1.本发明涉及行星减速器技术领域,具体为一种高精密微米行星减速机。

背景技术:

2.行星减速机是一种用途广泛的工业产品,可以降低电机的转速,同时增大输出转矩,其由一个内齿环紧密结合于齿箱壳体上,环齿中心有一个自外部动力所驱动之太阳齿轮,介于两者之间有一组由三颗齿轮等分组合于托盘之上的行星齿轮组,该组行星齿轮依靠着出力轴、内齿环及太阳齿进行抵接支撑,行星减速机当入力侧动力驱动太阳齿时,可带动行星齿轮自转,并依循着内齿环的轨迹沿着中心公转,行星齿旋转带动连接于托盘表面的出力轴输出动力。

3.行星齿轮的端面与行星架的侧面是直接贴合装配在一起的,当减速机运转时,行星齿轮的端面与行星架的侧面是直接纯滑动摩擦的,由于行星齿轮的斜齿会受到一定的轴向力作用,当减速机高速运转时,润滑油很容易被挤出两者之间的接触面,导致行星齿轮与行星架侧面之间产生干摩擦。而且行星齿轮内的滚针轴承也得不润滑油的供给,在长期这样的啮合转动中行星轮、太阳轮和内齿圈之间会出现磨损的现象,这种现象会降低行星减速机的精确度,现如今工作人员为了解决以上问题,一般会定期拆装行星减速机,从而对行星轮、太阳轮和内齿圈的啮合处添加润滑油,这种方式在实施所耗时间较长,效率较低。另外,磨损严重会产生大量碎屑加快其他齿键的磨损,需要进行磨损齿轮的及时更换,现有的高精密行星减速机拆解难度大,操作复杂。

4.有鉴于此,针对现有的问题予以研究改良,提供一种高精密微米行星减速机,来解决目前存在的无润滑干磨以及拆解操作困难的问题,旨在通过该技术,达到解决问题与提高实用价值性的目的。

技术实现要素:

5.本发明旨在解决现有技术或相关技术中存在的技术问题之一。

6.为此,本发明所采用的技术方案为:一种高精密微米行星减速机,包括:行星减速模块和油液循环模块,所述行星减速模块包括减速机壳、行星架、减速前盖、减速末盖和第一输入齿套,所述行星架的一侧转动安装有若干行星齿,所述减速机壳的内侧开设有内环齿,所述行星齿的外周与内环齿的内侧相互啮合且内侧与第一输入齿套的外侧相互啮合,所述减速前盖和减速末盖分别固定于减速机壳的两侧,所述行星架的表面固定安装有位于减速前盖外侧的第一输出齿;所述油液循环模块包括泵送机壳、运动转盘、泵送前盖、泵送后盖以及转动安装于泵送机壳内侧的第二输入齿套、输送轴和涡轮盘,所述涡轮盘弧顶套接于第二输入齿套的外侧,所述运动转盘的一侧固定安装有导流锥套,且导流锥套的外侧固定套接有第二输出齿,所述输送轴的一端与第二输入齿套的一侧固定连接且转动套接于导流锥套的内侧;所述减速机壳和泵送机壳的外侧均设有若干循环液管,且减速机壳和泵送机壳的表面均开设有与循环液管内侧相连通的过液孔,所述行星减速模块内的过液孔贯

穿内环齿的表面。

7.本发明在一较佳示例中可以进一步配置为:所述第一输入齿套的表面开设有与第一输出齿相适配的套孔,所述第二输入齿套和第二输出齿的结构分别与第一输入齿套和第一输出齿的结构相同且大小规格相同,所述减速机壳和泵送机壳大小结构相同。

8.本发明在一较佳示例中可以进一步配置为:若干所述行星齿呈圆周方向均匀分布于第一输入齿套的周侧,所述行星齿内侧固定套接有套接于行星架表面的转销。

9.本发明在一较佳示例中可以进一步配置为:所述减速前盖、减速末盖和泵送前盖、泵送后盖的结构大小均相同,且所述减速前盖、减速末盖和泵送前盖、泵送后盖的表面均设有连接扣,所述减速机壳和行星架的外侧均设有与所述连接扣相适配的扣舌,所述减速机壳和泵送机壳的两侧均设有密封圈且泵送机壳的两端卡接有密封环。

10.本发明在一较佳示例中可以进一步配置为:所述涡轮盘为涡轮状结构,且涡轮盘的内侧设有若干螺旋桨叶,所述涡轮盘的一侧开设有与导流锥套相互连通的轴孔,所述导流锥套和输送轴均呈锥形结构,所述输送轴和涡轮盘的外侧分别与泵送机壳的内壁和导流锥套的内壁滑动抵接。

11.本发明在一较佳示例中可以进一步配置为:所述输送轴、涡轮盘与第二输出齿和第一输入齿套的圆心位于同一直线上,若干所述循环液管呈圆周方向均匀分布于泵送机壳的外周。

12.本发明在一较佳示例中可以进一步配置为:所述第二输出齿、第二输入齿套和第一输出齿、第一输入齿套的表面均开设有若干键流孔,所述第一输出齿和第二输出齿的表面均设有若干递液孔。

13.本发明在一较佳示例中可以进一步配置为:所述行星架的一侧开设有与递液孔相连通的离心油道槽,所述离心油道槽呈行星架的径向方向分布。

14.本发明所取得的有益效果为:1.本发明中,通过加装独立润滑油道结构,利用泵送机壳内部输送轴和涡轮盘跟随运动转盘和第二输入齿套进行转动运动,将减速齿运动离心的润滑油液经循环液管导流并通过过液孔导入泵送机壳内部由输送轴和涡轮盘进行泵送在整个减速机内部实现油液循环流动,从而避免齿键干磨的产生,避免过量磨损提高减速机使用寿命。

15.2.本发明中,通过采用模块化安装,由行星减速模块和油液循环模块表面的输出齿和输入齿套的相互套接进行个性化组接,并采用可拆卸式壳体结构,由泵送机壳和泵送前盖、泵送后盖表面扣接结构进行快速拆装,从而便于内部结构的更换与检修,提高维护工作效率。

16.3.本发明中,采用模块化组接结构,可通过若干行星减速模块和油液循环模块的组接,进行减速比的配比,行星减速模块的数量越多即减速比越大,适用于各种工况活动下的配比安装,利用多个行星减速模块拼接组合和油液循环模块的位置改变组合,提高该高精密微米行星减速机的实用性。

附图说明

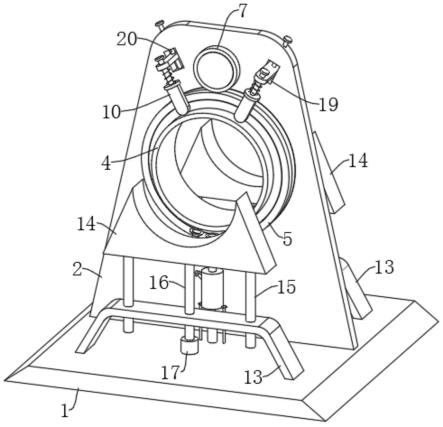

17.图1为本发明一个实施例的整体结构示意图;图2为本发明一个实施例的油液循环模块结构示意图;

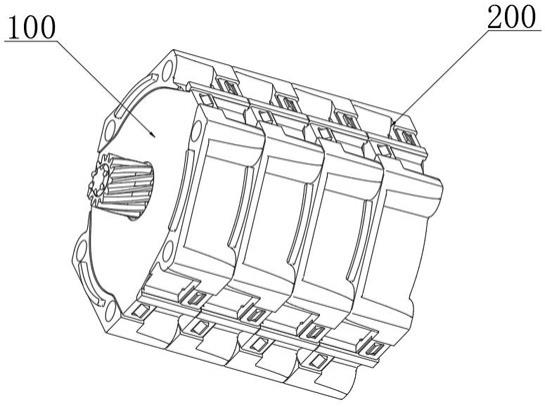

图3为本发明一个实施例的行星减速模块分解结构示意图;图4为本发明一个实施例的油液循环模块分解结构示意图;图5为本发明一个实施例的行星架两侧结构示意图;图6为本发明一个实施例的泵送机壳组装结构示意图;图7为本发明一个实施例的运动转盘和输送轴、涡轮盘结构示意图。

18.附图标记:100、行星减速模块;110、减速机壳;120、行星架;130、减速前盖;140、减速末盖;150、第一输入齿套;160、内环齿;121、第一输出齿;122、离心油道槽;123、递液孔;124、键流孔;200、油液循环模块;210、泵送机壳;220、运动转盘;230、泵送前盖;240、泵送后盖;250、第二输入齿套;260、输送轴;270、涡轮盘;211、循环液管;212、过液孔;213、扣舌;221、第二输出齿;222、导流锥套。

具体实施方式

19.为使本发明的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本发明进一步详细说明。需要说明的是,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

20.下面结合附图描述本发明的一些实施例提供的一种高精密微米行星减速机。

21.结合图1-7所示,本发明提供的一种高精密微米行星减速机,包括:行星减速模块100和油液循环模块200,行星减速模块100包括减速机壳110、行星架120、减速前盖130、减速末盖140和第一输入齿套150,行星架120的一侧转动安装有若干行星齿,减速机壳110的内侧开设有内环齿160,行星齿的外周与内环齿160的内侧相互啮合且内侧与第一输入齿套150的外侧相互啮合,减速前盖130和减速末盖140分别固定于减速机壳110的两侧,行星架120的表面固定安装有位于减速前盖130外侧的第一输出齿121;油液循环模块200包括泵送机壳210、运动转盘220、泵送前盖230、泵送后盖240以及转动安装于泵送机壳210内侧的第二输入齿套250、输送轴260和涡轮盘270,涡轮盘270弧顶套接于第二输入齿套250的外侧,运动转盘220的一侧固定安装有导流锥套222,且导流锥套222的外侧固定套接有第二输出齿221,输送轴260的一端与第二输入齿套250的一侧固定连接且转动套接于导流锥套222的内侧;减速机壳110和泵送机壳210的外侧均设有若干循环液管211,且减速机壳110和泵送机壳210的表面均开设有与循环液管211内侧相连通的过液孔212,行星减速模块100内的过液孔212贯穿内环齿160的表面。

22.在该实施例中,第一输入齿套150的表面开设有与第一输出齿121相适配的套孔,第二输入齿套250和第二输出齿221的结构分别与第一输入齿套150和第一输出齿121的结构相同且大小规格相同,减速机壳110和泵送机壳210大小结构相同。

23.具体的,利用减速机壳110和泵送机壳210进项相互拼接,第一输入齿套150、第一输出齿121和第二输入齿套250、第二输出齿221之间可以相互穿插拼接,进行行星减速模块100和油液循环模块200的模组拼接,根据所需减速比进行个性化定制,结构简单实用性高。

24.在该实施例中,若干行星齿呈圆周方向均匀分布于第一输入齿套150的周侧,行星齿内侧固定套接有套接于行星架120表面的转销。

25.具体的,利用多个行星齿啮合第一输入齿套150和内环齿160进行扭矩传递,从而实现稳定减速作用。

26.在该实施例中,减速前盖130、减速末盖140和泵送前盖230、泵送后盖240的结构大小均相同,且减速前盖130、减速末盖140和泵送前盖230、泵送后盖240的表面均设有连接扣,减速机壳110和行星架120的外侧均设有与连接扣相适配的扣舌213,减速机壳110和泵送机壳210的两侧均设有密封圈且泵送机壳210的两端卡接有密封环。

27.具体的,利用减速前盖130、减速末盖140和泵送前盖230、泵送后盖240通过连接扣与减速机壳110和泵送机壳210组合形成壳体结构,并通过密封结构提高相互间的密封避免内部润滑油液的泄漏,相同的结构大小便于行星减速模块100和油液循环模块200之间的拼接操作。

28.在该实施例中,涡轮盘270为涡轮状结构,且涡轮盘270的内侧设有若干螺旋桨叶,涡轮盘270的一侧开设有与导流锥套222相互连通的轴孔,导流锥套222和输送轴260均呈锥形结构,输送轴260和涡轮盘270的外侧分别与泵送机壳210的内壁和导流锥套222的内壁滑动抵接。

29.具体的,利用输送轴260在导流锥套222内部的转动输送从而在涡轮盘270的内部产生靠近圆心处的负压区,由涡轮盘270的转动通过螺旋桨叶通过过液孔212导入各个循环液管211内部润滑油液参与输送轴260和导流锥套222的输送,从而为油液流动提供泵送推力。

30.在该实施例中,输送轴260、涡轮盘270与第二输出齿221和第一输入齿套150的圆心位于同一直线上,若干循环液管211呈圆周方向均匀分布于泵送机壳210的外周。

31.具体的,利用同心布置的输送轴260和涡轮盘270提高运动稳定性,且对各个循环液管211内部油液的抽吸效果相同,使油液在行星减速模块100内部分散均匀,避免局部干摩。

32.在该实施例中,第二输出齿221、第二输入齿套250和第一输出齿121、第一输入齿套150的表面均开设有若干键流孔124,第一输出齿121和第二输出齿221的表面均设有若干递液孔123。

33.进一步的,行星架120的一侧开设有与递液孔123相连通的离心油道槽122,离心油道槽122呈行星架120的径向方向分布。

34.具体的,利用递液孔123和键流孔124分别实现油液在第一输出齿121和第二输出齿221内部的轴向和径向方向流动传递,利用第一输入齿套150和第二输入齿套250表面的键流孔124与第一输出齿121和第二输出齿221表面键流孔124接通,在转动中内侧流动的油液通过离心进行逸出润滑齿键表面,降低磨损。

35.本发明的工作原理及使用流程:在使用该行星减速机时,首先根据所需减速比选择合适数量的行星减速模块100,将行星减速模块100通过表面的第一输出齿121与第一输入齿套150进行套接完成组接,并将油液循环模块200通过表面第二输出齿221与末级行星减速模块100的第一输入齿套150套接进行组合,减速机壳110和泵送机壳210表面的循环液管211相互对接接合并在对接处设置密封胶或密封圈等结构,将驱动机构的输出端插入第二输入齿套250的内部并固定,在行星减速模块100和泵送机壳210表面循环液管211内部充入大量润滑油液后封堵两端,并

封堵第一级行星减速模块100表面递液孔123即可进行使用;在减速机工作过程中,由驱动结构驱动输出第二输入齿套250和运动转盘220同步旋转运动,带动输送轴260和涡轮盘270在泵送机壳210内部运动,形成涡轮泵结构,将循环液管211内部油液通过循环液管211负压抽吸进入涡轮盘270并从涡轮盘270一侧导出由输送轴260在导流锥套222内部的转动进行油液输送,油液经过第二输出齿221表面的递液孔123和键流孔124导入下一级行星减速模块100内部,通过第一输入齿套150外侧键流孔124,第一输出齿121外侧递液孔123和键流孔124以及离心油道槽122进行离心导出分散分布于减速机壳110的内部对行星减速模块100内部运动结构进行润滑,并通过减速机壳110和内环齿160内侧的过液孔212回流进入循环液管211,部分油液通过第一输出齿121表面的递液孔123导入下一级行星减速模块100,依次重复直至运动至末端行星减速模块100,通过第一级行星减速模块100表面递液孔123的封堵堵塞,使所有油液离心运动至泵送机壳210内部,并通过油液循环模块200工作进行循环,在整个减速机内部实现油液循环流动,从而避免齿键干磨的产生,避免过量磨损提高减速机使用寿命。

36.尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解,在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。