1.本发明涉及膨胀石墨领域,具体涉及一种利用退役锂电池负极石墨废渣制备膨胀石墨的方法。

背景技术:

2.膨胀石墨又名酸化石墨、氧化石墨等,膨胀石墨不仅保留了天然石墨的耐高温、耐腐蚀、耐辐射、导电性等优良性质,而且还具有许多特有的优良性能,例如柔软性、回弹性、自粘性、不渗透性、吸附性和低密度等特性,膨胀石墨因其特有的属性,在石油、化工、原子能、电力,制药等方面的应用尤为广泛;

3.氧化插层是目前制备膨胀石墨的主要方法,该工艺方法制备流程较长,产能较低,使用浓硫酸和硝酸量较大,导致后期需要对废水处理,环保压力较大,废旧锂离子电池在退役后,面临着回收处理问题,目前废旧电池回收处理过程中,人们将更多的目光聚焦在有价金属的回收上,如:镍、钴、锂、铜、铝等元素,对于占电池总重量14%左右的负极石墨,人们往往将其作为废料遗弃或者将其作为燃料焚烧,这对于环保的压力很大,另外其使用价值没有得到体现,退役电池中的石墨负极材料,因为在电池使用过程中的反复嵌锂和脱锂,石墨层间距变大,甚至是剥离粉化,另外石墨层间还残留有金属沉积等,在有价元素提取过程中,人们一般通过酸洗路线来溶解有价金属,因此石墨层间也会残存酸性物质,但是这个过程并不能还原石墨层间距,因此,这类石墨负极材料其实用来做膨胀石墨或者氧化石墨烯具有极大的优势。

技术实现要素:

4.为了克服上述的技术问题,本发明的目的在于提供了一种利用退役锂电池负极石墨废渣制备膨胀石墨的方法:

5.(1)将退役后的锂电池提取有价金属元素后剩下的石墨残渣使用试剂进行氧化插层工艺处理,将氧化插层处理后的石墨残渣使用纯水过滤、水洗至中性,将水洗处理的石墨残渣低温干燥,得到膨胀石墨前驱体,将膨胀石墨前驱体装钵,并添加改性剂,搅拌均匀并将装钵物料快速升温膨化,将膨化后的物料经洗涤,干燥、包装等工序,得到该膨胀石墨,解决了废弃电池负极石墨作为废料遗弃或者作为燃料焚烧,其使用价值得不到体现的问题;

6.(2)量取钛酸丁酯、异丙醇、冰乙酸并混合均匀后磁力搅拌配成溶液a,量取冰乙酸、异丙醇、蒸馏水混合均匀后配成溶液b,磁力搅拌下将溶液b滴加到溶液a中,形成溶胶后于水浴下静置陈化,得乳白色凝胶,将乳白色凝胶干燥后研磨,焙烧,得到该改性剂,解决了废弃电池作为膨化石墨的原材料时力学性能差的问题。

7.本发明的目的可以通过以下技术方案实现:

8.一种利用退役锂电池负极石墨废渣制备膨胀石墨的方法,该膨胀石墨由以下步骤制备得到:

9.s1:将退役后的锂电池提取有价金属元素后剩下的石墨残渣使用试剂进行氧化插

层工艺处理,氧化插层工艺的温度为20-60℃,处理时间1-24h,搅拌速度100-500r/min;

10.s2:将氧化插层处理后的石墨残渣使用纯水过滤、水洗至中性,将水洗处理的石墨残渣低温干燥,干燥温度为80-200℃,得到膨胀石墨前驱体;

11.s3:将膨胀石墨前驱体装钵,并添加改性剂,搅拌均匀并将装钵物料快速升温膨化,膨化温度为400-950℃,膨化时间为10-30s,将膨化后的物料经洗涤,干燥、包装等工序,得到该膨胀石墨。

12.作为本发明进一步的方案:步骤s1中所述试剂为高锰酸钾、浓硫酸、浓硝酸、双氧水中的一种。

13.作为本发明进一步的方案:步骤s1中所述试剂与石墨残渣质量比为1:5-10。

14.作为本发明进一步的方案:步骤s3中所述膨胀石墨前驱体与改性剂的用量比为1:1。

15.作为本发明进一步的方案:步骤s3中所述改性剂由以下步骤制备得到:

16.s51:量取钛酸丁酯、异丙醇、冰乙酸并混合均匀后磁力搅拌10-20min配成溶液a;

17.s52:量取冰乙酸、异丙醇、蒸馏水混合均匀后配成溶液b,磁力搅拌下将溶液b滴加到溶液a中,控制滴加速度为1-2滴/s,滴加完毕后继续搅拌2-3h,形成溶胶后于40-50℃水浴下静置陈化3-5d,得乳白色凝胶;

18.s53:将乳白色凝胶于130-150℃下干燥后研磨,300-350℃焙烧2.5-3h,得到改性剂。

19.作为本发明进一步的方案:步骤s51中所述钛酸丁酯、异丙醇与冰乙酸的用量比为21ml:54ml:0.5ml。

20.作为本发明进一步的方案:步骤s52中所述冰乙酸、异丙醇与蒸馏水的用量比为27ml:54ml:4ml。

21.本发明的有益效果如下:

22.(1)本发明是通过将退役后的锂电池提取有价金属元素后剩下的石墨残渣使用试剂进行氧化插层工艺处理,将氧化插层处理后的石墨残渣使用纯水过滤、水洗至中性,将水洗处理的石墨残渣低温干燥,得到膨胀石墨前驱体,将膨胀石墨前驱体装钵,并添加改性剂,搅拌均匀并将装钵物料快速升温膨化,将膨化后的物料经洗涤,干燥、包装等工序,得到该膨胀石墨,以退役锂电池提纯后的废旧石墨渣为材料,采用氧化插层工艺制备膨化石墨,锂离子电池在使用过程中锂离子在负极石墨层间反复的嵌入和脱出过程中导致石墨体积膨胀,甚至有部分金属原子沉积在石墨层间,最终导致石墨层间距变大甚至粉化,这种层间距变大的石墨负极材料非常有利于制备膨化石墨。通过将氧化插层工艺,将氧化剂原子插入石墨层间,并通过膨化工艺使得石墨膨化,从而得到膨胀石墨,提高了废旧石墨的利用价值,减低了固废处理成本,同时避免传统制备膨胀石墨时,酸用量大,废水处理成本大的缺陷,且制备周期短,成本较低,生产流程简单,危废少,所得产品性能优异;

23.(2)将钛酸丁酯、异丙醇、冰乙酸并混合均匀后磁力搅拌配成溶液a,量取冰乙酸、异丙醇、蒸馏水混合均匀后配成溶液b,磁力搅拌下将溶液b滴加到溶液a中,形成溶胶后于水浴下静置陈化,得乳白色凝胶,将乳白色凝胶干燥后研磨,焙烧,得到该改性剂,膨化石墨是一种疏松多孔的蠕虫状物质,其表面和内部有着丰富的网络状孔隙,以大孔为主,具有大的比表面积,高的表面活性,是一种良好的载体材料,同时膨化石墨对非极性吸附质具有较

强的吸附能力,将改性剂添加至膨化石墨的孔洞中,增加其吸附性,从而达到增强力学性能的目的。

具体实施方式

24.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

25.实施例1:

26.本实施例为一种利用退役锂电池负极石墨废渣制备膨胀石墨的方法,该膨胀石墨由以下步骤制备得到:

27.s1:将1g退役后的锂电池提取有价金属元素后剩下的石墨残渣使用5g试剂进行氧化插层工艺处理,氧化插层工艺的温度为20℃,处理时间14h,搅拌速度100r/min;

28.s2:将氧化插层处理后的石墨残渣使用纯水过滤、水洗至中性,将水洗处理的石墨残渣低温干燥,干燥温度为80℃,得到膨胀石墨前驱体;

29.s3:将2g膨胀石墨前驱体装钵,并添加2g改性剂,搅拌均匀并将装钵物料快速升温膨化,膨化温度为400℃,膨化时间为30s,将膨化后的物料经洗涤,干燥、包装等工序,得到膨胀石墨;

30.改性剂由以下步骤制备得到:

31.s51:量取钛酸丁酯21ml、异丙醇54ml、0.5ml冰乙酸混合均匀后磁力搅拌20min配成溶液a;

32.s52:量取冰乙酸27ml、异丙醇54ml、蒸馏水4ml混合均匀后配成溶液b,磁力搅拌下将溶液b滴加到溶液a中,控制滴加速度为1滴/s,滴加完毕后继续搅拌2h,形成溶胶后于40℃水浴下静置陈化3d,得乳白色凝胶;

33.s53:将乳白色凝胶于130℃下干燥后研磨,300℃焙烧3h,得到改性剂。

34.实施例2:

35.本实施例为一种利用退役锂电池负极石墨废渣制备膨胀石墨的方法,该膨胀石墨由以下步骤制备得到:

36.s1:将1g退役后的锂电池提取有价金属元素后剩下的石墨残渣使用8g试剂进行氧化插层工艺处理,氧化插层工艺的温度为50℃,处理时间12h,搅拌速度100r/min;

37.s2:将氧化插层处理后的石墨残渣使用纯水过滤、水洗至中性,将水洗处理的石墨残渣低温干燥,干燥温度为100℃,得到膨胀石墨前驱体;

38.s3:将2g膨胀石墨前驱体装钵,并添加2g改性剂,搅拌均匀并将装钵物料快速升温膨化,膨化温度为950℃,膨化时间为10s,将膨化后的物料经洗涤,干燥、包装等工序,得到膨胀石墨;

39.改性剂由以下步骤制备得到:

40.s51:量取钛酸丁酯21ml、异丙醇54ml、0.5ml冰乙酸混合均匀后磁力搅拌10min配成溶液a;

41.s52:量取冰乙酸27ml、异丙醇54ml、蒸馏水4ml混合均匀后配成溶液b,磁力搅拌下

将溶液b滴加到溶液a中,控制滴加速度为1滴/s,滴加完毕后继续搅拌2h,形成溶胶后于40℃水浴下静置陈化5d,得乳白色凝胶;

42.s53:将乳白色凝胶于150℃下干燥后研磨,300℃焙烧2.5h,得到改性剂。

43.实施例3:

44.本实施例为一种利用退役锂电池负极石墨废渣制备膨胀石墨的方法,该膨胀石墨由以下步骤制备得到:

45.s1:将1g退役后的锂电池提取有价金属元素后剩下的石墨残渣使用10g试剂进行氧化插层工艺处理,氧化插层工艺的温度为60℃,处理时间14h,搅拌速度300r/min;

46.s2:将氧化插层处理后的石墨残渣使用纯水过滤、水洗至中性,将水洗处理的石墨残渣低温干燥,干燥温度为150℃,得到膨胀石墨前驱体;

47.s3:将2g膨胀石墨前驱体装钵,并添加2g改性剂,搅拌均匀并将装钵物料快速升温膨化,膨化温度为550℃,膨化时间为30s,将膨化后的物料经洗涤,干燥、包装等工序,得到膨胀石墨;

48.改性剂由以下步骤制备得到:

49.s51:量取钛酸丁酯21ml、异丙醇54ml、0.5ml冰乙酸混合均匀后磁力搅拌20min配成溶液a;

50.s52:量取冰乙酸27ml、异丙醇54ml、蒸馏水4ml混合均匀后配成溶液b,磁力搅拌下将溶液b滴加到溶液a中,控制滴加速度为2滴/s,滴加完毕后继续搅拌3h,形成溶胶后于45℃水浴下静置陈化4d,得乳白色凝胶;

51.s53:将乳白色凝胶于150℃下干燥后研磨,320℃焙烧2.5h,得到改性剂。

52.实施例4:

53.本实施例为一种利用退役锂电池负极石墨废渣制备膨胀石墨的方法,该膨胀石墨由以下步骤制备得到:

54.s1:将1g退役后的锂电池提取有价金属元素后剩下的石墨残渣使用10g试剂进行氧化插层工艺处理,氧化插层工艺的温度为40℃,处理时间24h,搅拌速度500r/min;

55.s2:将氧化插层处理后的石墨残渣使用纯水过滤、水洗至中性,将水洗处理的石墨残渣低温干燥,干燥温度为200℃,得到膨胀石墨前驱体;

56.s3:将2g膨胀石墨前驱体装钵,并添加2g改性剂,搅拌均匀并将装钵物料快速升温膨化,膨化温度为400℃,膨化时间为30s,将膨化后的物料经洗涤,干燥、包装等工序,得到膨胀石墨;

57.改性剂由以下步骤制备得到:

58.s51:量取钛酸丁酯21ml、异丙醇54ml、0.5ml冰乙酸混合均匀后磁力搅拌10min配成溶液a;

59.s52:量取冰乙酸27ml、异丙醇54ml、蒸馏水4ml混合均匀后配成溶液b,磁力搅拌下将溶液b滴加到溶液a中,控制滴加速度为1滴/s,滴加完毕后继续搅拌2h,形成溶胶后于40℃水浴下静置陈化3d,得乳白色凝胶;

60.s53:将乳白色凝胶于130℃下干燥后研磨,300℃焙烧2.5h,得到改性剂。

61.实施例5:

62.本实施例为一种利用退役锂电池负极石墨废渣制备膨胀石墨的方法,该膨胀石墨

由以下步骤制备得到:

63.s1:将1g退役后的锂电池提取有价金属元素后剩下的石墨残渣使用10g试剂进行氧化插层工艺处理,氧化插层工艺的温度为60℃,处理时间24h,搅拌速度500r/min;

64.s2:将氧化插层处理后的石墨残渣使用纯水过滤、水洗至中性,将水洗处理的石墨残渣低温干燥,干燥温度为200℃,得到膨胀石墨前驱体;

65.s3:将2g膨胀石墨前驱体装钵,并添加2g改性剂,搅拌均匀并将装钵物料快速升温膨化,膨化温度为950℃,膨化时间为30s,将膨化后的物料经洗涤,干燥、包装等工序,得到膨胀石墨;

66.改性剂由以下步骤制备得到:

67.s51:量取钛酸丁酯21ml、异丙醇54ml、0.5ml冰乙酸混合均匀后磁力搅拌10min配成溶液a;

68.s52:量取冰乙酸27ml、异丙醇54ml、蒸馏水4ml混合均匀后配成溶液b,磁力搅拌下将溶液b滴加到溶液a中,控制滴加速度为2滴/s,滴加完毕后继续搅拌3h,形成溶胶后于50℃水浴下静置陈化5d,得乳白色凝胶;

69.s53:将乳白色凝胶于150℃下干燥后研磨,350℃焙烧3h,得到改性剂。

70.实施例6:

71.本实施例为一种利用退役锂电池负极石墨废渣制备膨胀石墨的方法,该膨胀石墨由以下步骤制备得到:

72.s1:将1g退役后的锂电池提取有价金属元素后剩下的石墨残渣使用5g试剂进行氧化插层工艺处理,氧化插层工艺的温度为20℃,处理时间1h,搅拌速度100r/min;

73.s2:将氧化插层处理后的石墨残渣使用纯水过滤、水洗至中性,将水洗处理的石墨残渣低温干燥,干燥温度为80℃,得到膨胀石墨前驱体;

74.s3:将2g膨胀石墨前驱体装钵,并添加2g改性剂,搅拌均匀并将装钵物料快速升温膨化,膨化温度为400℃,膨化时间为10s,将膨化后的物料经洗涤,干燥、包装等工序,得到膨胀石墨;

75.改性剂由以下步骤制备得到:

76.s51:量取钛酸丁酯21ml、异丙醇54ml、0.5ml冰乙酸混合均匀后磁力搅拌10min配成溶液a;

77.s52:量取冰乙酸27ml、异丙醇54ml、蒸馏水4ml混合均匀后配成溶液b,磁力搅拌下将溶液b滴加到溶液a中,控制滴加速度为1滴/s,滴加完毕后继续搅拌2h,形成溶胶后于40℃水浴下静置陈化3d,得乳白色凝胶;

78.s53:将乳白色凝胶于130℃下干燥后研磨,350℃焙烧2.8h,得到改性剂。

79.对比例1:

80.对比例1与实施例1的区别在于不添加改性剂。

81.对比例2:

82.对比例2使用市购膨化石墨。

83.性能测试

84.将实施例1-6以及对比例1-2的膨化石墨进行检测;

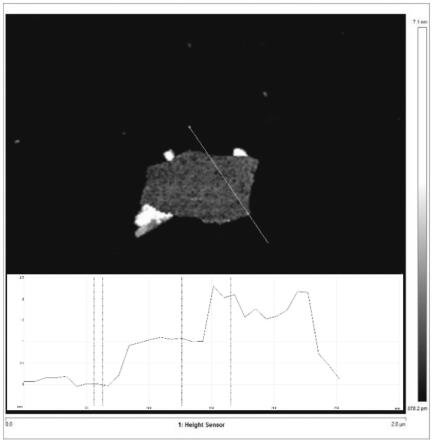

85.检测结果如下表所示:

[0086][0087][0088]

由上表可知,在相同测试条件下,实施例的50周膨胀率达到了49.3-50.6%,而对比例1的50周膨胀率为62.0%,对比例2的50周膨胀率为55.1%,实施例的50周容量保持率达到了89.2-92.4%,而对比例1的50周膨胀率为69.9%,对比例2的50周膨胀率为72.5%,实施例的首次放电比容率达到了501.4-502.4mah/g,而对比例1的50周膨胀率为500.1mah/g,对比例2的50周膨胀率为500.2mah/g,实施例的各项数据明显优于对比例,说明本发明所制备的膨化石墨的力学性能明显优于现有技术。

[0089]

在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0090]

以上内容仅仅是对本发明所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。