1.本技术涉及故障图像处理的技术领域,尤其涉及基于机器视觉的输送线故障分析系统。

背景技术:

2.矿用输送线具有运输量大、工作环境复杂、承载能力强、以及运输距离较长等特点。矿用输送线不仅可以在煤炭生产加工过程中使用,同样也适用在其他生产加工过程中使用。在能耗方面,可以有效减少能耗,提供经济效益,相比汽车运输方式更能节省能源和保护环境。

3.目前矿用输送线多是链条输送线,其故障处理大多依赖维修工作人员的定期检修来实现,或者出现无法运行的故障后进行紧急抢修。

4.这种被动式的故障处理方式,往往是故障很严重了甚至是发送事故了才做出反应,容易使整条生产线停产检修,对生产造成不可估量的损失。

5.因此对于矿用输送线的故障预测是相关设备研发人员绕不开的技术难题,然而对于故障的分析难度大,大多数情况都需要对传动齿轮或者传动链条拆卸后才能对故障进行判断分析,而这种拆卸大多是根据经验判定的,对于经验不足的技工,可能拆卸了很多部件却仍然找不到故障的根本原因,这就导致了生产设备的停用时间较长,影响生产效率。

6.因此,研发一种基于机器视觉采集设备运行画面来对故障进行精准分析的设备和方法,是亟待解决的技术问题。

技术实现要素:

7.为了解决基于机器视觉来对矿用输送线进行故障精准分析的技术问题,本发明提供基于机器视觉的输送线故障分析系统。采用如下的技术方案:基于机器视觉的输送线故障分析系统,包括输送线画面采集装置和输送线故障分析模块,所述输送线画面采集装置包括输送侧面摄像头、输送端面摄像头、主动轴摄像头、从动轴摄像头和视频采集卡,所述输送侧面摄像头、输送端面摄像头、主动轴摄像头和从动轴摄像头分别通过支架设置在输送线的机架上,位于输送线一侧,所述输送侧面摄像头用于拍摄输送线侧面的画面,所述输送端面摄像头位于输送线主动轴一端的上方,用于拍摄输送线主动轴一端的端面,所述主动轴摄像头位于输送线主动轴的一侧,用于拍摄输送线主动轴的中部区域,所述从动轴摄像头位于输送线从动轴的一侧,用于拍摄输送线从动轴的中部区域,所述视频采集卡的视频输入口分别与输送侧面摄像头、输送端面摄像头、主动轴摄像头和从动轴摄像头通信电连接,所述输送线故障分析模块包括图像处理芯片、数据处理芯片和故障展示模块,所述图像处理芯片分别与视频采集卡和数据处理芯片通信电连接,所述数据处理芯片与故障展示模块通信电连接。

8.通过上述技术方案,输送侧面摄像头拍摄输送线侧面的画面,具体的是拍摄输送线中部的上输送面和下输送面的画面,后期图像处理芯片对该画面进行深度处理后,数据

处理芯片通过阈值进行输送滚轮及涨紧装置的故障判断,输送端面摄像头拍摄输送线主动轴一侧顶部端面的画面,后期图像处理芯片对该画面进行深度处理后,数据处理芯片通过阈值进行端面输送滚轮的故障判断,由于这一侧滚轮位于主动轴一侧,受冲击大,故障率远远高于从动轮一侧,所以单独进行视觉分析,因为从动轮一侧的滚轮故障极少,因此省略设置摄像头,避免资源浪费,主动轴摄像头拍摄主动轴的中部区域画面,后续后期图像处理芯片对该画面进行深度处理后,数据处理芯片通过阈值进行主动轴故障的判断,从动轴摄像头拍摄从动轴的中部区域画面,后续后期图像处理芯片对该画面进行深度处理后,数据处理芯片通过阈值进行从动轴故障的判断,以上不同故障的判断最后通过故障展示模块直观地展示给输送线的维护工作人员,便于精准维护或者维修,大大减少维护或维修的时间。

9.可选的,还有两块背景板,其中一块背景板通过支架设置在输送线主动轴被主动轴摄像头所拍摄区域的正后方位置,另外一块背景板通过支架设置在输送线从动轴被从动轴摄像头所拍摄区域的正后方位置。

10.通过上述技术方案,由于主动轴和从动轴处于输送线的内部,且容易沾上深色的润滑油,为了拍摄更加清晰,设置两块背景板,便于后期对拍摄图片进行处理,背景板的颜色可以选择红色或者黄色。

11.可选的,所述故障展示模块包括展示板、主动轴故障灯、从动轴故障灯、端面输送滚轮故障灯、中间输送滚轮故障灯、开关量输出模块、显示屏和存储卡,主动轴故障灯、从动轴故障灯、端面输送滚轮故障灯、中间输送滚轮故障灯和显示屏分别固定安装在展示板表面,所述数据处理芯片通过开关量输出模块分别与主动轴故障灯、从动轴故障灯、端面输送滚轮故障灯和中间输送滚轮故障灯控制电连接,所述显示屏和存储卡分别与数据处理芯片通信电连接。

12.通过上述技术方案,主动轴故障灯、从动轴故障灯、端面输送滚轮故障灯、中间输送滚轮故障灯分别是双色信号灯,原始状态显示绿色,当数据处理芯片做出相应故障判断时,数据处理芯片通过开关量输出模块控制对应故障灯变为红色,还可以设置报警器,当数据处理芯片做出相应故障判断时,数据处理芯片通过开关量输出模块控制报警器报警。

13.可选的,所述输送侧面摄像头、输送端面摄像头、主动轴摄像头和从动轴摄像头均是带有补光灯的高清摄像头,且输送侧面摄像头的镜头焦距设置对准输送线侧面,输送端面摄像头的镜头焦距设置对准输送线主动轴一端的端面,主动轴摄像头的镜头焦距设置对准主动轴,从动轴摄像头的镜头焦距设置对准从动轴。

14.通过上述技术方案,带有补光灯的高清摄像头能更好地拍摄不同位置的清晰画面,通过镜头焦距对准所拍摄区域,拍摄的图像的中部就是焦距对准额区域,其它部位处于模糊状态,后续图像处理芯片图像去模糊算法的运行速度更快,去模糊效果更好。

15.一种输送线故障分析的方法,包括以下步骤:步骤1,每隔30-60分钟视频采集卡实时采集输送侧面摄像头、输送端面摄像头、主动轴摄像头和从动轴摄像头实时拍摄画面1~2分钟,并传输给图像处理芯片;步骤2,图像处理芯片分别对输送侧面摄像头、输送端面摄像头、主动轴摄像头和从动轴摄像头实时拍摄画面视频按照拍摄时间线进行视频帧处理,将输送侧面摄像头拍摄视频帧集标记为,输送端面摄像头拍摄视频帧集标记为,主动轴摄像头拍摄视频帧集标记为,从动轴摄像头拍摄视频帧集标记为;

步骤3,图像处理芯片将视频帧集、视频帧集、视频帧集和视频帧集逐一运行图像去模糊算法,将模糊区域进行剔除,将视频帧集处理成,视频帧集处理成,视频帧集处理成,视频帧集处理成,只包括上输送面到下输送面之间的清晰图片区域,只包含输送端面区域,只包含主动轴的上下轮廓之间的清晰图片区域,只包含从动轴上下轮廓之间的清晰图片区域;步骤4,图像处理芯片运行边缘检测算法别对、做轮廓描线处理,并将处理后的结果传输给数据处理芯片;数据处理芯片计算中每张轮廓描线上轮廓线和下轮廓线之间的最远距离标记为,取的最大值和最小值,计算输送面轮廓边界差值=;数据处理芯片计算中每张轮廓描线中的左轮廓线与右侧边界之间的最远距离标记为,取的最大值和最小值,计算端面轮廓边界差值=;数据处理芯片计算中每张轮廓描线区域内的面积值,取的最大值和最小值,计算主动轴轮廓面积差值=;数据处理芯片计算中每张轮廓描线区域内的面积值,取的最大值和最小值,计算从动轴轮廓面积差值=;步骤5,设定中间输送滚轮或涨紧机构故障判断阈值ten,当>ten时,数据处理芯片判断中间输送滚轮或涨紧机构故障,通过开关量输出模块控制中间输送滚轮故障灯亮灯,并将出现故障判断的原视频帧集按照时间线还原成视频,通过显示屏播放,并存储在存储卡中;设定端面输送滚轮故障判断阈值con,当>con时,数据处理芯片判断端面输送滚轮故障,通过开关量输出模块控制端面输送滚轮故障灯亮灯,并将出现故障判断的原视频帧集按照时间线还原成视频,通过显示屏播放,并存储在存储卡中;设定轴故障判断阈值ax,当>ax时,数据处理芯片判断主动轴故障,通过开关量输出模块控制主动轴故障灯亮灯,并将出现故障判断的原视频帧集按照时间线还原成视频,通过显示屏播放,并存储在存储卡中,当>ax时,数据处理芯片判断从动轴故障,通过开关量输出模块控制从动轴故障灯亮灯,并将出现故障判断的原视频帧集按照时间线还原成视频,通过显示屏播放。

16.ten的值是5-10mm,con的值是3-5mm,ax的值是10-20mm

²

。

17.步骤3中的图像去模糊算法是deblurganv2算法。

18.步骤3中的边缘检测算法是canny边缘检测算法。

19.通过上述技术方案,每隔30-60分钟进行一个1~2分钟视频的录制,整个运算时间不超过1分钟,即可得出故障的判断,不需要一直进行故障分析,避免造成资源的浪费,各个硬件的使用寿命大大提高。

20.当>ten时,意味着输送线的输送面的上下拨动大于设定值,也就是说要么是输送滚轮出现故障,要么是涨紧机构失效故障,再或者链条变松,需要调节涨紧机构,这时中

间输送滚轮故障灯亮起,提示维护工作人员对该部位进行精准维护或者检修;当>ax时,意味着输送线主动轴一侧的端面不稳定,反映到故障就是端面输送滚轮故障,这时端面输送滚轮故障灯,提示维护工作人员对该部位进行精准维护或者检修;当>ax时,意味着输送线主动轴本身转动出现了偏心现象,反映到故障就是主动轴出现变形,这时主动轴故障灯亮起,提示维护工作人员对该部位进行精准维护或者检修;当>ax时,意味着输送线从动轴本身转动出现了偏心现象,反映到故障就是从动轴出现变形,这时从动轴故障灯亮起,提示维护工作人员对该部位进行精准维护或者检修。

21.综上所述,与现有技术相比,上述技术方案的有益效果是:本发明能提供基于机器视觉的输送线故障分析系统,通过视觉分析的技术手段对输送线上各个关键部件进行故障监测和分析,计算速度快,精准可靠,大大提高了输送线维护人员的维护精准度,避免因长时间维修导致的生产损失。

附图说明

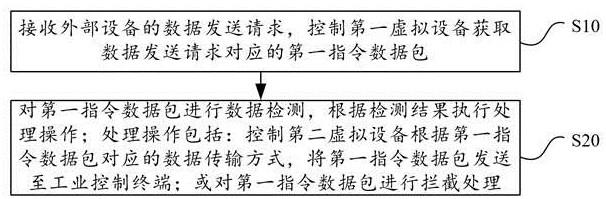

22.图1是本发明的电气连接原理示意图;图2是本发明的结构示意图;图3是本发明输送侧面摄像头拍摄画面运行图像去模糊算法前后对比示意图;图4是本发明输送端面摄像头拍摄画面运行图像去模糊算法前后对比示意图。

23.附图标记说明:1、输送侧面摄像头;2、输送端面摄像头;3、主动轴摄像头;4、从动轴摄像头;5、视频采集卡;6、图像处理芯片;7、故障展示模块;71、展示板;72、主动轴故障灯;73、从动轴故障灯;74、端面输送滚轮故障灯;75、中间输送滚轮故障灯;76、显示屏;77、存储卡;8、背景板;9、开关量输出模块;10、输送线;11、数据处理芯片。

具体实施方式

24.以下结合附图1-附图4对本发明作进一步详细说明。

25.本发明实施例公开基于机器视觉的输送线故障分析系统。

26.参照图1-图4,基于机器视觉的输送线故障分析系统,包括输送线画面采集装置和输送线故障分析模块,输送线画面采集装置包括输送侧面摄像头1、输送端面摄像头2、主动轴摄像头3、从动轴摄像头4和视频采集卡5,输送侧面摄像头1、输送端面摄像头2、主动轴摄像头3和从动轴摄像头4分别通过支架设置在输送线10的机架上,位于输送线10一侧,输送侧面摄像头1用于拍摄输送线10侧面的画面,输送端面摄像头2位于输送线10主动轴一端的上方,用于拍摄输送线10主动轴一端的端面,主动轴摄像头3位于输送线10主动轴的一侧,用于拍摄输送线10主动轴的中部区域,从动轴摄像头4位于输送线10从动轴的一侧,用于拍摄输送线10从动轴的中部区域,视频采集卡5的视频输入口分别与输送侧面摄像头1、输送端面摄像头2、主动轴摄像头3和从动轴摄像头4通信电连接,输送线故障分析模块包括图像处理芯片6、数据处理芯片11和故障展示模块7,图像处理芯片6分别与视频采集卡5和数据处理芯片11通信电连接,数据处理芯片11与故障展示模块7通信电连接。

27.输送侧面摄像头1拍摄输送线10侧面的画面,具体的是拍摄输送线10中部的上输

送面和下输送面的画面,后期图像处理芯片6对该画面进行深度处理后,数据处理芯片11通过阈值进行输送滚轮及涨紧装置的故障判断,输送端面摄像头2拍摄输送线10主动轴一侧顶部端面的画面,后期图像处理芯片6对该画面进行深度处理后,数据处理芯片11通过阈值进行端面输送滚轮的故障判断,由于这一侧滚轮位于主动轴一侧,受冲击大,故障率远远高于从动轮一侧,所以单独进行视觉分析,因为从动轮一侧的滚轮故障极少,因此省略设置摄像头,避免资源浪费,主动轴摄像头3拍摄主动轴的中部区域画面,后续后期图像处理芯片6对该画面进行深度处理后,数据处理芯片11通过阈值进行主动轴故障的判断,从动轴摄像头4拍摄从动轴的中部区域画面,后续后期图像处理芯片6对该画面进行深度处理后,数据处理芯片11通过阈值进行从动轴故障的判断,以上不同故障的判断最后通过故障展示模块7直观地展示给输送线10的维护工作人员,便于精准维护或者维修,大大减少维护或维修的时间。

28.还有两块背景板8,其中一块背景板8通过支架设置在输送线10主动轴被主动轴摄像头3所拍摄区域的正后方位置,另外一块背景板8通过支架设置在输送线10从动轴被从动轴摄像头4所拍摄区域的正后方位置。

29.由于主动轴和从动轴处于输送线10的内部,且容易沾上深色的润滑油,为了拍摄更加清晰,设置两块背景板8,便于后期对拍摄图片进行处理,背景板8的颜色可以选择红色或者黄色。

30.故障展示模块7包括展示板71、主动轴故障灯72、从动轴故障灯73、端面输送滚轮故障灯74、中间输送滚轮故障灯75、开关量输出模块9、显示屏76和存储卡77,主动轴故障灯72、从动轴故障灯73、端面输送滚轮故障灯74、中间输送滚轮故障灯75和显示屏76分别固定安装在展示板71表面,数据处理芯片11通过开关量输出模块9分别与主动轴故障灯72、从动轴故障灯73、端面输送滚轮故障灯74和中间输送滚轮故障灯75控制电连接,显示屏76和存储卡77分别与数据处理芯片11通信电连接。

31.主动轴故障灯72、从动轴故障灯73、端面输送滚轮故障灯74、中间输送滚轮故障灯75分别是双色信号灯,原始状态显示绿色,当数据处理芯片11做出相应故障判断时,数据处理芯片11通过开关量输出模块9控制对应故障灯变为红色,还可以设置报警器,当数据处理芯片11做出相应故障判断时,数据处理芯片11通过开关量输出模块9控制报警器报警。

32.输送侧面摄像头1、输送端面摄像头2、主动轴摄像头3和从动轴摄像头4均是带有补光灯的高清摄像头,且输送侧面摄像头1的镜头焦距设置对准输送线10侧面,输送端面摄像头2的镜头焦距设置对准输送线10主动轴一端的端面,主动轴摄像头3的镜头焦距设置对准主动轴,从动轴摄像头4的镜头焦距设置对准从动轴。

33.带有补光灯的高清摄像头能更好地拍摄不同位置的清晰画面,通过镜头焦距对准所拍摄区域,拍摄的图像的中部就是焦距对准额区域,其它部位处于模糊状态,后续图像处理芯片6图像去模糊算法的运行速度更快,去模糊效果更好。

34.一种输送线故障分析的方法,包括以下步骤:步骤1,每隔30-60分钟视频采集卡5实时采集输送侧面摄像头1、输送端面摄像头2、主动轴摄像头3和从动轴摄像头4实时拍摄画面1-2分钟,并传输给图像处理芯片6;步骤2,图像处理芯片6分别对输送侧面摄像头1、输送端面摄像头2、主动轴摄像头3和从动轴摄像头4实时拍摄画面视频按照拍摄时间线进行视频帧处理,将输送侧面摄像头

1拍摄视频帧集标记为,输送端面摄像头2拍摄视频帧集标记为,主动轴摄像头3拍摄视频帧集标记为,从动轴摄像头4拍摄视频帧集标记为;步骤3,图像处理芯片6将视频帧集、视频帧集、视频帧集和视频帧集逐一运行图像去模糊算法,将模糊区域进行剔除,将视频帧集处理成,视频帧集处理成,视频帧集处理成,视频帧集处理成,只包括上输送面到下输送面之间的清晰图片区域,只包含输送端面区域,只包含主动轴的上下轮廓之间的清晰图片区域,只包含从动轴上下轮廓之间的清晰图片区域;步骤4,图像处理芯片6运行边缘检测算法别对、做轮廓描线处理,并将处理后的结果传输给数据处理芯片11;数据处理芯片11计算中每张轮廓描线上轮廓线和下轮廓线之间的最远距离标记为,取的最大值和最小值,计算输送面轮廓边界差值=;数据处理芯片11计算中每张轮廓描线左轮廓线与右侧边界之间的最远距离标记为,取的最大值和最小值,计算端面轮廓边界差值=;数据处理芯片11计算中每张轮廓描线区域内的面积值,取的最大值和,计算主动轴轮廓面积差值=;数据处理芯片11计算中每张轮廓描线区域内的面积值,取的最大值和,计算从动轴轮廓面积差值=;步骤5,设定中间输送滚轮或涨紧机构故障判断阈值ten,当>ten时,数据处理芯片11判断中间输送滚轮或涨紧机构故障,通过开关量输出模块9控制中间输送滚轮故障灯75亮灯,并将出现故障判断的原视频帧集按照时间线还原成视频,通过显示屏76播放,并存储在存储卡77中;设定端面输送滚轮故障判断阈值con,当>con时,数据处理芯片11判断端面输送滚轮故障,通过开关量输出模块9控制端面输送滚轮故障灯74亮灯,并将出现故障判断的原视频帧集按照时间线还原成视频,通过显示屏76播放,并存储在存储卡77中;设定轴故障判断阈值ax,当>ax时,数据处理芯片11判断主动轴故障,通过开关量输出模块9控制主动轴故障灯72亮灯,并将出现故障判断的原视频帧集按照时间线还原成视频,通过显示屏76播放,并存储在存储卡77中,当>ax时,数据处理芯片11判断从动轴故障,通过开关量输出模块9控制从动轴故障灯73亮灯,并将出现故障判断的原视频帧集按照时间线还原成视频,通过显示屏76播放。

35.ten的值是5-10mm,con的值是3-5mm,ax的值是10-20mm

²

。

36.步骤3中的图像去模糊算法是deblurganv2算法。

37.步骤3中的边缘检测算法是canny边缘检测算法。

38.每隔30-60分钟进行一个1-2分钟视频的录制,整个运算时间不超过1分钟,即可得出故障的判断,不需要一直进行故障分析,避免造成资源的浪费,各个硬件的使用寿命大大提高。

39.当>ten时,意味着输送线10的输送面的上下拨动大于设定值,也就是说要么是输送滚轮出现故障,要么是涨紧机构失效故障,再或者链条变松,需要调节涨紧机构,这时中间输送滚轮故障灯75亮起,提示维护工作人员对该部位进行精准维护或者检修;当>ax时,意味着输送线10主动轴一侧的端面不稳定,反映到故障就是端面输送滚轮故障,这时端面输送滚轮故障灯74,提示维护工作人员对该部位进行精准维护或者检修;当>ax时,意味着输送线10主动轴本身转动出现了偏心现象,反映到故障就是主动轴出现变形,这时主动轴故障灯72亮起,提示维护工作人员对该部位进行精准维护或者检修;当>ax时,意味着输送线10从动轴本身转动出现了偏心现象,反映到故障就是从动轴出现变形,这时从动轴故障灯73亮起,提示维护工作人员对该部位进行精准维护或者检修。

40.本发明实施例基于机器视觉的输送线故障分析系统的实施原理为:在具体的应用场景中,设定每隔30分钟视频采集卡5实时采集输送侧面摄像头1、输送端面摄像头2、主动轴摄像头3和从动轴摄像头4实时拍摄画面1分钟,并传输给图像处理芯片6;图像处理芯片6分别对输送侧面摄像头1、输送端面摄像头2、主动轴摄像头3和从动轴摄像头4实时拍摄画面视频按照拍摄时间线进行视频帧处理,将输送侧面摄像头1拍摄视频帧集标记为,输送端面摄像头2拍摄视频帧集标记为,主动轴摄像头3拍摄视频帧集标记为,从动轴摄像头4拍摄视频帧集标记为;步骤3,图像处理芯片6将视频帧集、视频帧集、视频帧集和视频帧集逐一运行图像去模糊算法,将模糊区域进行剔除,将视频帧集处理成,视频帧集处理成,视频帧集处理成,视频帧集处理成,只包括上输送面到下输送面之间的清晰图片区域,只包含输送端面区域,只包含主动轴的上下轮廓之间的清晰图片区域,只包含从动轴上下轮廓之间的清晰图片区域;步骤4,图像处理芯片6运行边缘检测算法别对、做轮廓描线处理,并将处理后的结果传输给数据处理芯片11;数据处理芯片11计算中每张轮廓描线中的上轮廓线和下轮廓线之间的最远距离标记为,取的最大值为和最小值199mm,计算输送面轮廓边界差值=203mm-199mm=4mm;数据处理芯片11计算中每张轮廓描线中的左轮廓线与右侧边界之间的最远距离标记为,取的最大值mm和最小值mm,计算端面轮廓边界差值==3mm;数据处理芯片11计算中每张轮廓描线区域内的面积值,取的最大值5210mm

²

和mm

²

,计算主动轴轮廓面积差值==40mm

²

;数据处理芯片11计算中每张轮廓描线区域内的面积值,取的最大值

5198mm

²

和5185mm

²

,计算从动轴轮廓面积差值==13;设定中间输送滚轮或涨紧机构故障判断阈值ten=8mm,此时当=4mm<ten,数据处理芯片11判断中间输送滚轮或涨紧机构状况良好,中间输送滚轮故障灯75保持绿色;设定端面输送滚轮故障判断阈值con=4mm,此时=3mm<con,数据处理芯片11判断端面输送滚轮状况良好,端面输送滚轮故障灯74保持绿色;设定轴故障判断阈值ax=20mm

²

,此时>ax,数据处理芯片11判断主动轴故障,通过开关量输出模块9控制主动轴故障灯72亮灯,并将出现故障判断的原视频帧集按照时间线还原成视频,通过显示屏76播放,并存储在存储卡77中,此时=13<ax,数据处理芯片11判断从动轴状况良好,从动轴故障灯73保持绿色。

41.输送线维护工作人员看到上述亮灯情况后,判断主动轴故障,紧急停机处置,拆下主动轴后,发现主动轴变形较大,必须更换,做主动轴更换处理后,输送线10恢复正常工作,整个维修时间10分钟,以往类似传动轴故障的检修最少不低于1个小时,采用本技术系统和方法辅助进行故障分析后,大大缩减了维修所需时间。

42.以上均为本发明的较佳实施例,并非以此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。