1.本发明涉及半导体制造领域,尤其涉及一种物料加工进出时机的规划方法、设备及可读存储介质。

背景技术:

::2.晶圆制造是半导体制造过程中自动化程度最高,工艺最复杂的生产过程。晶圆制造包括沉积、涂胶、曝光、显影、刻蚀等工艺。在半导体制造过程中,常常需要进行一道清洗工序,进而保障晶圆的质量。在清洗工序过程中,要经过多次的化学蚀刻与清洗,每步蚀刻与清洗后都要经过清水的冲洗。半导体清洗贯穿硅片制造、晶圆制造、封装三大环节,对于芯片制造意义重大,如果清洗不达要求,残留的沾污杂质将导致芯片失效。3.清洗工序主要由晶圆清洗设备完成,根据自动化程度可以分为半自动和全自动设备。清洗设备主要由三部分组成:前端存储(stocker,也叫做物料架)区域,传输(transfer)区域,工艺区域。整个清洗工序的加工流程可以分为以下三个阶段:进料任务(carrierin任务)、工艺任务(job任务)、出料任务(carrierout任务),高端的清洗设备可以全自动完成整个清洗加工流程。而目前,大多数清洗设备的carrierin任务,carrierout任务和job任务中cst(cassette,物料,物料包括晶圆以及装载晶圆的载具,载具可以为装载盒,空cst则表示没有装载晶圆的装载盒)的运输共用一个机械手,且为了保证产能,在规划调度时,job任务的优先级高于carrierin任务,因此物料会在lp(loadport,晶圆装卸机,或者入口)等待,直到机械手在job任务后有足够的空隙时间执行carrierin任务,物料才会被移动到stocker上。由于job任务的优先级高于carrierin任务,因此,需要保证在第一个job的move(指令动作)的结束时间到下一个job任务的开始时间内,机械手能完成carrierln任务且移动到下一个job任务的起点位置。对于一般的清洗设备来说,物料在stocker区域的存放位置是没有要求的,干净的物料(加工完成的物料或者没有wafer(晶圆)的空cst)和未加工的物料(脏片)可以上下层混放,但是对于某些特殊要求的清洗设备而言,加工完成的物料和未加工的物料混放可能会引起污染,因此在carrierin任务前可能需要进行倒片操作,从而增加carrierin任务时间。4.对于全自动清洗设备,由于物料处于lp处时,外部的天车不能移动,只有物料被移走后,天车才会被释放去取新物料。因此,物料在lp上的驻留时间对于设备产能的影响是非常大的,同样的,物料在全自动清洗设备清洗完成后也需要从物料架放回到出口(与入口位置相同),若物料在物料架上驻留时间过长同样会对产能造成影响。结合实际生产可知,目前具有清洗设备动作序列的调度方案主要存在物料在入口处或者物料架上驻留时间过长,从而影响整体产能的技术问题。5.上述内容仅用于辅助理解本发明的技术方案,并不代表承认上述内容是现有技术。技术实现要素:6.本发明的主要目的在于提供一种物料加工进出时机的规划方法、设备及可读存储介质,旨在解决目前具有清洗设备动作序列的调度方案主要存在物料在入口处或者物料架上驻留时间过长,从而影响整体产能的技术问题。7.为实现上述目的,本发明提供一种物料加工进出时机的规划方法,所述物料加工进出时机的规划方法包括以下步骤:当接收到物料的进出任务时,确定运输所述物料的机械手的当前工艺步骤;将所述当前工艺步骤的结束时刻作为所述进出任务的当前第一开始时刻;判断以所述当前第一开始时刻开始执行所述进出任务时的执行时间是否小于所述当前第一开始时刻与下一工艺步骤的第二开始时刻之间的时间间隔,其中,所述下一工艺步骤为所述当前工艺步骤的下一个工艺步骤;若小于所述时间间隔,则将所述当前第一开始时刻作为执行所述进出任务执行的开始时机;若等于或者大于所述时间间隔,则将所述当前工艺步骤的下一个工艺步骤作为新的所述当前工艺步骤,执行将所述当前工艺步骤的结束时刻作为所述进出任务的当前第一开始时刻的步骤。8.进一步的,在所述判断以所述当前第一开始时刻开始执行所述进出任务时的执行时间是否小于所述当前第一开始时刻与下一工艺步骤的第二开始时刻之间的时间间隔的步骤之前,所述方法包括:获取所述当前第一开始时刻的物料架的装载信息和所述当前第一开始时刻的所述机械手的位置信息;基于所述装载信息和所述位置信息生成所述进出任务以所述当前第一开始时刻开始执行时的执行时间,其中,所述执行时间为所述机械手完成所述进出任务所需要的时间。9.进一步的,在所述将所述当前第一开始时刻作为执行所述进出任务执行的开始时机的步骤之前,所述方法还包括:判断在所述当前第一开始时刻开始执行所述进出任务是否会引起加工流程中其它工艺步骤出现错误执行,所述其它工艺步骤包括除所述当前工艺步骤外所述加工流程中正在执行的第一工艺步骤和/或待执行的第二工艺步骤;若不会引起所述其它工艺步骤出现错误执行,则执行所述将所述当前第一开始时刻作为执行所述进出任务执行的开始时机的步骤;若会引起所述其它工艺步骤出现错误执行,则执行所述将所述当前工艺步骤的下一个工艺步骤作为所述新的所述当前工艺步骤的步骤。10.进一步的,所述第一工艺步骤包括清洗工艺,所述判断在所述当前第一开始时刻开始执行所述进出任务是否会引起加工流程中其它工艺步骤出现错误执行的步骤包括:模拟以所述当前第一开始时刻开始执行所述进出任务时的所述加工流程得到模拟过程;若在所述模拟过程中所述清洗工艺发生过泡或者死锁现象,则判定会引起所述其它工艺步骤出现错误执行。11.进一步的,所述第二工艺步骤还包括组合工艺和拆分工艺,在所述模拟以所述当前第一开始时刻开始执行所述进出任务时的所述加工流程得到模拟过程的步骤之后,所述方法还包括:基于所述模拟过程得到所述组合工艺的第三开始时刻;判断所述第三开始时刻是否小于在所述组合工艺之前的第一个拆分工艺的结束时刻;若所述第三开始时刻小于所述第一个拆分工艺的结束时刻,则判定会引起所述其它工艺步骤出现错误执行。12.进一步的,在所述判断所述第三开始时刻是否小于在所述组合工艺之前的第一个拆分工艺的结束时刻的步骤之后,所述方法还包括:若所述第三开始时刻大于或者等于所述第一个拆分工艺的结束时刻,则基于所述模拟过程得到所述组合工艺的消耗时间;在所述第三开始时刻的基础上加上所述消耗时间得到所述组合工艺对应的第一结束时刻;根据所述第一结束时刻与所述组合工艺的第一最佳结束时刻之间差值,对所述第三开始时刻进行调整得到第二最佳开始时刻,以使与所述第二最佳开始时刻对应的第二最佳结束时刻与所述第一最佳结束时刻相同,其中,所述组合工艺的第一最佳结束时间为处于不存在所述进出任务的场景下规划生成的;判断所述第二最佳开始时刻是否小于所述第一个拆分工艺的结束时刻;若所述第二最佳开始时刻小于所述第一个拆分工艺的结束时刻,则判定会引起所述其它工艺步骤出现错误执行。13.进一步的,在所述判断所述第二最佳开始时刻是否小于所述第一个拆分工艺的结束时刻的步骤之后,所述方法还包括:若所述第二最佳开始时刻大于或者等于所述第一个拆分工艺的结束时刻,且所述第二最佳开始时刻小于与所述第一最佳结束时刻对应的第一最佳开始时刻,则将所述第一最佳开始时刻作为所述组合工艺的实际开始时刻;若所述第二最佳开始时刻大于或者等于所述第一最佳开始时刻,则将所述第二最佳开始时刻作为所述组合工艺的实际开始时刻。14.进一步的,在所述将所述第一最佳开始时刻作为所述组合工艺的实际开始时刻或者所述将所述第二最佳开始时刻作为所述组合工艺的实际开始时刻的步骤之后,所述方法还包括:模拟所述组合工艺以所述实际开始时刻开始时的所述加工流程,判断所述加工流程是否出现死锁或者过泡;若出现死锁或者过泡,则判定会引起所述其它工艺步骤出现错误执行;若未出现死锁或者过泡,则判定不会引起所述其它工艺步骤出现错误执行,且判定所述组合工艺的实际开始时刻为有效。15.此外,为实现上述目的,本发明还提供一种物料加工进出时机的规划设备,所述物料加工进出时机的规划设备包括:存储器、处理器及存储在所述存储器上并可在所述处理器上运行的物料加工进出时机的规划程序,所述物料加工进出时机的规划程序被所述处理器执行时实现如上述的物料加工进出时机的规划方法的步骤。16.此外,为实现上述目的,本发明还提供一种可读存储介质,所述可读存储介质上存储有物料加工进出时机的规划程序,所述物料加工进出时机的规划程序被处理器执行时实现如上述的物料加工进出时机的规划方法的步骤。17.本发明实施例提出的一种物料加工进出时机的规划方法、设备及可读存储介质,当接收到物料的进出任务时,确定运输所述物料的机械手的当前工艺步骤;将所述当前工艺步骤的结束时刻作为所述进出任务的当前第一开始时刻;判断以所述当前第一开始时刻开始执行所述进出任务时的执行时间是否小于所述当前第一开始时刻与下一工艺步骤的第二开始时刻之间的时间间隔,其中,所述下一工艺步骤为所述当前工艺步骤的下一个工艺步骤;若小于所述时间间隔,则将所述当前第一开始时刻作为执行所述进出任务执行的开始时机;若等于或者大于所述时间间隔,则将所述当前工艺步骤的下一个工艺步骤作为新的所述当前工艺步骤,执行将所述当前工艺步骤的结束时刻作为所述进出任务的当前第一开始时刻的步骤。即本发明在规划物料的进出任务的开始时机时,将工艺任务中各工艺步骤之间的间隔也纳入到规划范围内,相比于仅考虑工艺任务与工艺任务之间的间隔,由于增加了规划的范围,本发明可使得有更多的机会计算物料进出任务的开始时机,减少物料被堆积在入口或者物料架上的可能,从而增加晶圆的整体生产效率。附图说明18.图1是本发明实施例方案涉及的硬件运行环境的设备结构示意图;图2为本发明物料加工进出时机的规划方法中第一实施例的流程示意图;图3为本发明物料加工进出时机的规划方法中第二实施例的流程示意图;图4为本发明物料加工进出时机的规划方法中一加工流程的机械手动作序列示意图;图5为本发明物料加工进出时机的规划方法中stocker的存放位置示意图;图6为本发明物料加工进出时机的规划方法中stocker的倒片场景示意图;图7为本发明物料加工进出时机的规划方法中工艺任务的场景示意图。19.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。具体实施方式20.应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。21.如图1所示,图1是本发明实施例方案涉及的硬件运行环境的设备结构示意图。22.本发明实施例设备可以全自动晶圆清洗设备是,也可以是pc、智能手机、便携计算机等具有数据接收、数据处理以及数据发送功能的显示功能的电子终端设备。23.如图1所示,该设备可以包括:处理器1001,例如cpu,网络接口1004,用户接口1003,存储器1005,通信总线1002。其中,通信总线1002用于实现这些组件之间的连接通信。用户接口1003可以包括显示屏(display)、输入单元比如键盘(keyboard),可选用户接口1003还可以包括标准的有线接口、无线接口。网络接口1004可选的可以包括标准的有线接口、无线接口(如wi-fi接口)。存储器1005可以是高速ram存储器,也可以是稳定的存储器(non-volatilememory),例如磁盘存储器。存储器1005可选的还可以是独立于前述处理器1001的存储装置。24.可选地,设备还可以包括摄像头、rf(radiofrequency,射频)电路,传感器、音频电路、wifi模块等等。其中,传感器比如光传感器、运动传感器以及其他传感器。具体地,光传感器可包括环境光传感器及接近传感器,其中,环境光传感器可根据环境光线的明暗来调节显示屏的亮度,接近传感器可在移动终端移动到耳边时,关闭显示屏和/或背光。作为运动传感器的一种,重力加速度传感器可检测各个方向上(一般为三轴)加速度的大小,静止时可检测出重力的大小及方向,可用于识别移动终端姿态的应用(比如横竖屏切换、相关游戏、磁力计姿态校准)、振动识别相关功能(比如计步器、敲击)等;当然,移动设备还可配置陀螺仪、气压计、湿度计、温度计、红外线传感器等其他传感器,在此不再赘述。25.本领域技术人员可以理解,图1中示出的设备结构并不构成对设备的限定,可以包括比图示更多或更少的部件,或者组合某些部件,或者不同的部件布置。26.如图1所示,作为一种计算机存储介质的存储器1005中可以包括操作系统、网络通信模块、用户接口模块以及物料加工进出时机的规划程序。27.在图1所示的终端中,网络接口1004主要用于连接后台服务器,与后台服务器进行数据通信;用户接口1003主要用于连接客户端(用户端),与客户端进行数据通信;而处理器1001可以用于调用存储器1005中存储的物料加工进出时机的规划程序,并执行以下操作:当接收到物料的进出任务时,确定运输所述物料的机械手的当前工艺步骤;将所述当前工艺步骤的结束时刻作为所述进出任务的当前第一开始时刻;判断以所述当前第一开始时刻开始执行所述进出任务时的执行时间是否小于所述当前第一开始时刻与下一工艺步骤的第二开始时刻之间的时间间隔,其中,所述下一工艺步骤为所述当前工艺步骤的下一个工艺步骤;若小于所述时间间隔,则将所述当前第一开始时刻作为执行所述进出任务执行的开始时机;若等于或者大于所述时间间隔,则将所述当前工艺步骤的下一个工艺步骤作为新的所述当前工艺步骤,执行将所述当前工艺步骤的结束时刻作为所述进出任务的当前第一开始时刻的步骤。28.进一步地,处理器1001可以调用存储器1005中存储的物料加工进出时机的规划程序,还执行以下操作:在所述判断以所述当前第一开始时刻开始执行所述进出任务时的执行时间是否小于所述当前第一开始时刻与下一工艺步骤的第二开始时刻之间的时间间隔的步骤之前,所述方法包括:获取所述当前第一开始时刻的物料架的装载信息和所述当前第一开始时刻的所述机械手的位置信息;基于所述装载信息和所述位置信息生成所述进出任务以所述当前第一开始时刻开始执行时的执行时间,其中,所述执行时间为所述机械手完成所述进出任务所需要的时间。29.进一步地,处理器1001可以调用存储器1005中存储的物料加工进出时机的规划程序,还执行以下操作:在所述将所述当前第一开始时刻作为执行所述进出任务执行的开始时机的步骤之前,所述方法还包括:判断在所述当前第一开始时刻开始执行所述进出任务是否会引起加工流程中其它工艺步骤出现错误执行,所述其它工艺步骤包括除所述当前工艺步骤外所述加工流程中正在执行的第一工艺步骤和/或待执行的第二工艺步骤;若不会引起所述其它工艺步骤出现错误执行,则执行所述将所述当前第一开始时刻作为执行所述进出任务执行的开始时机的步骤;若会引起所述其它工艺步骤出现错误执行,则执行所述将所述当前工艺步骤的下一个工艺步骤作为所述新的所述当前工艺步骤的步骤。30.进一步地,处理器1001可以调用存储器1005中存储的物料加工进出时机的规划程序,还执行以下操作:所述第一工艺步骤包括清洗工艺,所述判断在所述当前第一开始时刻开始执行所述进出任务是否会引起加工流程中其它工艺步骤出现错误执行的步骤包括:模拟以所述当前第一开始时刻开始执行所述进出任务时的所述加工流程得到模拟过程;若在所述模拟过程中所述清洗工艺发生过泡或者死锁现象,则判定会引起所述其它工艺步骤出现错误执行。31.进一步地,处理器1001可以调用存储器1005中存储的物料加工进出时机的规划程序,还执行以下操作:所述第二工艺步骤还包括组合工艺和拆分工艺,在所述模拟以所述当前第一开始时刻开始执行所述进出任务时的所述加工流程得到模拟过程的步骤之后,所述方法还包括:基于所述模拟过程得到所述组合工艺的第三开始时刻;判断所述第三开始时刻是否小于在所述组合工艺之前的第一个拆分工艺的结束时刻;若所述第三开始时刻小于所述第一个拆分工艺的结束时刻,则判定会引起所述其它工艺步骤出现错误执行。32.进一步地,处理器1001可以调用存储器1005中存储的物料加工进出时机的规划程序,还执行以下操作:在所述判断所述第三开始时刻是否小于在所述组合工艺之前的第一个拆分工艺的结束时刻的步骤之后,所述方法还包括:若所述第三开始时刻大于或者等于所述第一个拆分工艺的结束时刻,则基于所述模拟过程得到所述组合工艺的消耗时间;在所述第三开始时刻的基础上加上所述消耗时间得到所述组合工艺对应的第一结束时刻;根据所述第一结束时刻与所述组合工艺的第一最佳结束时刻之间差值,对所述第三开始时刻进行调整得到第二最佳开始时刻,以使与所述第二最佳开始时刻对应的第二最佳结束时刻与所述第一最佳结束时刻相同,其中,所述组合工艺的第一最佳结束时间为处于不存在所述进出任务的场景下规划生成的;判断所述第二最佳开始时刻是否小于所述第一个拆分工艺的结束时刻;若所述第二最佳开始时刻小于所述第一个拆分工艺的结束时刻,则判定会引起所述其它工艺步骤出现错误执行。33.进一步地,处理器1001可以调用存储器1005中存储的物料加工进出时机的规划程序,还执行以下操作:在所述判断所述第二最佳开始时刻是否小于所述第一个拆分工艺的结束时刻的步骤之后,所述方法还包括:若所述第二最佳开始时刻大于或者等于所述第一个拆分工艺的结束时刻,且所述第二最佳开始时刻小于与所述第一最佳结束时刻对应的第一最佳开始时刻,则将所述第一最佳开始时刻作为所述组合工艺的实际开始时刻;若所述第二最佳开始时刻大于或者等于所述第一最佳开始时刻,则将所述第二最佳开始时刻作为所述组合工艺的实际开始时刻。34.进一步地,处理器1001可以调用存储器1005中存储的物料加工进出时机的规划程序,还执行以下操作:,在所述将所述第一最佳开始时刻作为所述组合工艺的实际开始时刻或者所述将所述第二最佳开始时刻作为所述组合工艺的实际开始时刻的步骤之后,所述方法还包括:模拟所述组合工艺以所述实际开始时刻开始时的所述加工流程,判断所述加工流程是否出现死锁或者过泡;若出现死锁或者过泡,则判定会引起所述其它工艺步骤出现错误执行;若未出现死锁或者过泡,则判定不会引起所述其它工艺步骤出现错误执行,且判定所述组合工艺的实际开始时刻为有效。35.参照图2,本发明物料加工进出时机的规划方法的第一实施例,所述物料加工进出时机的规划方法包括:步骤s10,当接收到物料的进出任务时,确定运输所述物料的机械手的当前工艺步骤;在本实施例中,物料加工进出时机的规划方法主要应用于全自动晶圆清洗设备,因此,本方案的实施主体可为自动晶圆清洗设备,目前清洗设备的carrierin任务,carrierout任务和job任务共用一个机械手。其中,进料任务(carrierin任务)是指:物料(cst,cassette,本实施例中,cst是指装载了晶圆的载具,载具可以为装载盒,空cst则表示没有装载晶圆的装载盒)从设备入口运输到清洗设备内部的stocker的过程,对于半自动清洗设备,这个过程由人工完成,而对于全自动清洗设备来说,物料是通过清洗设备外部的天车运输到设备的入口(lp)处,再由机械手运输到设备内部的物料架(stocker)上进行暂存,等待进入工艺区加工;工艺(job)是指:stokcer上的物料经过传输区运输到工艺区进行清洗工艺的过程,完成后再返回到stocker上进行暂存;出料(carrierout)是指:已经加工完成的物料从stocker运输到清洗设备的出口(与入口区域公用)的过程。在当前的调度方案中,由于job任务(工艺任务)的优先级高于carrierin任务(进料任务)和carrierout任务(出料任务),因此物料会在入口或者物料架等待,直到机械手在job任务完成后有足够的空隙时间执行carrierin任务或者carrierout任务。而上述物料加工进出任务即指carrierin任务和carrierout任务。故本发明主要是针对物料的carrierin任务和carrierout任务的开始时刻的规划,且由于carrierin任务和carrierout任务的开始时刻的规划过程相同,且carrierout任务相比于carrierin任务规划过程更简单(carrierout任务无需进行倒片操作,因此场景更简单),故在后续的过程中,将以carrierin任务为例进行说明,且carrierin任务的开始时刻,实际也是指物料进入加工流程的进入时刻(或者进入时机)。36.需要说明的是,对于部分晶圆清洗设备,stocker对物料的存放位置存在相应的要求,因此,对于存在位置摆放要求的stocker可能会需要进行倒片操作。首先,有位置摆放要求的stocker,在存放cst时的存放原则为:干净的物料放标号最大的上层空位,脏的放标号最小的下层空位,避免交差污染。同一层可以混放干净和脏的,但若当前层混放了,当前层上面的层必须放干净的,下面的层必须放脏的。如图5所示stocker的存放位置示意图,为4×4的结构,共16个可存放的位置份且分别为1至16,包括干净片(即干净片位置的cst中放置了加工完成的晶圆或者为空cst)和脏片(即脏片位置的cst中放置了未加工的晶圆)。其中,第三层的9和10放的是干净片,11和12放的是脏片,则第四层上面的13至16必须放干净片,下面的第一和第二层只能放脏片。进一步的,参照图6,stocker的倒片场景示意图,此时stocker的第一层都存放了干净片,若此时在入口处有一批物料等待carrierin,按照cst存放原则,脏片不能存放在干净片上层,因此需要执行倒片操作:机械手先移动到stocker-1;机械手将stocker-1处的物料移动到stocker-14;机械手从stocker-14处移动到lp入口;机械手将lp入口处物料移动到stocker-1;机械手移动到下一个工艺任务的起点位置。因此,倒片操作导致进料任务的动作序列增加,由此带来的所需时间增长,而物料在lp处的驻留时间也会相应增长。此外,更加关键的问题在于倒片对工艺任务有影响,如若stocker-1处的干净片为空cst,此时其对应的晶圆还在工艺区加工,当其被倒片到stocker-14时,其传输区的时间也随之发生变化,对原本规划的调度动作序列产生影响,可能会引起工艺区的物料过泡,导致工艺失败。因此,进料任务的调度规划将更加困难。37.如图4所示,加工流程的机械手动作序列示意图,包括工艺任务(1机械手有载移动和5机械手有载移动)为机械手执行job任务运输物料的移动动作,进料任务(2机械手预备移动、3机械手有载移动以及4机械手预备移动)为机械手执行carrierin任务的移动动作。其中,2机械手预备移动表示机械手从1机械手有载移动的结束位置移动到lp入口处,3机械手有载移动表示机械手从lp入口处将cst移动到stocker处,4机械手预备移动表示机械手从stocker处移动到5机械手有载移动的起点位置。由于工艺任务的优先级高于进料任务,因此,现有方案通常是选择在一个工艺任务结束到下一个工艺任务开始之间的时间隔来完成进料任务,且该时间间隔的时长需要满足机械手能完成进料任务且可以移动到下一个工艺任务的起点位置,因此,在现有方案中仅是在各工艺任务之间的间隔寻找进料任务的开始时机,这可能会导致物料在入口等待较长时间,从而影响到晶圆整体的生产进度,而且在存在倒片操作的条件下,将会增加进料任务的开始时机的确定难度,物料在入口等待时间将进一步的延长。38.在实际生产中,工艺任务(job任务)可分为三个主要工艺步骤或者阶段,分别为jobin(组合工艺)、jobmid(清洗工艺)以及jobout(拆分工艺)。39.其中,jobin是指,机械手将cst从stocker上运送到turntable(晶圆分离台),经transfer区域(转移区域)将cst中wafer(晶圆)运送到pusher(晶圆合并台)上,此后机械手再将空cst运回stocker,重复一到多次,将多组wafer(通常为两组wafer)运送到pusher,并组合成一个job组(次过程可以简单理解为,将一个或者多个具有相同工艺配方的cst中的晶圆组合成一个job组,其中,工艺配方指晶圆所需要经过的清洗步骤)。40.jobmid是指,机械手根据job组的工艺配方(或者加工路径),将job组,从pusher经一到多个功能模块的加工,再返回到pusher位的过程。此过程因为job路径存在重入逆序等情况,容易导致死锁的出现,同时还需考虑过泡,故而使得设备调度问题非常具有挑战性。需要说明的是,死锁和过泡是晶圆加工或者制造领域经常出现的问题,可以通过模拟计算的方式来提前判断是否会出现,此处不再赘述。41.jobout是指,job组经pusher拆分为多组wafer,并经由transfer区域及机械手,返回至stocker中空cst的过程。此处需要说明的是,当一个job组在工艺任务中按照工艺顺序需要分别经过jobin、jobmid和jobout,而当一个job组的jobin开始时间确定后,则该job组的jobin结束时间、jobmid开始和结束时间以及jobout的开始和结束时间也同样可以确定(在实际生产过程中,job组在工艺任务中各工艺步骤的时间是可以确定的,因此,job组工艺任务开始时间确定后,其工艺任务中各工艺步骤的开始和结束时间也可以确定)。42.而由于jobin结束到下一个jobin开始或者jobout开始之间可能存在较大的时间空隙满足执行进料任务的条件。因此,在本实施例中,上述确定运输物料的机械手的当前工艺步骤中的当前工艺步骤可包括jobin、jobmid和jobout,优选jobin和jobout。例如,当清洗设备(全自动晶圆清洗设备)接收到一个进料任务(carrierin)时,清洗设备可确定自身机械手正在进行的工艺步骤,即当前工艺步骤。例如,参照图7,工艺任务的场景示意图,按照无物料加入的情况下规划的机械手动作序列因当是,按照时间方向机械手依次执行job组1的jobin、job组2的jobout、job组3的jobout和job4的jobin,此外,工艺任务还包括jobmid,由于jobmid在进行时无需长时间占用机械手,可与jobin或者jobout同时进行,因此,图7中未示出。其中,若在job组1进行jobin的时间段内(t1至t2)接收到一个物料的进料任务。此时,获取到的当前工艺步骤为job组1的jobin工艺步骤。43.步骤s20,将所述当前工艺步骤的结束时刻作为所述进出任务的当前第一开始时刻;具体的,同样基于上述例子,由于当前机械手正在进行job组1的jobin工艺步骤,因此,job组1的jobin工艺步骤的开始时间(t1)已经确定,则job组1的jobin工艺步骤的结束时间(t2)也可以确定。将结束时间(t2)作为物料进入加工流程的当前进入时刻,而该当前进入时刻实际上也是进料任务(carrierin任务)的当前第一开始时刻。44.步骤s30,判断以所述当前第一开始时刻开始执行所述进出任务时的执行时间是否小于所述当前第一开始时刻与下一工艺步骤的第二开始时刻之间的时间间隔,其中,所述下一工艺步骤为所述当前工艺步骤的下一个工艺步骤;进一步的,在所述判断以所述当前第一开始时刻开始执行所述进出任务时的执行时间是否小于所述当前第一开始时刻与下一工艺步骤的第二开始时刻之间的时间间隔的步骤之前,所述方法包括:获取所述当前第一开始时刻的物料架的装载信息和所述当前第一开始时刻的所述机械手的位置信息;基于所述装载信息和所述位置信息生成所述进出任务以所述当前第一开始时刻开始执行时的执行时间,其中,所述执行时间为所述机械手完成所述进出任务所需要的时间。45.具体的,获取当前第一开始时刻的物料架(stocker)的装载信息,即物料架上各位置的物料存放情况,以及机械手在该当前进入时刻(或者完成job组1的jobin工艺步骤后)机械手的位置信息。当确定装载信息和位置信息后,即可通过模拟计算的方式计算(如根据机械手的初始位置,模拟机械手倒片(若存在)过程和运输过程,即可得到运输时间,且模拟的过程由清洗设备自身结构决定)在当前第一开始时刻的条件下机械手移动到入口将该物料从入口运输到物料架并移动到下一个工艺步骤开始位置所需的运输时间(运输时间即为执行完进料任务所需时间,而出料任务中物料前后运输的位置相反)。进一步参照图7,当前工艺步骤job组1的jobin的下一个工艺步骤为job组2的jobout。需要说明的是,job组2的jobout的开始时间t3和结束时间t4均已经确定(在job组2的jobin开始时间确定后,job组2的整个工艺任务过程中的时间即可确定)。因此,所述结束时刻与下一工艺步骤的开始时刻之间的时间间隔为t3减t2(t3-t2),将运输时间与t3-t2进行大小比较。46.步骤s40,若小于所述时间间隔,则将所述当前第一开始时刻作为执行所述进出任务执行的开始时机;具体的,若运输时间小于上述时间间隔(t3-t2),则表示该进料任务可以在job组1的jobin工艺步骤与job组2的jobout工艺步骤之间完成,将上述得到的当前进入时刻作为该物料进入加工流程的时机也是进料任务的开始时机。47.步骤s50,若等于或者大于所述时间间隔,则将所述当前工艺步骤的下一个工艺步骤作为新的所述当前工艺步骤,执行将所述当前工艺步骤的结束时刻作为所述进出任务的当前第一开始时刻的步骤。48.具体的,若运输时间等于或者大于上述时间间隔(t3-t2),则表示该进料任务无法在job组1的jobin工艺步骤与job组2的jobout工艺步骤之间完成。则重新确定当前工艺步骤,如基于上述例子,当前工艺步骤的下一个工艺步骤为job组2的jobout工艺步骤,将job组2的jobout工艺步骤作为新的当前工艺步骤,对应的执行步骤s20,此时,新的当前工艺步骤的结束时间为t4,将t4作为物料进入加工流程的当前进入时刻,并重新计算判断t4能否满足上述条件(运输时间小于间隔时间)。如此进行循环,直到在当前进入时刻可以满足运输时间小于间隔时间,跳出循环。需要说明的是,在实际生产过程中,清洗设备可能会包含两个入口(lp),因此,清洗设备可能会接收到两个物料的进料任务。当一个物料(物料1)的进料任务的当前第一开始时刻确定后,则该物料的进料任务结束时刻可确定,直接将该物料的进料任务结束时刻作为下一物料(物料2)的当前第一开始时刻,并执行上述对当前第一开始时刻进行检验判断的步骤(即直接将物料1的进料任务作为规划物料2的当前第一开始时刻时的当前工艺步骤,并执行上述步骤s20至步骤s50的过程),可以理解的是,两个物料执行进料任务的当前进入时刻确定方式是类似的,仅初始的当前第一开始时刻不同,即一个物料的进料任务的当前进入时刻确定后,则直接将该物料的进料任务的结束时刻作为另一个物料的初始当前进入时刻进行判断。此外,对于物料的出料任务的当前第一开始时刻的规划与物料的进料任务规划相同,具体可参考进料任务的规划过程,此处不再赘述。49.在本实施例中,当接收到物料的进出任务时,确定运输所述物料的机械手的当前工艺步骤;将所述当前工艺步骤的结束时刻作为所述进出任务的当前第一开始时刻;判断以所述当前第一开始时刻开始执行所述进出任务时的执行时间是否小于所述当前第一开始时刻与下一工艺步骤的第二开始时刻之间的时间间隔,其中,所述下一工艺步骤为所述当前工艺步骤的下一个工艺步骤;若小于所述时间间隔,则将所述当前第一开始时刻作为执行所述进出任务执行的开始时机;若等于或者大于所述时间间隔,则将所述当前工艺步骤的下一个工艺步骤作为新的所述当前工艺步骤,执行将所述当前工艺步骤的结束时刻作为所述进出任务的当前第一开始时刻的步骤。即本发明在规划物料的进出任务的开始时机时,将工艺任务中各工艺步骤之间的间隔也纳入到规划范围内,相比于仅考虑工艺任务与工艺任务之间的间隔,由于增加了规划的范围,本发明可使得有更多的机会计算物料进出任务的开始时机,减少物料被堆积在入口或者物料架上的可能,从而增加晶圆的整体生产效率。50.参照图3,基于本发明物料加工进出时机的规划方法第一实施例提出本发明物料加工进出时机的规划方法的第二实施例。51.在所述将所述当前第一开始时刻作为执行所述进出任务执行的开始时机的步骤之前,所述方法还包括:步骤s301,判断在所述当前第一开始时刻开始执行所述进出任务是否会引起加工流程中其它工艺步骤出现错误执行,所述其它工艺步骤包括除所述当前工艺步骤外所述加工流程中正在执行的第一工艺步骤和/或待执行的第二工艺步骤;具体的,基于上述物料进料任务的例子,物料的当前进入时刻(进料任务的当前第一开始时刻)除需要满足运输时间小于间隔时间外(具体可参照第一实施例,此处不再赘述),还可判断该物料以所述当前进入时刻进入所述加工流程是否会引发加工流程中其它工艺步骤出现错误执行。需要说明的是,在物料进入加工流程时,此时物料属于脏片(未经过清洗加工过的晶圆),因此,该物料放入物料架之前,可能会对物料架进行倒片操作,同样的,参照图6,若机械手将stocker-1处的空物料移动到stocker-14腾出下层位置,空物料位置发生了改变,因此,改变了原来已经规划好的该空物料对应晶圆的移动过程(如增加或者减少了该空物料对应的晶圆放回该空物料过程的时间)。同样的,若stocker-1处的物料不为空,在进行jobin工艺步骤时,由于需要组合成一个job组的晶圆的物料位置发生了变化,则该jobin的进行过程也会发生变化。如此在进行倒片操作后,对机械手原来已经规划好的整体动作序列都可能会造成影响。52.上述其它工艺步骤包括除所述当前工艺步骤外所述工艺流程中正在执行的第一工艺步骤和/或待执行的第二工艺步骤。如参照图7,当前工艺步骤为job组1的jobin工艺步骤,而此时正在执行的第一工艺步骤可以是其他job组的jobmid工艺步骤,如job组2的jobmid工艺步骤(需要说明的是,jobmid工艺步骤是将job组放入一到多个功能模块加工,通常是使用不同溶液对job组浸泡或者清洗无需占用机械手,因此,可以与jobin或者jobout同时进行)。而待执行的第二工艺步骤可以是job组2的jobout、job组3的jobout或者job组4的jobin。53.进一步的,所述第一工艺步骤包括清洗工艺,所述判断在所述当前第一开始时刻开始执行所述进出任务是否会引起加工流程中其它工艺步骤出现错误执行的步骤包括:模拟以所述当前第一开始时刻开始执行所述进出任务时的所述加工流程得到模拟过程;若在所述模拟过程中所述清洗工艺发生过泡或者死锁现象,则判定会引起所述其它工艺步骤出现错误执行。54.具体的,模拟物料以所述当前进入时刻进入所述加工流程时所述加工流程的模拟过程(即模拟进料任务在当前第一开始时刻开始执行时,加工流程的过程)。应当理解的是,在清洗设备为已知且物料进入加工流程的当前进入时刻可以确定的条件下,加入物料后清洗设备的整个加工流程则可以模拟出来。上述清洗工艺即为jobmid工艺步骤,将job组放入一到多个功能模块加工,具体为,不同清洗池(功能模块)盛放有不同的化学溶液,job组将被放入化学溶液中进行浸泡,通常job组在一个清洗池中进行浸泡时存在时间约束,即该job组浸泡时间超过该约束时则会发生过泡。同样的,由于清洗池有多个,因此,可存多个job组同时进行jobmid工艺步骤,当存在两个job组需同时进入一个清洗池(清洗池每次只能放入一个job组)时,则会发生死锁现象。过泡和死锁都是执行错误的现象,且发生过泡或者死锁时,可能会导致工艺失败或者增加工艺时长,因此,此时物料对应的当前进入时刻并非是可用的或者有效的。55.进一步的,所述第二工艺步骤还包括组合工艺和拆分工艺,在所述模拟以所述当前第一开始时刻开始执行所述进出任务时的所述加工流程得到模拟过程的步骤之后,所述方法还包括:基于所述模拟过程得到所述组合工艺的第三开始时刻;判断所述第三开始时刻是否小于在所述组合工艺之前的第一个拆分工艺的结束时刻;若所述第三开始时刻小于所述第一个拆分工艺的结束时刻,则判定会引起所述其它工艺步骤出现错误执行。56.具体的,第二工艺步骤包括组合工艺和拆分工艺,如图7中的,job组2的jobout、job组3的jobout和job组4的jobin,对应的,上述组合工艺为job组4的jobin,上述拆分工艺为job组2的jobout和job组3的jobout。其中,job组2的jobout的开始和结束时刻分别对应为t3和t4,job组3的jobout的开始和结束时刻分别对应为t5和t6,job组4的jobin的开始和结束时刻分别对应为t7和t8。需要说明的是,图7中,t3至t8均是在无物料进入加工流程的场景下规划计算得到的(无物料的进料任务)。且由于本实施例是针对物料加工进出加工流程的时机规划,因此,上述,t3至t8,具体规划生成方式此处不再赘述,可参考现有技术。当物料以当前进入时刻(当前第一开始时刻)进入所述加工流程(开始执行进料任务)后,若需要进行倒片处理(倒片时优先移动装载了晶圆的盒子(非空物料),若移动空物料,则会引起已经进入清洗工艺后的晶圆进行jobout的结束时间发生变化),可能会引起jobin的开始时间发生变化,而变化后新的开始时间即为上述组合工艺的第三开始时刻,如图7中的job组4的jobin开始时间为t7,t7为无物料进入加工流程的场景所得到,用t17表示有物料进入加工流程的场景规划得到的job组4jobin的开始时间(第三开始时刻)。根据图7所示,在所述组合工艺之前的第一个拆分工艺为job组3的jobout。对应的,job组3的jobout的结束时刻为t6,比较t6与t17的大小,t17小于t6则无法执行job组4的jobin,因此判断所述其它工艺步骤出现执行错误,此时,此时物料对应的当前进入时刻并非是可用的或者有效的。57.进一步的,在所述判断所述第三开始时刻是否小于在所述组合工艺之前的第一个拆分工艺的结束时刻的步骤之后,所述方法还包括:若所述第三开始时刻大于或者等于所述第一个拆分工艺的结束时刻,则基于所述模拟过程得到所述组合工艺的消耗时间;在所述第三开始时刻的基础上加上所述消耗时间得到所述组合工艺对应的第一结束时刻;根据所述第一结束时刻与所述组合工艺的第一最佳结束时刻之间差值,对所述第三开始时刻进行调整得到第二最佳开始时刻,以使与所述第二最佳开始时刻对应的第二最佳结束时刻与所述第一最佳结束时刻相同,其中,所述组合工艺的第一最佳结束时间为处于不存在所述进出任务的场景下规划生成的;判断所述第二最佳开始时刻是否小于所述第一个拆分工艺的结束时刻;若所述第二最佳开始时刻小于所述第一个拆分工艺的结束时刻,则判定会引起所述其它工艺步骤出现错误执行。58.同样的,基于上述例子,在t17大于或者等于t6时,根据模拟过程得到组合工艺的消耗时间,当组合工艺开始时间确定且在物料架上物料的装载信息更新后(如物料加入物料架之后的装载信息)的情况下可以模拟计算得到组合工艺的消耗时间,在t17的基础上加上组合工艺的消耗时间得到job4的jobin的第一结束时刻为t18。基于第一结束时刻与第一最佳结束时刻之间差值对第一开始时刻进行调整,具体包括,当第一结束时刻大于第一最佳结束时刻时(t18大于t8),则在第三开始时刻的基础上减去第一结束时刻与第一最佳结束时刻的差得到第二最佳开始时刻,如第二最佳开始时刻(t27)=t17-(t18-t8),可以理解的是,由于第一结束时刻大于第一最佳结束时刻,相当于在加入物料后job4的jobin的结束时刻比不加入物料时更晚(t18>t8),因此,为保证与job4的jobin的第二最佳开始时刻对应的第二最佳结束时刻(t28)与第一最佳结束时刻相比不发生变化,将加入物料后job4的jobin的开始时刻提前得到第二最佳开始时刻,而提前具体时间为t18-t8的差值。反之,若当第一结束时刻小于或者等于第一最佳结束时刻(t8≥t18),则第一开始时刻的基础上加上第一最佳结束时刻与第一结束时刻的差得到第二最佳开始时刻,如t28=t17 (t8-t18)。59.比较组合工艺的第二最佳开始时刻与组合工艺之前第一个拆分工艺的结束时刻的大小(如比较t28与t6之间的大小),若第二最佳开始时刻小于组合工艺之前第一个拆分工艺的结束时刻(t28<t6),则表示组合工艺无法正常执行,因此,做判定所述其它工艺步骤出现执行错误处理。60.进一步的,在所述判断所述第二最佳开始时刻是否小于所述第一个拆分工艺的结束时刻的步骤之后,所述方法还包括:若所述第二最佳开始时刻大于或者等于所述第一个拆分工艺的结束时刻,且所述第二最佳开始时刻小于与所述第一最佳结束时刻对应的第一最佳开始时刻,则将所述第一最佳开始时刻作为所述组合工艺的实际开始时刻;若所述第二最佳开始时刻大于或者等于所述第一最佳开始时刻,则将所述第二最佳开始时刻作为所述组合工艺的实际开始时刻。61.具体的,若组合工艺的第二最佳开始时刻大于或者等于组合工艺之前的第一个拆分工艺的结束时刻,且组合工艺的第二最佳开始时刻小于与第一最佳结束时刻对应的第一最佳开始时刻(如t6≤t28<t7),则将第一最佳开始时刻作为组合工艺的实际开始时刻(如将t7作为组合工艺的实际开始时刻)。若组合工艺的第二最佳开始时刻大于或者等于所述第一最佳开始时刻(如t28≥t7),则将第二最佳开始时刻作为组合工艺的实际开始时刻(如将t28作为组合工艺的实际开始时刻)。62.进一步的,在所述将所述第一最佳开始时刻作为所述组合工艺的实际开始时刻或者所述将所述第二最佳开始时刻作为所述组合工艺的实际开始时刻的步骤之后,所述方法还包括:模拟所述组合工艺以所述实际开始时刻开始时的所述加工流程,判断所述加工流程是否出现死锁或者过泡;若出现死锁或者过泡,则判定会引起所述其它工艺步骤出现错误执行;若未出现死锁或者过泡,则判定不会引起所述其它工艺步骤出现错误执行,且判定所述组合工艺的实际开始时刻为有效。63.具体的,在确定组合工艺的实际开始时刻后,模拟组合工艺以上述实际开始时刻开始时的加工流程。可以理解的是,加工流程的工艺任务(job任务)包括了jobin(组合工艺)、jobmid(清洗工艺)以及jobout(拆分工艺)。模拟加工流程实际上也是在模拟组合工艺以及和组合工艺同时进行的清洗工艺,通过模拟判断组合工艺以上述实际开始时刻启动是否会导致清洗工艺出现过泡或者死锁。若出现死锁或者过泡,则判定会引起所述其它工艺步骤出现错误执行。反之,若未出现死锁或者过泡,则判定不会引起所述其它工艺步骤出现错误执行,且判定所述组合工艺的实际开始时刻为有效。即在存在有物料进入加工流程的情况下对组合工艺的开始时刻进行调整得到的实际开始时刻是可用的有效,在将该物料加入加工流程后,依然可以正常执行工艺任务中新的组合工艺,不对工艺任务的调度安排造成影响,且不会发生过泡或者死锁,保证了晶圆产品的生产效率以及生产质量。此外,需要说明的是,有本实施例在规划物料进入加工流程的时机时,也考虑了倒片对工艺任务中清洗工艺和组合工艺的影响,因此,本发明可适用于对物料在stocker存放有干净片和脏片要求的特殊清洗设备。64.步骤s302,若不会引起所述其它工艺步骤出现错误执行,则执行所述将所述当前第一开始时刻作为执行所述进出任务执行的开始时机的步骤;步骤s303,若会引起所述其它工艺步骤出现错误执行,则执行所述将所述当前工艺步骤的下一个工艺步骤作为所述新的所述当前工艺步骤的步骤。65.具体的,在经过上述步骤的判断,物料以此时的当前进入时刻进入加工流程,不对加工流程中其他的工艺步骤造成影响使其出现错误执行,则可以将此时的当前进入时刻作为物料进入加工流程的时机。反之,以此时的当前进入时刻进入加工流程会起其它工艺步骤出现错误执行,则执行将所述当前工艺步骤的下一个工艺步骤作为所述新的所述当前工艺步骤的步骤。即重新确定物料进入加工流程的当前进入时刻,具体的,过程可参考第一实施例,此处不再赘述。66.在本实施例中,进一步对物料以当前进入时刻进入加工流程的场景进行模拟检验,从而避免物料的加入对加工流程中其它工艺步骤的影响,(对以当前第一开始时刻开始执行进料任务时的场景进行模拟检验,避免进料任务对加工流程中其它工艺步骤造成影响)从而确保晶圆产品的生产效率以及生产质量。67.此外,本发明实施例还提出一种物料加工进出时机的规划设备,所述物料加工进出时机的规划设备包括:存储器、处理器及存储在所述存储器上并可在所述处理器上运行的物料加工进出时机的规划程序,所述物料加工进出时机的规划程序被所述处理器执行时实现如上述的物料加工进出时机的规划方法的步骤。68.本发明物料加工进出时机的规划设备的具体实施方式与上述物料加工进出时机的规划新方法各实施例基本相同,在此不再赘述。69.此外,本发明实施例还提出一种可读存储介质,所述可读存储介质上存储有物料加工进出时机的规划程序,所述物料加工进出时机的规划程序被处理器执行时实现如上述的物料加工进出时机的规划方法的步骤。70.本发明可读存储介质具体实施方式与上述物料加工进出时机的规划方法各实施例基本相同,在此不再赘述。71.需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者系统不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者系统所固有的要素。在没有更多限制的情况下,由语句“包括一个……”限定的要素,并不排除在包括该要素的过程、方法、物品或者系统中还存在另外的相同要素。72.上述本发明实施例序号仅仅为了描述,不代表实施例的优劣。73.通过以上的实施方式的描述,本领域的技术人员可以清楚地了解到上述实施例方法可借助软件加必需的通用硬件平台的方式来实现,当然也可以通过硬件,但很多情况下前者是更佳的实施方式。基于这样的理解,本发明的技术方案本质上或者说对现有技术做出贡献的部分可以以软件产品的形式体现出来,该计算机软件产品存储在如上所述的一个存储介质(如rom/ram、磁碟、光盘)中,包括若干指令用以使得一台终端设备(可以是手机,计算机,服务器,全自动晶圆清洗设备,或者网络设备等)执行本发明各个实施例所述的方法。74.以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的

技术领域:

:,均同理包括在本发明的专利保护范围内。当前第1页12当前第1页12

背景技术:

::2.晶圆制造是半导体制造过程中自动化程度最高,工艺最复杂的生产过程。晶圆制造包括沉积、涂胶、曝光、显影、刻蚀等工艺。在半导体制造过程中,常常需要进行一道清洗工序,进而保障晶圆的质量。在清洗工序过程中,要经过多次的化学蚀刻与清洗,每步蚀刻与清洗后都要经过清水的冲洗。半导体清洗贯穿硅片制造、晶圆制造、封装三大环节,对于芯片制造意义重大,如果清洗不达要求,残留的沾污杂质将导致芯片失效。3.清洗工序主要由晶圆清洗设备完成,根据自动化程度可以分为半自动和全自动设备。清洗设备主要由三部分组成:前端存储(stocker,也叫做物料架)区域,传输(transfer)区域,工艺区域。整个清洗工序的加工流程可以分为以下三个阶段:进料任务(carrierin任务)、工艺任务(job任务)、出料任务(carrierout任务),高端的清洗设备可以全自动完成整个清洗加工流程。而目前,大多数清洗设备的carrierin任务,carrierout任务和job任务中cst(cassette,物料,物料包括晶圆以及装载晶圆的载具,载具可以为装载盒,空cst则表示没有装载晶圆的装载盒)的运输共用一个机械手,且为了保证产能,在规划调度时,job任务的优先级高于carrierin任务,因此物料会在lp(loadport,晶圆装卸机,或者入口)等待,直到机械手在job任务后有足够的空隙时间执行carrierin任务,物料才会被移动到stocker上。由于job任务的优先级高于carrierin任务,因此,需要保证在第一个job的move(指令动作)的结束时间到下一个job任务的开始时间内,机械手能完成carrierln任务且移动到下一个job任务的起点位置。对于一般的清洗设备来说,物料在stocker区域的存放位置是没有要求的,干净的物料(加工完成的物料或者没有wafer(晶圆)的空cst)和未加工的物料(脏片)可以上下层混放,但是对于某些特殊要求的清洗设备而言,加工完成的物料和未加工的物料混放可能会引起污染,因此在carrierin任务前可能需要进行倒片操作,从而增加carrierin任务时间。4.对于全自动清洗设备,由于物料处于lp处时,外部的天车不能移动,只有物料被移走后,天车才会被释放去取新物料。因此,物料在lp上的驻留时间对于设备产能的影响是非常大的,同样的,物料在全自动清洗设备清洗完成后也需要从物料架放回到出口(与入口位置相同),若物料在物料架上驻留时间过长同样会对产能造成影响。结合实际生产可知,目前具有清洗设备动作序列的调度方案主要存在物料在入口处或者物料架上驻留时间过长,从而影响整体产能的技术问题。5.上述内容仅用于辅助理解本发明的技术方案,并不代表承认上述内容是现有技术。技术实现要素:6.本发明的主要目的在于提供一种物料加工进出时机的规划方法、设备及可读存储介质,旨在解决目前具有清洗设备动作序列的调度方案主要存在物料在入口处或者物料架上驻留时间过长,从而影响整体产能的技术问题。7.为实现上述目的,本发明提供一种物料加工进出时机的规划方法,所述物料加工进出时机的规划方法包括以下步骤:当接收到物料的进出任务时,确定运输所述物料的机械手的当前工艺步骤;将所述当前工艺步骤的结束时刻作为所述进出任务的当前第一开始时刻;判断以所述当前第一开始时刻开始执行所述进出任务时的执行时间是否小于所述当前第一开始时刻与下一工艺步骤的第二开始时刻之间的时间间隔,其中,所述下一工艺步骤为所述当前工艺步骤的下一个工艺步骤;若小于所述时间间隔,则将所述当前第一开始时刻作为执行所述进出任务执行的开始时机;若等于或者大于所述时间间隔,则将所述当前工艺步骤的下一个工艺步骤作为新的所述当前工艺步骤,执行将所述当前工艺步骤的结束时刻作为所述进出任务的当前第一开始时刻的步骤。8.进一步的,在所述判断以所述当前第一开始时刻开始执行所述进出任务时的执行时间是否小于所述当前第一开始时刻与下一工艺步骤的第二开始时刻之间的时间间隔的步骤之前,所述方法包括:获取所述当前第一开始时刻的物料架的装载信息和所述当前第一开始时刻的所述机械手的位置信息;基于所述装载信息和所述位置信息生成所述进出任务以所述当前第一开始时刻开始执行时的执行时间,其中,所述执行时间为所述机械手完成所述进出任务所需要的时间。9.进一步的,在所述将所述当前第一开始时刻作为执行所述进出任务执行的开始时机的步骤之前,所述方法还包括:判断在所述当前第一开始时刻开始执行所述进出任务是否会引起加工流程中其它工艺步骤出现错误执行,所述其它工艺步骤包括除所述当前工艺步骤外所述加工流程中正在执行的第一工艺步骤和/或待执行的第二工艺步骤;若不会引起所述其它工艺步骤出现错误执行,则执行所述将所述当前第一开始时刻作为执行所述进出任务执行的开始时机的步骤;若会引起所述其它工艺步骤出现错误执行,则执行所述将所述当前工艺步骤的下一个工艺步骤作为所述新的所述当前工艺步骤的步骤。10.进一步的,所述第一工艺步骤包括清洗工艺,所述判断在所述当前第一开始时刻开始执行所述进出任务是否会引起加工流程中其它工艺步骤出现错误执行的步骤包括:模拟以所述当前第一开始时刻开始执行所述进出任务时的所述加工流程得到模拟过程;若在所述模拟过程中所述清洗工艺发生过泡或者死锁现象,则判定会引起所述其它工艺步骤出现错误执行。11.进一步的,所述第二工艺步骤还包括组合工艺和拆分工艺,在所述模拟以所述当前第一开始时刻开始执行所述进出任务时的所述加工流程得到模拟过程的步骤之后,所述方法还包括:基于所述模拟过程得到所述组合工艺的第三开始时刻;判断所述第三开始时刻是否小于在所述组合工艺之前的第一个拆分工艺的结束时刻;若所述第三开始时刻小于所述第一个拆分工艺的结束时刻,则判定会引起所述其它工艺步骤出现错误执行。12.进一步的,在所述判断所述第三开始时刻是否小于在所述组合工艺之前的第一个拆分工艺的结束时刻的步骤之后,所述方法还包括:若所述第三开始时刻大于或者等于所述第一个拆分工艺的结束时刻,则基于所述模拟过程得到所述组合工艺的消耗时间;在所述第三开始时刻的基础上加上所述消耗时间得到所述组合工艺对应的第一结束时刻;根据所述第一结束时刻与所述组合工艺的第一最佳结束时刻之间差值,对所述第三开始时刻进行调整得到第二最佳开始时刻,以使与所述第二最佳开始时刻对应的第二最佳结束时刻与所述第一最佳结束时刻相同,其中,所述组合工艺的第一最佳结束时间为处于不存在所述进出任务的场景下规划生成的;判断所述第二最佳开始时刻是否小于所述第一个拆分工艺的结束时刻;若所述第二最佳开始时刻小于所述第一个拆分工艺的结束时刻,则判定会引起所述其它工艺步骤出现错误执行。13.进一步的,在所述判断所述第二最佳开始时刻是否小于所述第一个拆分工艺的结束时刻的步骤之后,所述方法还包括:若所述第二最佳开始时刻大于或者等于所述第一个拆分工艺的结束时刻,且所述第二最佳开始时刻小于与所述第一最佳结束时刻对应的第一最佳开始时刻,则将所述第一最佳开始时刻作为所述组合工艺的实际开始时刻;若所述第二最佳开始时刻大于或者等于所述第一最佳开始时刻,则将所述第二最佳开始时刻作为所述组合工艺的实际开始时刻。14.进一步的,在所述将所述第一最佳开始时刻作为所述组合工艺的实际开始时刻或者所述将所述第二最佳开始时刻作为所述组合工艺的实际开始时刻的步骤之后,所述方法还包括:模拟所述组合工艺以所述实际开始时刻开始时的所述加工流程,判断所述加工流程是否出现死锁或者过泡;若出现死锁或者过泡,则判定会引起所述其它工艺步骤出现错误执行;若未出现死锁或者过泡,则判定不会引起所述其它工艺步骤出现错误执行,且判定所述组合工艺的实际开始时刻为有效。15.此外,为实现上述目的,本发明还提供一种物料加工进出时机的规划设备,所述物料加工进出时机的规划设备包括:存储器、处理器及存储在所述存储器上并可在所述处理器上运行的物料加工进出时机的规划程序,所述物料加工进出时机的规划程序被所述处理器执行时实现如上述的物料加工进出时机的规划方法的步骤。16.此外,为实现上述目的,本发明还提供一种可读存储介质,所述可读存储介质上存储有物料加工进出时机的规划程序,所述物料加工进出时机的规划程序被处理器执行时实现如上述的物料加工进出时机的规划方法的步骤。17.本发明实施例提出的一种物料加工进出时机的规划方法、设备及可读存储介质,当接收到物料的进出任务时,确定运输所述物料的机械手的当前工艺步骤;将所述当前工艺步骤的结束时刻作为所述进出任务的当前第一开始时刻;判断以所述当前第一开始时刻开始执行所述进出任务时的执行时间是否小于所述当前第一开始时刻与下一工艺步骤的第二开始时刻之间的时间间隔,其中,所述下一工艺步骤为所述当前工艺步骤的下一个工艺步骤;若小于所述时间间隔,则将所述当前第一开始时刻作为执行所述进出任务执行的开始时机;若等于或者大于所述时间间隔,则将所述当前工艺步骤的下一个工艺步骤作为新的所述当前工艺步骤,执行将所述当前工艺步骤的结束时刻作为所述进出任务的当前第一开始时刻的步骤。即本发明在规划物料的进出任务的开始时机时,将工艺任务中各工艺步骤之间的间隔也纳入到规划范围内,相比于仅考虑工艺任务与工艺任务之间的间隔,由于增加了规划的范围,本发明可使得有更多的机会计算物料进出任务的开始时机,减少物料被堆积在入口或者物料架上的可能,从而增加晶圆的整体生产效率。附图说明18.图1是本发明实施例方案涉及的硬件运行环境的设备结构示意图;图2为本发明物料加工进出时机的规划方法中第一实施例的流程示意图;图3为本发明物料加工进出时机的规划方法中第二实施例的流程示意图;图4为本发明物料加工进出时机的规划方法中一加工流程的机械手动作序列示意图;图5为本发明物料加工进出时机的规划方法中stocker的存放位置示意图;图6为本发明物料加工进出时机的规划方法中stocker的倒片场景示意图;图7为本发明物料加工进出时机的规划方法中工艺任务的场景示意图。19.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。具体实施方式20.应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。21.如图1所示,图1是本发明实施例方案涉及的硬件运行环境的设备结构示意图。22.本发明实施例设备可以全自动晶圆清洗设备是,也可以是pc、智能手机、便携计算机等具有数据接收、数据处理以及数据发送功能的显示功能的电子终端设备。23.如图1所示,该设备可以包括:处理器1001,例如cpu,网络接口1004,用户接口1003,存储器1005,通信总线1002。其中,通信总线1002用于实现这些组件之间的连接通信。用户接口1003可以包括显示屏(display)、输入单元比如键盘(keyboard),可选用户接口1003还可以包括标准的有线接口、无线接口。网络接口1004可选的可以包括标准的有线接口、无线接口(如wi-fi接口)。存储器1005可以是高速ram存储器,也可以是稳定的存储器(non-volatilememory),例如磁盘存储器。存储器1005可选的还可以是独立于前述处理器1001的存储装置。24.可选地,设备还可以包括摄像头、rf(radiofrequency,射频)电路,传感器、音频电路、wifi模块等等。其中,传感器比如光传感器、运动传感器以及其他传感器。具体地,光传感器可包括环境光传感器及接近传感器,其中,环境光传感器可根据环境光线的明暗来调节显示屏的亮度,接近传感器可在移动终端移动到耳边时,关闭显示屏和/或背光。作为运动传感器的一种,重力加速度传感器可检测各个方向上(一般为三轴)加速度的大小,静止时可检测出重力的大小及方向,可用于识别移动终端姿态的应用(比如横竖屏切换、相关游戏、磁力计姿态校准)、振动识别相关功能(比如计步器、敲击)等;当然,移动设备还可配置陀螺仪、气压计、湿度计、温度计、红外线传感器等其他传感器,在此不再赘述。25.本领域技术人员可以理解,图1中示出的设备结构并不构成对设备的限定,可以包括比图示更多或更少的部件,或者组合某些部件,或者不同的部件布置。26.如图1所示,作为一种计算机存储介质的存储器1005中可以包括操作系统、网络通信模块、用户接口模块以及物料加工进出时机的规划程序。27.在图1所示的终端中,网络接口1004主要用于连接后台服务器,与后台服务器进行数据通信;用户接口1003主要用于连接客户端(用户端),与客户端进行数据通信;而处理器1001可以用于调用存储器1005中存储的物料加工进出时机的规划程序,并执行以下操作:当接收到物料的进出任务时,确定运输所述物料的机械手的当前工艺步骤;将所述当前工艺步骤的结束时刻作为所述进出任务的当前第一开始时刻;判断以所述当前第一开始时刻开始执行所述进出任务时的执行时间是否小于所述当前第一开始时刻与下一工艺步骤的第二开始时刻之间的时间间隔,其中,所述下一工艺步骤为所述当前工艺步骤的下一个工艺步骤;若小于所述时间间隔,则将所述当前第一开始时刻作为执行所述进出任务执行的开始时机;若等于或者大于所述时间间隔,则将所述当前工艺步骤的下一个工艺步骤作为新的所述当前工艺步骤,执行将所述当前工艺步骤的结束时刻作为所述进出任务的当前第一开始时刻的步骤。28.进一步地,处理器1001可以调用存储器1005中存储的物料加工进出时机的规划程序,还执行以下操作:在所述判断以所述当前第一开始时刻开始执行所述进出任务时的执行时间是否小于所述当前第一开始时刻与下一工艺步骤的第二开始时刻之间的时间间隔的步骤之前,所述方法包括:获取所述当前第一开始时刻的物料架的装载信息和所述当前第一开始时刻的所述机械手的位置信息;基于所述装载信息和所述位置信息生成所述进出任务以所述当前第一开始时刻开始执行时的执行时间,其中,所述执行时间为所述机械手完成所述进出任务所需要的时间。29.进一步地,处理器1001可以调用存储器1005中存储的物料加工进出时机的规划程序,还执行以下操作:在所述将所述当前第一开始时刻作为执行所述进出任务执行的开始时机的步骤之前,所述方法还包括:判断在所述当前第一开始时刻开始执行所述进出任务是否会引起加工流程中其它工艺步骤出现错误执行,所述其它工艺步骤包括除所述当前工艺步骤外所述加工流程中正在执行的第一工艺步骤和/或待执行的第二工艺步骤;若不会引起所述其它工艺步骤出现错误执行,则执行所述将所述当前第一开始时刻作为执行所述进出任务执行的开始时机的步骤;若会引起所述其它工艺步骤出现错误执行,则执行所述将所述当前工艺步骤的下一个工艺步骤作为所述新的所述当前工艺步骤的步骤。30.进一步地,处理器1001可以调用存储器1005中存储的物料加工进出时机的规划程序,还执行以下操作:所述第一工艺步骤包括清洗工艺,所述判断在所述当前第一开始时刻开始执行所述进出任务是否会引起加工流程中其它工艺步骤出现错误执行的步骤包括:模拟以所述当前第一开始时刻开始执行所述进出任务时的所述加工流程得到模拟过程;若在所述模拟过程中所述清洗工艺发生过泡或者死锁现象,则判定会引起所述其它工艺步骤出现错误执行。31.进一步地,处理器1001可以调用存储器1005中存储的物料加工进出时机的规划程序,还执行以下操作:所述第二工艺步骤还包括组合工艺和拆分工艺,在所述模拟以所述当前第一开始时刻开始执行所述进出任务时的所述加工流程得到模拟过程的步骤之后,所述方法还包括:基于所述模拟过程得到所述组合工艺的第三开始时刻;判断所述第三开始时刻是否小于在所述组合工艺之前的第一个拆分工艺的结束时刻;若所述第三开始时刻小于所述第一个拆分工艺的结束时刻,则判定会引起所述其它工艺步骤出现错误执行。32.进一步地,处理器1001可以调用存储器1005中存储的物料加工进出时机的规划程序,还执行以下操作:在所述判断所述第三开始时刻是否小于在所述组合工艺之前的第一个拆分工艺的结束时刻的步骤之后,所述方法还包括:若所述第三开始时刻大于或者等于所述第一个拆分工艺的结束时刻,则基于所述模拟过程得到所述组合工艺的消耗时间;在所述第三开始时刻的基础上加上所述消耗时间得到所述组合工艺对应的第一结束时刻;根据所述第一结束时刻与所述组合工艺的第一最佳结束时刻之间差值,对所述第三开始时刻进行调整得到第二最佳开始时刻,以使与所述第二最佳开始时刻对应的第二最佳结束时刻与所述第一最佳结束时刻相同,其中,所述组合工艺的第一最佳结束时间为处于不存在所述进出任务的场景下规划生成的;判断所述第二最佳开始时刻是否小于所述第一个拆分工艺的结束时刻;若所述第二最佳开始时刻小于所述第一个拆分工艺的结束时刻,则判定会引起所述其它工艺步骤出现错误执行。33.进一步地,处理器1001可以调用存储器1005中存储的物料加工进出时机的规划程序,还执行以下操作:在所述判断所述第二最佳开始时刻是否小于所述第一个拆分工艺的结束时刻的步骤之后,所述方法还包括:若所述第二最佳开始时刻大于或者等于所述第一个拆分工艺的结束时刻,且所述第二最佳开始时刻小于与所述第一最佳结束时刻对应的第一最佳开始时刻,则将所述第一最佳开始时刻作为所述组合工艺的实际开始时刻;若所述第二最佳开始时刻大于或者等于所述第一最佳开始时刻,则将所述第二最佳开始时刻作为所述组合工艺的实际开始时刻。34.进一步地,处理器1001可以调用存储器1005中存储的物料加工进出时机的规划程序,还执行以下操作:,在所述将所述第一最佳开始时刻作为所述组合工艺的实际开始时刻或者所述将所述第二最佳开始时刻作为所述组合工艺的实际开始时刻的步骤之后,所述方法还包括:模拟所述组合工艺以所述实际开始时刻开始时的所述加工流程,判断所述加工流程是否出现死锁或者过泡;若出现死锁或者过泡,则判定会引起所述其它工艺步骤出现错误执行;若未出现死锁或者过泡,则判定不会引起所述其它工艺步骤出现错误执行,且判定所述组合工艺的实际开始时刻为有效。35.参照图2,本发明物料加工进出时机的规划方法的第一实施例,所述物料加工进出时机的规划方法包括:步骤s10,当接收到物料的进出任务时,确定运输所述物料的机械手的当前工艺步骤;在本实施例中,物料加工进出时机的规划方法主要应用于全自动晶圆清洗设备,因此,本方案的实施主体可为自动晶圆清洗设备,目前清洗设备的carrierin任务,carrierout任务和job任务共用一个机械手。其中,进料任务(carrierin任务)是指:物料(cst,cassette,本实施例中,cst是指装载了晶圆的载具,载具可以为装载盒,空cst则表示没有装载晶圆的装载盒)从设备入口运输到清洗设备内部的stocker的过程,对于半自动清洗设备,这个过程由人工完成,而对于全自动清洗设备来说,物料是通过清洗设备外部的天车运输到设备的入口(lp)处,再由机械手运输到设备内部的物料架(stocker)上进行暂存,等待进入工艺区加工;工艺(job)是指:stokcer上的物料经过传输区运输到工艺区进行清洗工艺的过程,完成后再返回到stocker上进行暂存;出料(carrierout)是指:已经加工完成的物料从stocker运输到清洗设备的出口(与入口区域公用)的过程。在当前的调度方案中,由于job任务(工艺任务)的优先级高于carrierin任务(进料任务)和carrierout任务(出料任务),因此物料会在入口或者物料架等待,直到机械手在job任务完成后有足够的空隙时间执行carrierin任务或者carrierout任务。而上述物料加工进出任务即指carrierin任务和carrierout任务。故本发明主要是针对物料的carrierin任务和carrierout任务的开始时刻的规划,且由于carrierin任务和carrierout任务的开始时刻的规划过程相同,且carrierout任务相比于carrierin任务规划过程更简单(carrierout任务无需进行倒片操作,因此场景更简单),故在后续的过程中,将以carrierin任务为例进行说明,且carrierin任务的开始时刻,实际也是指物料进入加工流程的进入时刻(或者进入时机)。36.需要说明的是,对于部分晶圆清洗设备,stocker对物料的存放位置存在相应的要求,因此,对于存在位置摆放要求的stocker可能会需要进行倒片操作。首先,有位置摆放要求的stocker,在存放cst时的存放原则为:干净的物料放标号最大的上层空位,脏的放标号最小的下层空位,避免交差污染。同一层可以混放干净和脏的,但若当前层混放了,当前层上面的层必须放干净的,下面的层必须放脏的。如图5所示stocker的存放位置示意图,为4×4的结构,共16个可存放的位置份且分别为1至16,包括干净片(即干净片位置的cst中放置了加工完成的晶圆或者为空cst)和脏片(即脏片位置的cst中放置了未加工的晶圆)。其中,第三层的9和10放的是干净片,11和12放的是脏片,则第四层上面的13至16必须放干净片,下面的第一和第二层只能放脏片。进一步的,参照图6,stocker的倒片场景示意图,此时stocker的第一层都存放了干净片,若此时在入口处有一批物料等待carrierin,按照cst存放原则,脏片不能存放在干净片上层,因此需要执行倒片操作:机械手先移动到stocker-1;机械手将stocker-1处的物料移动到stocker-14;机械手从stocker-14处移动到lp入口;机械手将lp入口处物料移动到stocker-1;机械手移动到下一个工艺任务的起点位置。因此,倒片操作导致进料任务的动作序列增加,由此带来的所需时间增长,而物料在lp处的驻留时间也会相应增长。此外,更加关键的问题在于倒片对工艺任务有影响,如若stocker-1处的干净片为空cst,此时其对应的晶圆还在工艺区加工,当其被倒片到stocker-14时,其传输区的时间也随之发生变化,对原本规划的调度动作序列产生影响,可能会引起工艺区的物料过泡,导致工艺失败。因此,进料任务的调度规划将更加困难。37.如图4所示,加工流程的机械手动作序列示意图,包括工艺任务(1机械手有载移动和5机械手有载移动)为机械手执行job任务运输物料的移动动作,进料任务(2机械手预备移动、3机械手有载移动以及4机械手预备移动)为机械手执行carrierin任务的移动动作。其中,2机械手预备移动表示机械手从1机械手有载移动的结束位置移动到lp入口处,3机械手有载移动表示机械手从lp入口处将cst移动到stocker处,4机械手预备移动表示机械手从stocker处移动到5机械手有载移动的起点位置。由于工艺任务的优先级高于进料任务,因此,现有方案通常是选择在一个工艺任务结束到下一个工艺任务开始之间的时间隔来完成进料任务,且该时间间隔的时长需要满足机械手能完成进料任务且可以移动到下一个工艺任务的起点位置,因此,在现有方案中仅是在各工艺任务之间的间隔寻找进料任务的开始时机,这可能会导致物料在入口等待较长时间,从而影响到晶圆整体的生产进度,而且在存在倒片操作的条件下,将会增加进料任务的开始时机的确定难度,物料在入口等待时间将进一步的延长。38.在实际生产中,工艺任务(job任务)可分为三个主要工艺步骤或者阶段,分别为jobin(组合工艺)、jobmid(清洗工艺)以及jobout(拆分工艺)。39.其中,jobin是指,机械手将cst从stocker上运送到turntable(晶圆分离台),经transfer区域(转移区域)将cst中wafer(晶圆)运送到pusher(晶圆合并台)上,此后机械手再将空cst运回stocker,重复一到多次,将多组wafer(通常为两组wafer)运送到pusher,并组合成一个job组(次过程可以简单理解为,将一个或者多个具有相同工艺配方的cst中的晶圆组合成一个job组,其中,工艺配方指晶圆所需要经过的清洗步骤)。40.jobmid是指,机械手根据job组的工艺配方(或者加工路径),将job组,从pusher经一到多个功能模块的加工,再返回到pusher位的过程。此过程因为job路径存在重入逆序等情况,容易导致死锁的出现,同时还需考虑过泡,故而使得设备调度问题非常具有挑战性。需要说明的是,死锁和过泡是晶圆加工或者制造领域经常出现的问题,可以通过模拟计算的方式来提前判断是否会出现,此处不再赘述。41.jobout是指,job组经pusher拆分为多组wafer,并经由transfer区域及机械手,返回至stocker中空cst的过程。此处需要说明的是,当一个job组在工艺任务中按照工艺顺序需要分别经过jobin、jobmid和jobout,而当一个job组的jobin开始时间确定后,则该job组的jobin结束时间、jobmid开始和结束时间以及jobout的开始和结束时间也同样可以确定(在实际生产过程中,job组在工艺任务中各工艺步骤的时间是可以确定的,因此,job组工艺任务开始时间确定后,其工艺任务中各工艺步骤的开始和结束时间也可以确定)。42.而由于jobin结束到下一个jobin开始或者jobout开始之间可能存在较大的时间空隙满足执行进料任务的条件。因此,在本实施例中,上述确定运输物料的机械手的当前工艺步骤中的当前工艺步骤可包括jobin、jobmid和jobout,优选jobin和jobout。例如,当清洗设备(全自动晶圆清洗设备)接收到一个进料任务(carrierin)时,清洗设备可确定自身机械手正在进行的工艺步骤,即当前工艺步骤。例如,参照图7,工艺任务的场景示意图,按照无物料加入的情况下规划的机械手动作序列因当是,按照时间方向机械手依次执行job组1的jobin、job组2的jobout、job组3的jobout和job4的jobin,此外,工艺任务还包括jobmid,由于jobmid在进行时无需长时间占用机械手,可与jobin或者jobout同时进行,因此,图7中未示出。其中,若在job组1进行jobin的时间段内(t1至t2)接收到一个物料的进料任务。此时,获取到的当前工艺步骤为job组1的jobin工艺步骤。43.步骤s20,将所述当前工艺步骤的结束时刻作为所述进出任务的当前第一开始时刻;具体的,同样基于上述例子,由于当前机械手正在进行job组1的jobin工艺步骤,因此,job组1的jobin工艺步骤的开始时间(t1)已经确定,则job组1的jobin工艺步骤的结束时间(t2)也可以确定。将结束时间(t2)作为物料进入加工流程的当前进入时刻,而该当前进入时刻实际上也是进料任务(carrierin任务)的当前第一开始时刻。44.步骤s30,判断以所述当前第一开始时刻开始执行所述进出任务时的执行时间是否小于所述当前第一开始时刻与下一工艺步骤的第二开始时刻之间的时间间隔,其中,所述下一工艺步骤为所述当前工艺步骤的下一个工艺步骤;进一步的,在所述判断以所述当前第一开始时刻开始执行所述进出任务时的执行时间是否小于所述当前第一开始时刻与下一工艺步骤的第二开始时刻之间的时间间隔的步骤之前,所述方法包括:获取所述当前第一开始时刻的物料架的装载信息和所述当前第一开始时刻的所述机械手的位置信息;基于所述装载信息和所述位置信息生成所述进出任务以所述当前第一开始时刻开始执行时的执行时间,其中,所述执行时间为所述机械手完成所述进出任务所需要的时间。45.具体的,获取当前第一开始时刻的物料架(stocker)的装载信息,即物料架上各位置的物料存放情况,以及机械手在该当前进入时刻(或者完成job组1的jobin工艺步骤后)机械手的位置信息。当确定装载信息和位置信息后,即可通过模拟计算的方式计算(如根据机械手的初始位置,模拟机械手倒片(若存在)过程和运输过程,即可得到运输时间,且模拟的过程由清洗设备自身结构决定)在当前第一开始时刻的条件下机械手移动到入口将该物料从入口运输到物料架并移动到下一个工艺步骤开始位置所需的运输时间(运输时间即为执行完进料任务所需时间,而出料任务中物料前后运输的位置相反)。进一步参照图7,当前工艺步骤job组1的jobin的下一个工艺步骤为job组2的jobout。需要说明的是,job组2的jobout的开始时间t3和结束时间t4均已经确定(在job组2的jobin开始时间确定后,job组2的整个工艺任务过程中的时间即可确定)。因此,所述结束时刻与下一工艺步骤的开始时刻之间的时间间隔为t3减t2(t3-t2),将运输时间与t3-t2进行大小比较。46.步骤s40,若小于所述时间间隔,则将所述当前第一开始时刻作为执行所述进出任务执行的开始时机;具体的,若运输时间小于上述时间间隔(t3-t2),则表示该进料任务可以在job组1的jobin工艺步骤与job组2的jobout工艺步骤之间完成,将上述得到的当前进入时刻作为该物料进入加工流程的时机也是进料任务的开始时机。47.步骤s50,若等于或者大于所述时间间隔,则将所述当前工艺步骤的下一个工艺步骤作为新的所述当前工艺步骤,执行将所述当前工艺步骤的结束时刻作为所述进出任务的当前第一开始时刻的步骤。48.具体的,若运输时间等于或者大于上述时间间隔(t3-t2),则表示该进料任务无法在job组1的jobin工艺步骤与job组2的jobout工艺步骤之间完成。则重新确定当前工艺步骤,如基于上述例子,当前工艺步骤的下一个工艺步骤为job组2的jobout工艺步骤,将job组2的jobout工艺步骤作为新的当前工艺步骤,对应的执行步骤s20,此时,新的当前工艺步骤的结束时间为t4,将t4作为物料进入加工流程的当前进入时刻,并重新计算判断t4能否满足上述条件(运输时间小于间隔时间)。如此进行循环,直到在当前进入时刻可以满足运输时间小于间隔时间,跳出循环。需要说明的是,在实际生产过程中,清洗设备可能会包含两个入口(lp),因此,清洗设备可能会接收到两个物料的进料任务。当一个物料(物料1)的进料任务的当前第一开始时刻确定后,则该物料的进料任务结束时刻可确定,直接将该物料的进料任务结束时刻作为下一物料(物料2)的当前第一开始时刻,并执行上述对当前第一开始时刻进行检验判断的步骤(即直接将物料1的进料任务作为规划物料2的当前第一开始时刻时的当前工艺步骤,并执行上述步骤s20至步骤s50的过程),可以理解的是,两个物料执行进料任务的当前进入时刻确定方式是类似的,仅初始的当前第一开始时刻不同,即一个物料的进料任务的当前进入时刻确定后,则直接将该物料的进料任务的结束时刻作为另一个物料的初始当前进入时刻进行判断。此外,对于物料的出料任务的当前第一开始时刻的规划与物料的进料任务规划相同,具体可参考进料任务的规划过程,此处不再赘述。49.在本实施例中,当接收到物料的进出任务时,确定运输所述物料的机械手的当前工艺步骤;将所述当前工艺步骤的结束时刻作为所述进出任务的当前第一开始时刻;判断以所述当前第一开始时刻开始执行所述进出任务时的执行时间是否小于所述当前第一开始时刻与下一工艺步骤的第二开始时刻之间的时间间隔,其中,所述下一工艺步骤为所述当前工艺步骤的下一个工艺步骤;若小于所述时间间隔,则将所述当前第一开始时刻作为执行所述进出任务执行的开始时机;若等于或者大于所述时间间隔,则将所述当前工艺步骤的下一个工艺步骤作为新的所述当前工艺步骤,执行将所述当前工艺步骤的结束时刻作为所述进出任务的当前第一开始时刻的步骤。即本发明在规划物料的进出任务的开始时机时,将工艺任务中各工艺步骤之间的间隔也纳入到规划范围内,相比于仅考虑工艺任务与工艺任务之间的间隔,由于增加了规划的范围,本发明可使得有更多的机会计算物料进出任务的开始时机,减少物料被堆积在入口或者物料架上的可能,从而增加晶圆的整体生产效率。50.参照图3,基于本发明物料加工进出时机的规划方法第一实施例提出本发明物料加工进出时机的规划方法的第二实施例。51.在所述将所述当前第一开始时刻作为执行所述进出任务执行的开始时机的步骤之前,所述方法还包括:步骤s301,判断在所述当前第一开始时刻开始执行所述进出任务是否会引起加工流程中其它工艺步骤出现错误执行,所述其它工艺步骤包括除所述当前工艺步骤外所述加工流程中正在执行的第一工艺步骤和/或待执行的第二工艺步骤;具体的,基于上述物料进料任务的例子,物料的当前进入时刻(进料任务的当前第一开始时刻)除需要满足运输时间小于间隔时间外(具体可参照第一实施例,此处不再赘述),还可判断该物料以所述当前进入时刻进入所述加工流程是否会引发加工流程中其它工艺步骤出现错误执行。需要说明的是,在物料进入加工流程时,此时物料属于脏片(未经过清洗加工过的晶圆),因此,该物料放入物料架之前,可能会对物料架进行倒片操作,同样的,参照图6,若机械手将stocker-1处的空物料移动到stocker-14腾出下层位置,空物料位置发生了改变,因此,改变了原来已经规划好的该空物料对应晶圆的移动过程(如增加或者减少了该空物料对应的晶圆放回该空物料过程的时间)。同样的,若stocker-1处的物料不为空,在进行jobin工艺步骤时,由于需要组合成一个job组的晶圆的物料位置发生了变化,则该jobin的进行过程也会发生变化。如此在进行倒片操作后,对机械手原来已经规划好的整体动作序列都可能会造成影响。52.上述其它工艺步骤包括除所述当前工艺步骤外所述工艺流程中正在执行的第一工艺步骤和/或待执行的第二工艺步骤。如参照图7,当前工艺步骤为job组1的jobin工艺步骤,而此时正在执行的第一工艺步骤可以是其他job组的jobmid工艺步骤,如job组2的jobmid工艺步骤(需要说明的是,jobmid工艺步骤是将job组放入一到多个功能模块加工,通常是使用不同溶液对job组浸泡或者清洗无需占用机械手,因此,可以与jobin或者jobout同时进行)。而待执行的第二工艺步骤可以是job组2的jobout、job组3的jobout或者job组4的jobin。53.进一步的,所述第一工艺步骤包括清洗工艺,所述判断在所述当前第一开始时刻开始执行所述进出任务是否会引起加工流程中其它工艺步骤出现错误执行的步骤包括:模拟以所述当前第一开始时刻开始执行所述进出任务时的所述加工流程得到模拟过程;若在所述模拟过程中所述清洗工艺发生过泡或者死锁现象,则判定会引起所述其它工艺步骤出现错误执行。54.具体的,模拟物料以所述当前进入时刻进入所述加工流程时所述加工流程的模拟过程(即模拟进料任务在当前第一开始时刻开始执行时,加工流程的过程)。应当理解的是,在清洗设备为已知且物料进入加工流程的当前进入时刻可以确定的条件下,加入物料后清洗设备的整个加工流程则可以模拟出来。上述清洗工艺即为jobmid工艺步骤,将job组放入一到多个功能模块加工,具体为,不同清洗池(功能模块)盛放有不同的化学溶液,job组将被放入化学溶液中进行浸泡,通常job组在一个清洗池中进行浸泡时存在时间约束,即该job组浸泡时间超过该约束时则会发生过泡。同样的,由于清洗池有多个,因此,可存多个job组同时进行jobmid工艺步骤,当存在两个job组需同时进入一个清洗池(清洗池每次只能放入一个job组)时,则会发生死锁现象。过泡和死锁都是执行错误的现象,且发生过泡或者死锁时,可能会导致工艺失败或者增加工艺时长,因此,此时物料对应的当前进入时刻并非是可用的或者有效的。55.进一步的,所述第二工艺步骤还包括组合工艺和拆分工艺,在所述模拟以所述当前第一开始时刻开始执行所述进出任务时的所述加工流程得到模拟过程的步骤之后,所述方法还包括:基于所述模拟过程得到所述组合工艺的第三开始时刻;判断所述第三开始时刻是否小于在所述组合工艺之前的第一个拆分工艺的结束时刻;若所述第三开始时刻小于所述第一个拆分工艺的结束时刻,则判定会引起所述其它工艺步骤出现错误执行。56.具体的,第二工艺步骤包括组合工艺和拆分工艺,如图7中的,job组2的jobout、job组3的jobout和job组4的jobin,对应的,上述组合工艺为job组4的jobin,上述拆分工艺为job组2的jobout和job组3的jobout。其中,job组2的jobout的开始和结束时刻分别对应为t3和t4,job组3的jobout的开始和结束时刻分别对应为t5和t6,job组4的jobin的开始和结束时刻分别对应为t7和t8。需要说明的是,图7中,t3至t8均是在无物料进入加工流程的场景下规划计算得到的(无物料的进料任务)。且由于本实施例是针对物料加工进出加工流程的时机规划,因此,上述,t3至t8,具体规划生成方式此处不再赘述,可参考现有技术。当物料以当前进入时刻(当前第一开始时刻)进入所述加工流程(开始执行进料任务)后,若需要进行倒片处理(倒片时优先移动装载了晶圆的盒子(非空物料),若移动空物料,则会引起已经进入清洗工艺后的晶圆进行jobout的结束时间发生变化),可能会引起jobin的开始时间发生变化,而变化后新的开始时间即为上述组合工艺的第三开始时刻,如图7中的job组4的jobin开始时间为t7,t7为无物料进入加工流程的场景所得到,用t17表示有物料进入加工流程的场景规划得到的job组4jobin的开始时间(第三开始时刻)。根据图7所示,在所述组合工艺之前的第一个拆分工艺为job组3的jobout。对应的,job组3的jobout的结束时刻为t6,比较t6与t17的大小,t17小于t6则无法执行job组4的jobin,因此判断所述其它工艺步骤出现执行错误,此时,此时物料对应的当前进入时刻并非是可用的或者有效的。57.进一步的,在所述判断所述第三开始时刻是否小于在所述组合工艺之前的第一个拆分工艺的结束时刻的步骤之后,所述方法还包括:若所述第三开始时刻大于或者等于所述第一个拆分工艺的结束时刻,则基于所述模拟过程得到所述组合工艺的消耗时间;在所述第三开始时刻的基础上加上所述消耗时间得到所述组合工艺对应的第一结束时刻;根据所述第一结束时刻与所述组合工艺的第一最佳结束时刻之间差值,对所述第三开始时刻进行调整得到第二最佳开始时刻,以使与所述第二最佳开始时刻对应的第二最佳结束时刻与所述第一最佳结束时刻相同,其中,所述组合工艺的第一最佳结束时间为处于不存在所述进出任务的场景下规划生成的;判断所述第二最佳开始时刻是否小于所述第一个拆分工艺的结束时刻;若所述第二最佳开始时刻小于所述第一个拆分工艺的结束时刻,则判定会引起所述其它工艺步骤出现错误执行。58.同样的,基于上述例子,在t17大于或者等于t6时,根据模拟过程得到组合工艺的消耗时间,当组合工艺开始时间确定且在物料架上物料的装载信息更新后(如物料加入物料架之后的装载信息)的情况下可以模拟计算得到组合工艺的消耗时间,在t17的基础上加上组合工艺的消耗时间得到job4的jobin的第一结束时刻为t18。基于第一结束时刻与第一最佳结束时刻之间差值对第一开始时刻进行调整,具体包括,当第一结束时刻大于第一最佳结束时刻时(t18大于t8),则在第三开始时刻的基础上减去第一结束时刻与第一最佳结束时刻的差得到第二最佳开始时刻,如第二最佳开始时刻(t27)=t17-(t18-t8),可以理解的是,由于第一结束时刻大于第一最佳结束时刻,相当于在加入物料后job4的jobin的结束时刻比不加入物料时更晚(t18>t8),因此,为保证与job4的jobin的第二最佳开始时刻对应的第二最佳结束时刻(t28)与第一最佳结束时刻相比不发生变化,将加入物料后job4的jobin的开始时刻提前得到第二最佳开始时刻,而提前具体时间为t18-t8的差值。反之,若当第一结束时刻小于或者等于第一最佳结束时刻(t8≥t18),则第一开始时刻的基础上加上第一最佳结束时刻与第一结束时刻的差得到第二最佳开始时刻,如t28=t17 (t8-t18)。59.比较组合工艺的第二最佳开始时刻与组合工艺之前第一个拆分工艺的结束时刻的大小(如比较t28与t6之间的大小),若第二最佳开始时刻小于组合工艺之前第一个拆分工艺的结束时刻(t28<t6),则表示组合工艺无法正常执行,因此,做判定所述其它工艺步骤出现执行错误处理。60.进一步的,在所述判断所述第二最佳开始时刻是否小于所述第一个拆分工艺的结束时刻的步骤之后,所述方法还包括:若所述第二最佳开始时刻大于或者等于所述第一个拆分工艺的结束时刻,且所述第二最佳开始时刻小于与所述第一最佳结束时刻对应的第一最佳开始时刻,则将所述第一最佳开始时刻作为所述组合工艺的实际开始时刻;若所述第二最佳开始时刻大于或者等于所述第一最佳开始时刻,则将所述第二最佳开始时刻作为所述组合工艺的实际开始时刻。61.具体的,若组合工艺的第二最佳开始时刻大于或者等于组合工艺之前的第一个拆分工艺的结束时刻,且组合工艺的第二最佳开始时刻小于与第一最佳结束时刻对应的第一最佳开始时刻(如t6≤t28<t7),则将第一最佳开始时刻作为组合工艺的实际开始时刻(如将t7作为组合工艺的实际开始时刻)。若组合工艺的第二最佳开始时刻大于或者等于所述第一最佳开始时刻(如t28≥t7),则将第二最佳开始时刻作为组合工艺的实际开始时刻(如将t28作为组合工艺的实际开始时刻)。62.进一步的,在所述将所述第一最佳开始时刻作为所述组合工艺的实际开始时刻或者所述将所述第二最佳开始时刻作为所述组合工艺的实际开始时刻的步骤之后,所述方法还包括:模拟所述组合工艺以所述实际开始时刻开始时的所述加工流程,判断所述加工流程是否出现死锁或者过泡;若出现死锁或者过泡,则判定会引起所述其它工艺步骤出现错误执行;若未出现死锁或者过泡,则判定不会引起所述其它工艺步骤出现错误执行,且判定所述组合工艺的实际开始时刻为有效。63.具体的,在确定组合工艺的实际开始时刻后,模拟组合工艺以上述实际开始时刻开始时的加工流程。可以理解的是,加工流程的工艺任务(job任务)包括了jobin(组合工艺)、jobmid(清洗工艺)以及jobout(拆分工艺)。模拟加工流程实际上也是在模拟组合工艺以及和组合工艺同时进行的清洗工艺,通过模拟判断组合工艺以上述实际开始时刻启动是否会导致清洗工艺出现过泡或者死锁。若出现死锁或者过泡,则判定会引起所述其它工艺步骤出现错误执行。反之,若未出现死锁或者过泡,则判定不会引起所述其它工艺步骤出现错误执行,且判定所述组合工艺的实际开始时刻为有效。即在存在有物料进入加工流程的情况下对组合工艺的开始时刻进行调整得到的实际开始时刻是可用的有效,在将该物料加入加工流程后,依然可以正常执行工艺任务中新的组合工艺,不对工艺任务的调度安排造成影响,且不会发生过泡或者死锁,保证了晶圆产品的生产效率以及生产质量。此外,需要说明的是,有本实施例在规划物料进入加工流程的时机时,也考虑了倒片对工艺任务中清洗工艺和组合工艺的影响,因此,本发明可适用于对物料在stocker存放有干净片和脏片要求的特殊清洗设备。64.步骤s302,若不会引起所述其它工艺步骤出现错误执行,则执行所述将所述当前第一开始时刻作为执行所述进出任务执行的开始时机的步骤;步骤s303,若会引起所述其它工艺步骤出现错误执行,则执行所述将所述当前工艺步骤的下一个工艺步骤作为所述新的所述当前工艺步骤的步骤。65.具体的,在经过上述步骤的判断,物料以此时的当前进入时刻进入加工流程,不对加工流程中其他的工艺步骤造成影响使其出现错误执行,则可以将此时的当前进入时刻作为物料进入加工流程的时机。反之,以此时的当前进入时刻进入加工流程会起其它工艺步骤出现错误执行,则执行将所述当前工艺步骤的下一个工艺步骤作为所述新的所述当前工艺步骤的步骤。即重新确定物料进入加工流程的当前进入时刻,具体的,过程可参考第一实施例,此处不再赘述。66.在本实施例中,进一步对物料以当前进入时刻进入加工流程的场景进行模拟检验,从而避免物料的加入对加工流程中其它工艺步骤的影响,(对以当前第一开始时刻开始执行进料任务时的场景进行模拟检验,避免进料任务对加工流程中其它工艺步骤造成影响)从而确保晶圆产品的生产效率以及生产质量。67.此外,本发明实施例还提出一种物料加工进出时机的规划设备,所述物料加工进出时机的规划设备包括:存储器、处理器及存储在所述存储器上并可在所述处理器上运行的物料加工进出时机的规划程序,所述物料加工进出时机的规划程序被所述处理器执行时实现如上述的物料加工进出时机的规划方法的步骤。68.本发明物料加工进出时机的规划设备的具体实施方式与上述物料加工进出时机的规划新方法各实施例基本相同,在此不再赘述。69.此外,本发明实施例还提出一种可读存储介质,所述可读存储介质上存储有物料加工进出时机的规划程序,所述物料加工进出时机的规划程序被处理器执行时实现如上述的物料加工进出时机的规划方法的步骤。70.本发明可读存储介质具体实施方式与上述物料加工进出时机的规划方法各实施例基本相同,在此不再赘述。71.需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者系统不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者系统所固有的要素。在没有更多限制的情况下,由语句“包括一个……”限定的要素,并不排除在包括该要素的过程、方法、物品或者系统中还存在另外的相同要素。72.上述本发明实施例序号仅仅为了描述,不代表实施例的优劣。73.通过以上的实施方式的描述,本领域的技术人员可以清楚地了解到上述实施例方法可借助软件加必需的通用硬件平台的方式来实现,当然也可以通过硬件,但很多情况下前者是更佳的实施方式。基于这样的理解,本发明的技术方案本质上或者说对现有技术做出贡献的部分可以以软件产品的形式体现出来,该计算机软件产品存储在如上所述的一个存储介质(如rom/ram、磁碟、光盘)中,包括若干指令用以使得一台终端设备(可以是手机,计算机,服务器,全自动晶圆清洗设备,或者网络设备等)执行本发明各个实施例所述的方法。74.以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的

技术领域:

:,均同理包括在本发明的专利保护范围内。当前第1页12当前第1页12

再多了解一些

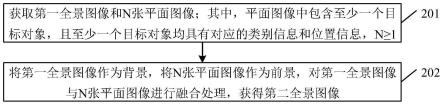

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。