1.本发明属于多相催化技术领域,具体涉及一种氢甲酰化催化剂、制备方法及在混合烯烃制醛中的应用。

背景技术:

2.混合烯烃是石油或煤化工加工过程中产生的中间产物,混合烯烃中含有沸点接近的多种组分,分离提取单烯烃加工难度大,经济能耗高,使用氢甲酰化工艺直接将混合烯烃制成不同结构的醛产品,不同的醛产品以及醛与原料之间沸点差异大、易分离。极大的提高混合烯烃的附加值,具有良好的市场前景和经济效益。

3.烯烃氢甲酰化制备含氧化合物醛应用广泛,工业生产中多使用均相催化体系进行氢甲酰化反应,均相体系具有催化活性高,选择性好的优点,但是由于催化剂和产品需要进行蒸馏分离,过高的分离的温度将加速催化剂的分解,降低催化剂使用寿命,限制了均相催化剂在多种烯烃底物中的拓展应用。

4.cn102281948a公开了一种聚合物负载的过渡金属催化剂络合物及使用方法,制备了具有较窄分子量分布的能溶的聚合物负载的rh催化剂。催化剂制备先控制官能单体和苯乙烯等合成可溶性聚合物,再引入配体,最后负载rh催化剂,制备流程复杂。反应效果不理想,且催化剂与产品分离困难。

5.cn111217686a公开一种丁烯氢甲酰化反应制备戊醛的方法,通过对回路反应器的核心部件文丘里喷射器的设计参数与相关工艺参数进行优化。丁烯氢甲酰化反应过程中,控制反应体系压力为2.2mpa,控制反应温度为100℃

±

1℃,催化剂溶液中铑元素含量为 70μg/g,三苯基膦与铑元素的摩尔比为190:1。反应过程中丁烯转化率98%,反应产物中戊醛正异比53。该专利反应温度高,三苯基膦铑催化体系正常在85℃反应条件下可长期稳定运行,温度过高,催化剂寿命降低。

6.cn104478641a公开了一种煤基合成气制低碳烯烃联产低碳混合醛的工艺,以煤基合成气通过费托合成制得低碳烯烃,分离出c3及以下轻组分,然后进入氢甲酰化合成醛反应釜进行乙烯和丙烯的混合氢甲酰化,且仅仅实现了乙烯丙烯的氢甲酰化。

技术实现要素:

7.为了克服现有混合烯烃均相氢甲酰化技术中催化剂循环回收困难与烯烃转化率低、选择性低的问题,本发明提供一种氢甲酰化催化剂、制备方法及在混合烯烃制醛中的应用方法,这种催化剂是由亚磷酸酸酯单体共聚形成的多孔聚合物型载体,负载活性金属形成的非均相氢甲酰化催化剂,在进行混合烯烃氢甲酰化制备醛的反应中,具有催化活性高、选择性好以及催化剂与产品易分离的优点。

8.本发明解决其技术问题所采用的技术方案是:

9.一方面,本发明提供了一种氢甲酰化催化剂,该催化剂由含膦有机多孔共聚物和活性金属组分组成的非均相氢甲酰化催化剂,所述活性金属组分包含co、rh、ir中的一种或

几种金属,所述活性金属在所述非均相氢甲酰化催化剂总重量中占0.01~10.0%;

10.所述含膦有机多孔共聚物为至少一种单齿亚磷酸酯和至少一种双齿亚磷酸酯单体共聚而成;

11.其中所述单齿亚磷酸酯单体结构为:

[0012][0013]

所述双齿亚磷酸酯单体是选自以下各项中的一种或多种:

[0014][0015][0016]

上述氢甲酰化催化剂方案中,所述的非均相氢甲酰化催化剂是将含有乙烯基的亚磷酸酯单体在引发剂存在条件下,通过溶液热聚合法将单体聚合成含膦有机多孔共聚物,将多孔共聚物浸渍于含有活性金属前驱体的有机溶液中,过滤干燥得到。

[0017]

一方面,本发明还提供了一种上述的氢甲酰化催化剂的制备方法,包括:

[0018]

s1.高压反应釜中,将单齿亚磷酸酯单体和双齿亚磷酸酯单体按摩尔比为0.01:1~100:1的比例溶于有机溶剂,再加入自由基引发剂,充入压力0.1mpa~5.0mpa的惰性气

体,加热至60~150℃,搅拌聚合0.5~50小时后,在50~80℃减压条件下脱除有机溶剂,得到所述含膦有机多孔聚合物;

[0019]

s2.将所述含膦有机多孔聚合物置于溶有活性金属组分的有机溶剂中,在0~100℃和惰性气体保护氛围下搅拌0.5~50小时,然后在室温下过滤,滤饼真空脱除有机溶剂,即得到所述由含膦有机多孔聚合物上负载活性金属组分的多相催化剂。

[0020]

进一步优选,步骤i)和ii)中所述的有机溶剂是甲醇、乙醇、甲苯、二甲苯、四氢呋喃、二氧六环、二氯甲烷和三氯甲烷中的一种或几种的混合物。

[0021]

进一步优选,步骤i)中所述的自由基引发剂是过氧化二苯甲酰、叔丁基过氧化氢、偶氮二异丁腈和偶氮二异庚腈的一种或几种,所述自由基引发剂与所述共聚单体的质量比为1:100~1:5。

[0022]

另一方面,本发明还进一步提供了上述氢甲酰化催化剂在合烯烃制醛中的应用。优选应用条件为:以混合烯烃、合成气为原料在装有上述非均相氢甲酰化催化剂的反应器中,50~300℃、0.1-10.0mpa压力条件下进行氢甲酰化反应得到醛产品。

[0023]

进一步优选的,所述氢甲酰化催化剂在混合烯烃制醛中的应用中,所述原料混合烯烃包含混合c4~c12烯烃的一种或几种,所述混合烯烃含量为20~100%;所述合成气的主要组分为h2和co,h2和co的体积含量为50%-100%,优选范围为80%-100%, h2/co体积比为0.5-4.0,优选0.8-2.0。

[0024]

所述反应条件:氢甲酰化反应合成气空速为100~20000h-1

,优选1000~10000h-1

;温度范围优选70至200℃;氢甲酰化压力范围优选0.6~3.0mpa。

[0025]

本发明的有益效果在于:

[0026]

本发明提供的非均相氢甲酰化催化剂,其中以不同亚磷酸酯单体共聚形成的载体中含有丰富的p原子,均以p-o键方式结合。载体上的p与rh络合后形成类似均相亚磷酸酯铑膦络合催化剂的高活性催化中心,有利于提高混合烯烃中内烯烃和支链烯烃的反应速率,同时双齿亚磷酸酯邻/间位的乙烯基聚合后提高中心p原子周围的空间位阻,利于直链醛的选择性,在应用于混合烯烃氢甲酰化制醛的反应中,具有高活性、高选择性和催化剂产品易分离的优点。

[0027]

本发明的其他特征和优点将在随后的具体实施方式部分予以详细说明。

具体实施方式

[0028]

以下对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

[0029]

实施例1

[0030][0031]

含膦有机多孔聚合物pol-l1-p(oph)3的合成

[0032]

在氩气气氛下,向100ml的水热反应釜中分别加入无水四氢呋喃(20ml),乙烯基取代的双齿亚磷酸酯单体l1(2.0mmo1),三(4-乙烯基苯)亚磷酸酯(2.0mmo1)和偶氮二异丁腈引发剂(0.2mmo1)。室温下搅拌后在100℃下聚合24小时,产物经离心分离,四氢呋喃洗涤,旋蒸脱除溶剂后得白色含膦有机多孔聚合物pol-l1-p(oph)3。

[0033]

含膦有机多孔聚合物负载铑催化剂rh-pol-l1-p(oph)3的合成

[0034]

称取rh(acac)(co)2(3mg)溶于四氢呋喃(20ml)中,加入1.0克上述制得的含膦有机多孔聚合物,在氩气保护下室温搅拌24小时。离心分离后,用甲苯洗涤产物,室温条件下真空抽除溶剂,即获得适用于烯烃氢甲酰化反应的多孔双亚磷酸聚合物负载铑催化剂 rh-pol-l1-p(oph)3。

[0035]

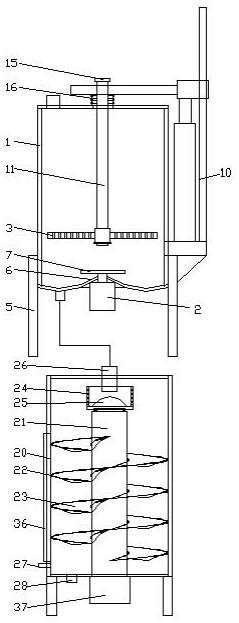

将上述制备的1.0g含膦有机多孔聚合物负载铑催化剂装入5ml固定床反应器中,两端封填惰性瓷球。混合c4烯烃(烯烃含量95%,其中1-丁烯占总丁烯含量的53%,2

‑ꢀ

丁烯占总丁烯含量的47%),用微量恒流泵以流量为0.15ml/min进入反应器,合成气 (h2:co=1:1)空速1000h-1

,在反应温度85℃,压力的2.0mpa条件下进行氢甲酰化反应。产物冷却后用气相色谱分析,结果如表1所示。

[0036]

实施例2

[0037]

替换含膦有机多孔聚合物pol-l1-p(oph)3的聚合溶剂

[0038]

在氩气气氛下,向100ml的水热反应釜中分别加入无水二氧六环(20ml),乙烯基取代的双齿亚磷酸酯单体l1(2.0mmo1),三(4-乙烯基苯)亚磷酸酯(2.0mmo1)和偶氮二异丁腈引发剂(0.2mmo1)。室温下搅拌后在100℃下聚合24小时,产物经离心分离,四氢呋喃洗涤,旋蒸脱除溶剂后得白色含膦有机多孔聚合物pol-l1-p(oph)3。

[0039]

乙烯基取代的双亚磷酸酯单体l1的制备方法、含膦有机多孔聚合物pol-l1-p(oph)3负载铑催化剂的制备以及氢甲酰化反应应用参照实施例1。

[0040]

实施例3

[0041]

提高含膦有机多孔聚合物pol-l1-p(oph)3的聚合温度并延长聚合时间

[0042]

在氩气气氛下,向100ml的水热反应釜中分别加入无水四氢呋喃(20ml),乙烯基取代的双齿亚磷酸酯单体l1(2.0mmo1),三(4-乙烯基苯)亚磷酸酯(2.0mmo1)和偶氮二异丁腈引发剂(0.2mmo1)。室温下搅拌后在150℃下聚合50小时,产物经离心分离,四氢呋喃洗涤,旋蒸脱除溶剂后得白色含膦有机多孔聚合物pol-l1-p(oph)3。

[0043]

乙烯基取代的双亚磷酸酯单体l1的制备和含膦有机多孔聚合物pol-l1-p(oph)3负载铑催化剂的制备参照实施例1。

[0044]

将上述制备的1.0g含膦有机多孔聚合物负载铑催化剂装入5ml固定床反应器中,两端封填惰性瓷球。混合c4烯烃(烯烃含量95%,其中1-丁烯占总丁烯含量的53%,2

‑ꢀ

丁烯占总丁烯含量的47%),用微量恒流泵以流量为0.15ml/min进入反应器,合成气 (h2:co=1:1)空速2000h-1

,在反应温度85℃,压力的2.0mpa条件下进行氢甲酰化反应。产物冷却后用气相色谱分析,结果如表1所示。

[0045]

实施例4

[0046][0047]

含膦有机多孔聚合物pol-l2-p(oph)3的合成

[0048]

在氩气气氛下,向100ml的水热反应釜中分别加入无水四氢呋喃(20ml),乙烯基取代的双齿亚磷酸酯单体l2(2.0mmo1),三(4-乙烯基苯)亚磷酸酯(2.0mmo1)和偶氮二异丁腈引发剂(0.2mmo1)。室温下搅拌后在90℃下聚合24小时,产物经离心分离,四氢呋喃洗涤,旋蒸脱除溶剂后得白色含膦有机多孔聚合物pol-l2-p(oph)3。

[0049]

含膦有机多孔聚合物pol-l2-p(oph)3负载铑催化剂的制备方法参照实施例1。

[0050]

将上述制备的1.0g含膦有机多孔聚合物负载铑催化剂装入5ml固定床反应器中,两端封填惰性瓷球。混合c4烯烃(烯烃含量95%,其中1-丁烯占总丁烯含量的53%,2

‑ꢀ

丁烯占总丁烯含量的47%),用微量恒流泵以流量为0.15ml/min进入反应器,合成气 (h2:co=1:1)空速1000h-1

,在反应温度85℃,压力的1.8mpa条件下进行氢甲酰化反应。产物冷却后用气相色谱分析,结果如表1所示。

[0051]

实施例5

[0052][0053]

含膦有机多孔聚合物pol-l3-p(oph)3的合成

[0054]

在氩气气氛下,向100ml的水热反应釜中分别加入无水四氢呋喃(20ml),乙烯基取代的双齿亚磷酸酯单体l3(2.0mmo1),三(4-乙烯基苯)亚磷酸酯(2.0mmo1)和偶氮二异丁腈引发剂(0.2mmo1)。室温下搅拌后在90℃下聚合24小时,产物经离心分离,四氢呋喃洗涤,旋蒸脱除溶剂后得白色含膦有机多孔聚合物pol-l3-p(oph)3。

[0055]

含膦有机多孔聚合物pol-l3-p(oph)3负载铑催化剂的制备方法参照实施例1

[0056]

将上述制备的1.0g含膦有机多孔聚合物负载铑催化剂装入5ml固定床反应器中,

两端封填惰性瓷球。混合c4烯烃(烯烃含量95%,其中1-丁烯占总丁烯含量的53%,2

‑ꢀ

丁烯占总丁烯含量的47%),用微量恒流泵以流量为0.15ml/min进入反应器,合成气 (h2:co=1:1)空速1000h-1

,在反应温度90℃,压力的2.0mpa条件下进行氢甲酰化反应。产物冷却后用气相色谱分析,结果如表1所示。

[0057]

实施例6

[0058][0059]

含膦有机多孔聚合物pol-l4-p(oph)3的合成

[0060]

在氩气气氛下,向100ml的水热反应釜中分别加入无水四氢呋喃(20ml),乙烯基取代的双齿亚磷酸酯单体l4(2.0mmo1),三(4-乙烯基苯)亚磷酸酯(2.0mmo1)和偶氮二异丁腈引发剂(0.2mmo1)。室温下搅拌后在90℃下聚合24小时,产物经离心分离,四氢呋喃洗涤,旋蒸脱除溶剂后得白色含膦有机多孔聚合物pol-l4-p(oph)3。

[0061]

含膦有机多孔聚合物pol-l4-p(oph)3负载铑催化剂的制备方法参照实施例1

[0062]

将上述制备的1.0g含膦有机多孔聚合物负载铑催化剂装入5ml固定床反应器中,两端封填惰性瓷球。混合c4烯烃(烯烃含量90%,其中1-丁烯占总丁烯含量的53%,2

‑ꢀ

丁烯占总丁烯含量的47%),用微量恒流泵以流量为0.15ml/min进入反应器,合成气 (h2:co=1:1)空速1000h-1

,在反应温度85℃,压力的2.0mpa条件下进行氢甲酰化反应。产物冷却后用气相色谱分析,结果如表1所示。

[0063]

实施例7

[0064][0065]

含膦有机多孔聚合物pol-l5-p(oph)3的合成

[0066]

在氩气气氛下,向100ml的水热反应釜中分别加入无水甲苯(20ml),乙烯基取代的双齿亚磷酸酯单体l5(2.0mmo1),三(4-乙烯基苯)亚磷酸酯(2.0mmo1)和偶氮二异丁腈引发剂(0.2mmo1)。室温下搅拌后在100℃下聚合24小时,产物经离心分离,四氢呋喃洗涤,旋蒸脱除溶剂后得白色含膦有机多孔聚合物pol-l5-p(oph)3。

[0067]

含膦有机多孔聚合物pol-l5-p(oph)3负载铑催化剂的制备方法以及氢甲酰化反应条件参照实施例1

[0068]

实施例8

[0069][0070]

含膦有机多孔聚合物pol-l6-p(oph)3的合成

[0071]

在氩气气氛下,向100ml的水热反应釜中分别加入无水四氢呋喃(20ml),乙烯基取代的双齿亚磷酸酯单体l6(2.0mmo1),三(4-乙烯基苯)亚磷酸酯(2.0mmo1)和偶氮二异丁腈引发剂(0.2mmo1)。室温下搅拌后在100℃下聚合24小时,产物经离心分离,四氢呋喃洗涤,旋蒸脱除溶剂后得白色含膦有机多孔聚合物pol-l6-p(oph)3。

[0072]

含膦有机多孔聚合物pol-l6-p(oph)3负载铑催化剂的制备方法以及氢甲酰化反应条件参照实施例1。

[0073]

实施例9

[0074]

更换含膦有机多孔聚合物pol-l6-p(oph)3的聚合引发剂

[0075]

在氩气气氛下,向100ml的水热反应釜中分别加入无水四氢呋喃(20ml),乙烯基取代的双齿亚磷酸酯单体l6(2.0mmo1),三(4-乙烯基苯)亚磷酸酯(2.0mmo1)和偶氮二异庚腈引发剂(0.2mmo1)。室温下搅拌后在100℃下聚合24小时,产物经离心分离,四氢呋喃洗涤,旋蒸脱除溶剂后得白色含膦有机多孔聚合物pol-l6-p(oph)3。

[0076]

乙烯基取代的双亚磷酸酯单体l6的制备方法和含膦有机多孔聚合物负载铑催化剂的制备方法参照实施例8。

[0077]

将上述制备的1.0g含膦有机多孔聚合物负载铑催化剂装入5ml固定床反应器中,两端封填惰性瓷球。混合c4烯烃(烯烃含量95%,其中1-丁烯占总丁烯含量的53%,2

‑ꢀ

丁烯占总丁烯含量的47%),用微量恒流泵以流量为0.15ml/min进入反应器,合成气 (h2:co=1:1)空速1000h-1

,在反应温度85℃,压力的2.2mpa条件下进行氢甲酰化反应。产物冷却后用气相色谱分析,结果如表1所示。

[0078]

实施例10

[0079]

更换含膦有机多孔聚合物pol-l6-p(oph)3的聚合引发剂

[0080]

在氩气气氛下,向100ml的水热反应釜中分别加入无水四氢呋喃(20ml),乙烯基取代的双齿亚磷酸酯单体l6(2.0mmo1),三(4-乙烯基苯)亚磷酸酯(2.0mmo1)和过氧化二苯甲酰引发剂(0.2mmo1)。室温下搅拌后在100℃下聚合24小时,产物经离心分离,四氢呋喃洗涤,旋蒸脱除溶剂后得白色含膦有机多孔聚合物pol-l6-p(oph)3。

[0081]

乙烯基取代的双亚磷酸酯单体l6的制备方法和含膦有机多孔聚合物负载铑催化剂的制备方法参照实施例8。

[0082]

将上述制备的1.0g含膦有机多孔聚合物负载铑催化剂装入5ml固定床反应器中,两端封填惰性瓷球。混合c4烯烃(烯烃含量95%,其中1-丁烯占总丁烯含量的53%,2

‑ꢀ

丁烯占总丁烯含量的47%),用微量恒流泵以流量为0.15ml/min进入反应器,合成气 (h2:co=1:1)空速1000h-1

,在反应温度80℃,压力的2.0mpa条件下进行氢甲酰化反应。产物冷却后用

气相色谱分析,结果如表1所示。

[0083]

实施例11

[0084]

更换含膦有机多孔聚合物pol-l6-p(oph)3的聚合引发剂用量

[0085]

在氩气气氛下,向100ml的水热反应釜中分别加入无水四氢呋喃(20ml),乙烯基取代的双齿亚磷酸酯单体l6(2.0mmo1),三(4-乙烯基苯)亚磷酸酯(2.0mmo1)和偶氮二异丁腈引发剂(0.4mmo1)。室温下搅拌后在100℃下聚合24小时,产物经离心分离,四氢呋喃洗涤,旋蒸脱除溶剂后得白色含膦有机多孔聚合物pol-l6-p(oph)3。

[0086]

乙烯基取代的双亚磷酸酯单体l6的制备方法、含膦有机多孔聚合物负载铑催化剂的制备方法和氢甲酰化反应参照实施例8。

[0087]

对比例1

[0088]

含膦有机多孔聚合物pol-p(oph)3的合成

[0089]

在氩气气氛下,向100ml的水热反应釜中分别加入无水四氢呋喃(20ml),三(4-乙烯基苯)亚磷酸酯(4.0mmo1)和偶氮二异丁腈引发剂(0.2mmo1)。室温下搅拌后在100℃下聚合24小时,产物经离心分离,四氢呋喃洗涤,旋蒸脱除溶剂后得白色含膦有机多孔聚合物pol-p(oph)3。

[0090]

含膦有机多孔聚合物负载铑催化剂rh-pol-p(oph)3的合成

[0091]

称取rh(acac)(co)2(3mg)溶于四氢呋喃(20ml)中,加入1.0克上述制得的含膦有机多孔聚合物,在氩气保护下室温搅拌24小时。离心分离后,用甲苯洗涤产物,室温条件下真空抽除溶剂,即获得适用于烯烃氢甲酰化反应的多孔双亚磷酸聚合物负载铑催化剂 rh-pol-p(oph)3。

[0092]

将上述制备的1.0g含膦有机多孔聚合物负载铑催化剂装入5ml固定床反应器中,两端封填惰性瓷球。混合c4烯烃(烯烃含量95%,其中1-丁烯占总丁烯含量的53%,2

‑ꢀ

丁烯占总丁烯含量的47%),用微量恒流泵以流量为0.15ml/min进入反应器,合成气 (h2:co=1:1)空速1000h-1

,在反应温度85℃,压力的2.0mpa条件下进行氢甲酰化反应。产物冷却后用气相色谱分析,结果如表1所示。

[0093]

表1实施例1-11中合成的催化剂催化混合c4烯烃氢甲酰化反应结果

[0094]

[0095]

实施例12

[0096]

催化剂rh-pol-l1-p(oph)3的制备参照实施例1

[0097]

将上述制备的1.0g含膦有机多孔聚合物负载铑催化剂装入5ml固定床反应器中,两端封填惰性瓷球。混合c4~6烯烃(烯烃含量93%,其中端烯烃占总烯烃含量86%,内烯烃占总烯烃含量14%),用微量恒流泵以流量为0.15ml/min进入反应器,合成气 (h2:co=1:1)空速1000h-1

,在反应温度85℃,压力的1.8mpa条件下进行氢甲酰化反应。产物冷却后用气相色谱分析,结果如表2所示。

[0098]

实施例13

[0099]

催化剂rh-pol-l1-p(oph)3的制备参照实施例1

[0100]

将上述制备的1.0g含膦有机多孔聚合物负载铑催化剂装入5ml固定床反应器中,两端封填惰性瓷球。混合c7~9烯烃(烯烃含量90%,其中端烯烃占总烯烃含量90%,内烯烃占总烯烃含量10%),用微量恒流泵以流量为0.15ml/min进入反应器,合成气 (h2:co=1:1)空速1000h-1

,在反应温度85℃,压力的1.6mpa条件下进行氢甲酰化反应。产物冷却后用气相色谱分析,结果如表2所示。

[0101]

实施例14

[0102]

催化剂rh-pol-l1-p(oph)3的制备参照实施例1

[0103]

将上述制备的1.0g含膦有机多孔聚合物负载铑催化剂装入5ml固定床反应器中,两端封填惰性瓷球。混合c10~12烯烃(烯烃含量70%,其中端烯烃占总烯烃含量82%,内烯烃占总烯烃含量18%),用微量恒流泵以流量为0.15ml/min进入反应器,合成气 (h2:co=1:1)空速1500h-1

,在反应温度85℃,压力的1.6mpa条件下进行氢甲酰化反应。产物冷却后用气相色谱分析,结果如表2所示。

[0104]

实施例15

[0105]

催化剂rh-pol-l1-p(oph)3的制备参照实施例1

[0106]

将上述制备的1.0g含膦有机多孔聚合物负载铑催化剂装入5ml固定床反应器中,两端封填惰性瓷球。混合c10~12烯烃(烯烃含量70%,其中端烯烃占总烯烃含量82%,内烯烃占总烯烃含量18%),用微量恒流泵以流量为0.15ml/min进入反应器,合成气 (h2:co=1:1)空速2000h-1

,在反应温度100℃,压力的1.6mpa条件下进行氢甲酰化反应。产物冷却后用气相色谱分析,结果如表2所示。

[0107]

表2实施例12-15中合成的催化剂催化混合烯烃氢甲酰化反应结果

[0108]

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。