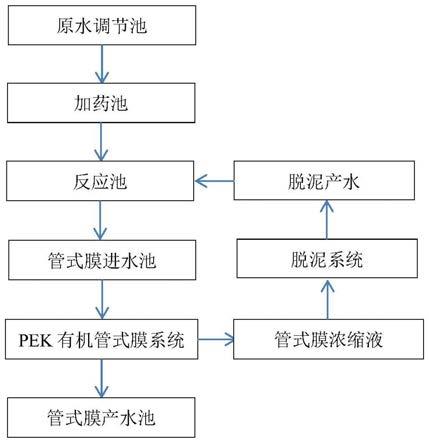

1.本发明涉及锂离子电池材料领域,尤其涉及一种正极为富锂锰材料的锂离子二次电池 的表面残碱清洗的方法。

背景技术:

2.随着新能源产业的飞速发展,对锂离子正极材料技术性能的要求越来越高。近年来, 富锂锰基正极材料(简称富锂材料),因其高比容量(》250mah/g)和低廉的价格受到广 泛关注,被认为是具有广泛应用前景的下一代锂离子电池正极材料之一。但是,富锂锰基 锂离子电池正极材料碱性过高,这是由于吸附在材料表面的h2o与空气中的co2反应生成 h2co3,致使材料表面水分的ph降至5.5左右,弱酸性的co

32-很容易从材料表面晶格中 夺取li

,生成li2co3和lioh。富锂锰基正极材料制备过程中残留下来的杂质不仅导致材 料电化学性能和储存性能恶化,而且给电池带来安全隐患,因此,必须尽可能地将其彻底 除去。采用去离子水洗涤富锂锰基正极材料是一条既方便又经济的途径但是,在洗涤过程 中,如何保证既能完全除去在制备过程中残留下来的含锂杂质,又要防止洗涤过程中新物 相的大量生成,仍然是本领域技术人员面临的挑战。

3.总之,针对目前锂离子材料表面残碱所面临的一系列问题。本领域迫切需要寻求一种 有效的清洗方法。对富锂锰正极材料采用微波水洗处理,通过水洗时间获得降碱效果,以 期为降低富锂锰基正极材料残碱提供新的方法和借鉴。

技术实现要素:

4.本发明的目的在于克服现有富锂锰正极料表面残碱而导致电池性能下降的不足,提供 一种更适合和实用性强的正极为富锂锰材料的锂离子电池清洗方法,以达到去除残碱、提 高储能电池循环寿命和电性能的目的。为了实现本发明的目的,本发明提供了如下的技术 方案:

5.本发明涉及一种用于锂离子电池的富锂锰基材料表面残碱清洗的方法,其特征在于包 括如下步骤:

6.(1)通过共沉淀法得到富锂层状氢氧化物前驱体;

7.(2)将步骤(1)中得到的前驱体和氢氧化锂混合并使用球磨机将其混合均匀,然后 在通入空气箱式炉内将混合物进行350-450℃煅烧10-14h,800-900℃煅烧10-14h,850

‑ꢀ

950℃煅烧10-14h,再随炉温自然冷却且将煅烧后的正极料研磨过400目筛子得到的 li

x

mnynizo2正极料,其中,x为1.1-1.5,y为0.5-0.6,z为0.3-0.4将正极料放置3-9个月 进行微波水洗处理;放置过程中正极料与空气中的co2和水分会形成表面残碱,后期通过 清洗去除表面残碱,可以使正极料长时间后性能保持。

8.(3)将步骤(2)得到的富锂锰正极料与去离子水置于容器中放入微波炉,在惰性气 氛下进行水洗,去离子水和富锂锰正极料质量比为1.5-4:1,微波水洗温度为40-50℃,微 波功率为350-450w,微波时间为25-35min,洗涤完成后进行抽滤,置于60-80℃真空干 燥箱

烧得到富锂锰基正极料。正极是用80wt.%所制备的正极料、10wt.%聚偏二氟乙烯(pvdf) 粘合剂和10wt.%乙炔黑的浆料制备的。将得到的浆料涂布在铝箔上。干燥、滚压后,将 得到的正极片冲片,得到直径为1.2cm的圆片。

24.负极的制备:购买的金属锂片。

25.电池的装配:将实验所需物品放入60℃的烘箱进行12h的烘干处理。随后在氩气保 护的手套箱中组装cr2032扣式电池,其中负极为金属锂,电解液为1mol/l lipf6溶解在 碳酸亚乙酯(ec)/碳酸二甲酯(dec)/碳酸乙基甲基酯(emc)(体积比为1:1:1)的混 合溶液。电池组装顺序为负极壳-金属锂-隔膜-正极片-垫片-弹片-正极壳。电压设定为 2.00~4.20v,使用中国深圳市新威尔电子有限公司生产的电化学测试设备进行电化学性能 测试。

26.2.清洗方案

27.将富锂锰正极片冲片与去离子水置于同一烧杯中放入微波炉,在氮气气氛下进行水 洗,去离子水和富锂锰正极料质量比为2:1,微波水洗温度为45℃,微波功率为400 w,微波时间分别按照10,20,30,40,50min进行洗涤,洗涤完成后进行抽滤,置于 70℃真空干燥箱中进行干燥,干燥时间为18h即得到水洗样品。

28.3.结果与讨论

29.从图1能明显看到材料团聚为大颗粒并且一次颗粒之间形成表面残碱使得一次颗粒裸 露的比表面积减少,从而影响其放电能力。由图2所示,在经过10,20,30,40,50min 微波水洗处理后样品分别进行了微观形貌观察,微波水洗处理前后物料均呈现板条状,微 波水洗处理后的颗粒出现很大程度的分散,使更多一次颗粒裸露出来,且一次颗粒表面形 貌无明显破坏,未出现凹陷裂纹等。随着微波水洗时间能观察到团聚的分子呈现出较为明 显的变化,颗粒表面板条线越来越明显。在合适的微波时间处理下,团聚的大颗粒被打散 变成小颗粒,小颗粒本身未遭破坏。说明在合适的微波水洗时间下对富锂锰正极材料进行 的处理不会破坏材料的一次颗粒表面形貌。

30.表1为不同水洗时间的富锂锰正极材料表面残碱测试结果。可以看到随着水洗时间继 续延长,材料表面残碱出现先下降后上升的趋势(在较短时间内表面残碱呈现下降趋势是 由于表面残碱在微波辅助去离子水中脱离材料一次颗粒表面)后期上升(由于洗时间过长 导致材料表面的部分锂离子析出与h2o和co2形成残碱附着于材料表面)。水洗30min 时,li2co3含量为0.1600%,lioh含量为0.0023%,此时表面游离锂含量最低。

31.表1富锂锰正极材料不同水洗时间的表面残碱

[0032][0033][0034]

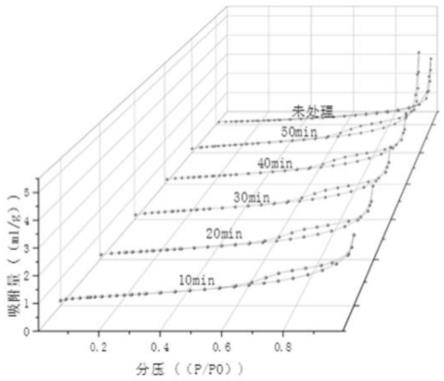

从图3可以观察到,经过水洗处理的材料吸附脱附等温线为第三类等温线,相对压力 越大,吸附量越多。吸附质与吸附剂表面相互作用非常弱。从图中可以看到脱附等温线与 脱附等温线不重合,脱附等温线在吸附等温线的上方,产生吸附滞后,形成一个吸附滞后 环。且未进行水洗处理材料的吸脱附的滞后环很小且上下闭合点相距非常近并且吸附支很 陡有延迟凝聚现象出现,说明未水洗材料的孔径分布十分窄,网格效应非常小。经过

的含量越少锂离子的扩散能力越强,残碱减少锂离子扩散过程中阻力减少。

[0046]

图6给出了未水洗和不同水洗时间材料的初始循环曲线。在2.0v~4.2v电压范围 内,0.2c时,原始材料的比容量为70.69mah g-1

。与原始样品相比,30min水洗处理样品 的比容量128.91mah g-1

。同时,经过50次循环后,30min水洗样品的容量保持率为 96.49%(0.2c)优于原始样品92.96%。结果表明,水洗后样品具有更高的比容量和容量 保持能力,并显示出更强的循环稳定性。

[0047]

本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本发明,而并 非用作为对本发明的限定,只要在本发明的实质精神范围内,对以上所述实施例的变化、 变型都将落在本发明的权利要求范围内。

技术特征:

1.一种用于锂离子电池的富锂锰基材料表面残碱清洗的方法,其特征在于包括如下步骤:(1)通过共沉淀法得到富锂层状氢氧化物前驱体;(2)将步骤(1)中得到的前驱体和氢氧化锂混合并使用球磨机将其混合均匀,然后在通入空气箱式炉内将混合物进行350-450℃煅烧10-14h,800-900℃煅烧10-14h,850-950℃煅烧10-14h,再随炉温自然冷却且将煅烧后的正极料研磨过400目筛子得到的li

x

mn

y

ni z

o2正极料,其中,x为1.1-1.5,y为0.5-0.6,z为0.3-0.4将正极料放置3-9个月进行微波水洗处理;(3)将步骤(2)得到的富锂锰正极料与去离子水置于容器中放入微波炉,在惰性气氛下进行水洗,去离子水和富锂锰正极料质量比为1.5-4:1,微波水洗温度为40-50℃,微波功率为350-450w,微波时间为25-35min,洗涤完成后进行抽滤,置于60-80℃真空干燥箱中进行干燥,干燥时间为12-24h即得。2.根据权利要求1所述的方法,所述的微波时间为28-32min。3.根据权利要求1所述的方法,所述通过共沉淀法得到富锂层状氢氧化物前驱体是指将硫酸镍、硫酸锰原料称重,混合后加入去离子水配成金属离子浓度为1-3mol/l的溶液,称取naoh并加入络合剂氨水溶液与去离子水配成3-5mol/l的混合碱溶液。4.根据权利要求1所述的方法,步骤(3)中的惰性气氛是n2。5.根据权利要求1所述的方法,所述微波水洗是指通过微波直接加热。6.权利要求1~5任意一项所述方法得到的富锂锰基正极料用于锂离子电池。

技术总结

本发明公开了一种用于锂离子电池的富锂锰基材料表面残碱清洗的方法,其特征在于包括如下步骤:通过共沉淀法得到富锂层状氢氧化物前驱体;将正极料放置3-9个月进行微波水洗处理;微波水洗处理是指富锂锰正极料与去离子水置于容器中放入微波炉,在惰性气氛下进行水洗,去离子水和富锂锰正极料质量比为1.5-4:1,微波水洗温度为40-50℃,微波功率为350-450W,微波时间为25-35min,洗涤完成后进行抽滤,置于60-80℃真空干燥箱中进行干燥,干燥时间为12-24h即得。本发明开发了一种针对2.0-4.2V电压下循环的富锂锰材料表面残碱清洗方案,可以同时降低材料的内阻,表面残碱降低,且清洗后材料比表面积增大,显示出更好的电化学性能。显示出更好的电化学性能。显示出更好的电化学性能。

技术研发人员:钟盛文 文萌

受保护的技术使用者:江西理工大学

技术研发日:2022.06.15

技术公布日:2022/9/13

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。