1.本发明涉及电子元器件测试设备技术领域,尤其涉及一种电子元器件半自动检测分选设备。

背景技术:

2.电子元器件是电子元件和小型的机器、仪器的组成部分,其本身常由若干零件构成,可以在同类待测件中通用;常指电器、无线电、仪表等工业的某些零件,是电容、晶体管、游丝、发条等电子器件的总称。常见的有二极管等。

3.电子元器件包括:电阻、电容、电感、电位器、电子管、散热器、机电元件、连接器、半导体分立器件、电声器件、激光器件、电子显示器件、光电器件、传感器、电源、开关、微特电机、电子变压器、继电器、印制电路板、集成电路、各类电路、压电、晶体、石英、陶瓷磁性材料、印刷电路用基材基板、电子功能工艺专用材料、电子胶(带)制品、电子化学材料及部品等。

4.其中,连接器也叫接插件,一般是指电器接插件。即连接两个有源器件的器件,传输电流或信号。现有生产过程中,需要将接插件跟有源器件结合进行插拔力测试,并根据测试结果进行分类,这些接插件比较小巧不便于采用大型机械中进行检测,由于种种技术限制基本采用人工测试,但是人工测试的方式劳动强度大,效率低下,长时间测试工人容易疲劳测试效率更低。

技术实现要素:

5.有鉴于此,本发明的目的是提供一种电子元器件半自动检测分选设备,解决人工检测劳动强度大、效率低的问题。

6.本发明通过以下技术手段解决上述技术问题:

7.一种电子元器件半自动检测分选设备,包括箱体以及安装于箱体安装平面上的检测机构,检测机构包括自动上料机构、插拔力测试机构以及第一下料盒,自动上料机构和第一下料盒均安装于箱体内的安装平面上,插拔力测试机构悬架于自动上料机构和第一下料盒的正上方,

8.自动上料机构包括第一直线模组、三位夹持器和振动盘,第一直线模组安装于箱体内的安装平面上,三位夹持器安装于第一直线模组滑块的侧壁上,振动盘安装于箱体内的安装平面上,振动盘位于第一直线模组的端部,三位夹持器与第一直线模组上的滑块转动连接,三位夹持器有上位、中位以及下位三种位置状态,当三位夹持器位于中位状态,且第一直线模组的滑块位于靠近振动盘的一端时,三位夹持器的夹爪能抓夹振动盘出料口的待测件;

9.插拔力测试机构包括第二直线模组、第三直线模组、拉压力传感器、kk模组以及针规,第二直线模组通过支架悬架于第一直线模组的正上方,第三直线模组安装于第二直线模组滑块的侧壁上,拉压力传感器与kk模组均安装于第三直线模组的滑块上,针规安装于

拉压力传感器的底部;

10.第一下料盒上开设有第一仓位和第二仓位,第一仓位和第二仓位沿着第一直线模组依次排列。

11.通过振动盘将待测件的排序后,在第一直线模组和第二直线模组的配合下,三位夹持器将已经排序的待测件夹持并传送至针规的正下方,在第三直线模组的控制下,第三直线模组的滑块带动拉压力传感器和针规上下移动,进行插拔力测试,测试完后,第一直线模组根据测试结果将待测件移至第一仓位或第二仓位上方进行自动下料,从而实现自动测试和自动分选功能。

12.优选的,振动盘与箱体之间采用插销连接。便于快速更换不同类型的振动盘。

13.优选的,还包括手动上料机构、第二下料盒以及安装于第三直线模组滑块侧壁的下料夹爪,手动上料机构与自动上料机构并排设置,手动上料机构包括第四直线模组以及夹持部,第四直线模组安装于箱体内的安装平面上,夹持部安装于第四直线模组的滑块上,第二下料盒安装于箱体内的安装平面上且与第一下料盒并排设置,第二下料盒上开设有第三仓位和第四仓位,第三仓位和第四仓位并排设置。

14.通过人工操作将待测件装夹于夹持部上,在第二直线模组和第四直线模组的配合下,将针规移至待测件的正上方,在第三直线模组的控制下,第三直线模组的滑块带动拉压力传感器和针规上下移动,进行插拔力测试,测试完后,在第三直线模组和第四直线模组的配合下,下料夹爪将待测件夹出消公差组件,第二直线模组根据测试结构将待测件移至第三仓位或第四仓位的正上方进行自动下料,从而实现自动测试和自动分选功能。

15.优选的,夹持部包括夹具和消公差组件,夹具安装于第四直线模组的滑块上,消公差组件夹持于夹具上,消公差组件包括底板以及抵持板,底板上设有凸台,凸台顶部开设有用于放置待测件的腔体,凸台两侧开设有与腔体连通的通孔,抵持板可拆卸连接于底板凸台的两侧,抵持板靠近凸台的一侧设置有弹性部件,弹性部件能够插入通孔中。

16.待测件通过消公差组件夹持于夹具上,可以根据待测件的型号设计不同腔型的消公差组件,只需要更换不同型号的消公差组件就能测试不同型号的待测件,无须更换夹具,适用范围更广。

17.优选的,底板上设有定位孔,第四直线模组的滑块上设有与定位孔相配合的定位柱。便于消公差组件快速定位,而且方便夹具夹持。

18.优选的,箱体底部安装有带锁止功能的万向轮。便于设备移动。

19.优选的,箱体底部安装有可调节高度的脚杯。便于调节设备的高度以适应不同地面。

20.本发明的有益效果:通过自动上料机构进行自动上料,在插拔力测试机构的控制下进行自动测试,测试结束后,自动上料机构根据测试结果将待测件移至不同仓位上方进行自动下料,实现自动测试和自动分选功能。

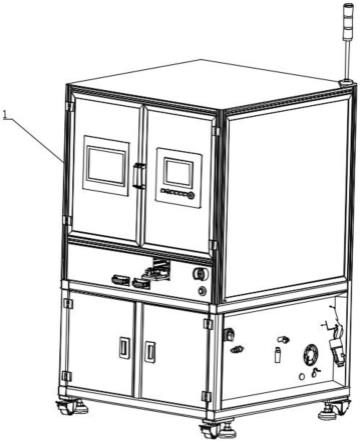

附图说明

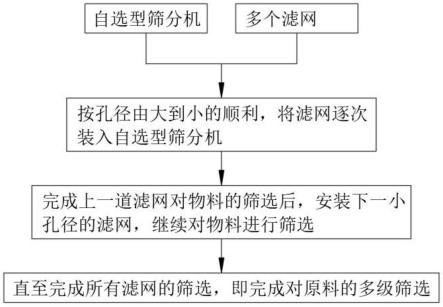

21.图1是本发明的整体结构示意图;

22.图2是本发明箱体上部分的内部结构示意图;

23.图3是本发明自动上料机构的结构示意图;

24.图4是本发明三位夹持器的结合示意图;

25.图5是本发明插拔力测试机构的结构示意图;

26.图6是本发明第三直线模组上滑块的结构示意图;

27.图7是本发明手动上料机构的结构示意图;

28.图8是本发明夹持部的机构示意图;

29.图9是本发明消公差组件的结构示意图;

30.图10是本发明第四直线模组上滑块的结构示意图;

31.其中,1-箱体、2-检测机构、3-自动上料机构、4-插拔力测试机构、5-第一下料盒、6-第一直线模组、7-三位夹持器、8-振动盘、9-第二直线模组、10-第三直线模组、11-拉压力传感器、12-kk模组、13-针规、14-手动上料机构、15-第二下料盒、16-下料夹爪、17-第四直线模组、18-夹持部、19-夹具、20-消公差组件、21-底板、22-抵持板。

具体实施方式

32.以下将结合附图和具体实施例对本发明进行详细说明:

33.如图1至图10所示

34.一种电子元器件半自动检测分选设备,包括箱体1以及安装于箱体1安装平面上的检测机构2,箱体1通过安装平面分为上下两个部分,上部分用于安装检测机构2,下部分用于安装提供动力的驱动系统,箱体1外壳上设有控制器,控制器控制设备的全部启停,检测机构2包括自动上料机构3、插拔力测试机构4以及第一下料盒5,自动上料机构3和第一下料盒5均安装于箱体1上半部的内底面,自动上料机构3和第一下料盒5相互平行,插拔力测试机构4悬架于自动上料机构3和第一下料盒5的正上方,

35.自动上料机构3包括第一直线模组6、三位夹持器7和振动盘8,第一直线模组6安装于箱体1内的安装平面上,三位夹持器7安装于第一直线模组6滑块的侧壁上,第一直线模组6用于驱动三位夹持器7直线移动,振动盘8安装于箱体1的内底面,振动盘8位于第一直线模组6的端部,振动盘8是一种自动辅助送料设备,振动盘8用于将待测件有序地排列出来,三位夹持器7与第一直线模组6上的滑块转动连接,三位夹持器7有上位、中位以及下位三种位置状态,三位夹持器7在驱动系统的控制下能进行上位、中位以及下位三种位置自动转化,当三位夹持器7位于中位状态,且第一直线模组6的滑块滑至靠近振动盘8的一端时,三位夹持器7的夹爪能抓夹振动盘8出料口的电子元器件;

36.插拔力测试机构4包括第二直线模组9、第三直线模组10、拉压力传感器11、kk模组12以及针规13,第二直线模组9通过支架悬架于第一直线模组6的正上方,第二直线模组9与第一直线模组6相互垂直设置,第三直线模组10安装于第二直线模组9滑块的侧壁上,第三直线模组10在空间上竖直设置,第三直线模组10的滑块在空间中上下滑动,拉压力传感器11与kk模组12均安装于第三直线模组10的滑块上,拉压力传感器11安装于第三直线模组10滑块的低端,kk模组12安装于第三直线模组10滑块远离第二直线模组9的一侧,拉压力传感器11和kk模组12的连线与第二直线模组9相互垂直,拉压力传感器11用于测试拉压力,即插拔力,kk模组12又称工业机械人,是由马达驱动的移动平台,由滚珠螺杆和u型线性滑轨导引构成,其滑座同时为滚珠螺杆的驱动螺帽及线性滑轨的导引滑块,kk模组12用于高精度定位待测件,将待测件和针规13精确定位方便测试,针规13安装于拉压力传感器11的底部,

针规13与拉压力传感器11可拆卸连接,便于根据待测件的型号更换不同型号的针规13,针规13是一种由白钢制成的硬度较高的具有特定尺寸的圆棒,用于模拟有源器件,针规13在拉压力传感器11的拉压下跟待测件进行插合,用于测试待测件连接有源器件的插拔力;

37.第一下料盒5上开设有第一仓位和第二仓位,第一仓位和第二仓位沿着第一直线模组6依次排列,第一仓位和第二仓位分别用于盛放合格品和残次品,第一下料盒5通过滑轨与箱体1滑动连接,第一下料盒5能从箱体1中完全拉出来。

38.通过振动盘8将待测件的排序后,在第一直线模组6和第二直线模组9的配合下,三位夹持器7将已经排序的待测件夹持并传送至针规13的正下方,在第三直线模组10的控制下,第三直线模组10的滑块带动拉压力传感器11和针规13上下移动,进行插拔力测试,测试完后,第一直线模组6根据测试结果将待测件移至第一仓位或第二仓位上方进行自动下料,从而实现自动测试和自动分选功能。

39.具体的,振动盘8与箱体1之间采用插销连接。方便快速更换不同类型的振动盘8,以便于适应不同型号的待测件,提高设备的适用范围。

40.具体的,还包括手动上料机构14、第二下料盒15以及安装于第三直线模组10滑块侧壁的下料夹爪16,下料夹爪16安装于第三直线模组10滑块朝向手动上料机构14的侧壁上,手动上料机构14与自动上料机构3并排设置,手动上料机构14用于手动装夹小批量的异形待测件,手动上料机构14包括第四直线模组17以及夹持部18,第四直线模组17安装于箱体1内的安装平面上,第四直线模组17与第一直线模组6相互平行,夹持部18安装于第四直线模组17的滑块上,第二下料盒15安装于箱体1内的安装平面上且与第一下料盒5并排设置,第二下料盒15通过滑轨与箱体1滑动连接,第一下料盒5能从箱体1中完全拉出来,第二下料盒15上开设有第三仓位和第四仓位,第三仓位和第四仓位并排设置,第三仓位和第四仓位分别用于盛放合格品以及残次品。

41.通过人工操作将待测件装夹于夹持部18上,在第二直线模组9和第四直线模组17的配合下,将针规13移至待测件的正上方,在第三直线模组10的控制下,第三直线模组10的滑块带动拉压力传感器11和针规13上下移动,进行插拔力测试,测试完后,在第三直线模组10和第四直线模组17的配合下,下料夹爪16将待测件夹出消公差组件20,第二直线模组9根据测试结构将待测件移至第三仓位或第四仓位的正上方进行自动下料,从而实现自动测试和自动分选功能。

42.具体的,夹持部18包括夹具19和消公差组件20,夹具19安装于第四直线模组17的滑块上,消公差组件20夹持于夹具19上,消公差组件20与夹具19可拆卸连接,消公差组件20包括底板21以及抵持板22,底板21上设有凸台,凸台顶部开设有用于放置待测件的腔体,腔体略大于待测件,凸台两侧开设有与腔体连通的通孔,通过的数量为多个,抵持板22可拆卸连接于底板21凸台的两侧,抵持板22与底板21之间的松紧度可以自由调节,抵持板22靠近凸台的一侧设置有弹性部件,弹性部件能够插入通孔中,待测件放入腔体后,将抵持板22紧固在底板21的凸台上,此时待测件两侧的弹性部件将待测件挤压住,此设置采用弹性部件固定待测件可以消除待测件的公差,避免待测件由于尺寸偏小夹持不到,造成夹持不稳定的现象。

43.待测件通过消公差组件20夹持于夹具19上,可以根据待测件的型号设计不同腔型的消公差组件20,只需要更换不同型号的消公差组件20就能测试不同型号的待测件,无须

更换夹具19,适用范围更广。

44.具体的,底板21上设有定位孔,第四直线模组17的滑块上设有与定位孔相配合的定位柱。便于消公差组件20快速定位,而且方便夹具19夹持。

45.具体的,箱体1底部安装有带锁止功能的万向轮。便于设备移动。

46.具体的,箱体1底部安装有可调节高度的脚杯。便于调节设备的高度以适应不同地面。

47.本发明的使用方法如下:本发明设有自动上料和手动上料两种上料方式,自动上料方式用于传送大批量圆柱形待测件,手动上量方式用于传送小批量异形待测件。其中,自动上料方式通过振动盘8将待测件排序后,三位夹持器7转至中位,同时第一直线模组6滑块移至振动盘8一端,三位夹持器7完成取料动作,然后三位夹持器7转至上位,同时kk模组12引导第一直线模组6滑块移至针规13正下方,然后第三直线模组10滑块上下移动带动拉压力传感器11和针规13上下移动,进行插拔力测试,测试完后,第一直线模组6根据测试结果移至第一仓位或者第二仓位上方,同时三位夹持器7转至下位进行下料;手动上料方式通过人工将待测件安装于夹具19夹持的消公差组件20中,然后启动人工上料侧测试系统,第二直线模组9将滑块移至第四直线模组17上方,第四直线模组17将待测件移至拉压力传感器11下方,第三直线模组10滑块带动拉压力传感器11和针规13上下移动,进行插拔力测试,测试完后,第二直线模组9将下料夹爪16移至待测件上方,下料夹爪16抓夹待测件,并根据测试结果将待测件分别放置第三仓位或第四仓位,第一下料盒5以及第二下料盒15的尾部漏出于箱体1外部,方便清理待测件,第四直线模组17的尾部漏出于箱体1外部便于人工安装待测件。

48.以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。本发明未详细描述的技术、形状、构造部分均为公知技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。