1.本实用新型属于微耕机技术领域,具体涉及顶升式行星离合传动结构、转向传动结构及微耕机。

背景技术:

2.现有的微耕机离合系统以行星齿轮减速系统的齿圈作为离合对象,通过制动齿圈,实现动力从太阳轮到行星架的传递。

3.齿圈的制动方式通常采用在齿圈顶部设置一个压板,通过对压板的向下按压,从而实现齿圈的制动,例如实用新型专利“一种微耕机行星减速离合器”(专利号zl202122852372.5)。或者在齿圈外缘周向设置制动机构,从齿圈径向夹紧齿圈,从而实现齿圈的制动,例如实用新型专利“通过手把实现安全操作的微耕机离合器变速箱系统”(专利号zl202210029031.4)。

4.目前现有技术中,对于齿圈的制动均采用向下按压或者径向夹紧齿圈的方式,申请人致力于寻找微耕机离合系统中齿圈制动的新的方式。

技术实现要素:

5.针对上述现有技术的不足,本实用新型所要解决的技术问题是:如何提供一种不同于现有的,齿圈制动的新的方式。

6.为了解决上述技术问题,本实用新型采用了如下的技术方案:

7.顶升式行星离合传动结构,包括离合箱、动力输入轴、传动轴和行星轮系,所述行星轮系位于所述离合箱内,且所述行星轮系同时连接动力输入轴和传动轴,所述离合箱内还设置有用于锁紧行星轮系的齿圈的锁紧件,所述锁紧件位于行星轮系的齿圈远离动力输入轴的一侧,锁紧件包括摩擦盘以及用于顶升摩擦盘以使得齿圈能被摩擦盘和离合箱内顶面相对挤压的顶升驱动组件。

8.本实用新型的有益效果在于:

9.本实用新型通过设置摩擦盘,通过摩擦盘的顶升使得齿圈能被摩擦盘和壳体相对挤压从而实现齿圈的制动,在现有齿圈制动采用向下挤压或者径向夹紧齿圈的方式前提下,增加了一种齿圈制动的新的方式和结构。

10.现有技术中采用向下挤压的方式实现齿圈制动,用于挤压齿圈的挤压件需要安装于齿圈的上方,需要较大的装配空间,因此离合箱需要设置的厚度较大,本实用新型采用摩擦盘顶升的方式实现齿圈的制动,摩擦盘位于齿圈的外侧,不需要在齿圈上方额外设置摩擦盘的装配空间,因此离合箱整体厚度得以缩小。

11.现有技术中采用径向挤压的方式实现齿圈制动时,径向抱合齿圈对齿圈损伤较大,齿圈容易变形,行星轮系传动失效,使用寿命减少,本实用新型采用摩擦盘顶升的方式实现齿圈的制动,齿圈不容易变形,延长其使用寿命。

附图说明

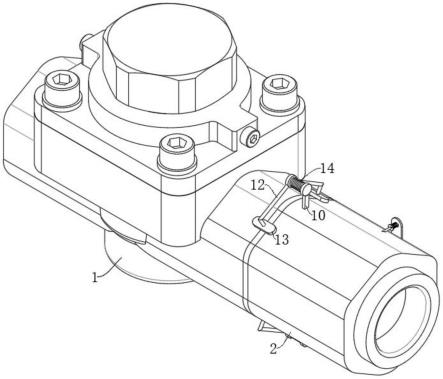

12.图1为本实用新型的整体结构示意图。

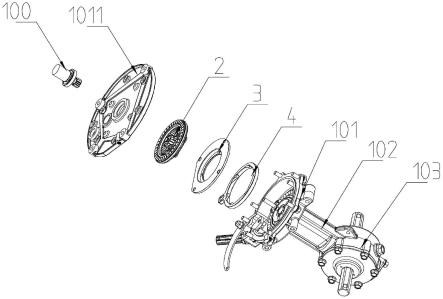

13.图2为本实用新型实施例一的爆炸图。

14.图3为本实用新型实施例一中去掉法兰盘后的结构示意图。

15.图4为图3去掉行星轮系、摩擦盘和拨动圈后的结构图。

16.图5为本实用新型实施例一的纵向剖视图。

17.图6为图5中a处的放大图。

18.图7为本实用新型实施例一的另一纵向剖视图,且剖面线为沿输出轴的轴线。

19.图8为图7中传动轴的结构示意图。

20.图9为本实用新型实施例一中摩擦盘的结构示意图。

21.图10为图9的仰视结构图。

22.图11为本实用新型实施例一中拨动圈的结构示意图。

23.图12为图2和图3中手动拨动机构的结构示意图。

24.图13为为本实用新型实施例二的爆炸图。

25.图14为本实用新型实施例二去掉法兰盘、行星轮系、摩擦盘和拨动圈后的结构图。

26.图15为本实用新型实施例二的纵向剖视图。

27.图16为图15中b处的放大图。

28.图17为本实用新型实施例二中摩擦盘的结构示意图。

29.图18为图17的仰视结构图。

30.图19为本实用新型实施例二中拨动圈的结构示意图。

31.图20为图19的仰视结构图。

32.其中,附图标记包括:

33.动力输入轴100、离合箱101、法兰盘1011、过渡连接箱102、行走箱103、行星轮系2、太阳轮201、行星轮202、齿圈203、摩擦环2030、摩擦片2031、行星架204、摩擦盘3、翻折部301、顶升滚珠3010、支撑环302、齿圈支撑滚珠ⅰ3020、拨动圈4、螺旋槽401、耳板402、矩形孔4021、摩擦盘支撑滚珠403、顶升斜面404、手动拨动机构5、离合拨叉轴501、离合臂502、连接臂503、拨叉504、传动轴6、外矩形花键601、锥齿轮602、输出轴701、行走伞齿轮702、拨动圈支撑滚珠8、导向柱9、圆柱体10、齿圈支撑滚珠ⅱ11。

具体实施方式

34.下面结合附图对本实用新型作进一步的详细说明。

35.具体实施时:如图1-20所示,

36.微耕机的转向传动结构,包括箱体,箱体包括一体成型的离合箱101、过渡连接箱102和行走箱103,离合箱101顶部具有一法兰盘1011,法兰盘1011通过螺栓盖设于离合箱101顶部。

37.离合箱101内设置有行星轮系2,行星轮系2同时连接动力输入轴100和传动轴6。动力输入轴100穿过法兰盘1011后穿入离合箱101内。过渡连接箱102内开设有垂直安装孔,传动轴6设置于垂直安装孔内。

38.行星轮系2包括齿圈203、太阳轮201、行星架204和若干个行星轮202,齿圈203外边

缘具有一摩擦环2030,摩擦环2030与齿圈203一体成型或固定连接,摩擦环2030的上端面和下端面均固定有摩擦片2031,太阳轮201与动力输入轴100同轴设置且一体成型,行星架204通过一滚动轴承安装于离合箱101的底部,各个行星轮202均转动设置于行星架204上,传动轴6顶部穿入行星架204的中心孔内,且传动轴6顶部的外矩形花键601与行星架204的中心孔的内矩形花键配合,当行星架204转动时,能够带动传动轴6同时转动,传动轴6的底部具有锥齿轮602。

39.行走箱103内设置有行走机构,结合图7所示,行走机构包括输出轴701和套设在输出轴701上的行走伞齿轮702,行走伞齿轮702与传动轴6底部的锥齿轮602啮合,输出轴701转动连接在行走箱103内并贯穿行走箱103,当传动轴6转动时,能够通过传动轴6底部的锥齿轮602与行走箱103内行走伞齿轮702的啮合带动行走伞齿轮702与输出轴701转动。

40.离合箱101内还设置有用于锁紧齿圈203的锁紧件,锁紧件包括摩擦盘3以及用于顶升摩擦盘3以使得齿圈203能被摩擦盘3和离合箱101的法兰盘1011相对挤压实现齿圈203锁紧的顶升驱动组件。

41.行星轮系2动力传递原理:来自发动机的动力通过动力输入轴100传递到太阳轮201上,当齿圈203未被锁紧时,太阳轮201将动力传递至行星轮202上,行星轮202将动力传递至齿圈203上,此时,行星架204固定不动,动力无法传递到行走机构中;当齿圈203被锁紧后,齿圈203固定不动,此时行星轮202将动力传递至行星架204上,行星架204转动,行星架204再将动力传递至行走机构中。

42.实施例一

43.摩擦盘3结构如图9和图10所示,摩擦盘3的中心孔处向下延伸形成筒状的翻折部301,齿圈203位于筒状的翻折部301内侧,筒状的翻折部301的内壁上固定有支撑环302,支撑环302上开设有三个支撑圆孔,支撑圆孔内均嵌设有齿圈支撑滚珠ⅰ3020,离合箱101的内底面于支撑环302下方开设有一个环形凹槽,齿圈支撑滚珠ⅰ3020的底端卡入该环形凹槽内,从而通过齿圈支撑滚珠ⅰ3020实现摩擦盘3在离合箱101内的支撑。齿圈203的底部与齿圈支撑滚珠ⅰ3020的顶端接触,从而使得齿圈203通过三个齿圈支撑滚珠ⅰ3020支撑于支撑环302上,以使得齿圈203能够在支撑环302上转动。

44.为使得摩擦盘3在离合箱101内能够垂直升降(沿齿圈203轴向运动),在离合箱101内固定有四个环形分布的导向柱9,摩擦盘3上开设有与导向柱9滑动配合的导向圆孔,在导向柱9上均缠绕有弹簧(图中未示出),弹簧位于摩擦盘3的上方,弹簧顶端连接离合箱101的顶部内侧面、底端连接摩擦盘3的顶面,四个导向柱9上的弹簧能够保证摩擦盘3沿四个导向柱9的平稳升降。

45.顶升驱动组件包括套设于翻折部301外的拨动圈4,拨动圈4的结构如图11所示,拨动圈4的内壁上开设有若干个螺旋槽401,摩擦盘3的翻折部301的外侧壁上沿周向嵌设有若干个顶升滚珠3010,若干个顶升滚珠3010分别卡设于若干个螺旋槽401内。离合箱101内于拨动圈4下方开设有一个环形凹槽,该环形凹槽内设有若干个拨动圈支撑滚珠8,拨动圈4通过若干个拨动圈支撑滚珠8支撑于离合箱101内,以使得拨动圈4能够在离合箱101内旋转。当拨动圈4旋转时,通过螺旋槽401与顶升滚珠3010的配合,能够带动摩擦盘3沿导向柱9竖直升降,摩擦盘3竖直升降时,能够带动齿圈203同步升降。

46.为便于驱动拨动圈4的旋转,本实施例还设置有手动拨动机构5,如图12所示,手动

拨动机构5包括离合拨叉轴501和离合臂502,离合臂502固定在离合拨叉轴501位于法兰盘1011外侧的部分,离合拨叉轴501位于离合箱101内的部分固定套设有一个连接臂503,连接臂503的外端固定有一个拨叉504。拨动圈4的外缘一体成型有一个耳板402,耳板402上开设有一个沿拨动圈4径向延伸的矩形孔4021,拨叉504嵌设在该矩形孔4021内。通过掰动离合臂502,带动离合拨叉轴501旋转,从而通过拨叉504带动拨动圈4旋转。

47.当齿圈203处于未被锁紧的状态时,齿圈203上的摩擦环2030上端面的摩擦片2031与法兰盘1011之间具有间隙,摩擦环2030下端面的摩擦片2031与摩擦盘3的顶面接触,齿圈203在摩擦盘3上的支撑环302的支撑下,动力从动力输入轴100传递至齿圈203使得齿圈203旋转。

48.当需要锁紧齿圈203时,通过掰动离合臂502从而带动拨动圈4旋转,拨动圈4旋转时,通过拨动圈4上的螺旋槽401与摩擦盘3上的顶升滚珠3010之间的配合,带动摩擦盘3沿导向柱9垂直上升,摩擦盘3上升时带动齿圈203同步上升,至齿圈203上的摩擦环2030上端面的摩擦片2031与法兰盘1011接触产生摩擦力,齿圈203上的摩擦环2030同时受到法兰盘1011与摩擦片2031的摩擦力,从而实现齿圈203的锁紧。

49.实施例二

50.本实施例与实施例一的区别在于:

51.摩擦盘3结构如图17和图18所示,摩擦盘3为一块板状结构,齿圈203位于摩擦盘3的中心孔内侧,同样,为使得摩擦盘3在离合箱101内能够垂直升降,在离合箱101内设置有导向柱9,导向柱9上缠绕有弹簧。

52.顶升驱动组件包括拨动圈4,拨动圈4位于摩擦盘3远离摩擦环2030的一侧,且当齿圈203处于未锁定状态时,齿圈203上的摩擦环2030顶面的摩擦片2031与离合箱101内腔顶部接触,拨动圈4与摩擦盘3之间具有间隙,结合图14所示,离合箱101内底面嵌设有若干个环形分布的齿圈支撑滚珠ⅱ11,齿圈203的底部与各齿圈支撑滚珠ⅱ11接触,从而实现齿圈203在离合箱101内的支撑,以使得齿圈203能够在离合箱101内旋转。

53.拨动圈4结构如图19和图20所示,拨动圈4顶面嵌设有若干个环形分布的摩擦盘支撑滚珠403,摩擦盘3底面开设有一个环形槽,各摩擦盘支撑滚珠403均嵌入该环形槽内,通过各摩擦盘支撑滚珠403与环形槽的配合,实现摩擦盘3在拨动圈4上的支撑,并且使得拨动圈4能与摩擦盘3发生相对旋转。

54.拨动圈4远离摩擦盘3的端面具有若干个凸出于摩擦盘3底面的顶升斜面404,如图20所示,顶升斜面404与拨动圈4底面的交线沿拨动圈4的径向延伸,离合箱101内底面嵌设有与各顶升斜面404分别接触的滚动体,通过该滚动体对拨动圈4进行竖向支撑。该滚动体可以选择球体或者圆柱体10,优选为圆柱体10,圆柱体10的外缘与拨动圈4底部的顶升斜面404接触,两者接触时为线接触,对应的,离合箱101内底面具有与圆柱体10配合的半圆柱槽,圆柱体10嵌设于该半圆柱槽内,使得圆柱体10在半圆柱槽内能够沿圆柱体10自身轴线旋转,通过各圆柱体10对拨动圈4进行滚动支撑,能够使得拨动圈4在各圆柱体10上方旋转。

55.同样,为便于驱动拨动圈4的旋转,本实施例也设置有与实施例一相同结构的手动拨动机构5,此处不再赘述。

56.当齿圈203处于未被锁紧的状态时,齿圈203上的摩擦环2030下端面的摩擦片2031与摩擦盘3之间具有间隙,齿圈203在离合箱101内底部的各齿圈支撑滚珠ⅱ11的支撑下,动

力从动力输入轴100传递至齿圈203使得齿圈203旋转。

57.当需要锁紧齿圈203时,通过掰动离合臂502从而带动拨动圈4旋转,拨动圈4旋转时,通过拨动圈4底部的顶升斜面404与离合箱101内底面的圆柱体10之间的配合,拨动圈4在旋转的同时被逐渐顶升,支撑在拨动圈4顶面的摩擦盘3沿导向柱9被逐渐顶升,至摩擦盘3顶面与齿圈203上的摩擦环2030底部的摩擦片2031接触产生摩擦力,齿圈203上的摩擦环2030同时受到法兰盘1011与摩擦片2031的摩擦力,从而实现齿圈203的锁紧。

58.以上仅是本实用新型优选的实施方式,需指出的是,对于本领域技术人员在不脱离本技术方案的前提下,作出的若干变形和改进的技术方案应同样视为落入本权利要求书要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。