1.本实用新型属于畜牧养殖技术领域,尤其是涉及一种用于规模养殖场中牛肢蹄修剪装置。

背景技术:

2.健康的肢蹄是牛牧食、运动、配种、劳役、生产等活动的前体。经常修蹄可保证牛的蹄形正,肢势良好,保证牛正常采食,促进生长育肥及产奶,还可减少不必要的能量消耗,并且不会造成奶牛疲劳,避免种种应激。另外良好的蹄形会避免牛对乳头的、乳房的损伤,还可预防牛乳房炎、酮病、四肢骨折及韧带受伤等疾病,可见牛蹄虽小,但对牛养殖的影响却是巨大的,是养牛业不容忽视的问题。

3.现有对牛蹄修剪大都是将牛蹄固定在固定架后,由专业的师傅用打磨机和修蹄刀等工具对固定的牛蹄进行修剪打磨,在使用打磨机时,因为打磨机比较重,而且在使用过程中打磨机的抖动比较大,所以需要打磨师傅双手握住打磨机对固定的牛蹄进行打磨修剪,双手握住打磨机对牛蹄进行打磨修剪时,非常的不方便,一是难以把控打磨牛蹄底部的厚度,因为打磨的太薄后,容易伤及牛的知觉神经,对牛造成伤害,二是师傅双手手持打磨机进行打磨容易造成手腕的疼痛和小臂的肿胀,从而使打磨师傅非常的累,降低工作效率,使修剪牛蹄的时间变长,而修剪时间变长后可能因为长时间的固定,使牛腿麻痹,无法承受身体重量,而导致瘫痪。

技术实现要素:

4.根据以上现有技术中的不足,本实用新型要解决的技术问题是:提供一种用于规模养殖场中牛肢蹄修剪装置,便于对牛蹄修剪的打磨机进行操作,使操作师傅比较轻松。

5.所述的用于规模养殖场中牛肢蹄修剪装置,包括固定板,所述固定板的顶部竖直固定有支撑杆,支撑杆的顶部固定有槽口朝上的槽体,槽体内独立设置有自由转动的旋转轴,旋转轴的顶端超出槽体固定有固定块,固定块内开设有球形结构的第一槽,第一槽内独立设置有自由转动的球体,固定块的一侧壁开设有与第一槽相通的第二槽,第二槽内独立穿装有连接轴,连接轴的一端与球体固定,连接轴的另一端设置有用于将牛肢蹄修剪打磨机进行固定的固定组件。

6.进一步的,所述固定组件包括两块呈夹持配合的夹持块,两个夹持块的夹持面均开设有前后相通的通槽,两个夹持块的一侧铰接,另一侧通过锁定机构固定,其中一个夹持块与连接轴固定。

7.进一步的,所述锁定机构包括第二安装块,第二安装块与一块夹持块固定,另一块夹持块上固定有与第二安装块平行的第一安装块,第二安装块远离夹持块的一端开设有第三槽,第三槽内铰接有螺杆,螺杆上设置有与之呈螺纹配合的螺母,第一安装块远离夹持块的一端开设有用于螺杆进入的第四槽,第一安装块位于螺母与第二安装块之间。

8.进一步的,所述螺杆远离第二安装块的一端固定有防止螺母滑落的挡块。

9.进一步的,所述旋转轴顶部的直径小于旋转轴位于槽体内的底部直径,槽体的槽口处设置有防止槽体滑出的限位块。

10.进一步的,所述支撑杆为可伸缩式的杆。

11.进一步的,所述固定板的底部安装有便于移动的移动组件。

12.进一步的,所述固定板上设置有把手。

13.与现有技术相比,本实用新型具有以下有益效果:

14.本实用新型通过固定组件对打磨机进行固定,通过支撑杆等部件对打磨机的支撑,就不需要操作师傅双手握住打磨机对牛蹄进行修剪,而通过球体和旋转轴可以使打磨机进行正常的修剪工作,这样使操作师傅比较轻松的进行牛蹄修剪,避免了操作师傅因操作劳累,使牛蹄的修剪时间变长,从而一定程度的避免对牛造成伤害。

附图说明

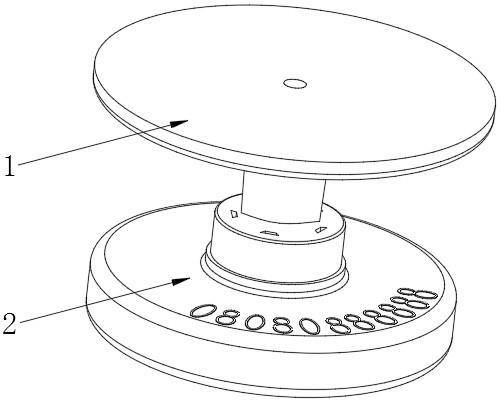

15.图1为本实用新型的结构示意图;

16.图2为图1中a处的放大结构示意图;

17.图3为图1中固定块的右视图;

18.图中各部件名称:1、固定板 2、支撑杆 3、槽体 4、夹持块 5、螺杆 6、螺母 7、连接轴 8、球体 9、固定块 10、限位块 11、旋转轴 12、把手 13、万向轮 14、第一安装块 15、第二安装块 16、固定轴。

具体实施方式

19.以下结合附图通过具体实施例对本实用新型作进一步说明,但不用以限制本实用新型,凡在本实用新型精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

20.实施例1

21.本实施例所述的一种用于规模养殖场中牛肢蹄修剪装置,如图1和图3所示,包括固定板1,所述固定板1的顶部竖直固定有支撑杆2,支撑杆2的顶部固定有槽口朝上的槽体3,槽体3内独立设置有自由转动的旋转轴11,槽体3的内侧壁优选为圆形结构,位于槽体3内的旋转轴11上套有轴承,旋转轴11通过轴承与槽体3连接,使旋转轴11在槽体3内的转动更加顺畅;

22.旋转轴11的顶端超出槽体3固定有固定块9,固定块9内开设有球形结构的第一槽,第一槽内独立设置有自由转动的球体8,固定块9可以是由两个固定块构成,两个固定块上均开设有半球形的槽,在安装时,可以先将球体8放置在半球形的槽内后,在将两个固定块合起来进行固定;

23.固定块9的一侧壁开设有与第一槽相通的第二槽,第二槽开设在固定块9的右侧壁,当然也可以开设在左侧壁和前后两侧壁,第二槽内独立穿装有连接轴7,第二槽优选为圆形结构的槽,便于连接轴7在第二槽内转动,连接轴7的一端与球体8固定,一是通过球体8在第一槽内滚动,从而使连接轴7进行转动,二是球体8可以对连接轴7进行限位,连接轴7的另一端设置有用于将牛肢蹄修剪打磨机进行固定的固定组件,连接轴7的左端与球体8固定,右端设置有固定组件;

24.在实际使用过程中,将牛蹄通过现有的固定架固定后,将固定板1移动到牛蹄的侧边,然后将现有的用于修剪牛蹄的打磨机用固定组件进行固定,使打磨机对准牛蹄的底部,然后启动打磨机对牛蹄进行打磨,在打磨过程中可以通过球体8在第一槽内滚动,从而使连接轴7在第二槽内转动,使打磨机可以进行上下角度的调整,因为第二槽比连接轴7大,所以连接轴7通过球体8在第一槽内的滚动,使连接轴7可以在第二槽内进行细微其他角度的调节,比如细微的水平角度或向右上方或者右下方的细微调节,从而对牛蹄进行打磨修剪,而通过旋转轴11在槽体3内的转动,可以使打磨机进行较大水平角度的调节,从而可以对牛蹄的边缘和蹄形进行修剪,而要对牛蹄的厚度进行把控时,还可以通过对固定板1的移动距离进行控制,从而对打磨机打磨牛蹄的厚度进行控制,通过固定组件和支撑杆2对打磨机进行支撑,就不需要操作师傅双手握住打磨机进行修剪打磨,使操作师傅可以轻松的对打磨机进行操作,减少因长时间手持打磨机对牛蹄进行修剪打磨,从而使操作师傅比较劳累,从而降低后期的工作效率,也减少后期修剪牛蹄的时间,从而有效防止牛腿麻痹,减少对牛造成伤害。

25.实施例2

26.本实施例将技术进一步进行说明,如图1和图2所示,所述固定组件包括两块呈夹持配合的夹持块4,当第二槽开设在左右两侧壁时,两块夹持块4呈左右夹持配合,第二槽开设在前后两侧壁时,两块夹持块4呈前后夹持配合,当然两个夹持块4也可以呈上下夹持配合;

27.两个夹持块4的夹持面均开设有前后相通的通槽,夹持面为两个夹持块4相互接触的面,在左侧夹持块4的右侧壁开设有通槽,右侧夹持块4的左侧壁开设有通槽,两个通槽均为弧形结构,在夹持状态下两个通槽呈管状或者桶状结构;

28.两个夹持块4的一侧铰接,另一侧通过锁定机构固定,两个夹持块4的底部铰接,顶部通过锁定组件固定,其中一个夹持块4与连接轴7固定,左侧的夹持块4与连接轴7的右端固定;

29.在实际使用过程中,通过锁定组件将两块夹持块4分开,然后将打磨机防止在夹持块4上的通槽内,然后将两个夹持块4通过锁定组件固定,从而将打磨机固定在两块夹持块4之间;

30.当然在实际使用过程中,两块夹持块4的上下两端均可以通过锁定机构进行固定,固定组件还可以一根管,在管上开设有螺纹孔,螺纹孔内设置有与之呈螺纹配合的螺栓,通过螺栓将打磨机与管固定。

31.实施例3

32.本实施例将技术进一步进行说明,如图1和图2所示,所述锁定机构包括第二安装块15,第二安装块15与一块夹持块4固定,另一块夹持块4上固定有与第二安装块15平行的第一安装块14,第二安装块15固定在左侧夹持块4的顶部,第一安装块14固定在右侧的夹持块4顶部;

33.第二安装块15远离夹持块4的一端开设有第三槽,在第二安装块15的顶部开设有左右相通的第三槽,第三槽内铰接有螺杆5,在第三槽内水平设置有固定轴16,在螺杆5的左端开设有用于固定轴16穿过的通孔,固定轴16的两端穿出通孔与第三槽的前后两侧壁固定,使螺杆5进行左右摆动,螺杆5上设置有与之呈螺纹配合的螺母6,第一安装块14远离夹

持块4的一端开设有用于螺杆5进入的第四槽,第四槽开设在第一安装块14的顶部,为了使螺杆5可以摆动到水平状态,第一安装块14位于螺母6与第二安装块15之间;

34.在实际使用过程中,如图2所示,要对两块夹持块4进行固定时,使螺杆5位于第一安装块14的第四槽内,然后使第一安装块14位于螺母6和第二安装块15之间,通过螺母6向左移动,从而使第一安装块14的左侧壁与第二安装块15的右侧壁紧贴,从而将两块夹持块4固定;

35.当然在实际使用过程中,螺杆5可以不与第三槽铰接,第二安装块15上的第三槽和第一安装块14上的第四槽均改为左右相通用于螺杆5穿过的通孔,螺杆5上设置有两个与之呈螺纹配合的螺母6,使第二安装块15和第一安装块14位于两个螺母6之间进行固定。

36.实施例4

37.本实施例将技术进一步进行说明,如图1和图2所示,所述螺杆5远离第二安装块15的一端固定有防止螺母6滑落的挡块(图中已画出,但未标记),挡块可以是一个环形结构的块,固定套在螺杆5的右端,也可以是两个矩形块,对称分布在螺杆5右端的上下两侧;

38.在实际使用过程中,挡块可以防止螺母6从螺杆5的右端滑落,从而防止螺母6的丢失。

39.实施例5

40.本实施例将技术进一步进行说明,如图1所示,所述旋转轴11顶部的直径小于旋转轴11位于槽体3内的底部直径,旋转轴11底部的直径大于旋转轴11顶部的直径,使旋转轴11的的竖截面呈一个倒“t”形结构,槽体3的槽口处设置有防止槽体3滑出的限位块10,限位块10优选为一个环形结构的固定板,固定在槽体3的内侧壁顶端,当然限位块10也可以是一块盖板,固定在槽体3的顶部,盖板上开设有上下相通的通孔,限位块10还可以是几块弧形结构的固定块,均匀固定在槽体3内侧壁的顶端;

41.限位块10内的旋转轴11直径要小于旋转轴11底部的直径,旋转轴11底部和旋转轴11位于槽体3槽口处均固定套有轴承,便于旋转轴11的转动,而限位块10则可以防止旋转轴11向上移动,从而防止旋转轴11掉出槽体3。

42.实施例6

43.本实施例将技术进一步进行说明,所述支撑杆2为可伸缩式的杆,支撑杆2可以是现有的伸缩杆,当然也可以是由两根管组成,其中一根管的直径大于另一根管,小直径的管穿装在大直径的管内,大直径的管底端与固定板1固定,小直径管的顶端与槽体3的底部固定,大直径的管上开设有螺纹孔,螺纹孔内设置有与之呈螺纹配合的螺栓,螺栓的固定端穿过螺纹孔顶在小直径的管上;

44.支撑杆2可以进伸缩可以对槽体3的上下高度进行调节,从而对打磨机固定的高度进行调节,便于不同操作师傅的操作和习惯。

45.实施例7

46.本实施例将技术进一步进行说明,如图1所示,所述固定板1的底部安装有便于移动的移动组件,移动组件包括4个带自锁功能的万向轮13,万向轮13均匀安装在固定板1的底部,通过万向轮13便于对固定板1进行移动,从而对打磨机进行移动和调节;

47.当然在实际使用过程中,也可以是直接对固定板1进行推动。

48.实施例8

49.本实施例将技术进一步进行说明,如图1所示,所述固定板1上设置有把手12,把手12包括一根倾斜设置的支撑杆,支撑杆杆底端与固定板1的左侧顶端固定,支撑杆杆的顶端向左倾斜,支撑杆杆的顶端水平固定有连接杆,支撑杆和连接杆整体呈“t”形结构,当然把手12也可以是两根支撑杆,两根支撑杆的顶端通过连接杆连接固定;

50.在实际使用过程中,通过把手12便于对固定板1进行拉动或推动,从而比较省力,也比较方便。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。