一种u型钢支架力学响应特性模拟方法

技术领域

1.本发明涉及采矿工程技术领域,尤其涉及一种u型钢支架力学响应特性模拟方法、装置、电子设备和计算机可读存储介质。

背景技术:

2.随着我国地下矿开采深度不断增加,深部软岩巷道带来的支护难题日趋突出。针对深部高应力软岩巷道,采用矿用u型钢可缩性支架与锚杆或锚索等协同支护是较为有效的围岩变形控制措施。采用矿用u型钢梁材料,通过滚压制成特定巷道断面所需的弯曲或直腿形状,进而采用不同钢梁梁端重叠搭接、预紧和固定的方式,最终形成组合形式的矿用u型钢支架。但是支架承载特性和差异化荷载条件下的响应行为,以及支架-锚杆/索耦合作用机理尚待进一步研究。

3.目前,矿用u型钢力学响应行为特性模拟方法多以岩土工程中有限元软件和块体离散元软件为主,利用软件中的已有结构单元建立支架简化模型,但这种模型以一维线性单元代表u型钢支架,仅能反映支架轴力和剪力分布特性,无法真实反映矿用u型钢支架扭转、拉剪和压剪等实际受力状态。同时,在上述模型中将矿用u型钢支架模型简化为固定整体进行分析,忽略了支架在搭接处的可缩特性以及卡缆预紧力对其力学响应行为的影响,模拟结果与实际工况有明显差异。

4.因此,需要提供一种u型钢支架力学响应特性模拟方法,能够对矿用u型钢支架的受力进行更贴合实际情况的力学响应行为模拟,为工程实际提供理论指导。

技术实现要素:

5.有鉴于此,有必要提供一种u型钢支架力学响应特性模拟方法、装置、电子设备和计算机可读存储设备,用以解决现有技术对矿用u型钢支架的力学响应行为的模拟结果与实际工况存在明显差异、不能真实地反映矿用u型钢支架受力情况的问题。

6.为了解决上述问题,本发明提供一种u型钢支架力学响应特性模拟方法,包括:

7.建立u型钢支架的有限元模型;

8.对所述u型钢支架有限元模型进行静力分析,得到静力分析结果;

9.根据所述静力分析结果,对所述u型钢支架有限元模型进行动力分析,得到所述u型钢支架的力学响应特性模拟结果。

10.进一步地,建立u型钢支架的有限元模型,包括:

11.建立u型钢支架各个组成部件的有限元模型;

12.对所述各个部件有限元模型的材料参数进行设置;

13.将所述各个部件有限元模型组成支撑整体,并确定所述支撑整体中的接触关系和约束关系,得到u型钢支架的有限元模型。

14.进一步地,对所述u型钢支架有限元模型进行静力分析,得到静力分析结果,包括:

15.根据所述u型钢支架有限元模型,设置模型静力分析参数;

16.根据所述模型静力分析参数对所述u型钢支架有限元模型进行静力分析,得到静力分析结果。

17.进一步地,根据所述u型钢支架有限元模型,设置模型静力分析参数,包括:

18.对所述u型钢支架有限元模型施加的静力荷载以及静力边界条件进行设置。

19.进一步地,根据所述模型静力分析参数对所述u型钢支架有限元模型进行静力分析,得到静力分析结果,包括:

20.对所述静力分析参数设置后的u型钢支架有限元模型进行网格划分;

21.对所述划分网格后的u型钢支架有限元模型进行静力分析,得到静力分析结果。

22.进一步地,根据所述静力分析结果,对u型钢支架有限元模型进行动力分析,包括:

23.对所述u型钢支架有限元模型进行动力分析参数的设置;

24.根据所述动力分析参数对所述u型钢支架有限元模型进行动力分析。

25.进一步地,根据权利要求6所述的u型钢支架力学响应特性模拟方法,其特征在于,对所述u型钢支架有限元模型进行动力分析参数设置,包括:

26.对所述u型钢支架结构模型进行动力荷载以及动力边界条件的设置。

27.本发明还提供一种u型钢支架力学响应特性模拟装置,包括:

28.模型建立模块,用于建立u型钢支架的有限元模型;

29.静力分析模块,用于对所述u型钢支架有限元模型进行静力分析,得到静力分析结果;

30.动力分析模块,用于根据所述静力分析结果,对所述u型钢支架有限元模型进行动力分析,得到所述u型钢支架的力学响应特性模拟结果。

31.本发明还提供一种电子设备,包括处理器以及存储器,所述存储器上存储有计算机程序,所述计算机程序被所述处理器执行时,实现如上述任一所述的u型钢支架力学响应特性模拟方法。

32.本发明还提供一种计算机可读存储介质,其上存储有计算机程序,所述计算机该程序被处理器执行时,实现如上述任一技术方案所述的一种u型钢支架力学响应特性模拟方法。

33.与现有技术相比,本发明的有益效果包括:首先,建立u型钢支架的有限元模型;其次,对所述u型钢支架有限元模型进行静力分析,得到静力分析结果;最后,根据所述静力分析结果,对所述u型钢支架有限元模型进行动力分析,得到所述u型钢支架的力学响应特性模拟结果。本发明通过建立u型钢支架的有限元模型,使实体模型更符合工程应用的实际情况;通过对u型钢支架有限元模型进行静力分析,真实客观地反映了矿用u型钢支架搭接部位的滑移缩动行为,可定量研究搭接部位的缩动特性及其对支架不同部位承载能力、变形特征等力学响应行为的影响;同时,以静力分析结果为基础,对所述u型钢支架有限元模型进行动力分析,可设置不同的压力、拉力和扭转等外部荷载条件,真实反映矿用u型钢支架弯曲、扭转、拉剪和压剪等实际受力状态,客观地反演矿用u型钢支架在不同外部荷载下的三维空间力学响应特性。本发明能够客观真实的对矿用u型钢支架的力学响应行为模拟,为工程实际提供理论指导。

附图说明

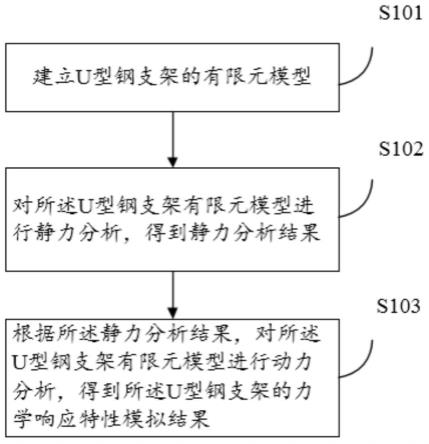

34.图1为本发明提供的一种u型钢支架力学响应特性模拟方法一实施例的流程示意图;

35.图2为本发明提供的u型钢支架部件有限元模型一实施例的示意图;

36.图3为本发明提供的各个部件组成的支撑整体一实施例的结构示意图;

37.图4为本发明提供的对u型钢材料参数设置一实施例的界面示意图;

38.图5为本发明提供的u型钢支架有限元模型静力边界条件一实施例的示意图;

39.图6为本发明提供的u型钢支架有限元模型静力分析的mises云图一实施例的示意图;

40.图7为本发明提供的对u型钢支架有限元模型施加均布荷载一实施例的示意图;

41.图8为本发明提供的对u型钢支架有限元模型动力分析的mises云图及位移云图一实施例的示意图;

42.图9为本发明提供的利用abaqus软件对矿用u型钢可缩支架力学响应行为的数值模拟的方法一实施例的流程示意图;

43.图10为本发明提供的一种u型钢支架力学响应特性模拟装置一实施例的结构示意图;

44.图11为本发明提供的一种电子设备一实施例的结构框图。

具体实施方式

45.下面结合附图来具体描述本发明的优选实施例,其中,附图构成本技术一部分,并与本发明的实施例一起用于阐释本发明的原理,并非用于限定本发明的范围。

46.本发明提供了一种u型钢支架力学响应特性模拟方法、装置及计算机可读存储介质,所述方法包括:建立u型钢支架的有限元模型;通过静力分析对u型钢支架在实际搭接中的力学响应行为;通过动力分析对u型钢支架在实际中受到不同围岩荷载条件下的各种力学响应特征进行模拟,能够更加真实、客观地反映u型钢支架的力学响应行为特性,为工程实际提供理论指导。以下分别进行详细说明。

47.本发明实施例提供了一种u型钢支架力学响应特性模拟方法,其流程示意图如图1所示,包括:

48.步骤s101、建立u型钢支架的有限元模型;

49.步骤s102、对所述u型钢支架有限元模型进行静力分析,得到静力分析结果;

50.步骤s103、根据所述静力分析结果,对所述u型钢支架有限元模型进行动力分析,得到所述u型钢支架的力学响应特性模拟结果。

51.与现有技术相比,本实施例提供的一种u型钢支架力学响应特性模拟方法,首先,建立u型钢支架的有限元模型;其次,对所述u型钢支架有限元模型进行静力分析,得到静力分析结果;最后,根据所述静力分析结果,对所述u型钢支架有限元模型进行动力分析,得到所述u型钢支架的力学响应特性模拟结果。本发明建立了u型钢支架的有限元模型,使实体模型更符合工程应用的实际情况;通过对u型钢支架有限元模型进行静力分析,真实客观地反映了矿用u型钢支架搭接部位的滑移缩动行为,可定量研究搭接部位的缩动特性及其对支架不同部位承载能力、变形特征等力学响应行为的影响;同时,以静力分析结果为基础,

对所述u型钢支架有限元模型进行动力分析,可设置不同的压力、拉力和扭转等外部荷载条件,真实反映矿用u型钢支架弯曲、扭转、拉剪和压剪等实际受力状态,客观地反演矿用u型钢支架在不同外部荷载下的三维空间力学响应特性。本发明能够客观真实的对矿用u型钢支架的力学响应行为模拟,为工程实际提供理论指导。

52.作为一个具体的实施例,在步骤s101中,通过建模软件建立u型钢支架的有限元模型,为了提高模型的精度,使模型更契合工程实际情况,采用abaqus建模软件来建立u型钢支架的有限元模型。

53.作为优选的实施例,在步骤s101中,建立u型钢支架的有限元模型,包括:

54.建立u型钢支架各个组成部件的有限元模型;

55.对所述各个部件有限元模型的材料参数进行设置;

56.将所述各个部件有限元模型组成支撑整体,并确定所述支撑整体中的接触关系和力学约束关系,得到u型钢支架的有限元模型。

57.作为一个具体的实施例,建立u型钢支架各个组成部件的有限元模型包括:根据实际工况建立矿用u型钢可缩支架的部件模型;所述u型钢可缩支架由u型钢多节梁、卡缆、螺栓和垫片组成;其中,u型钢多节梁构成u型钢支架的棚腿和顶梁。根据实际工况支架部件的位置,通过平移、旋转等步骤将模型部件组装成支撑整体。

58.如图2所示,图2为本实施例u型钢支架各个部件有限元模型的示意图。图中,u型钢梁部件模型采用矿用36u型钢国家标准数据,在cad软件中绘制出36u型钢截面,导入abaqus软件,拉伸生成u型钢梁部件模型。同理,可生成卡缆和螺栓等其他部件。所述各个部件有限元模型组成的支撑整体如图3所示。

59.通过在abaqus软件中分别建立u型钢多节梁、卡缆、螺栓和垫片的有限元模型,再采用多节u型钢梁梁端相互搭接、卡缆螺栓预紧固定的方式构成三维u型钢支架实体模型,能够使模型更符合矿用u型钢可缩支架的实际受力情况。

60.作为一个具体的实施例,对各个所述部件有限元模型的材料参数进行设置,包括:设置u型钢材料参数、卡缆、螺栓、垫片的材料参数;

61.所述u型钢材料参数包括弹性模量、塑性和密度;其中,所述塑性参数部分选择塑性应变硬化本构模型。所述卡缆、螺栓、垫片的材料参数包括弹性模量、密度、泊松比等参数。如图4所示,图4是本实施例在abaqus软件中对u型钢材料参数设置的界面示意图。

62.作为一个具体的实施例,确定所述支撑整体中的接触关系和力学约束关系,具体的设置方法包括:

63.(1)建立相邻模型部件的接触面的接触关系:

64.u型钢与u型钢的接触中,确定棚腿u型钢接触面为主表面,棚顶u型钢接触面为从表面;

65.螺栓与卡缆的接触中,选择卡缆的接触面为主表面,螺栓的接触面为从表面。特殊地,螺栓圆柱体表面与卡缆孔槽表面接触中,需设置采用自动平滑3d几何表面。

66.卡缆与u型钢的接触中,选择u型钢接触面为主表面,卡缆接触面为从表面。由于搭接结构,主从表面有存在空隙,在从节点/表面调整中指定0.02mm的容差,使接触稳定发生。

67.(2)确定上述3个接触对的力学约束关系,选用罚接触方法,滑移关系设置为有限滑移。

68.(3)定义相互作用属性,选用罚摩擦公式,设置固定摩擦系数,法向行为为“硬”接触。

69.(4)将棚腿u型钢与垫片接触面设置绑定约束:即垫片与棚腿u型钢底部实际为焊接固定关系,两者不发生相对滑动。

70.通过定义互相接触的接触面以及对应的荷载和变形传递关系,实现了模型部件间的相互作用关系的设置,建立符合实际情况的接触关系和部件间的相互作用关系,能够更真实地还原u型钢可缩支架在实际搭接中的受力情况,使后续的力学响应更加准确。

71.作为优选的实施例,在步骤s102中,对所述u型钢支架有限元模型进行静力分析,得到静力分析结果,包括:

72.根据所述u型钢支架有限元模型,设置模型静力分析参数;

73.根据所述模型静力分析参数对所述u型钢支架有限元模型进行静力分析,得到静力分析结果。

74.通过对u型钢支架有限元模型进行静力分析,来模拟矿用u型钢支架在搭接阶段的力学响应。在实际中,u型钢支架通过螺栓、卡缆进行固定。通过对静力分析参数的设置,可以根据实际工况输入相应的力学条件和参数,从而使模型的受力响应更符合实际情况。

75.作为优选的实施例,根据所述u型钢支架有限元模型,设置模型静力分析参数,包括:

76.对所述u型钢支架有限元模型的静力荷载条件和静力边界条件进行设置。

77.矿用u型钢支架的静力荷载主要包括卡缆、螺栓预紧力、u型钢支架重力。为了模拟矿用u型钢支架在搭接时的受力情况,作为一个具体的实施例,对所述u型钢支架有限元模型的静力荷载条件设置的具体步骤包括:

78.选用abaqus自带的螺栓载荷力学类型,选择螺栓内表面为受力面,在分析步step-1中施加10n的力,先初步建立稳定,之后在step-2中设置所需要的预紧力37880n,并在step-3方法中选择固定当前长度,通过前3步来完成螺栓预紧力的加载。同时,为增强支架结构的稳定性,在step-1中建立重力,施加在整个模型中,数值为-9800mm/s2。

79.为了模拟矿用u型钢支架搭接时的运动约束情形,作为一个具体的实施例,对所述u型钢支架有限元模型的静力边界条件设置的具体步骤包括:

80.两侧棚腿底座与垫片完全固定约束,因此,约束其6个自由度;对u型钢支架、卡缆的z平面自由度进行约束,即不能在平面外运动;同时,设置螺栓局部坐标,使螺栓仅存在y轴方向自由度。所述u型钢支架有限元模型的静力边界条件示意图如图5所示。

81.作为优选的实施例,根据所述模型静力分析参数对所述u型钢支架有限元模型进行静力分析,得到静力分析结果,包括:

82.对所述静力分析参数设置后的u型钢支架有限元模型进行网格划分;

83.对所述划分网格后的u型钢支架有限元模型进行静力分析,得到静力分析结果。

84.基于有限元模拟方法的原理,将模型划分为有限个具有一定属性子区域进行求解,可以降低模拟时间成本,提高模拟的准确性。作为一个具体的实施例,对所述u型钢支架有限元模型进行网格划分包括:

85.将u型钢顶梁部件在两侧接触部位的网格进行细致划分,单元表面近似尺寸为5mm

×

10mm,未接触部位网格采用单精度偏移,尺寸从两侧20mm向中间45mm逐渐扩大;u型钢棚

腿在接触部位网格为8mm

×

20mm,未接触部位网格尺寸从20mm向棚腿底部45mm单精度偏移;卡缆和螺栓部件划分单元表面近似尺寸为8mm

×

8mm。

86.通过局部网格布种方法进行调整,优化网格质量。部件网格单元类型设置为standard单元库类型,几何阶次为线性,选择六面体减缩积分,单元类型为c3d8r,完成矿用u型钢支架模型的网格划分。

87.作为一个具体的实施例,利用abaqus软件的经历分析模块对u型钢支架进行静力分析。需设置abaqus软件静力分析模块的运行参数:

88.(1)设置静力通用分析步参数,即:设置abaqus/standard(静力通用分析步)参数,对增量步大小进行合理的设定。

89.(2)勾选需要的场输出变量和历程输出变量。abaqus可以在分析步模块中对模拟分析需要的计算结果项进行设置,主要分为场输出变量和历程输出变量。其中,场变量输出用于描述某个量随空间位置的变化,历史变量用于描述某个量随时间的变化。本实施例的静力分析结果主要关注模型结构的应力、应变和位移。

90.将以上静力分析模块的运行参数设置完成之后,将设置好静力分析参数并划分好网格的u型钢支架有限元模型输入到所述静力分析模块,即:abaqus/standard求解器中,通过软件运算处理,得到的静力分析结果:所述u型钢支架有限元模型的静力分析mises云图如图6所示。

91.作为优选的实施例,在步骤s103中,根据所述静力分析结果,对u型钢支架有限元模型进行动力分析,包括:

92.以所述静力分析结果作为初始应力场,对所述abaqus软件动力分析模块进行设置;

93.对所述u型钢支架有限元模型进行动力分析参数设置;

94.根据所述动力分析参数对所述u型钢支架有限元模型进行动力分析。

95.通过对所述u型钢支架有限元模型进行动力分析,来模拟u型钢支架在实际中受到不同围岩荷载条件下的各种力学响应特征。

96.由于在静力分析中设置的静力分析参数只能在abaqus静力分析模块中设置,不能直接将静力参数建立在abaqus动力分析模块中,因此需要通过数据传递功能将abaqus静力分析模块(abaqus/standard)中的静力分析结果传递到abaqus的动力分析模块(abaqus/explicit)中。作为一个具体的实施例,以所述静力分析结果作为初始应力场,对所述abaqus软件动力分析模块进行设置,包括:

97.通过数据传递功能,将所述u型钢支架有限元模型的静力分析结果作为初始应力场,传递到abaqus/explicit求解器中。应用abaqus/explicit求解器,以显示动力分析步对u型钢支架受力进行准静态分析,能够减少软件运算成本,有效节约计算时间。

98.作为优选的实施例,对所述u型钢支架有限元模型进行动力分析参数的设置,包括:

99.对所述u型钢支架结构模型进行动力荷载以及动力边界条件的设置。

100.为了对u型钢支架在不同围岩荷载条件下的受力情况进行模拟,作为一个具体的实施例,对所述u型钢支架结构模型进行动力荷载设置包括:

101.对u型钢支架有限元模型施加外部荷载,如图7所示,图7是对所述u型钢支架有限

元模型整体施加均布荷载的情况。为了对支架不同部位承载能力的力学响应行为,也可以对不同部位施加不同的荷载。

102.为了对u型钢支架在空间上的约束情况进行模拟,作为一个具体的实施例,对所述u型钢支架有限元模型在平面外的自由度进行约束。

103.作为一个具体的实施例,根据所述动力分析参数对所述u型钢支架有限元模型进行动力分析中准静态分析,包括:

104.设置abaqus软件动力分析模块的运行参数;

105.利用所述设置完成后的abaqus软件动力分析模块对所述u型钢支架有限元模型进行动力分析中准静态分析,得到所述u型钢支架的力学响应特性模拟结果。

106.作为一个具体的实施例,设置abaqus软件动力分析模块的运行参数,包括:

107.建立abaqus软件的显示动力分析步,将静力分析中原有接触面及新生接触面相互作用均设置为通用接触。其中,新生接触面是指u型钢支架受力后,在搭接处会产生滑动,接触面发生改变从而产生的新的接触面。

108.通过模态分析来确定显示分析步的作用时间。求解出u型钢支架有限元模型的最低模态频率,代入abaqus中的准静态分析公式中,得到准静态分析所需要的时间。准静态分析公式为:

[0109][0110]

式中,f

1st

为模型结构的最低模态频率。

[0111]

在abaqus软件动力分析模块的历程输出管理器中,选择allke(动能)与allie(内能)为输出变量。

[0112]

设置完成之后,利用abaqus/explicit求解器对u型钢支架有限元模型进行力学分析。如图8所示,图8是u型钢支架有限元模型在整体均布荷载下的mises应力云图及位移云图,对u型钢支架在整体均布荷载工况下的承载能力及破坏特征进行了模拟。

[0113]

作为一个优选的实施例,可进一步分析支架不同部位承载能力和破坏特征以及搭接部位缩动特性及其对支架力学响应行为的影响。

[0114]

下面结合图9将利用abaqus对矿用u型钢可缩支架力学响应行为的数值模拟的具体操作方法进行说明,操作方法包括:

[0115]

步骤s901:利用abaqus建立u型钢多节梁、卡缆、螺栓、垫片等部件的有限元模型;

[0116]

步骤s902:对各个部件的有限元模型进行属性定义,包括材料设置等;

[0117]

步骤s903:建立u型钢可缩支架有限元模型;通过平移、旋转等方式将各个部件组成支撑整体,并设置接触关系和力学约束关系,得到矿用u型钢可缩支架的有限元模型;

[0118]

步骤s904:建立abaqus/standard静力通用分析步;

[0119]

步骤s905:定义静力荷载、静力约束条件和接触边界,选择合适单元对所述u型钢支架有限元模型进行网格划分;

[0120]

步骤s906:对u型钢支架模型进行静力分析,模拟矿用u型钢支架搭接部位的滑移缩动行为,可定量研究搭接部位的缩动特性及其对支架不同部位承载能力、变形特征等力学响应行为的影响;

[0121]

步骤s907:判断模型是否正确;判断模型是否正确是指判断软件运行计算结果是

否收敛,如果运行计算报错就需要对模型进行调整,直到计算收敛。因此,如果模型正确,则进入步骤s908;如果模型不正确,则返回步骤s905,重新对螺栓预紧力、接触面、网格划分等进行调节;

[0122]

步骤s908:输出静力分析结果;主要输出在所述静力分析条件下,模型结构的应力、应变和位移;

[0123]

步骤s909:建立abaqus/explicit显示动力分析步,以静力分析结果作为初始应力场;

[0124]

步骤s910:定义u型钢支架受到的围岩荷载、动力约束条件和接触边界;

[0125]

步骤s911:对u型钢支架模型进行动力分析,对u型钢支架在不同围岩荷载条件下的力学响应行为进行模拟;

[0126]

步骤s912:判断模型是否正确,若运算结果收敛,则模型正确,进入步骤s913;若模型不正确,则返回步骤s910对相关参数进行调节;

[0127]

步骤s913:输出u型钢支架的完整力学响应特性模拟结果。

[0128]

通过上述方法,可最大程度发挥abaqus软件的模拟计算能力,以较小的计算成本,完成矿用u型钢支架三维有限元模型的模拟过程,获得准确的模拟结果,对支架不同部位承载能力和破坏特征以及搭接部位缩动特性及其对支架力学响应行为的影响进行分析。

[0129]

本发明实施例还提供了一种u型钢支架力学响应特性模拟装置,其结构框图如图10所示,所述一种u型钢支架力学响应特性模拟装置1000,包括:

[0130]

模型建立模块1001,用于建立u型钢支架的有限元模型;

[0131]

静力分析模块1002,用于对所述u型钢支架有限元模型进行静力分析,得到静力分析结果;

[0132]

动力分析模块1003,用于根据所述静力分析结果,对所述u型钢支架有限元模型进行动力分析,得到所述u型钢支架的力学响应特性模拟结果。

[0133]

如图11所示,本实施例还提供了一种电子设备1100,该电子设备可以是移动终端、桌上型计算机、笔记本、掌上电脑及服务器等计算设备。该电子设备包括处理器1101、存储器1102及显示器1103。

[0134]

存储器1102在一些实施例中可以是计算机设备的内部存储单元,例如计算机设备的硬盘或内存。存储器1102在另一些实施例中也可以是计算机设备的外部存储设备,例如计算机设备上配备的插接式硬盘,智能存储卡(smart media card,smc),安全数字(secure digital,sd)卡,闪存卡(flash card)等。进一步地,存储器1102还可以既包括计算机设备的内部存储单元也包括外部存储设备。存储器1102用于存储安装于计算机设备的应用软件及各类数据,例如安装计算机设备的程序代码等。存储器1102还可以用于暂时地存储已经输出或者将要输出的数据。在一实施例中,存储器1102上存储有一种u型钢支架力学响应特性模拟方法程序1104,该一种u型钢支架力学响应特性模拟方法程序1104可被处理器1101所执行,从而实现本发明各实施例的一种u型钢支架力学响应特性模拟方法。

[0135]

处理器1101在一些实施例中可以是一中央处理器(central processing unit,cpu),微处理器或其他数据处理芯片,用于运行存储器1102中存储的程序代码或处理数据,例如执行一种u型钢支架力学响应特性模拟方法程序等。

[0136]

显示器1103在一些实施例中可以是led显示器、液晶显示器、触控式液晶显示器以

及oled(organic light-emitting diode,有机发光二极管)触摸器等。显示器1103用于显示在计算机设备的信息以及用于显示可视化的用户界面。计算机设备的部件1101-1103通过系统总线相互通信。

[0137]

本实施例还提供了一种计算机可读存储介质,所述程序介质存储有计算机程序指令,当所述计算机程序指令被计算机执行时,使计算机执行上述技术方案任一所述的u型钢支架力学响应特性模拟方法。

[0138]

本实施例还提供了一种计算机可读存储介质,其上存储有一种u型钢支架力学响应特性模拟方法的程序,处理器执行程序时,实现如上所述的一种u型钢支架力学响应特性模拟方法。

[0139]

根据本发明上述实施例提供的计算机可读存储介质和计算设备,可以参照根据本发明实现如上所述的一种u型钢支架力学响应特性模拟方法具体描述的内容实现,并具有与如上所述的一种u型钢支架力学响应特性模拟方法类似的有益效果,在此不再赘述。

[0140]

本发明公开的一种u型钢支架力学响应特性模拟方法、装置、电子设备及计算机可读存储介质,首先,建立u型钢支架的有限元模型;其次,对所述u型钢支架有限元模型进行静力分析,得到静力分析结果;最后,根据所述静力分析结果,对所述u型钢支架有限元模型进行动力分析,得到所述u型钢支架的力学响应特性模拟结果。

[0141]

本发明通过建立u型钢支架的有限元模型,使实体模型更符合工程应用的实际情况;通过对u型钢支架有限元模型进行静力分析,真实客观地反映了矿用u型钢支架搭接部位的滑移缩动行为,可定量研究搭接部位的缩动特性及其对支架不同部位承载能力、变形特征等力学响应行为的影响;同时,以静力分析结果为基础,对所述u型钢支架有限元模型进行动力分析,可设置不同的压力、拉力和扭转等外部荷载条件,真实反映矿用u型钢支架弯曲、扭转、拉剪和压剪等实际受力状态,客观地反演矿用u型钢支架在不同外部荷载下的三维空间力学响应特性。本发明能够客观真实的对矿用u型钢支架的力学响应行为模拟,为工程实际提供理论指导。

[0142]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。