1.本发明涉及用于在一系列切片操作期间通过线锯从工件切割多个晶片的方法,其中线锯包含锯切线的移动线区段的线网和调节装置,并且线网在两个线引导辊之间的平面中被拉伸,其中两个线引导辊中的每个被安装在固定轴承与可移动轴承之间。

背景技术:

2.存在许多需要薄而均匀的材料晶片的应用。一些晶片在其相应正面和背面的均匀性和平面平行性方面受制于特别严格的要求,这些晶片的一个实例是用作制造微电子部件的基板的半导体晶片。

3.在通过线锯切下晶片的过程中,从工件同时切下多个晶片。为此,锯切线被围绕至少两个线引导辊以螺旋方式引导,使得在两个相邻线引导辊的面向待切割且被粘合至保持杆的工件的一侧上,由相互平行延伸的锯切线区段组成的线网被拉伸。线引导辊呈直圆柱形式,这些圆柱的轴线被布置成相互平行,并且线引导辊的圆柱表面具有耐磨材料的覆盖物,所述覆盖物设置有环形闭合槽,所述环形闭合槽在垂直于线引导辊轴线的平面上延伸并且引导锯切线。

4.使线引导辊沿相同方向绕其圆柱轴线转动产生线网的线区段相对于工件的移动,并且通过在磨料存在下工件与线网的接触来使线区段执行材料的去除。通过工件的连续进料,线区段在工件中形成切割切口,并且切穿工件,直至它们全部在保持杆中停止。然后,工件已经被切割成多个均匀的晶片,所述晶片通过粘合剂层(bondline)像梳齿一样悬挂在保持杆上。线锯和用于线锯切的方法例如从de 10 2016 211 883 a1或de 10 2013 219 468 a1中已知。

5.线锯切可以通过精研切割(lap slicing)或研磨切割(grind slicing)来完成。

6.利用精研切割,将液体载体介质中呈硬质物质的浆料形式的工作流体供给至形成于线表面与工件之间的工作空间。在精研切割的情况下,材料的去除通过工具载体(锯切线)、工具(磨料)与工件之间的三体相互作用来完成。

7.利用研磨切割,所使用的锯切线将硬质物质牢固地合并至其表面内,并且所供给的工作流体本身不含有任何磨料物质且充当冷却润滑剂。在研磨切割的情况下,材料的去除通过呈经金刚石涂覆的锯切线形式的工具与工件之间的双体相互作用来进行。

8.锯切线通常是例如由过共析珠光体钢制成的钢琴线。在精研切割的情况下,硬质物质例如由碳化硅(sic)组成,而在研磨切割的情况下,它们例如由金刚石组成,金刚石通过镍或合成树脂粘合或者通过被辊压而以形状配合方式和压配合方式结合至线表面。在精研切割的情况下,浆料的载液例如为油或乙二醇,而在研磨切割的情况下,冷却润滑剂例如为水(其中添加有润湿剂或粘度调节添加剂)。

9.在精研切割的情况下,所使用的锯切线是光滑的或结构化的;在研磨切割的情况下,仅使用光滑锯切线。光滑锯切线具有圆柱的形式,其中高度对应于线长度。结构化的锯

切线是光滑的线,所述线在其整个长度上沿垂直于纵向线方向的方向设置有多个突起和凹陷。wo 13 053 622 a1描述了用于精研切割的光滑锯切线的实例,us 9 610 641描述了用于精研切割的结构化的锯切线的实例,并且us 7 926 478描述了用于研磨切割的具有金刚石覆盖物的光滑锯切线的实例。

10.通过线锯切切下多个晶片可以利用线的单向移动或往复移动来完成。当利用单向线移动操作时,锯切线在切片操作的整个持续时间内沿纵向线方向从新锯切线的第一存料(stock)移动至旧锯切线的第二存料。在利用往复(双向)线移动进行线锯切的情况下,在切片操作期间,锯切线通过至少一对方向反转来移动,其中一对方向反转包含:锯切线沿第一纵向线方向具有第一长度的第一移动、以及锯切线沿与第一方向正好相反的第二方向具有第二长度的第二移动。

11.特别地,利用线的往复移动的线锯切可以包含多个此类成对的线方向反转,其中第一长度被选择为大于第二长度,其中总体结果是:在切片操作期间,存料从新锯切线的第一存料移动至旧锯切线的第二存料。后者线锯切方法被称为朝圣模式切割(pilgrim mode slicing)或线往复切割。

12.通常将第一存料和第二存料分别卷绕至为此设计的线轴上或者从所述线轴卷绕。在往复线锯切的情况下,在沿第一纵向线方向的第一移动期间,锯切线可以以第一张力供给至线网,第一张力不同于第二张力,利用第二张力将锯切线卷绕至用于新锯切线的线轴上,并且在通过线网之后,可以将线以第三张力供给至用于旧锯切线的线轴,第三张力不同于第一张力。第二张力(利用其将锯切线卷绕在用于新锯切线的线轴上)和第三张力(利用其将锯切线卷绕在用于旧锯切线的线轴上)通常小于第一张力(利用其将锯切线供给至线网)。该方法也被称为张力降低。锯切线在线轴上的较低卷绕张力防止锯切线深入线轴卷绕、被卡住并且由此造成线断裂。

13.也可以进行往复线锯切,使得在沿第一方向的第一长度的第一移动期间,将新锯切线沿纵向线方向以第一张力供给至线网,并且在沿第二方向的第二长度的第二移动期间,将旧锯切线沿纵向线方向以另外的张力供给至线网,其中另外的张力被选择为低于第一张力。由于旧锯切线(其因为磨损而较细)的最大张力低于较粗的新锯切线的最大张力,因此这阻止线断裂。

14.对于常规线锯切,在每种情况下,每个线引导辊在其端面之一附近设置有被牢固地连结至机架且被称为固定轴承的轴承,并且在相对的端面附近设置有可相对于机架沿线引导辊的轴向移动且被称为可移动轴承的轴承。

15.特别地,在线网与工件之间最初接触时(换言之,在锯接合(切入)时),存在机械负荷和热负荷的突然转变。线网与工件相对于彼此的布置被改变,并且沿线引导辊轴线方向的这种改变的分量意味着切割切口、由相邻晶片的正面与背面形成的切割切口的侧面偏离其垂直于线引导辊轴线的平面—因此,晶片变成波形。波形晶片不适合于要求苛刻的应用。

16.已知存在一些方法,所述方法的目的在于:在切片操作期间阻止线网与工件相对于彼此的布置的变化,并且因此改善由切片操作获得的晶片的主要面的平面平行性。

17.us 5 377 568公开了一种方法,其中相对于机架测量位于线引导辊外部、平行于可移动轴承的端面且在所述端面附近的参考表面的位置,并且通过对线引导辊内部的温度控制,引起线引导辊在长度上的热增加或在长度上的热减小,直至所测得的参考表面的位

置改变已经被再次补偿。

18.jp 2003 145 406 a2公开了一种方法,其中涡流传感器测量线引导辊外部上的点的位置,并且根据该位置的测量结果改变冷却水的温度,所述冷却水控制线引导辊内部的温度。

19.kr 101 340199 b1公开了一种方法,所述方法使用各自被可旋转地安装在空心轴上的线引导辊,其中空心轴可以在多个区段中以不同温度被加热或冷却,并且因此可以沿轴向方向逐区段地被拉伸或收缩。因此,至少对于几个区段而言,线引导辊的长度沿轴向方向被非线性地(非均匀地)改变。

20.us 2012/0240915 a1公开了一种方法,所述方法使用线引导辊,所述线引导辊内部和其旋转地支承线引导辊的轴承之一通过冷却流体而彼此独立地进行温度控制。

21.wo 2013/079683 a1公开了一种方法,其中首先测量由于线引导辊轴承的不同温度而导致的晶片的所有形状,并且将这些形状中的每个形状与相应的相关轴承温度一起存储,并且然后在下游步骤中选择与期望的目标形状最匹配的轴承温度。

22.jp 11 165 251 a公开了一种方法,其中例如以光学方式(ccd线)检测线网的线区段沿工件轴线方向的偏转,并且使工件通过例如压电调节元件相应地轴向位移。

23.us 5 875 770公开了一种方法,其中一次切割的晶片的形状被测量,与切割深度相关的校正曲线通过形成相对于晶片的期望理想形状的差异而被计算,并且在随后的切割中,切片操作期间的工件根据该校正曲线沿轴向方向相对于线网被位移。

24.已知方法的共同缺点在于它们无法解决许多问题,例如,在切片操作期间晶片形状的自发突然变化的发生率、以及对应于漂移从一个切片操作至下一个切片操作可变的晶片形状的发生率、以及特别是在切入工件的阶段时热负荷和机械负荷的转变的影响。

25.本发明的目的在于解决这些问题,以提供其形状尽可能接近目标形状的晶片。

26.所述目的通过用于在一系列切片操作期间通过线锯从工件切下多个晶片的方法来实现,所述一系列切片操作被细分为初始切割以及第一后续切割和第二后续切割,其中线锯包含锯切线的移动线区段的线网和调节装置,并且线网在两个线引导辊之间的平面中被拉伸,其中两个线引导辊中的每个被安装在固定轴承与可移动轴承之间,所述方法包含:

27.在切片操作中的每个切片操作期间,通过调节装置,在工作流体和磨蚀性地作用于工件上的硬质物质的存在下,沿着垂直于工件轴线且垂直于线网的平面的进料方向,将各工件进料通过线网,其包含:

28.在切片操作中的每个切片操作期间,两个线引导辊的可移动轴承的振荡轴向移动;以及

29.根据校正曲线的要求,通过调节元件,将工件进料通过线网,同时工件沿着工件轴线位移,所述校正曲线包含振荡分量,所述振荡分量与可移动轴承的轴向移动对切下的晶片的形状所具有的作用相反。

30.根据本发明的方法从工件切下的晶片几乎完全不受工件和线网相对于彼此的轴向移动的影响。因此,此类晶片与参考晶片的形状偏差被最小化。

31.因此,本发明优选地用于生产半导体晶片,并且更特别地用于生产单晶硅的晶片。

32.用于使工件沿着工件轴线位移的调节元件可以以压电、液动、气动、机电或热方式(即,利用热膨胀)来操作。优选使用受控的压电机械调节元件,由于它通过包含压电致动器

技术和位置传感器技术的闭环控制根据要求实现了无负荷且无蠕变的定位,并且由于控制是特别精确的且在几微米的相关定位范围内是可靠的。

33.可移动轴承的振荡轴向移动可以通过利用冷却流体对固定轴承进行温度控制、通过使冷却流体经受多对相对于平均温度的冷却和加热的切换来引起。可替代地,可移动轴承的振荡轴向移动也可以通过另外的调节元件来引起,所述另外的调节元件接合在固定轴承处并且以压电、液动、气动或机电方式来操作。

34.以该方式控制固定轴承的温度导致固定轴承以及因此其部件沿线引导辊的轴向方向的收缩或膨胀,其中结果是可移动轴承的轴向位移以及因此线引导辊相对于工件的位移。由固定轴承冷却和固定轴承加热的对组成的切换是通过对固定轴承的冷却流体回路施加影响来实现的。就时间而言,一方面切换如此缓慢,使得切换由于固定轴承温度控制的热惯性而导致可移动轴承偏移几微米,但另一方面切换又足够快,使得在工件通过线网期间(即,从将线区段切入工件直至达到与工件直径相对应的总切割深度)存在至少10个由冷却和加热组成的切换。

35.冷却剂的温度相对于平均温度以指定的振幅变化。由于固定轴承温度控制的热惯性,与利用较高的温度变化相比,利用较低的温度变化可以实现更多的切换。因此,存在对于温度带宽乘积的限制,温度带宽乘积数值优选地不小于0.025℃/min且不大于4℃/min,更优选地不小于0.1℃/min且不大于1℃/min。温度带宽乘积是温度变化的振幅与切换的时间间隔的倒数的乘积。相对于平均温度的温度变化的振幅优选地不小于0.5℃且不大于10℃。

36.在一系列切片操作中的每个初始切割期间,工件根据优选地仅包含振荡分量的校正曲线、或者根据如下校正曲线被轴向地位移:所述校正曲线优选地包括振荡分量和基于第一形状曲线的分量,所述基于第一形状曲线的分量与第一平均形状曲线和参考晶片的形状曲线的差异成比例,并且第一平均形状曲线是从在先前的一系列切片操作中的一个或多个初始切割过程中已经被切下的晶片确定的。

37.在第一后续切割中的每个第一后续切割期间,工件根据校正曲线被轴向地位移,其中校正曲线优选地包含振荡分量和基于第二形状曲线的分量,所述基于第二形状曲线的分量与第二平均形状曲线和参考晶片的形状曲线的差异成比例,并且第二平均形状曲线是从在所述系列中的初始切割中的一个或多个的过程中已经被切下的晶片确定的。

38.在第二后续切割中的每个第二后续切割期间,工件根据校正曲线被轴向地位移,其中校正曲线优选地包含振荡分量和基于第三形状曲线的分量,所述基于第三形状曲线的分量与第三平均形状曲线和参考晶片的形状曲线的差异成比例,并且第三平均形状曲线是从来源于所述系列中紧接在各个第二后续切割之前的至少1至5个切片操作的晶片确定的。

39.第一平均形状曲线、第二平均形状曲线和第三平均形状曲线的确定可以根据基于晶片的晶片选择来进行。在基于晶片的选择的情况下,切片操作的特定晶片被采用以通过取平均来确定各个平均形状曲线,而其他晶片被排除。例如,考虑用于取平均的晶片仅是在工件中具有一定位置的那些,例如仅沿着工件轴线的每第15个至第25个晶片。

40.基于晶片的选择的另外的可能性是将形状曲线与切片操作中所有晶片的平均形状曲线偏差最大和最小的晶片排除(被称为截短平均值)。替代的可能性是,在取平均时,将形状曲线与切片操作中所有晶片的平均形状曲线的偏差超过1至2西格玛(sigma)的那些晶

片排除。

41.代替地,第二平均形状曲线和第三平均形状曲线的确定可以根据基于切割的晶片选择来进行。在基于切割的选择的情况下,来自至少一个切片操作的所有晶片被用于确定另外的平均形状曲线,并且来自至少一个其他切片操作的所有晶片被从确定中排除。

42.此外,第二平均形状曲线和第三平均形状曲线的确定可以根据基于晶片的选择和基于切割的选择来进行。在这种情况下,选择先前的切片操作中的至少一个并且排除先前的切片操作中的至少一个,并且同时在每种情况下选择来自所选择的切片操作的某些晶片,并且在每种情况下排除其他晶片,并且以这种方式整体选择的晶片被用于取平均。

43.校正曲线的振荡分量以在量(振幅)和位置(切割深度)方面精确的方式阻止了由可移动轴承的振荡移动触发的线网与工件相对于彼此的相对位置变化,并且精确地补偿了形状曲线中的短波调制,如果使用不具有振荡分量的校正曲线,则会产生所述短波调制。

44.在本说明书的以下部分中讨论对于理解本发明有用的定义、以及本发明中产生的考虑和观察结果。

45.晶片的表面由主要面和次要面组成。主要面包含晶片的正面和背面。晶片的中心是其重心。晶片可以通过将其沿着其回归平面插入一对传感器之间来测量,所述对传感器的连接线垂直于回归平面布置,并且每个传感器分别在测量点处测定到其所面向的主要晶片表面的距离,所述测量点是传感器的连接线通过主要面的点。测量点可以分布在主要面上,或者可以沿着晶片的直径定位。如果它们分布在主要面上,则测量结果产生基于面积的值。如果测量点分布在距最近相邻处相同距离的直径上,则测量结果是基于线的值。

46.回归平面表示由基于面积的测量值根据最小二乘法通过回归计算得出的平面。相应地,回归线是由基于线的测量值根据最小二乘法通过回归计算得出的直线。

47.晶片的基于面积的厚度曲线是指测量值di=d-(fdi bdi)所位于的区域,其中di是晶片在测量位置i处的厚度,d是传感器之间的距离,fdi是上部传感器距晶片正面上的各个测量点的距离,并且bdi是下部传感器距晶片背面上的各个测量点的距离。

48.晶片的基于面积的形状曲线是指测量值si=d-(fdi-bdi)所位于的区域。因此,任意厚度的任意形状的晶片总是可以通过其基于面积的厚度曲线和其基于面积的形状曲线来充分描述。

49.晶片的形状曲线(形状,s)在下文中表示沿着切割深度(换言之,沿着进料方向)绘制的基于线的形状曲线。分布在切割深度上的测量点的数量i应当优选地不少于可移动轴承的振荡移动次数的两倍-因此例如不少于可移动轴承的由冷却和加热组成的切换的数量的两倍。特别优选不少于可移动轴承的由冷却和加热组成的切换的八倍。测量值可以通过内插法补充,以形成连续曲线。

50.翘曲是形状缺陷的特性的实例,并且表示晶片的形状曲线与其回归平面的最大偏差和最小偏差之间的差异。波纹是晶片的形状缺陷的特性的另一实例。随着切割深度而变化的波纹度(基于线的、与切割深度相关的波纹度)受到特别关注。这通过确定形状曲线的测量点与回归线之间的距离的最大值在预定长度的测量窗口(波纹的特征波长)内确定。

51.测量窗口的起点沿着切割深度从形状曲线的测量点移动至测量点,并且针对测量窗口的每个位置重复最大距离的测定。由此确定的、针对各个相关测量窗口的位置绘制的最大值的量给出随着切割深度而变化的波纹度的曲线。特征波长优选地为2mm至50mm。

52.切入工件的区域中和从工件切出的区域中的形状曲线由热负荷和机械负荷中相对骤然的转变来决定。

53.切割深度(d.o.c.)表示在从切入工件直至从工件切出的区域中与进料方向相反的长度。

54.平均形状曲线是通过对两个或更多个晶片的形状曲线取平均获得的形状曲线。

55.形状偏差表示形状曲线或平均形状曲线与目标形状曲线(例如,与参考晶片的形状曲线)的偏差。

56.参考晶片是具有限定的厚度曲线和形状曲线的晶片。参考晶片适合地具有厚度曲线和形状曲线,对于所述厚度曲线和形状曲线,测量值di和si分别位于相应的回归线上。可替代地,所选择的参考晶片可以是具有与此偏离的限定的形状曲线或限定的厚度曲线的晶片,例如具有楔形厚度曲线的晶片或者具有恒定厚度和凸形或凹形形状曲线的晶片。这种形状曲线可以是有利的,因为它可以抵消形状变化,所述形状变化由例如随后将应变层(例如,外延层)施加至晶片的正面或者例如将氧化物层施加至晶片的背面而触发。

57.校正曲线表示用于通过调节元件引起工件与线网之间的相对移动的指令,其中调节元件根据校正曲线使工件沿着工件轴线位移。在切片操作过程中施加校正曲线的目的是使在切片操作过程中获得的晶片的形状偏差最小化。校正曲线的图表示出随着切割深度而变化的工件的位移路径c。

58.温度曲线表示用于通过对线网的固定轴承的温度控制来引起工件与线网之间的相对移动的指令。温度曲线的图表示出随着切割深度而变化的用于固定轴承温度控制的冷却流体的温度t。

59.本发明基于下文陈述的观察结果,所述观察结果涉及将直圆柱硅锭料精研切割成直径为300mm的晶片。

60.观察到,所测量的晶片的形状曲线通常在突然跃变和峰值的意义上表现出不连续性。发明人对这些跃变的发生的解释是:在可移动轴承中,在切片操作期间在机械负荷和热负荷的转变下,轴向压缩应力或拉伸应力建立,并且仅在通过使可移动轴承沿轴向滑动时突然超过静摩擦时才消散。这导致形状曲线在非常短的切割深度内具有高振幅的改变,从而反映出在短时间跨度内已经建立的轴承力的突然释放。

61.这些跃变自发地发生并且暂时无法预测(换言之,随着切割深度而变化),并且它们从一个切片操作至下一个切片操作特别不同。因为它们是不可预测的,因此它们无法通过校正曲线来补偿。这些形状偏差被显示直至经完全加工的晶片,并且使经完全加工的晶片不适合于要求苛刻的应用。这种解释的证据已经被提供,其中事实是:在观察到形状曲线的自发跃变的切割深度处,厚度曲线没有跃变。工件与线网的相对位置的自发变化未改变晶片在相应切割深度处的厚度,而是仅与晶片的形状有关。

62.还已经观察到,例如通过加热或冷却固定轴承的冷却流体对线引导辊的固定轴承的有意加热或冷却导致固定轴承沿轴向的膨胀或收缩,从而引起可移动轴承沿轴向分别远离固定轴承或朝向固定轴承的位移。

63.还已经观察到,晶片的形状曲线的自发跃变可以通过使可移动轴承的轴向位置保持连续运动来消除。发明人对此的解释是:在连续轴承移动的情况下,静摩擦不能建立,并且因此可移动轴承的轴向位置直接遵循作用于轴承上的力。

64.因此,适合的是例如通过设定点温度值的正弦振荡来在冷却流体的平均温度附近引起固定轴承的温度控制的连续快速转变。因此,可移动轴承保持连续运动,并且由于从静摩擦突然转变至滑动摩擦(粘着与打滑)导致的可移动轴承在位置上不可预测的突然变化被抑制。

65.此外,已经观察到,特别是在切入时(换言之,在工件与线网最初接触时)且在整个切片操作中工件与线网的相对布置经受热负荷和机械负荷的骤然转变。因此,当锯切线切入工件时,在工件上进行的切割工作将几千瓦的热能传递至工件、线引导辊及其轴承,并且在切片操作期间,将线引导辊暴露于机械负荷在横向轴向方向上10kn(千牛顿)范围内的力的转变。

66.机械负荷的转变导致轴承中的摩擦增加,线引导辊经由所述轴承连接至机架。首先,由于增加的轴向负荷,辊压元件的滚动摩擦增加;其次,由于轴承衬套的轴线相对于线引导辊在卸荷状态下所具有的轴线的倾斜,存在摩擦的增加。该倾斜造成轴承衬套在套筒(轴承衬套安装在其中)中弯曲,该套筒被连接至机架。弯曲作用导致轴承衬套与套筒之间过渡处的加热。

67.特别地,切入或切出时的负荷转变可能造成可移动轴承的倾斜、倾翻或锁定,这在从静摩擦转变至滑动摩擦的情况下触发可移动轴承的轴向位置的具有较大振幅的突然跃变。

68.观察结果还表明:固定轴承的温度控制的切换速率应当尽可能高,以便可靠地确保轴向可移动轴承位置即使在由切片操作本身引起的快速负荷转变时(尤其是在切入和切出时特别高的负荷转变时)也继续保持运动。然而,对于固定轴承可以使其温度变化的速率具有限制,这些限制特别地由所涉及的热质量、冷却流体行进至固定轴承组件的元件上时的热阻、以及冷却流体本身可以在主要侧被加热或冷却的速率来施加。

69.除了通过利用周期性切换(包含冷却和加热)对固定轴承进行温度控制以外,使可移动轴承继续保持运动也可以通过其他措施来实现;例如,通过接合在固定轴承上并以压电、液动、气动或机电方式操作的调节元件,并且更特别地通过音圈致动器。在这种情况下,以如下方式控制固定轴承的温度是有用的:尽可能地仅补偿由负荷转变引起的固定轴承加热。

70.可移动轴承的振荡轴向移动对所获得的晶片的形状曲线施加与轴承移动成比例的形状分量。因此,在可移动轴承的振荡轴向移动开始的切割深度处,形状曲线表现出相应的突起与凹陷。

71.为了消除该影响,提出一种根据校正曲线来引起工件的轴向位移的方案,所述校正曲线尽可能精确地补偿可移动轴承的振荡移动。相应地,线网与工件彼此之间的相对位置保持不变。因为由温度变化引起的长度变化鉴于所涉及的质量的热惯性而延时发生,然而例如经由调节元件(如压电致动器)的位移立即发生,因此该补偿优选地通过触发具有相应延迟的工件的轴向位移来实现。

72.在工件轴线上位置彼此靠近的晶片的厚度曲线和形状曲线彼此仅略微不同。在工件轴线上位置彼此进一步远隔的晶片的厚度曲线的确相似,但此类晶片的形状曲线差别很大。因此,不存在如下校正曲线:所述校正曲线可以同样成功地被应用于使工件的每个晶片的形状曲线近似于目标形状曲线。

73.如果在紧接连续的切片操作过程中形成在工件轴线上位置相同的晶片,则所述晶片的形状曲线通常彼此仅略微不同。然而,如果它们来源于在其之间已经执行多个中间切片操作的切片操作,则它们的确通常差别很大。因此,也不存在如下校正曲线:所述校正曲线在被应用和保持时在多个连续切片操作中使在工件轴线上位置相同的晶片的形状曲线保持不变。相反,为了能够在多个切片操作中获得形状曲线大致对应于目标形状曲线的晶片,校正曲线可能必须至少略微地从一个切片操作至下一个切片操作被改变。因此,将预期在多个切片操作中晶片的形状以漂移方式缓慢变化、以及得自紧接连续的切片操作的晶片的形状曲线的自发不连续性。

74.因此,提出如下方案:

75.(a)在连续切换时,线网的每个线引导辊的固定轴承的温度应当根据指定的温度曲线在指定的平均值附近变化,以防止晶片的形状曲线的跃变。可替代地,由此产生的可移动轴承的振荡轴向移动可以通过接合在固定轴承上的调节元件来产生。在该情况下,优选地仅使用固定轴承的温度控制,以使由切片操作的负荷转变产生的热量消散;以及

76.(b)工件应当根据校正曲线通过调节装置来沿着工件轴线移动,所述校正曲线在工件上施加振荡分量,所述振荡分量在大小和频率方面与可移动轴承的位置转变正好相反。

77.此外,将一系列切片操作细分为初始切割以及第一后续切割和第二后续切割。这些切割优选地在校正曲线的配置方面不同,所述校正曲线要求在工件通过线网期间工件沿着工件轴线的位移。用于第一后续切割和第二后续切割且任选地也用于初始切割的校正曲线不仅包含振荡分量,还包含基于形状曲线的分量,所述基于形状曲线的分量可以从一个切片操作至下一个切片操作变化。

78.一系列切片操作在锯切系统的变化之后(即,在线锯、锯切线或冷却润滑剂中的至少一个特征的变化之后)有效地开始。例如,当已经存在线引导辊的转变时或者当已经对线锯进行机械调整时,在锯切系统中存在变化。系列中的第一切片操作是优选地数量为1至5的初始切割。例如,初始切割以仅包含振荡分量的校正曲线为条件而进行。

79.可替代的可能性是对初始切割强制执行校正曲线,所述校正曲线包含振荡分量并且此外还具有基于形状曲线的分量,所述基于形状曲线的分量响应于已经在锯切系统的等效改变之后发生的形状偏差。该基于第一形状曲线的分量与第一平均形状曲线和参考晶片的形状曲线的差异成比例,其中第一平均形状曲线是由在先前的一些列切片操作的一个或多个初始步骤的过程中已经被切下的晶片确定的。

80.每个第一后续切割的校正曲线包含振荡分量,并且优选地包含基于第二形状曲线的分量,所述基于第二形状曲线的分量与第二平均形状曲线和参考晶片的形状曲线的差异成比例,其中第二平均形状曲线是由在所述系列中的初始切割中的一个或多个的过程中已经被切下的晶片确定的。

81.每个第二后续切割的校正曲线包含振荡分量,并且优选地包含基于第三形状曲线的分量,所述基于第三形状曲线的分量与第三平均形状曲线和参考晶片的形状曲线的差异成比例,并且第三平均形状曲线是从来源于所述系列中先于各个所述第二后续切割的至少1至5个切片操作的晶片确定的。

82.鉴于校正曲线从一个切片操作至下一个切片操作的连续调适,在几个切片操作内

获得的晶片的形状曲线将朝向参考晶片的形状收敛,并且形状偏差被最小化。

附图说明

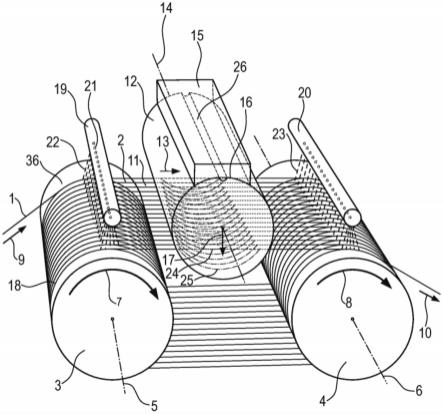

83.图1以透视图示出可以用于执行本发明的方法的线锯的特征。

84.图2示出通过图1的线锯的线引导辊的截面。

85.图3示出温度曲线(顶部)和所得形状曲线(底部)。

86.图4示出具有振荡分量的温度曲线(顶部)和所得形状曲线(底部)。

87.图5示出具有基于形状曲线的分量的校正曲线(顶部)、恒定温度曲线(中间)和所得形状曲线(底部)。

88.图6示出具有基于形状曲线的分量的校正曲线(顶部)、具有振荡分量的温度曲线(中间)和所得形状曲线(底部)。

89.图7示出对于本发明而言为代表性的具有基于形状曲线的分量且具有振荡分量的校正曲线(顶部)、具有振荡分量的温度曲线(中间)和所得形状曲线(底部)。

90.图8示意性地示出用于确定晶片的形状曲线的布置。

91.图9示出具有凹形形状的晶片的相应布置。

92.图10示出具有凹形形状的晶片的形状曲线和参考晶片的形状曲线。

93.图11示出由基于形状曲线的分量组成的校正曲线,其来源于图10的形状曲线。它与具有凹形形状的晶片的形状曲线和参考晶片的形状曲线的差异成比例。

94.所使用的附图标记和缩写的列表

[0095]1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

锯切线

[0096]2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

线区段

[0097]3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

左侧线引导辊

[0098]4ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

右侧线引导辊

[0099]5ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

左侧线引导辊的轴线

[0100]6ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

右侧线引导辊的轴线

[0101]7ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

左侧线引导辊的旋转

[0102]8ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

右侧线引导辊的旋转

[0103]9ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

线进料

[0104]

10

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

线输出

[0105]

11

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

线网

[0106]

12

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

工件(半导体锭料)

[0107]

13

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

线区段的移动

[0108]

14

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

工件轴线

[0109]

15

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

保持杆

[0110]

16

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

粘合剂层

[0111]

17

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

进料方向

[0112]

18

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

槽

[0113]

19

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

左侧喷嘴

[0114]

20

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

右侧喷嘴

[0115]

21

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

出口开口

[0116]

22

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

左侧射流

[0117]

23

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

右侧射流

[0118]

24

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

切割深度

[0119]

25

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

切割切口

[0120]

26

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

识别凹口

[0121]

27

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

形状曲线

[0122]

28

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

温度曲线

[0123]

29

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

形状曲线

[0124]

30

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

形状曲线

[0125]

31

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

温度曲线

[0126]

32

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

校正曲线

[0127]

33

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

形状曲线

[0128]

34

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

突然跃变

[0129]

35

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

突然跃变

[0130]

36

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

涂层

[0131]

37

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

机架

[0132]

38

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

固定轴承

[0133]

39

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

可移动轴承

[0134]

40

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

温度控制装置

[0135]

41

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

校正曲线

[0136]

42

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

常规短波调制

[0137]

43

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

振荡分量

[0138]

44

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

冷却流体回路

[0139]

45

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

可移动轴承的移动方向

[0140]

46

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

形状曲线

[0141]

47

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

晶片

[0142]

48

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

上部传感器

[0143]

49

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

下部传感器

[0144]

t

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

冷却流体的温度

[0145]

t

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

振幅

[0146]

t

‑ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

振幅

[0147]

t0

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

冷却流体的平均温度

[0148]sꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

形状

[0149]cꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

工件的位移路径

[0150]dꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

传感器之间的距离

[0151]

δs

ꢀꢀꢀꢀꢀꢀꢀꢀ

形状偏差

[0152]

δt

ꢀꢀꢀꢀꢀꢀꢀꢀ

温度变化

[0153]

fdi

ꢀꢀꢀꢀꢀꢀꢀ

在测量点i处上部传感器距晶片的正面的距离

[0154]

bdi

ꢀꢀꢀꢀꢀꢀꢀ

在测量点i处下部传感器距晶片的背面的距离

[0155]iꢀꢀꢀꢀꢀꢀꢀꢀꢀ

测量点

[0156]

di

ꢀꢀꢀꢀꢀꢀꢀꢀ

测量点i处的晶片的厚度

[0157]

si

ꢀꢀꢀꢀꢀꢀꢀꢀ

测量点i处的晶片的形状

[0158]

d.o.c.

ꢀꢀꢀꢀ

切割深度

[0159]

wgto

ꢀꢀꢀꢀꢀꢀ

线引导温度振荡

[0160]

ippc

ꢀꢀꢀꢀꢀꢀ

锭料位置压电控制

[0161]

下文参考附图更详细地阐明本发明:

[0162]

图1示出对于本发明必不可少的线锯的那些元件。将来自存料(新线线轴)的锯切线1通过耐磨涂层36中的槽18以螺旋方式供给至左侧线引导辊3和右侧线引导辊4,使得由锯切线1的彼此平行延伸的线区段2组成的线网11在线引导辊3和4的面向工件12的一侧上被拉伸。通过使线引导辊3和4绕其轴线5和6沿相同方向旋转7和8,线网相对于锭料1移动。线引导辊具有直圆柱形状,并且其轴线5和6相互平行排列,使得线网11的线区段2垂直于线引导辊的轴线延伸。具有附图标记9和10的箭头表示线进料和线输出(wire take-off),并且具有附图标记13的箭头表示线网11的线区段2的移动。

[0163]

工件12具有工件轴线14(工件轴线14通常平行于线引导辊的轴线5和6排列),并且在工件12由半导体材料制成的情况下通常还具有识别凹口26。与此背离,可以经由在与通过线网11的平面平行的平面中定向扭转工件轴线来实现由切片操作获得的晶片的所谓的“错取向”。工件12经由粘合剂层16被连接至保持杆15,保持杆15又被连接至进料装置(未示出)。经由来自具有出口开口21的左侧喷嘴19和右侧喷嘴20的工作流体的左侧射流22和右侧射流23,线网11接收工作流体。

[0164]

由于线引导辊的旋转以及因此线网的线区段相对于工件的移动、以及通过进料装置沿与线网的平面垂直的进料方向17进料工件,使工件与线网接触,并且在进一步进料时,在存在有工作流体的情况下,被移动的线的区段引起材料的去除,从而在锭料中形成平行的切割切口25。继续操作,直至线区段已经使其自身贯穿工件(从而在该过程中去除材料)并且已经位于保持杆15中。

[0165]

切割切口则限定多个所得晶片的正面和背面,所述晶片现在像梳齿一样仅通过粘合剂层16连接至保持杆15。锯切线1也经受材料的去除(磨损),并且在穿过线网之后被供给至旧锯切线的存料。箭头10表示线输出的方向。在切片操作期间与锭料供给的进料方向17相反的切割切口25的范围被称为切割深度24。

[0166]

在适合于实施本发明方法的线精研切割装置中,锯切线例如是由过共晶珠光体钢制成的起始直径为175μm的钢琴线;工作流体是平均粒径为约13μm的碳化硅(sic)(fepa f500)在包含二丙二醇(dpg)的载液中的浆料。线锯包含例如四个线引导辊(两个上部辊和两个下部辊),所述四个线引导辊的直径为约180mm并且上部线引导辊的轴线之间的距离为520mm(线网的线区段的长度),所述两个上部辊拉伸线网,所述两个下部辊使锯切线转移,使得在线引导辊之间形成空间以容纳已经被切下的晶片。

[0167]

锯切线例如通过多个方向反转在每种情况下向前移动约320m(移动方向13)且向后移动240m(与移动方向13相反),使得在一对线移动期间,320m 240m=560m的锯切线穿过切割切口,并且锯切线的存料向前总共移动320m-240m=80m,这意味着使用560/80=7

×

的

锯切线(往复线法)。锯切线在纵向线方向上以10m/s移动。

[0168]

工件是例如直径为301mm的单晶硅的直圆柱锭料,并且在切片操作期间以平均约0.4mm/s进料,使得整个切片操作花费约13小时。由于通过锯切线和工作流体对工件进行切割工作、硅棒向线网的进料速度以及所选择的10m/s的线行进速度,位于线引导辊轴线之间的锯切线自由长度的中间(即,位于硅锭料的中间)的锯切线在约6mm的进料方向上经历偏转。在这些条件下,锯切线经历磨损(对应于在其直径上12μm的减小)。因此,已经将线引导辊中相邻槽之间的距离选择为从新线进入侧至旧线离开侧连续减小总计12μm以补偿线磨损,使得从锭料的开始至结束都获得具有相同平均厚度的晶片。

[0169]

图2示出在通过线引导辊轴线(分别为左侧线引导辊轴线5或右侧线引导辊轴线6)的截面中的线引导辊(左侧线引导辊3或右侧线引导辊4),其具有固定地连接至机架37的固定轴承38、相对于机架在线引导辊的轴向上可移动的可移动轴承39、耐磨涂层36和用于引导锯切线的槽18。固定轴承38通过温度控制装置40和冷却流体回路44被冷却或加热,因此固定轴承38在轴向上变短或膨胀,从而使可移动轴承39以及因此整个线引导辊沿着与轴向相对应的向左或向右移动方向45被移动。

[0170]

可移动轴承被平均保持在优选略高于机架温度的温度下(在25℃至35℃下),更优选地在30℃下(室温为约21℃)。相对于室温略微升高的温度的优点是从线引导辊至机架的连贯均匀热流(无热信号的转变以及因此更大的稳定性和更有利的控制性质);此外,与冷却相比,加热可以以更节能的方式和更大的性能(即,更快地)来实施。

[0171]

图3示出用于控制固定轴承的温度的恒定温度曲线31(t=以℃为单位的温度,d.o.c=以mm为单位的切割深度)、以及在应用所述温度曲线的情况下从工件切下的半导体晶片的形状曲线27(s=以μm为单位的形状)。该图示出在0mm的切割深度(切入)直至与301mm的工件直径对应的切割深度(竖直虚线)范围内的温度曲线31和形状曲线27。实际最大切割深度为308mm,以考虑到约6mm的线区段的偏转并且以确保在工件的进料结束时线网的所有线区段完全位于保持杆中。形状曲线27是高度起伏的并且特征在于突然跃变35,这可解释为可移动轴承的不可预测的突然运动的结果。对于要求苛刻的应用,具有这种不平坦性的半导体晶片是不合适的。

[0172]

跃变35是形状曲线27的傅立叶分解中高空间频率处的高振幅部分的表达。由于半导体晶片在高空间频率的区域中的刚度,半导体晶片上遵循线锯切的所有操作(精研、研磨、蚀刻、抛光)均作为低通。这意味着,这些操作能够通过平滑来使突然跃变35衰减至一定程度。然而,即使在半导体晶片的最终抛光之后,仍然存在局部不平坦性(局部起伏),其空间高频分量位于纳米拓扑(nanotopology)的波长范围内。对于纳米拓扑(经完全加工的晶片的局部不平坦性)存在特别严格的要求,因为它描述了半导体部件的关键结构参数的横向范围的区域,并且如果纳米拓扑不足够好,则特别是多层部件可能会导致布线平面中的结构-机械或电气击穿或破坏,效果是部件的完全失效。

[0173]

图4示出用于控制固定轴承的温度的具有振荡分量的温度曲线28、以及在应用该温度曲线且在工件通过线网期间没有工件的位移的情况下已经从工件切下的半导体晶片的形状曲线30。温度曲线28设想具有平均温度t0和振幅t 与t-的连续温度切换。

[0174]

类似于形状曲线27,形状曲线30表明相对不平坦的半导体晶片。然而,由于由温度曲线28要求的温度切换且由于所产生的可移动轴承的连续移动且没有静摩擦,因此不存在

跃变35,并且相应地,在随后的操作(包括抛光)之后,半导体晶片的纳米拓扑被改善。然而,仍然存在长波不平坦性,这使已经被切下的半导体晶片不太适合于要求苛刻的应用。由于固定轴承的温度中的振荡切换,在工件通过线网期间,工件与线网相对于彼此的相对位置以连续方式被改变。此外,这在形状曲线30上施加常规短波调制42。然而,温度切换不引起形状曲线中的任何突然跃变,并且半导体晶片上的精研、研磨、蚀刻、抛光的随后操作不再在纳米拓扑的临界波长范围内留下任何局部起伏。

[0175]

图5示出校正曲线32(c=校正曲线)、用于控制固定轴承的温度的恒定温度曲线31、以及在应用温度曲线31和校正曲线32的情况下已经从工件切下的半导体晶片的形状曲线29。根据校正曲线的要求,将工件通过调节装置沿着工件轴线相对于机架且相对于线网以一方式位移,所述方式取决于切割深度,并且诸如造成半导体晶片的几乎平坦的形状曲线。由于恒定温度曲线31,所获得的半导体晶片的形状曲线29表现出突然跃变34。

[0176]

图6示出具有基于形状曲线的分量的校正曲线32、具有振荡分量的温度曲线28、以及根据本发明的在应用温度曲线28和校正曲线32的情况下已经在后续切割期间从工件切下的半导体晶片的形状曲线46。校正曲线32的配置使得其包含基于形状曲线的分量,所述基于形状曲线的分量与平均形状曲线和参考晶片的形状曲线的差异成比例,从而考虑线锯特定比例常数。平均形状曲线基于由在先切片操作的选择产生的半导体晶片的选择的形状曲线。

[0177]

线锯特定比例常数(以μm/℃为单位)表明哪种形状偏差δs(以μm为单位)造成1℃的固定轴承温度控制的温度变化δt。这从一个线锯至另一个线锯稍有不同,由于从冷却流体向固定轴承的热转移对于每个线锯是特定的,这归因于结构差异、冷却流体的不同流量和流速并且归因于所使用的热交换器的性能差异。

[0178]

通过在测试切割期间采用设想在不同切割深度处围绕限定温度的多个温度跃变的温度曲线,并且以所获得的半导体晶片的形状曲线中的形状偏差(以μm为单位)的形式测量其效果,针对线锯以实验方式单次有效地确定线锯特定比例常数。不需要对线锯特定比例常数的精确确定,因为由于所提及的收敛机制,确定中的任何错误仅造成平均形状曲线至参考晶片的期望形状曲线的较慢收敛速度。

[0179]

图6的温度曲线28中的平均温度t0为30℃,并且在13h(=780min)的切片操作的整个持续时间内进行20对温度升高和温度降低,其中振幅t 和t-为

±

3℃。由于校正曲线32的施加,所获得的半导体晶片的形状曲线46是相对平坦的,并且特别是没有突然跃变35,突然跃变35是由线网的线引导辊的可移动轴承的不可预测的突然移动而引起的。根据期望并且由于温度切换,在形状曲线46上叠加由温度曲线28要求的常规短波调制42。与该调制相对应的起伏是相对长波并且具有相对低的振幅,并且它在抛光后通过随后的操作(精研、研磨、蚀刻、抛光)而几乎完全消失,从而提供相比之下具有良好局部平面性(纳米拓扑)的半导体晶片。

[0180]

最后,图7示出具有基于形状曲线的分量且具有振荡分量的校正曲线41、具有振荡分量的温度曲线28、以及根据本发明的在应用温度曲线28和校正曲线41的情况下已经在后续切割期间从工件切下的半导体晶片的形状曲线33。校正曲线41的配置使得其包括基于形状曲线的分量,从而考虑线锯特定比例常数,所述基于形状曲线的分量与平均形状曲线和参考晶片的差异成比例。平均形状曲线基于由在先切片操作的选择产生的半导体晶片的选

择的形状曲线。与校正曲线32相比,校正曲线41已经被扩展为包括振荡分量43,其针对由温度曲线28施加的常规短波调制42。因此,该调制被精确地补偿,并且获得具有形状曲线33的半导体晶片,相比之下,所述曲线的区别在于非常高的平面度。该曲线特别地没有因工件与线网彼此之间的相对位置漂移而造成的长波不平坦性,没有因可移动轴承中不可预测的突然移动而造成的突然跃变,并且没有由温度曲线28中的振荡分量触发的常规短波调制。

[0181]

在切片操作期间在硬质物质的存在下由线区段进行的切割工作造成线区段在工件进料至线网的方向上的偏转。这种偏转导致延迟达到切割深度,所述切割深度将根据工件的进料的当前位置来预期。由于线区段的偏转,在规定的时间点实际达到的切割深度较低。考虑这一点是有用的,通过调节将工件进料至线网的速率,使得在整个切割持续时间中瞬间切割体积保持基本上恒定。在产生具有图7中所示的形状曲线33的半导体晶片的切片操作中,采用该程序,并且在整个切片操作中,除了在切入阶段期间超过6mm的长度之外,偏转保持恒定在约6mm。在该阶段内,线区段的偏转增加。偏转直接从形成在晶片表面上的锯切槽的曲率中读取,特别是在通过往复线法进行线锯切时。

[0182]

此外,与触发可移动轴承的振荡轴向移动的温度曲线的振荡分量相比,制成固定轴承的材料的热惯性在可移动轴承的振荡轴向移动开始方面产生时间延迟。该延迟同样优选地通过以实验方式确定所述延迟来有效地考虑。因此,在测试切割中,在具有已知的工件供给位置的情况下,可以修正用于固定轴承温度控制的温度要求,并且在所得晶片上测量实际切割深度,在所述实际切割深度处,经修正的温度要求已经对改变晶片的形状曲线具有影响。基于这种测量结果,可移动轴承的振荡轴向移动的开始的时间延迟也被考虑于图7所示的实例中。

[0183]

利用校正曲线41的配置,两种延迟已经被考虑。相应地,使校正曲线的走向以这样的方式被位移:使得所获得的半导体晶片的形状曲线的附加短波调制已经在时间和切割深度方面被精确地补偿,所述调制已经由温度曲线28中指定的温度切换引起。响应于温度切换的校正曲线分量的振幅是从预定的线锯特定比例常数(以μm/℃为单位)得出的,其对温度变化(以℃为单位)与所得形状曲线变化(以μm为单位)之间的关系进行建模。

[0184]

由于对固定轴承进行温度控制(通过多个由加热和冷却组成的成对切换)而造成的可移动轴承的振荡轴向移动在下文中被称为wgto(线引导温度振荡)。wgto的使用是优选的,由于线锯通常已经具有线引导辊轴承冷却设施,并且因此wgto可以在不改变现有线锯的结构的情况下被实施。代替wgto,它所针对的可移动轴承的振荡移动也可以通过调节元件来引起,例如通过压电、液动、气动或机电调节元件,特别是通过音圈致动器。

[0185]

在工件通过线网期间根据校正曲线沿着工件轴线的工件位移优选地通过压电调节元件来实现。这种位移在下文中被称为ippc(锭料-位置压电控制)。优选应用ippc,以便由此改善晶片的形状曲线。然而,根据校正曲线沿着工件轴线的工件位移也可以通过调节元件来引起,所述调节元件例如以热、液动、气动或机电方式操作。

[0186]

在具有根据图7的形状曲线33的半导体晶片的生产期间,根据温度曲线28对固定轴承进行温度控制。在达到301mm的最大切割深度之前,温度曲线需要由冷却和加热组成的20个成对温度切换,其中相对于平均温度,振幅为

±

3℃。对于13h(=780min)的切片操作持续时间而言,温度-带宽乘积为3℃

×

20/780min≈0.08℃/min。

[0187]

为了可靠地抑制在可移动轴承的轴向移动过程中从静摩擦向滑动摩擦的突然转

变,温度切换的振幅优选地不小于

±

0.5℃且优选地不大于

±

10℃。由于时间延迟(由温度切换触发的热膨胀通过其而发生),因此从技术上几乎不可能实现更高振幅。此外,在更高振幅下,热膨胀具有非线性分量,其作用不再可以通过校正曲线来可预测地补偿。

[0188]

在工件通过线网的过程中(换言之,从切入工件的点直至达到切割深度),温度曲线应当指定的成对温度切换的数量优选地为至少10对(由冷却和加热组成)。该最小数量通常足以可靠地抑制可移动轴承的轴向移动过程中从静摩擦向滑动摩擦的突然转变。由于热容量和所影响的热质量的相关惯性,在工件通过线网的持续时间期间,成对温度切换的数量存在上限。在每分钟超过两对(由冷却和加热组成)的情况下,几乎不可能避免在可移动轴承的轴向移动过程中从静摩擦向滑动摩擦的突然转变。

[0189]

温度-带宽乘积优选地不小于0.025℃/min且不大于4℃/min,更优选地不小于0.1℃/min且不大于1℃/min。

[0190]

本发明的方法也已经成功地用于随后的切割,对于所述随后的切割,wgto的应用设想了温度切换,其中振幅为

±

3℃,在13h(=780min)的切割持续时间期间有由冷却和加热组成的160个对,使得温度-带宽乘积为3℃

×

160/780min≈0.615℃/min。

[0191]

图8至图11明确了如何确定形状曲线,并且示出形状曲线与校正曲线的相关基于形状曲线的分量之间的关系。

[0192]

图8示出晶片47在用于确定晶片的厚度曲线和形状曲线的测量装置中的布置。为此,晶片沿着上部传感器48与下部传感器49之间的切割深度水平移动。传感器在与所定义的切割深度位置相对应的测量点i处测量距离fdi和bdi。距离fdi表示上部传感器48距其相对的晶片47的正面的距离,并且bdi表示下部传感器49距其相对的晶片47的背面的距离。

[0193]

图9示出具有凹形形状的晶片的类似情况,其中传感器未被示出。距离d表示传感器之间的距离。距离di表示晶片在测量点i处的厚度,所述厚度可以通过前述计算方案来确定。与此类似,可以采用另外的前述计算方案来计算晶片的形状曲线的测量值。

[0194]

图10示出图9的晶片的相应形状曲线(实曲线)和参考晶片的形状曲线(虚线)。

[0195]

图11表示具有基于形状曲线的分量的校正曲线,其来源于图10的形状曲线。它与晶片的形状曲线和参考晶片的形状曲线的差异成比例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。