1.本发明属于激光辅助加工领域,更具体地,涉及一种基于模型逆辨识的材料吸收率标定方法。

背景技术:

2.随着国家高端装备制造业的快速发展,对关键结构件的服役性能提出了更高的要求。具有高强度、高硬度及高韧性的先进材料,如超高强度钢、高温合金、钛合金等被广泛使用。采用传统加工工艺加工上述材料存在换刀频繁、加工效率低及加工表面质量难以保证等突出问题。激光辅助加工是一种复合加工技术,具有降低切削负荷、延长刀具寿命并提高加工表面质量等优势,应用前景广阔。

3.激光辅助加工利用激光束的热效应使待去除材料获得一定的预热温度,从而降低工件材料的屈服强度、改善其切削性能。材料吸收率是影响激光辅助加工过程工件预热温度的一个关键材料参数,其准确标定对激光辅助加工的过程仿真及工艺参数配置至关重要。

4.目前,材料吸收率标定通常采用有限元仿真与试验测试相结合的方法,不仅需要配备专业的仿真软件,而且存在标定过程复杂、标定效率低等问题。有必要提出更加简单、高效、低成本的材料吸收率标定方法。

技术实现要素:

5.针对现有技术存在的不足及改进需求,本发明提供了一种基于模型逆辨识的材料吸收率标定方法。其目的在于获得材料吸收率与工艺参数的映射关系,为不同工艺参数下的激光辅助加工过程仿真提供准确的输入参数。

6.本发明通过以下技术方案来实现上述目的:

7.一种基于模型逆辨识的材料吸收率标定方法,包括以下步骤:

8.s1:采用不同的工艺参数开展激光加热试验,采集各工艺参数下的工件内部温度信号,即获得各工艺参数下的实测温度;

9.s2:建立激光加热过程的工件温度理论模型;

10.s3:采用步骤s2中建立的理论模型对步骤s1中各工艺参数下的工件内部研究点温度进行预测,即获得各工艺参数下的预测温度,通过比较预测温度与实测温度,反求各工艺参数下的材料吸收率;

11.s4:根据步骤s3中获得的各工艺参数下的材料吸收率数据,使用粒子群优化算法拟合材料吸收率与工艺参数的映射关系。

12.作为本发明的进一步优化方案,所述s1使用快速响应热电偶实时采集激光加热过程的工件内部温度信号,为减小测量误差,每组激光加热试验均重复多次,并将多次试验所测峰值温度的均值作为实测数据:

[0013][0014]

式中,n为每组激光加热试验的重复次数,ti为第i次重复试验所测的温度信号。

[0015]

作为本发明的进一步优化方案,所述s2采用热源离散与温度叠加的方法对激光加热过程的工件温度进行建模,离散后的各激光热源微元近似为作用于半无限介质上的移动点热源,理论模型表示如下:

[0016][0017]

式中,α、λ和κ分别为工件材料的吸收率、热导率和热扩散率,q为激光热源微元的热流密度,x

′

、y

′

为激光热源微元的坐标,s和p分别为工件内部研究点与激光热源微元的空间距离和激光束移动方向上的坐标差值,u为激光束的移动速度,te为环境温度。

[0018]

作为本发明的进一步优化方案,所述s3的具体步骤如下:

[0019]

s301:给定材料吸收率初值,采用步骤s2中建立的理论模型对步骤s1中任意一组工艺参数下的工件内部研究点温度进行预测,获得预测峰值温度;

[0020]

s302:将预测峰值温度与步骤s1中获得的实测数据进行比较,根据比较结果调整材料吸收率;

[0021]

s303:重复步骤s301至s302,直到工件内部研究点的预测峰值温度与实测数据之间的相对误差小于0.1%;

[0022]

s304:改变工艺参数,重复步骤s301至s303,获得各工艺参数下的材料吸收率数据。

[0023]

作为本发明的进一步优化方案,所述s4中材料吸收率与工艺参数的映射关系表示如下:

[0024][0025]

式中,p为激光功率,b0、b1、b2和b3为常系数。

[0026]

作为本发明的进一步优化方案,所述s4使用粒子群优化算法对材料吸收率与工艺参数的映射关系进行拟合,目标函数表示如下:

[0027][0028]

式中,α

p

为通过上述映射关系计算的材料吸收率,αm为步骤s3中反求的材料吸收率,m为步骤s1中激光加热试验的组数。

[0029]

作为本发明的进一步优化方案,所述s4的具体步骤如下:

[0030]

s401:初始化常系数b0、b1、b2和b3;

[0031]

s402:通过材料吸收率与工艺参数的映射关系计算步骤s1中各工艺参数下的材料吸收率α

p

;

[0032]

s403:比较α

p

与αm,若α

p

与αm相对误差的平方和e不小于10-3

,则更新常系数b0、b1、b2和b3;

[0033]

s404:重复步骤s402至s403,直到e小于10-3

,输出常系数b0、b1、b2和b3的最终拟合

数值。

[0034]

作为本发明的进一步优化方案,所述步骤s404中常系数b0、b1、b2和b3的最终拟合数值分别为-0.047、-0.14、-0.4309和0.0527。

[0035]

本发明的有益效果在于:

[0036]

本发明基于模型逆辨识方法实现对材料吸收率的标定,标定过程简单高效,此外,本发明还建立了材料吸收率与工艺参数的映射关系,能够为不同工艺参数下的激光辅助加工过程仿真提供准确的输入参数,有助于激光辅助加工工艺参数的快速优化配置、进而提高加工效率及品质。

附图说明

[0037]

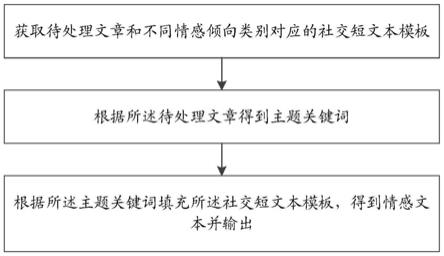

图1为本发明的方法流程框图;

[0038]

图2为激光加热过程的工件内部实测温度信号;

[0039]

图3为材料吸收率数据及其拟合曲面;

[0040]

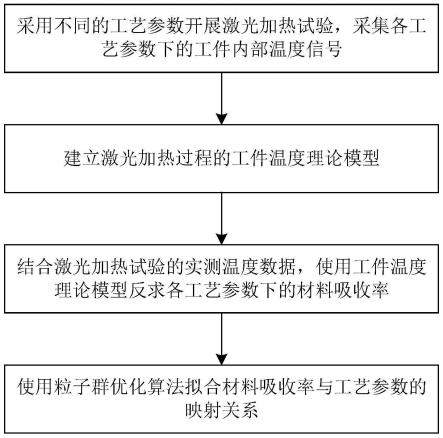

图4为拟合材料吸收率与工艺参数映射关系的程序流程图。

具体实施方式

[0041]

下面结合附图对本技术作进一步详细描述,有必要在此指出的是,以下具体实施方式只用于对本技术进行进一步的说明,不能理解为对本技术保护范围的限制,该领域的技术人员可以根据上述申请内容对本技术作出一些非本质的改进和调整。

[0042]

如图1所示,本实施例提供了一种基于模型逆辨识的材料吸收率标定方法,包括以下步骤:

[0043]

(1)激光加热试验

[0044]

采用不同的激光功率和移动速度对超高强度钢开展激光加热试验,共10组。使用快速响应热电偶实时采集激光加热过程的工件内部温度信号(见图2)。为减小测量误差,每组激光加热试验均重复3次,并将3次试验所测峰值温度的均值作为实测数据:

[0045][0046]

式中,n为每组激光加热试验的重复次数,ti为第i次重复试验所测的温度信号。

[0047]

(2)激光加热过程的工件温度建模

[0048]

采用热源离散与温度叠加的方法对激光加热过程的工件温度进行建模,离散后的各激光热源微元近似为作用于半无限介质上的移动点热源,理论模型表示如下:

[0049][0050]

式中,α、λ和κ分别为工件材料的吸收率、热导率和热扩散率,q为激光热源微元的热流密度,x

′

、y

′

为激光热源微元的坐标,s和p分别为工件内部研究点与激光热源微元的空间距离和激光束移动方向上的坐标差值,u为激光束的移动速度,te为环境温度。

[0051]

(3)反求材料吸收率

[0052]

在开展激光加热试验及建立工件温度理论模型的基础上,通过预测温度与实测温

度比较,反求各工艺参数下的材料吸收率,具体步骤如下:

[0053]

(3.1)给定材料吸收率初值,采用步骤(2)中建立的理论模型对步骤(1)中任意一组工艺参数下的工件内部研究点温度进行预测;

[0054]

(3.2)将预测峰值温度与步骤(1)中获得的实测数据进行比较,根据比较结果调整材料吸收率;

[0055]

(3.3)重复步骤(3.1)至(3.2),直到工件内部研究点的预测峰值温度与实测数据之间的相对误差小于0.1%;

[0056]

(3.4)改变工艺参数,重复步骤(3.1)至(3.3),获得各工艺参数下的材料吸收率数据(见图3)。

[0057]

(4)分析步骤(3)中获得的各工艺参数下的材料吸收率数据,构建材料吸收率与工艺参数的映射关系:

[0058][0059]

式中,p为激光功率,b0、b1、b2和b3为常系数。

[0060]

(5)拟合映射关系中的系数

[0061]

使用粒子群优化算法对步骤(4)中所述映射关系进行拟合,目标函数表示如下:

[0062][0063]

式中,α

p

为通过步骤(4)中所述映射关系计算的材料吸收率,αm为步骤(3)中反求的材料吸收率,m为步骤(1)中激光加热试验的组数。

[0064]

具体拟合过程如图4所示,包括以下步骤:

[0065]

(5.1)初始化常系数b0、b1、b2和b3;

[0066]

(5.2)通过步骤(4)中所述映射关系计算步骤(1)中各工艺参数下的材料吸收率α

p

;

[0067]

(5.3)比较α

p

与αm,若α

p

与αm相对误差的平方和e不小于10-3

,则更新常系数b0、b1、b2和b3;

[0068]

(5.4)重复步骤(5.2)至(5.3),直到e小于10-3

,输出常系数b0、b1、b2和b3的最终拟合数值。

[0069]

常系数b0、b1、b2和b3的最终拟合数值分别为-0.047、-0.14、-0.4309和0.0527。根据拟合后的映射关系,获得材料吸收率随激光功率和移动速度的变化情况如图3所示。将拟合后的材料吸收率与工艺参数的映射关系应用于步骤(2)中建立的理论模型,并对步骤(1)中各工艺参数下的工件温度进行预测。结果表明,工件内部研究点峰值温度的平均预测误差小于1%,说明本发明提出的材料吸收率标定方法具有很高的精度,能够为不同工艺参数下的激光辅助加工过程仿真提供准确的输入参数。

[0070]

以上所述实施例仅表达了本发明的一种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。