1.本发明涉及一种航天器用轴承技术领域,尤其涉及一种航天器用长寿命超低摩擦固体润滑滑动轴承组件。

背景技术:

2.随着深空探测和空间站建设等重大航天任务的快速推进,航天器运动配副正向相对运动高速化发展。航天器如卫星、空间站所处的太空环境有微重力和高真空等。微重力导致摩擦成了空间机械部件高度运动需要克服的最主要阻力来源之一;高真空不但大幅增加金属间的摩擦系数,而且使流体润滑难以有效使用。特别是,航天器能源供给受限(大多数情况需要依赖太阳能发电)更需要开发摩擦力低(能源消耗小)的机械零部件。因此航天装备亟需开发新的摩擦结构原件实现零部件的减阻延寿。

3.超润滑技术(摩擦系数低于0.01的减摩技术)提供了一种可能的技术路径,特别是空间高真空环境为实现超润滑提供了近乎洁净接触的理想场所,有利于实现大尺度长效超润滑。现有摩擦学前沿研究构造宏观超润滑的条件主要有:相对洁净和光滑的对磨面,以及摩擦副件可实现持续补充的纳米颗粒充当分子轴承。因此,优化设计制造适用于空间环境的长寿命超低摩擦的滑动轴承的关键在于轴承座和轴瓦接触面的界面结构设计及润滑条件的优化。

技术实现要素:

4.本发明旨在至少解决现有航天器用滑动轴承固体润滑技术中存在的技术问题。

5.为此,本发明的目的在于提出一种轴承组件,该轴承组件的耐磨性能好,使用寿命长,摩擦系数低。根据本发明的轴承组件包括:轴承座和轴瓦,所述轴承座内圈设置为第一工作面,所述轴瓦外圈的内周设置为第二工作面;其中所述第一工作面与所述第二工作面中的一个上设置有润滑部容纳槽,所述润滑部容纳槽构造为多个且呈阵列排布于所述工作面的内表面,相邻的两个所述润滑部容纳槽的深度不同;每个所述润滑部容纳槽内设置有纳米洋葱碳、硫化钼、纳米金刚石颗粒等固体润滑剂。其中,纳米洋葱碳是包裹有石墨烯的一种纳米金刚石颗粒,对金刚石粉进行高温处理一段时间也可以获得。这些纳米级的小粉体在面面接触的对磨中,会产生相对滚动,将原来的内圈和外圈相对滑动变为滚动摩擦。

6.本技术巧妙之处在于:相对运动和压力会使储存在孔内的固体润滑剂(纳米洋葱碳、纳米硫化钼,石墨烯)缓慢运动至内圈和外圈之间,起到润滑作用。通过在工作表设置有深度不同的孔,使得纳米洋葱碳在不同的压力下进行相应的润滑。

7.根据本发明的轴承组件,通过设置润滑部容纳槽呈阵列设置,每个润滑部容纳槽内设置纳米洋葱碳,使得轴承组件在不同湿度环境下具备更低的摩擦和磨损,进一步设置相邻的两个润滑部容纳槽的深度不同,使得轴承组件可以适用于不同载荷速度,在不同的工况下具有综合性能的性能。

8.根据本发明的一个实施例,多个所述润滑部容纳槽构分为多组,每组所述润滑部

容纳槽构造为润滑单元,每个所述润滑单元内的多个润滑部容纳槽在所述轴向上依次排列,且每个润滑单元内的多个润滑部容纳槽的容积不同。

9.根据本发明的一个实施例,每个所述润滑单元内的润滑部容纳槽在轴向上依次排列,且所述润滑部容纳槽的深度在轴向上逐渐增加。

10.根据本发明的一个实施例,每个所述润滑单元内的润滑部容纳槽在轴向上依次排列且所述润滑部容纳槽的最大直径在轴向上逐渐增加。

11.根据本发明的一个实施例,所述润滑单元为多个且在所述第一工作面或所述第二工作面的周向上间隔布置。

12.根据本发明的一个实施例,每个所述润滑单元内均具有第一润滑部容纳槽、第二润滑部容纳槽、第三润滑部容纳槽;其中所述第一工作面的面积为s,位于所述第一工作面的多个第一润滑部容纳槽的截面积之和为s1,位于所述第一工作面的多个第二润滑部容纳槽的截面积之和为s2,位于所述第一工作面的多个第三润滑部容纳槽的截面积之和为s3,s、s1、s2、s3满足:0.1≤(s1 s2 s3)/s≤0.3。

13.根据本发明的一个实施例,第一润滑部容纳槽、第二润滑部容纳槽、第三润滑部容纳槽中的任意一个的截面构造为矩形、半圆形、三角形、圆形,倒梯形,菱形中的任意一种。

14.根据本发明的一个实施例,所述第一滑动面与所述第二滑动面镀有硬质固体润滑膜。

15.根据本发明的一个实施例,所述固体润滑膜构造为非晶碳薄膜、四面体非晶碳薄膜、含氢非晶碳薄膜、金属掺杂非晶碳薄膜、四面体含氢非晶碳薄膜中的至少一种。

16.根据本发明的一个实施例,其采用的润滑材料是纳米洋葱碳、硫化钼,纳米金刚石颗粒中的一种或多种组合,在真空度大于1

×

10-5pa,摩擦系数低于0.01。

17.根据本发明的一个实施例,每个所述润滑部容纳槽的深度为h1,所述纳米洋葱碳、硫化钼,纳米金刚石颗粒等空间用固体润滑剂的高度为h2,h1与h2满足:0.4≤h1/h2≤0.8。

18.根据本发明的一个实施例,所述的纳米洋葱碳、硫化钼,纳米金刚石颗粒等空间用固体润滑剂的粒径不大于50nm。

19.本发明轴承组件的摩擦系数低,耐磨性能好,使用寿命长。本发明的更具体的优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

20.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

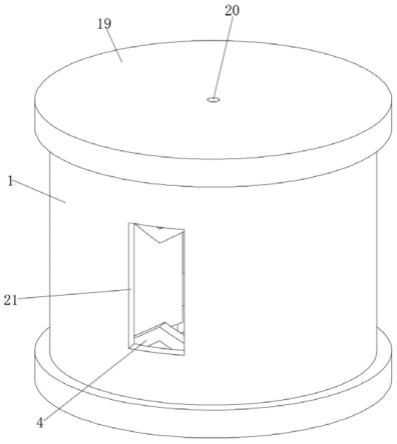

21.图1为根据本发明实施例的轴承组件中轴承外圈的结构示意图;

22.图2为根据本发明实施例的轴承组件中轴承内圈的结构示意图。

23.附图标记:

24.轴承外圈1,第二工作面100,第一润滑部容纳槽101,第二润滑部容纳槽102,第三润滑部容纳槽103,润滑单元104;

25.轴承内圈2,润滑膜200。

具体实施方式

26.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

27.下面根据附图1-图2描述根据本发明的轴承组件。

28.根据本发明的轴承组件包括轴承内圈2和轴承外圈1,轴承内圈2的外周设置有第一工作面,轴承外圈1的内周设置有第二工作面100,第一工作面与第二工作面100中的一个上设置有润滑部容纳槽,润滑部容纳槽构造为内凹于第一工作面或第二工作面100的凹槽,每个润滑部容纳槽内设置有纳米洋葱碳,以用于对轴承组件进行润滑。

29.需要说明的是:本发明所述轴承是一种推力轴承,其结构就是外圈和内圈,它可以内圈相对外圈运动(可以是沿轴向往复,也可以是外圈相对内圈转动),中间没有球体(所添加的洋葱碳,可看作为分子轴承(小碳纳米球)),内圈和外圈是面面接触,不是球面接触的那种轴承。

30.相关技术中,现有传动轴轴承存在工作一段时间后,工作面上容易出现严重磨损,在轴承的工作面磨损后,轴承的配合间隙不均匀,精度降低,机械性能减弱,使用寿命短,无法满足工作需求。

31.在工作面上设置润滑剂或润滑材料对内圈与外圈进行润滑以减小磨损,但由于轴承组件需要适用于不同的载荷,仅仅采用单一形式的润滑无法满足轴承对于不同载荷以及复杂工况的需求。

32.根据本发明的轴承组件,在第一工作面和第二工作面中的至少一个上设置润滑部容纳槽,润滑部容纳槽内设置有纳米洋葱碳,利用纳米洋葱碳的润滑能力以减少第轴承内圈2与轴承外圈1之间的磨损,纳米洋葱碳的粒径约为20nm,采用这种固体润滑剂可以有效地提升轴承组件的润滑能力并提高了轴承的使用寿命以及机械性能,保证了轴承组件的机械精度。

33.此外,润滑部容纳槽在第一工作面或第二工作面100上呈阵列排布,通过设置润滑部容纳槽呈阵列排布,使得纳米洋葱碳可以在第一工作面与第二工作面上均匀布置,提高了纳米洋葱碳对于轴承组件的润滑均匀度。

34.更进一步地,每个润滑部容纳槽的深度不同,通过设置不同深度的润滑部容纳槽,不同深度的润滑部容纳槽内容纳有相应体积的纳米洋葱碳,在轴承内圈2与轴承外圈1处于不同的载荷工况下,可以对第一工作面与第二工作面100进行相应程度的润滑,使轴承组件可以适用于不同的载荷,大大提高了轴承组件的工作使用范围。

35.根据本发明的轴承组件,通过设置润滑部容纳槽呈阵列设置,每个润滑部容纳槽内设置纳米洋葱碳,使得轴承组件在不同湿度环境下具备更低的摩擦系数,减少了磨损,进一步设置相邻的两个润滑部容纳槽的深度不同,使得轴承组件可以适用于不同载荷速度,在不同的工况下具有更加优秀的综合性能。

36.根据本发明的一个实施例,多个容纳槽分为多组,每组润滑部容纳槽构造为润滑单元104,每个润滑单元104内的多个润滑部容纳槽在轴向上依次排列,且每个润滑单元104内的润滑部容纳槽的容积不同。

37.将多个润滑槽分为多组以形成多个润滑单元104,每个润滑单元104内设置有多个

容积不同的润滑部容纳槽,每个润滑部容纳槽内设置有相应的纳米洋葱碳,从而使得一个润滑单元104可以应对不同载荷。具体地,一个润滑单元104内设置有三种不同容积的润滑部容纳槽,在对于低载荷工况下,容积较小的润滑部容纳槽内的纳米洋葱碳可以更容易脱出起到主要的润滑作用,对于中载荷以及高载荷时,均具有相应深度内的纳米洋葱碳脱出相应的润滑部容纳槽以对其进行润滑,从而实现了轴承组件对于不同载荷工况下的润滑效果,提高了轴承组件的综合能力。

38.根据本发明的一个实施例,每个润滑单元104内的润滑部容纳槽在轴向上依次排列,且润滑部容纳槽的深度在轴向上逐渐增大,由于轴承整体并不是一直处于稳定工作条件下,轴承的承载表面受非均匀分布力发生弹性形变,通过合理排布的润滑部容纳槽中较浅的润滑部容纳槽来增强滑动轴承的承载能力,配合的深度较深的润滑部容纳槽又能降低传动噪声,添加的纳米洋葱碳可以让轴承得到充分润滑且适应于各种湿度环境从而提高了轴承组件的综合性能,与光滑轴承和单一组织结构轴承相比,本技术的轴承组件具有更好的减摩耐磨作用,适应于各种载荷速度工况,适应于各种湿度环境,综合性能明显提高。

39.根据本发明的一个实施例,每个所述润滑单元104内的润滑部容纳槽在轴向上依次排列且所述润滑部容纳槽的最大直径在轴向上逐渐增加。可以理解为在轴向上依次排布的多个润滑部容纳槽,最大直径与相应的深度以及容积均为依次增加。

40.在本发明的一个具体实施例中,每个润滑单元104具有三个润滑部容纳槽,其中包括第一润滑部容纳槽101、第二润滑部容纳槽102和第三润滑部容纳槽103,第一润滑部容纳槽101的最大轴向尺寸为0.05-0.1毫米、最大径向尺寸为0.5-1毫米。第二润滑部容纳槽102的最大轴向尺寸为0.1-0.5微米、最大径向尺寸为0.2-0.5毫米。第三润滑部容纳槽103的最大轴向尺寸0.5-1毫米、最大径向尺寸为深度0.01-0.2毫米。

41.进一步地,根据本发明的轴承组件中,润滑单元104为多个且在第一工作面或所述第二工作面100的周向上间隔布置。相邻的两个润滑单元104中多个润滑部容纳槽的排布顺序一致。

42.根据本发明的一个实施例,每个润滑单元104内均具有第一润滑部容纳槽101、第二润滑部容纳槽102、第三润滑部容纳槽103;其中第一工作面的面积为s,位于第一工作面的多个第一润滑部容纳槽101的截面积之和为s1,位于第一工作面的多个第二润滑部容纳槽102的截面积之和为s2,位于第一工作面的多个第三润滑部容纳槽103的截面积之和为s3,s、s1、s2、s3满足:0.1≤(s1 s2 s3)/s≤0.3。

43.根据本发明的一个实施例,第一润滑部容纳槽101、第二润滑部容纳槽102、第三润滑部容纳槽103中的任意一个的截面构造为矩形、半圆形、三角形、圆形,倒梯形,菱形中的任意一种。

44.根据本发明的一个实施例,所述第一滑动面与所述第二滑动面中的至少一个上形成有润滑膜200。

45.根据本发明的一个实施例,所述润滑膜200构造为非晶碳薄膜、四面体非晶碳薄膜、含氢非晶碳薄膜、金属掺杂非晶碳薄膜、四面体含氢非晶碳薄膜中的至少一种。

46.根据本发明的一个实施例,每个所述润滑部容纳槽的深度为d1,所述纳米洋葱碳的高度为d2,d1与d2满足:0.4≤d1/d2≤0.8。

47.下面简单描述根据本发明的一个具体实施例。

48.如图1和图2所示,图1为轴承组件中轴承外圈1示意图,图2为轴承组件中轴承内圈2轮廓示意图。轴承外圈1第二工作面100上包括三组润滑单元104,每组润滑单元104内设置有第一润滑部容纳槽101,第二润滑部容纳槽102以及第三润滑部容纳槽103,第一润滑部容纳槽101,第二润滑部容纳槽102以及第三润滑部容纳槽103均匀布置在第一工作面或第二工作面100上。

49.第一工作面或第二工作面100中多个润滑部容纳槽截面的总面积在相应的工作面上的占比为10%-30%。

50.每个润滑单元104中,第一润滑部容纳槽101的最大深度尺寸为0.05-0.1毫米、最大径向尺寸为0.5-1毫米。每个第二润滑部容纳槽102的最大深度尺寸为0.1-0.5微米、最大径向尺寸为0.2-0.5毫米。每个第三润滑部容纳槽103的最大深度尺寸0.5-1毫米、最大径向尺寸为深度0.01-0.2毫米。

51.每个润滑部容纳槽组内的第一润滑部容纳槽101、第二润滑部容纳槽102和第三润滑部容纳槽103均以其中心点依次在轴向沿呈线性排列,在周向沿线性排列。并且第一润滑部容纳槽101与第二润滑部容纳槽102之间、第二润滑部容纳槽102与第三润滑部容纳槽103之间等间距排布。第一润滑部容纳槽101、第二润滑部容纳槽102和第三润滑部容纳槽103之间的间距范围为0.01-1毫米。

52.第一润滑部容纳槽101、第二润滑部容纳槽102和第三润滑部容纳槽103的润滑部容纳槽截面为矩形、半圆形、三角形、圆形,倒梯形,菱形中的任意一种。

53.第一润滑部容纳槽101具有直径小深度大的特点,适用于低速重载工况并且起到降噪减振的作用。第二润滑部容纳槽102直径适中深度适中的特点,适用于中速中高载荷工况用于过渡短时间内工况骤变稳定工作状态。第三润滑部容纳槽103具有直径大深度浅的特点,适用于高速低载工况使轴承更易处于良好的润滑状态。

54.每个润滑部容纳槽中装有润滑部容纳槽一半深度的纳米洋葱碳,粒径为50-100nm。洋葱碳与蒸馏水混合成糊状,添加在润滑部容纳槽中,干燥后待用。

55.如图2所示,轴承内圈2的第一工作表面镀一层类金刚石薄膜,采用物理气相沉积、化学气相沉积和液相沉积技术中的一种。薄膜厚度1-10微米,薄膜种类为非晶碳薄膜、四面体非晶碳薄膜、含氢非晶碳薄膜、金属掺杂非晶碳薄膜、四面体含氢非晶碳薄膜中的一种,根据实际工况优选薄膜种类。基体为轴承内圈2,通过电火花切割技术和低酸腐蚀表面处理技术控制表面粗糙度在2微米以上,保证类金刚石薄膜的耐磨性能。

56.如图2所示,轴承内圈2工作表面通过控制电火花切割次数在1-20次,然后通过低酸腐蚀技术处理表面,控制粗糙度。低酸溶液由醋酸、乙酸、乙醇和水混合配比,浓度比例分别控制在1%-10%、1%-10%、20%-50%、20-50%,处理时间根据浓度和粗糙度需求控制在3小时以上。

57.尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。