1.本技术涉及机械零件领域,尤其是涉及一种卷圈。

背景技术:

2.卷圈是一种常见的机械零件,在例如电机马达、小型机床等各行各业的机械设备中都有应用。现有的卷圈的加工方法已经摒弃了传统的零件加工方法例如将冲压后板材焊接在一起形成卷圈,而是采用榫卯结构将冲压后的板材巧妙地接合成卷圈,具体地,上述卷圈的接合部为梯形凸台及半梯形凸台和能够与其对应配合的梯形凹部及半梯性凹部,或者将接合部设置为燕尾形的凸台及凹部。

3.当如上所述的卷圈在机械设备中被使用时,其接合部需要承受较大的挤压力,而在其梯形凹部和半梯形凹部之间的凸出齿部由于卷圈接合部结构的限制,在具有相对较长的边长的同时只能具有相对较小的面积,即现有卷圈接合部的凸出齿部为如图1阴影部分所示的细长条状,这也就造成了该凸出齿部承受的挤压力远大于其能够承受的挤压强度,长期使用会使卷圈接合部的齿部断裂。而冲压卷圈接合部的凸模,由于其结构与上述卷圈接合部结构一致,即便对凸模进行淬火处理也抵消不了长期冲压带来的齿部断裂的风险。

技术实现要素:

4.有鉴于此,本技术的目的在于提供一种卷圈,以解决现有卷圈接合部连接强度不够、稳定性较低的问题。

5.本实用新型提供一种卷圈,其中,所述卷圈包括:主体,所述主体的两个侧部上分别形成有第一接合部和第二接合部;

6.所述第一接合部形成有第一弧形凸部及第二弧形凸部;

7.所述第二接合部对应地形成有能够与所述第一弧形凸部配合的第一弧形凹部及能够与所述第二弧形凸部配合的第二弧形凹部。

8.优选地,所述第一接合部与所述第二接合部的配合方式为过盈配合。

9.优选地,所述第一弧形凸部上与所述主体连接处的最小宽度小于所述第一弧形凸部上与所述第一弧形凹部配合部分最宽处的宽度。

10.优选地,所述第一弧形凸部与所述第二弧形凸部的凸出长度不一致;所述第一弧形凹部与所述第二弧形凹部的凹陷深度不一致。

11.优选地,所述第一弧形凸部与所述第二弧形凸部通过倒圆角连接;所述第一弧形凹部与所述第二弧形凹部通过倒圆角连接。

12.优选地,所述第一弧形凸部与所述第二弧形凸部在所述第一接合部上交错地形成;所述第一弧形凹部与所述第二弧形凹部在所述第二接合部上交错地形成。

13.优选地,所述主体为凸模冲压件。

14.优选地,所述主体的材料为低合金钢。

15.优选地,所述主体还形成有通孔,便于所述卷圈与其他构件进行固定。

16.根据本实用新型的卷圈,将卷圈的接合部由原来的梯形及半梯形的凸凹配合改为弧形的凸凹配合,通过对卷圈接合部结构的优化,显著提高了卷圈接合部的连接强度和连接的稳定性。

17.为使本技术的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附附图,作详细说明如下。

附图说明

18.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

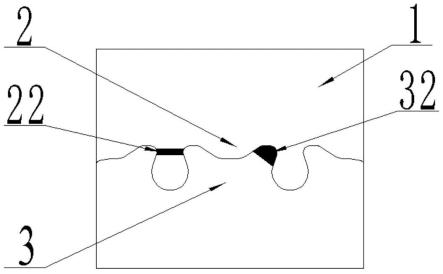

19.图1是现有技术中的卷圈的示意图;

20.图2是根据本实用新型的实施例的卷圈的示意图;

21.图3是根据本实用新型的实施例的卷圈的主体展开示意图。

22.图标:1-主体;2-第一接合部;20-第一弧形凸部;21-第二弧形凸部;22-连接部;3-第二接合部;30-第一弧形凹部;31-第二弧形凹部;32-凸齿;4-通孔。

具体实施方式

23.提供以下具体实施方式以帮助读者获得对这里所描述的方法、设备和/或系统的全面理解。然而,在理解本技术的公开内容之后,这里所描述的方法、设备和/或系统的各种改变、修改及等同物将是显而易见的。例如,这里所描述的操作的顺序仅仅是示例,其并不限于这里所阐述的顺序,而是除了必须以特定顺序发生的操作之外,可做出在理解本技术的公开内容之后将是显而易见的改变。此外,为了提高清楚性和简洁性,可省略本领域中已知的特征的描述。

24.这里所描述的特征可以以不同的形式实施,并且不应被解释为局限于这里所描述的示例。更确切地说,已经提供了这里所描述的示例仅用于示出在理解本技术的公开内容之后将是显而易见的实现这里描述的方法、设备和/或系统的诸多可行方式中的一些方式。

25.在整个说明书中,当元件(诸如,层、区域或基板)被描述为“在”另一元件“上”、“连接到”另一元件、“结合到”另一元件、“在”另一元件“之上”或“覆盖”另一元件时,其可直接“在”另一元件“上”、“连接到”另一元件、“结合到”另一元件、“在”另一元件“之上”或“覆盖”另一元件,或者可存在介于它们之间的一个或更多个其他元件。相比之下,当元件被描述为“直接在”另一元件“上”、“直接连接到”另一元件、“直接结合到”另一元件、“直接在”另一元件“之上”或“直接覆盖”另一元件时,可不存在介于它们之间的其他元件。

26.如在此所使用的,术语“和/或”包括所列出的相关项中的任何一项和任何两项或更多项的任何组合。

27.尽管可在这里使用诸如“第一”、“第二”和“第三”的术语来描述各个构件、组件、区域、层或部分,但是这些构件、组件、区域、层或部分不受这些术语所限制。更确切地说,这些术语仅用于将一个构件、组件、区域、层或部分与另一构件、组件、区域、层或部分相区分。因此,在不脱离示例的教导的情况下,这里所描述的示例中所称的第一构件、组件、区域、层或

部分也可被称为第二构件、组件、区域、层或部分。

28.为了易于描述,在这里可使用诸如“在

……

之上”、“上部”、“在

……

之下”和“下部”的空间关系术语,以描述如附图所示的一个元件与另一元件的关系。这样的空间关系术语意图除了包含在附图中所描绘的方位之外,还包含装置在使用或操作中的不同方位。例如,如果附图中的装置被翻转,则被描述为相对于另一元件位于“之上”或“上部”的元件随后将相对于另一元件位于“之下”或“下部”。因此,术语“在

……

之上”根据装置的空间方位而包括“在

……

之上”和“在

……

之下”两种方位。所述装置还可以以其他方式定位(例如,旋转90度或处于其他方位),并将对在这里使用的空间关系术语做出相应的解释。

29.在此使用的术语仅用于描述各种示例,并非用于限制本公开。除非上下文另外清楚地指明,否则单数的形式也意图包括复数的形式。术语“包括”、“包含”和“具有”列举存在的所陈述的特征、数量、操作、构件、元件和/或它们的组合,但不排除存在或添加一个或更多个其他特征、数量、操作、构件、元件和/或它们的组合。

30.由于制造技术和/或公差,可出现附图中所示的形状的变化。因此,这里所描述的示例不限于附图中所示的特定形状,而是包括在制造期间出现的形状上的改变。

31.这里所描述的示例的特征可按照在理解本技术的公开内容之后将是显而易见的各种方式进行组合。此外,尽管这里所描述的示例具有各种各样的构造,但是如在理解本技术的公开内容之后将显而易见的,其他构造是可能的。

32.如图2至图3所示,本实施例的卷圈包括主体1,主体1为矩形,其彼此面对的两个侧部分别形成有第一接合部2和第二接合部3,如图2所示,当主体1被卷起时,第一接合部2和第二接合部3能够对应地接合在一起从而形成卷圈。需要说明的是,当卷圈被使用在不同的机械设备上时,可以根据其套设的构件的具体形状而改变其主体1的具体形状和大小,即主体1也可以是其他形状的例如正方形、梯形等,从而使卷圈可以贴合其套设的构件,进而能够充分发挥卷圈承受载荷的作用或是当其作为连接构件时的定位、支撑和导向的作用。此外,第一接合部2和第二接合部3的设置位置也并不限于此,只要第一接合部2和第二接合部3能够彼此配合的对接在一起形成符合连接要求的卷圈即可。

33.在本实施例中,如图3所示,第一接合部2形成有第一弧形凸部20和第二弧形凸部21,对应地上述第二接合部3形成有第一弧形凹部30和第二弧形凹部31,上述第一接合部2和第二接合部3的对应接合即第一弧形凸部20与第一弧形凹部30的对应接合以及第二弧形凸部21与第二弧形凹部31的对应接合。在本实施例中,如图3所示,将第二弧形凸部21设置在主体1侧部的中心,在第二弧形凸部21的两侧分别设置有一个第一弧形凸部20,且第一弧形凸部20比第二弧形凸部21更加凸出,如此第一弧形凸部20和第二弧形凸部21深浅交错的设置方式,能够均匀地分散接合处所受载荷,进而增加接合处的连接强度。

34.需要说明的是,第一弧形凸部20和第二弧形凸部21的数量及位置均不限于此,其数量可以根据例如第一接合部2的长度而定,而其设置的位置也可以不是均匀分布在主体1侧部的中心两边的。此外,第一弧形凸部20和第二弧形凸部21具体的凸出长度不做具体限制,也可以设置为第二弧形凸部21比第一弧形凸部20更加凸出,只要能够保证接合部的连接强度和连接的稳定性即可。同样的,第二接合部3上形成的第一弧形凹部30及第二弧形凹部31的数量、位置以及凹陷深度只要能够与第一弧形凸部20和第二弧形凸部21的数量、位置以及凸出长度对应起来即可。

35.此外,第一弧形凹部30和第二弧形凹部31的大小应分别略小于第一弧形凸部20和第二弧形凸部21的大小,如此设置能够增强第一接合部2和第二接合部3配合的紧密性,但其具体的大小均没有具体的限制,只要能够保证第一接合部2和第二接合部3是过盈配合,以防止其接合处脱落从而可以增加接合的稳定性即可。

36.在本实施例中,如图1至图3所示,将现有卷圈中的通过梯形结构或燕尾形结构接合改为通过弧形结构接合,且第一弧形凹部30与第二弧形凹部31之间通过倒圆角连接,从而使得第一弧形凹部30与第二弧形凹部31之间的主体1侧部即凸齿32,相较于现有的用梯形结构或燕尾形结构接合的卷圈中的凸齿即图1中阴影部而言,具有更大的能够承受载荷的面积,且将现有卷圈的凸齿由细长形状改为短粗形状,进而增加了能够分散挤压力的面积范围,即凸齿32的连接强度得以增加,避免了卷圈在使用中凸齿32断裂的风险。

37.此外,如图2至图3所示,在本实施例中,将第一弧形凸部20设置为“上宽下窄”的形状,即第一弧形凸部20与所述第一弧形凹部30配合部分中最宽处的宽度应大于其与主体1连接处即连接部22最细处的宽度,如此设置能够使得第一接合部2和第二接合部3更加紧密地接合。如图2所示,此种设置方式使得卷圈在被使用时,第一弧形凸部20与主体1的连接部22是卷圈接合部最脆弱之处,下面对连接部22的强度进行校核:

38.在本实施例中,主体1的材料为s420mc,其厚度为2.5毫米,第一弧形凸部20的面积为25.8平方毫米,周长为14.7毫米。则根据挤压强度的计算公式t=sρ,其中s为挤压面积;ρ为屈服强度,由此可计算得第一弧形凸部20最大能够承受3354牛顿的挤压强度。而根据挤压力的计算公式p=1.3ltσ,其中l为周长;t为材料厚度;σ为材料抗剪强度,由此可计算得第一弧形凸部20实际承受的挤压力仅为2007牛顿,远小于其能承受的极限载荷。

39.而在现有技术中,如图1所示,在其主体的大小、材料等特征与本实施例中的主体1的大小、材料等结构特征均保持一致,且其梯形凸部及半梯形凸部设置的位置、凸出的长度等特征与本实施例中的第一弧形凸部20及第二弧形凸部21设置的位置、凸出的长度等特征保持一致的情况下,对其最容易断裂的凸出齿部即图1中阴影部分的校核如下:已知该凸出齿部的面积为6.7平方毫米,周长为8.6毫米,按照如上所述的计算方法计算得该凸出齿部实际承受的挤压力为1174牛顿,而其最大仅能够承受871牛顿的挤压强度,进一步佐证了上述现有卷圈接合部连接强度不够的观点。

40.需要说明的是,第一弧形凸部20的面积及周长并不限于此,只要第一弧形凸部20实际承受的冲裁力小于其能够承受的极限载荷即可,如此降低了卷圈接合部断裂的风险,增加了卷圈的使用寿命。此外,除了使用s420mc作为卷圈的制造材料外,也可以采用其他低合金钢例如q345a、q345b等,需要说明的是,由于卷圈采用凸模冲压制成,而低合金钢具有良好的切削性能、冷加工性能以及组织均匀稳定性等,所以将低合金钢确定为卷圈的制造材料是在综合考虑材料成本、制造成本以及产品生产加工难易程度等因素后的最佳选择。此外,由于制造卷圈时所使用的凸模的形状与第一接合部2以及第二接合部3的形状一致,基于上述原因,凸模的齿部的稳定性同样地得到了增强,其使用寿命大大增加。

41.此外,在本实施例中,如图3所示,连接部22最有可能断裂的位置即最细处的宽度为4毫米,其排除冲压卷圈的凸模的单边间隙后,是主体1厚度的1.44倍。然而不限于此,根据冷冲模设计手册的制造要求,只要保证连接部22最细处的宽度在去除凸模的单边间隙后,依旧不小于主体1厚度的1.3倍即可。

42.此外,在本实施例中,如图3所示,在主体1的中央处开设有便于连接固定其他构件的通孔4。

43.根据本实用新型的如上所述的卷圈,通过将卷圈接合部的齿形由现有的梯形结构或燕尾形结构改为弧形结构,增强了接合部的连接强度,提高了接合部的稳定性,同时增加了卷圈和凸模的使用寿命,从而大大降低了企业的综合生产成本。

44.最后应说明的是:以上所述实施例,仅为本技术的具体实施方式,用以说明本技术的技术方案,而非对其限制,本技术的保护范围并不局限于此,尽管参照前述实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,其依然可以对前述实施例所记载的技术方案进行修改或可轻易想到变化,或者对其中部分技术特征进行等同替换;而这些修改、变化或者替换,并不使相应技术方案的本质脱离本技术实施例技术方案的精神和范围,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应所述以权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。