1.本实用新型涉及坯锭生产技术领域,特别涉及一种坯锭出料机构。

背景技术:

2.铜锭、铝锭等坯锭在加工过程中,需要先在步进加热炉中进行加热,待加热到所需要求后,再将坯锭转运至热轧机的输送辊道,以将坯锭输入热轧机进行热轧工序。

3.现有技术中,通常采用人工配合起重机等实现半自动搬运,搬运效率低,且由于坯锭具有一定的温度,因此搬运过程中存在一定的危险性。

4.因此,有必要对现有技术予以改良以克服现有技术中的所述缺陷。

技术实现要素:

5.本实用新型的目的在于提供一种坯锭出料机构,以实现坯锭的自动转运。

6.本实用新型的目的是通过以下技术方案实现:一种坯锭出料机构,承接在加热炉和热轧辊道之间,包括:主架体;横移组件,包括活动设置在所述主架体上的横移架和与所述横移架传动连接的第一驱动件;以及升降组件,包括活动设置在所述横移架上的叉料件和与所述叉料件传动连接的第二驱动件;其中,所述第一驱动件可驱动所述横移架沿x轴方向在所述加热炉和所述热轧辊道之间往返,所述第二驱动件可驱动所述叉料件沿z轴方向升降。

7.进一步地,所述主架体在y轴方向上的两侧均设有第一行走轨道,所述横移架活动连接在所述第一行走轨道上。

8.进一步地,所述横移架与所述第一行走轨道滑动连接;或者所述横移架上设有车轮,所述车轮可滚动地置于所述第一行走轨道上。

9.进一步地,所述第一驱动件数量为两个,且分别设置在所述横移架在y轴方向上的两侧。

10.进一步地,所述第一行走轨道包括承载板和与所述承载板相对的第一限位板,所述横移架z轴向限位于所述承载板和所述第一限位板之间。

11.进一步地,两所述第一行走轨道均包括第二限位板,两所述第二限位板相对设置,所述横移架y轴向限位于两所述第二限位板之间。

12.进一步地,所述叉料件包括:升降架;料叉,设置在所述升降架上;其中,所述横移架上设有第二行走轨道,所述升降架活动连接在所述第二行走轨道上。

13.进一步地,所述料叉数量有多个,且沿着y轴方向间隔设置。

14.进一步地,所述料叉呈l形结构,所述料叉包括承载坯锭的承载面和朝向坯锭的限位面,所述限位面位于所述承载面远离坯锭的一侧。

15.进一步地,所述第二行走轨道数量为两组,且分设于所述升降架在y轴方向的两侧,所述第二驱动件数量为两个,且分设于所述升降架在y轴方向的两侧。

16.与现有技术相比,本实用新型具有如下有益效果:本实用新型出料机构包括横移

组件和设置在横移组件上的升降组件,升降组件包括用于叉料的叉料件,横移组件能够沿着x轴方向在加热炉和热轧辊道之间往返,进而带动升降组件在加热炉和热轧辊道之间往返,升降组件能够沿着z轴方向升降,以使叉料件沿z轴方向靠近或远离坯锭,通过横移组件和升降组件相互配合,从而能够实现叉料件将坯锭自加热炉叉出,并转运至热轧辊道进行下料,无需人工参与即可实现自动搬运,提高了搬运效率,降低了搬运过程中的风险。

附图说明

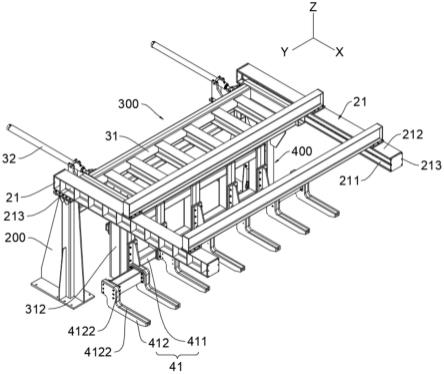

17.图1是本实用新型坯锭出料机构的结构示意图。

18.图2是本实用新型坯锭出料机构的主视示意图。

19.图3是本实用新型坯锭出料机构的俯视示意图。

具体实施方式

20.为使本技术的上述目的、特征和优点能够更为明显易懂,下面结合附图,对本技术的具体实施方式做详细的说明。可以理解的是,此处所描述的具体实施例仅用于解释本技术,而非对本技术的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本技术相关的部分而非全部结构。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本技术保护的范围。

21.本技术中的术语“包括”和“具有”以及它们任何变形,意图在于覆盖不排他的包含。例如包含了一系列步骤或单元的过程、方法、系统、产品或设备没有限定于已列出的步骤或单元,而是可选地还包括没有列出的步骤或单元,或可选地还包括对于这些过程、方法、产品或设备固有的其它步骤或单元。

22.在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本技术的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

23.请参阅图1至图3所示,对应于本实用新型一种较佳实施例的坯锭出料机构,承接在加热炉(图未示)和热轧辊道100之间,出料机构包括:主架体200;横移组件300,包括活动设置在主架体200上的横移架31和与横移架31传动连接的第一驱动件32;以及升降组件400,包括活动设置在横移架31上的叉料件41和与叉料件41传动连接的第二驱动件42;其中,第一驱动件32可驱动横移架31沿x轴方向在加热炉和热轧辊道100之间往返,第二驱动件42可驱动叉料件41沿z轴方向升降。

24.本实用新型出料机构包括横移组件300和设置在横移组件300上的升降组件400,升降组件400包括用于叉料的叉料件41,横移组件300能够沿着x轴方向在加热炉和热轧辊道100之间往返,进而带动升降组件400在加热炉和热轧辊道100之间往返,升降组件400能够沿着z轴方向升降,以使叉料件41沿z轴方向靠近或远离坯锭500,通过横移组件300和升降组件400相互配合,从而能够实现叉料件41将坯锭500自加热炉叉出,并转运至热轧辊道100进行下料,无需人工参与即可实现自动搬运,提高了搬运效率,降低了搬运过程中的风险。

25.进一步地,主架体200固定在地面上,主架体200在y轴方向上的两侧均设有第一行

走轨道21,第一行走轨道21沿着x轴方向延伸,横移架31的两侧分别活动连接在不同的第一行走轨道21上。

26.在一实施例中,横移架31可以与第一行走轨道21滑动连接,例如在横移架31上固定安装滑块(图未示),滑块与第一行走轨道21滑动配合,以驱使横移架31沿着第一行走轨道21移动。由于采用上述方式,横移架31在承重后需要施加较大的驱动力才能够顺利滑动,因此对第一驱动件32具有较大要求,为了节约成本和更好地驱动横移架31移动,在本实施例中,横移架31上设有车轮311,车轮311可滚动地置于第一行走轨道21上,以提高横移架31移动的顺畅性。车轮311分设在横移架31在y轴方向上的两侧,且每侧的车轮311数量不少于两个,优选每侧为两个,四个车轮311分别位于横移架31的四个拐角处。

27.第一行走轨道21包括承载板211和与承载板211相对的第一限位板212,车轮311承载于承载板211上,横移架31在z轴方向限位于承载板211和第一限位板212之间。在一实施例中,横移架31限位于承载板211和第一限位板212之间,以限制横移架31在z轴方向上的移动。诚然,在其他实施例中,还可以是车轮311限位于承载板211和第一限位板212之间,以限制横移架31在z轴方向上的移动。此外,两第一行走轨道21均包括第二限位板213,两第二限位板213相对设置,横移架31在y轴方向限位于两第二限位板213之间。通过采用上述结构的第一行走轨道21,能够很好地引导横移架31沿x轴方向移动,避免偏斜,提高加热炉与热轧辊道100之间的转运精度。

28.第一驱动件32固定在主架体200上,第一驱动件32可以是沿着x轴方向设置的气缸、电缸或者油缸,第一驱动件32的输出端与横移架31相接,以推动或拉动横移架31沿x轴方向移动。第一驱动件32数量为两个,且分别设置在横移架31在y轴方向上的两侧。

29.进一步地,叉料件41包括升降架411和料叉412。横移架31上设有第二行走轨道312,第二行走轨道312沿着z轴方向设置,升降架411活动连接在第二行走轨道312上,并可沿着z轴方向相对第二行走轨道312移动。第二行走轨道312与第一行走轨道21的结构类似,升降架411和第二行走轨道312的连接结构类似于横移架31和第一行走轨道21的连接结构,本实用新型在此不再赘述。料叉412设置在升降架411上,以随升降架411同步移动。第二驱动件42设置在横移架31上,第二驱动件42与升降架411传动连接,并驱动升降架411沿z轴方向移动。

30.第二行走轨道312数量也为两组,且分设于升降架411在y轴方向的两侧,第二驱动件42数量为两个,且分设于升降架411在y轴方向的两侧,从而能够提供升降架411升降的可靠性。第二驱动件42可以是沿着z轴方向设置的气缸、电缸或者油缸,第二驱动件42的输出端与升降架411相接,以推动或拉动升降架411沿z轴方向移动。由于升降架411在z轴方向上的承载较大,因此在本实施例中,优选采用油缸。

31.料叉412数量有多个,且沿着y轴方向间隔设置,坯锭500的长度方向与y轴方向一致,以便对坯锭500长度方向上的多个位置进行承托,提高料叉412取放的可靠性。料叉412呈l形结构,料叉412包括承载坯锭500的承载面4121和朝向坯锭500的限位面4122,限位面4122位于承载面4121远离坯锭500的一侧。限位面4122能够在叉料时供坯锭500抵靠,从而便于叉料的同时,提高坯锭500在料叉412上的稳定性。

32.本实用新型工作过程如下:第一驱动件32驱动横移架31沿x轴方向移动至加热炉,此时叉料件41位于待出料坯锭500的一侧上方;第二驱动件42驱动叉料件41沿z轴方向移动

至坯锭500的下方,接着第一驱动件32驱动横移架31朝着坯锭500移动,以使叉料件41位于坯锭500正下方;第二驱动件42驱动叉料件41上升,以使坯锭500承托于叉料件41上,接着第一驱动件32驱动横移架31朝着热轧辊道100移动,以使坯锭500移至热轧辊道100正上方;接着第二驱动件42驱动叉料件41下降,以将坯锭500置于热轧辊道100上;最后出料机构复位至加热炉处,重复上述动作,从而实现坯锭500的连续搬运。

33.以上所述仅为本技术的实施方式,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本技术的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。