1.本发明涉及一种风力发电机组主轴承滚动体受力的计算方法及装置,属于风力发电技术领域。

背景技术:

2.主轴承的寿命对风机的运维、成本等有至关重要的影响,风力发电机主轴承保持架经常出现明显的磨损,说明滚动体发生偏移,这与卡伤失效特征符合,卡伤是指在滑动面上产生的部分微小机械损伤汇总而产生的表而损伤,表现为滚道、滚动圆周方向的线性伤痕和滚子端面摆线状伤痕。引起轴承卡伤失效的因素包括过大载荷、预紧力过大、内外围倾斜等。分析主轴承滚动体的强度对研究主轴承的失效原因和优化设计有重要意义。

3.目前针对风力发电机主轴承滚动体受力计算研究资料较为少见。

技术实现要素:

4.本发明的目的是提供一种风力发电机组主轴承滚动体受力的计算方法,以解决目前风力发电机组主轴承滚动体受力的计算结果不够准确的问题。

5.为实现上述目的,本发明提出一种风力发电机组主轴承滚动体受力的计算方法,包括以下步骤:

6.1)建立包括轮毂、转轴、主轴承、定轴、后轴承、底座、端盖、端盖与定轴连接螺栓、底座与定轴连接螺栓的几何模型;

7.2)简化几何模型,忽略部分倒角、小孔、凸台等的影响,对各几何模型进行网格划分,赋予材料属性;

8.3)对各结构件接触面和边界条件进行设置,完成有限元模型装配;

9.4)装配完有限元模型后,考虑螺栓预紧力和主轴承热装配工艺,施加极限工况载荷,计算极限工况下滚动体受力情况。

10.另外,本发明还提出一种风力发电机组主轴承滚动体受力的计算装置,包括存储器、处理器以及存储在所述存储器中并可在处理器上运行的计算机程序,所述处理器在执行所述计算机程序时实现上述的风力发电机组主轴承滚动体受力的计算方法。

11.本发明充分考虑了主轴承滚动体的受力情况,建立了包括轮毂、转轴、主轴承、定轴、后轴承、底座、端盖、端盖与定轴连接螺栓、底座与定轴连接螺栓等有限元模型。

12.进一步的,上述风力发电机组滚动体受力的计算方法,所有连接螺栓的螺纹段、光杆段等分别通过不同梁单元模拟。

13.进一步的,有限元模型的端盖外圈与轴承外圈为间隙配合,建立接触类型为标准接触,并设置间隙值。

14.进一步的,主轴承滚动体采用combin39弹簧单元建模,通过局部坐标系方向设置,实现滚动体单向受压建模,同时输入滚动体的非线性刚度曲线(非线性刚度曲线可通过实验方法或有限元计算方法获取)。

15.进一步的,上述风力发电机组主轴承滚动体受力的计算方法,考虑所有连接螺栓的预紧力施加工艺,确定螺栓预紧力的施加工序,考虑螺栓预紧力的分散系数。

16.进一步的,风力发电机组主轴承滚动体受力的计算方法,所有接触面中,考虑非线性接触,可能产生滑动摩擦的接触都在有限元模型中设置为摩擦接触。轴承内圈和外圈的热过盈配合面的接触单元,设置热装配工艺的温差,与不设温差的仅仅输入过盈配合参数值的模型进行对比。

17.进一步的,风力发电机组主轴承滚动体受力的计算方法,根据圣维南原理,有限元模型的边界条件如下:对底座法兰与偏航轴承连接端面进行全约束,通过建立导向节点和转轴的绑定来约束转轴旋转自由。

18.进一步的,在有限元模型的轮毂中心建立极限载荷加载节点,通过多点约束建立起加载节点与变桨轴承法兰面的约束,从而将载荷传递到转轴。

19.进一步的,上述风力发电机组有限元模型施加极限工况载荷包括三个载荷步,第一个载荷步:施加主轴承的内外圈温差,完成轴承热装配,第二个载荷步:对有限元模型所有连接螺栓施加螺栓预紧力。第三个载荷步:对叶根中心的加载点施加极限工况载荷。

20.有益效果是:

21.1、上述风力发电机组有限元模型包含了完整的载荷传递路径,能够更准确的得到主轴承滚动体在极限工况下的应力结果。

22.2、既可确保螺栓有限元建模的准确性,又能减少模型节点数量从而缩短有限元计算时间。

23.3、端盖外圈与轴承外圈的接触方式会直接影响主轴承对载荷的传递效果,上述接触设置符合实际工艺要求,能提高主轴承滚动体受力计算精度。

24.4、有限元模型求解效率提高、收敛性好。

25.5、螺栓连接的有限元建模符合实际的工艺要求。

26.6、通过对上述部件接触配合的设置,使得主轴承内外圈的配合符合实际工艺要求,从而提高了主轴承滚动体受力计算的准确性。

27.7、使有限元模型同时符合静力学求解和实际结构特征的边界条件,提高模型有限元计算的收敛性和结果准确性。

28.8、载荷施加方式符合行业标准,载荷传递路径真实准确。

29.9、上述有限元模型的三个载荷:螺栓预紧力、热装配应力、轮毂中心风力载荷符合实际工况中风力发电机组的受载情况,有限元计算结果准确度更高。

附图说明

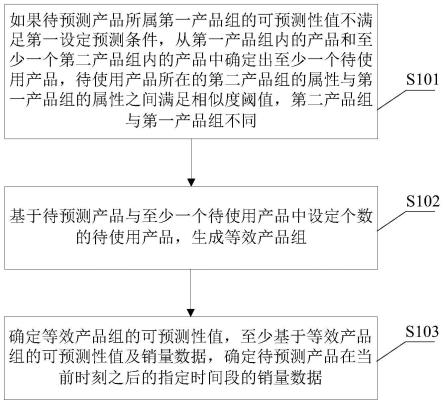

30.图1为本发明风力发电机组主轴承滚动体受力计算的流程示意图;

31.图2为本发明风力发电机组主轴承滚动体受力计算实施例中整体有限元计算模型示意图;

32.图3为本发明风力发电机组主轴承滚动体受力计算实施例中主轴承滚动体、主轴承、挡圈、端盖及螺栓有限元计算模型截面示意图。

33.图4为本发明风力发电机组主轴承滚动体受力计算实施例中有限元模型约束和载荷施加示意图。

34.图5为主轴承外圈和挡圈两侧接触状态有限元计算结果对比图,其中右图为本发明模拟热装配的有限元模型计算结果。

35.1-轮毂、2-端盖、4-转轴、5-定轴、6-底架、7-主轴承、8-后轴承,9-挡圈、10-主轴承滚体、20-转轴轴肩面、21-底架与偏航轴承法兰接触面、22-变桨轴承法兰面、23-节点a、24-节点b。

具体实施方式

36.下文结合实例对风力发电机组主轴承滚动体受力计算方法做进一步描述,但本发明的实施方法不仅限于此。

37.实施例一,以ansys作为有限元计算求解器。

38.参见图一,图1为本发明具体实施例风力发电机组主轴承滚动体受力计算的流程示意图,包括如下步骤:

39.根据风机结构受力特征和载荷传递路径等因素,确定受力部件,建立包括轮毂1、转轴4、主轴承7、定轴5、后轴承8、底架6、端盖2、端盖2和螺栓连接底座和定轴螺栓连接等三维几何模型。

40.简化几何模型并对结构进行离散网格化,忽略部分倒角、小孔、凸台等的影响,对各部件几何模型进行网格划分,赋予材料属性。

41.对主轴承7、后轴承8、螺栓等连接部件进行力学简化,模拟轴承和螺栓连接方式。

42.对划分网格的结构件进行装配,通过对接触面、边界条件的参数化设置形成完整的风力发电机组主轴承滚动体受力计算有限元模型。

43.考虑螺栓预紧力和主轴承热装配工艺,施加极限工况载荷,计算极限工况下滚动体受力情况。

44.所述有限元模型结构部件如图1所示。

45.本发明提出了一种风力发电机组主轴承滚动体10受力的计算方法,根据有限元方法对机组结构进行局部力学简化,避免了有限元计算模型不符合实际工艺及受力方式。主要体现在对主轴承热装配工艺的仿真和螺栓连接、轴承连接的简化及建模。另外,本发明充没有忽略主轴承附近局部接触对传递载荷的影响,考虑了端盖2与主轴承7的间隙配合接触,挡圈9与主轴承7外圈的接触等。最后,本发明也充分考虑了载荷施加方式和边界条件的影响,螺栓预紧力在主轴承7热装配完成后分次施加,根据圣维南原理对有限元模型进行全约束等。综上所属的方法使得风力发电机组主轴承滚动体10受力有限元模型更加准确,求解结果更加精确,这对主轴承滚动体10的设计和优化有重要意义。

46.具体实施案例可参见图2~图4,其中,图2为本发明风力发电机组主轴承滚动体10受力计算实施例中整体有限元计算模型示意图,图3为本发明风力发电机组主轴承滚动体10受力计算实施例中主轴承滚动体10、主轴承7、挡圈9、端盖2及螺栓有限元计算模型截面示意图,图4为本发明风力发电机组主轴承滚动体10受力计算实施例中有限元模型约束和载荷施加示意图。

47.具体实施实例中,首先将几何模型的零部件:轮毂1、转轴4、主轴承7内外圈、定轴5、后轴承8、底架6、端盖2、挡圈9等零部件分别导入有限元软件,进行离散网格划分,并分别设置泊松比、密度、弹性模量、摩擦系数等材料参数。

48.简化螺栓的有限元方法连接方式:端盖2和转轴连接螺栓、端盖和定轴连接螺栓用baem189单元代替,需要注意的是:根据螺栓的规格和实际尺寸,在section中分别设置螺栓头、光杆段、螺纹段的梁单元截面参数,在beam189单元设置预紧截面。

49.根据圣维南原理,定轴5和底架的螺栓连接、转轴4与轮毂1的螺栓连接都用mpc绑定代替。

50.简化主轴承7和后轴承8的连接方式。轴承滚动体用combin39单元建模,每个主轴承滚动体10用15根combin39单元代替,每个后轴承滚动体用5根combin39单元代替。通过局部坐标系方向设置,实现combin39单向轴向受压建模,在real constant set的displacement-force curve date设置刚度曲线,非线性刚度曲线可通过实验方法或有限元计算方法获取。

51.对有限元模型的关键接触面进行设置,端盖2和轴承之间的接触为标准接触,通过contact surface offset设置其间隙配合为0.6mm,主轴承7、挡圈9、转轴4、定轴5相互之间的接触面都按照上述标准接触方法分别设置。

52.有限元模型约束参见图4,根据圣维南原理,底架与偏航轴承连接处面21设置全约束,其次,约束转轴4在总体坐标系下的自由度mx,具体实施方法如下:在转轴中心建立节点a23,将节点a23与转轴轴肩面20进行柔性绑定,具体操作constraint surface type设置为force-distributed constraint。

53.用有限元方法模拟主轴承热装配工艺,通过温度载荷施加,使得转轴4和主轴承7外圈接触面、定轴5和主轴承内圈分别形成-65℃和40℃温差。

54.在轮毂中心建立极限载荷加载节点b24,通过mpc多点约束建立起节点b24与变桨轴承法兰面22的约束,从而将载荷传递到转轴4。

55.对连接螺栓施加预紧力,考虑螺栓分散系数的影响,用sload命令在预紧截面施加预紧力,第一个子步施加50%预紧力,第二个子步施加50%预紧力。预紧力计算结果要代入气动极限载荷工况中继续求解。

56.检查有限元模型的网格、材料参数、接触设置、边界条件、约束、载荷施加的正确无误。

57.在节点b24施加旋转轮毂坐标系的极限工况载荷,提交有限元求解器。求解完成后,通过软件后处理,提取主轴承滚动体的受力结果。

58.图5为主轴外圈和挡圈两侧接触状态有限元计算结果对比图。左边采用常见的offset设置过盈量有限元计算结果,右边采用本发明模拟热装配的有限元模型计算结果,右图所形成的粘连接触状态要稍大一些,且挡圈处都有滑动和近接触,更加符合实际情况,从侧面验证了有限元模型计算的准确性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。