1.本发明涉及气举开采技术领域,具体是指一种基于石油天然气开采的气举系统。

背景技术:

2.在现有的开采流程中,靠井下气体的自然压力所形成的压差使气体从井下流向井口,在前期开采过程中,地层压力高,井下液体会被气体携带出井口。随着开采时间的增长,井下压力会迅速降低,数据显示,新开井第一年的压力降低60%-70%,第二年会在第一年降低的基础上再降30%-40%,然后进入低产期,这个低产期会持续10年-20年的时间,当地层供给的能量不足以把原油从井底升到地面时,油井就停止自喷,为了使油井继续出油,人为地把气体(天然气或空气)压入井底,这种方式一般称为气举。

3.现有气举方式后端出气一般采用重力分离器或过滤分离器对气体气液分离,因气举时井筒中的液体产出量从几十升至几十立方每小时不等,现有分离器无法对瞬时气液分离,易造成液体和其他污染物进入集气管线,对后端工艺造成影响。如用采出气体回用至气举排气,一般采用气液分离和过滤分离结合的方式来满足api618标准,此配套工艺增加了投资成本,造成气举采气成本过高,投入产出比降低,无法满足规模化应用。

技术实现要素:

4.本发明目的在于提供一种基于石油天然气开采的气举系统,用于解决在使用采出气体回用至气举排气时现有分离器无法实现瞬时气液分离的问题。

5.本发明通过下述技术方案实现:一种基于石油天然气开采的气举系统,包括套管、油管以及封隔器,在所述油管上设置有多个气举阀,所述封隔器将所述油管的上段与所述套管之间的环空分隔成封闭的气举区域,还包括注气管、重力分离器以及循环分离器,所述注气管与所述气举区域的上端连通,所述重力分离器的进液端与所述套管的顶端连通,所述重力分离器的出液端连接有输送管,所述输送管的端部与所述循环分离器连接;所述循环分离器包括循环壳体与分离壳体,所述循环壳体的一端与所述输送管的端部连接,另一端与所述分离壳体连接,所述分离壳体的侧边设置有第一输出管,所述分离壳体的内部设置有缓冲筒,所述缓冲筒的外周开设有若干分离孔,所述缓冲筒的开口端沿轴向设置有若干导流环,所述导流环的内径由下至上依次递减。需要说明的是,现有气举方式后端出气一般采用重力分离器或过滤分离器对气体气液分离,因气举时井筒中的液体产出量从几十升至几十立方每小时不等,现有分离器无法对瞬时气液分离,易造成液体和其他污染物进入集气管线,对后端工艺造成影响。如用采出气体回用至气举排气,一般采用气液分离和过滤分离结合的方式来满足api618标准,此配套工艺增加了投资成本,造成气举采气成本过高,投入产出比降低,无法满足规模化应用。

6.鉴于上述问题,申请人提出了一种基于石油天然气开采的气举系统,具体通过还包括注气管、重力分离器以及循环分离器,所述注气管与所述气举区域的上端连通,所述重

力分离器的进液端与所述套管的顶端连通,所述重力分离器的出液端连接有输送管,所述输送管的端部与所述循环分离器连接;所述循环分离器包括循环壳体与分离壳体,所述循环壳体的一端与所述输送管的端部连接,另一端与所述分离壳体连接,所述分离壳体的侧边设置有第一输出管,所述分离壳体的内部设置有缓冲筒,所述缓冲筒的外周开设有若干分离孔,所述缓冲筒的开口端沿轴向设置有若干导流环,所述导流环的内径由下至上依次递减。基于上述结构,更为具体地,重力分离器内部的容积能够完成对油井外排的气液物质进行暂时存储,从而有效缓解前期油气含量丰富的油井中气液的外溢压力,并且经过重力分离器流经循环分离器,循环分离器内的缓冲筒能够有效对流动的气液进行进一步的缓释。还需要说明的是,此处的气液一般是指原油、水、气构成的混合流体,在重力分离器中属于预处理,即重力沉降分离,在循环分离器中经过缓冲筒与循环件的联合使用确保液相与气相的完全分离,并最终经由第一输出管与第二输出管进行排出收集。

7.进一步地,所述分离壳体与所述循环壳体连接处内部活动设置有用于释放瞬时压力的缓释件,所述缓释件的侧边连接有第二输出管,所述缓释件包括缓释外壳与缓释芯体,所述缓释外壳设置在所述缓释芯体外部,所述缓释件与所述循环壳体的内部接触。当油气井进入低产期后,缓释件嵌设在分离壳体与循环壳体的连接处,当气液流经缓释件下方时,油气井的压力不足以推开缓释件,再结合气举系统压入的气体,增加油气井压力,从而在瞬时程度上增加缓释件下的气液压力,起到反向缓释瞬时的作用,从而辅助提高循环分离器的分离能力。

8.进一步地,所述循环壳体的内部还设置有固定件与用于辅助连续气举的循环件,所述循环件通过所述固定件转动设置在所述循环壳体的内壁上,且所述循环件能够自由转动。需要说明的是,对于循环件,现有的石油管道中流体的流动方式均为沿流动方向的无序扰动,这种方式会极大程度地增加石油在管壁上的粘结力度,在循环壳体的内部设置能够转动的循环件从而使得气液的流动方式为转动,以装满水的水瓶倒置为例,进行转动后的水瓶流动速度明显快于直接倒置,从而有助于气液分离,并且还能极大程度地降低管道内石油的附着率。

9.进一步地,所述循环件包括循环杆,在所述循环杆上对称设置有两组旋转件,且两组所述旋转件转动设置在所述循环杆上,所述旋转件包括由内至外设置的:涡轮叶、回转盘以及碟叶,所述涡轮叶与所述回转盘固定设置,所述回转盘与所述碟叶之间存在5cm~10cm间隙。需要说明的是,对于循环件,其通过转动设置在循环杆上的涡轮叶、回转盘以及碟叶来实现转动引流。

10.作为优选,所述涡轮叶的直径沿流动方向递减。需要说明的是,所述涡轮叶的直径沿流动方向递减。

11.作为优选,所述蜗轮叶上开设有若干回流孔。需要说明的是,所述蜗轮叶上开设有若干回流孔。

12.本发明与现有技术相比,具有如下的优点和有益效果:1、本发明通过设置循环分离器能够快速有效将重力分离器中的气液进行分离处理,以确保完全分离后气液在后续处理工艺中正常进行,解决了在使用采出气体回用至气举排气时现有分离器无法实现瞬时气液分离的问题;2、本发明通过循环件改善了气液的流动方式,有助于降低管道内石油的粘着度;

3、本发明能够以一个适中的速度进行开采,增大整个系统的分离效率。

附图说明

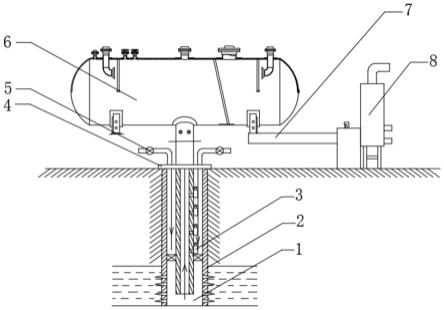

13.此处所说明的附图用来提供对本发明实施例的进一步理解,构成本技术的一部分,并不构成对本发明实施例的限定。在附图中:图1为本发明的结构示意图;图2为本发明循环分离器的结构示意图;图3为本发明循环件的结构示意图。

14.附图中标记及对应的零部件名称:1-油气井,2-套管,3-气举阀,4-封隔器,5-注气管,6-重力分离器,7-输送管,8-循环分离器,81-循环壳体,82-分离壳体,83-第一输出管,84-缓冲筒,85-分离孔,86-导流环,87-缓释件,871-缓释外壳,872-缓释芯体,88-第二输出管,89-循环件,891-循环杆,892-旋转件,8921-涡轮叶,8922-回转盘,8923-碟叶,90-固定件。

具体实施方式

15.为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。需要说明的是,本发明已经处于实际研发使用阶段。

16.实施例:请一并参考附图1至图3,如图所示,一种基于石油天然气开采的气举系统,包括套管2、油管以及封隔器4,在所述油管上设置有多个气举阀3,所述封隔器4将所述油管的上段与所述套管2之间的环空分隔成封闭的气举区域,还包括注气管5、重力分离器6以及循环分离器8,所述注气管5与所述气举区域的上端连通,所述重力分离器6的进液端与所述套管2的顶端连通,所述重力分离器6的出液端连接有输送管7,所述输送管7的端部与所述循环分离器8连接;所述循环分离器8包括循环壳体81与分离壳体82,所述循环壳体81的一端与所述输送管7的端部连接,另一端与所述分离壳体82连接,所述分离壳体82的侧边设置有第一输出管83,所述分离壳体82的内部设置有缓冲筒84,所述缓冲筒84的外周开设有若干分离孔85,所述缓冲筒84的开口端沿轴向设置有若干导流环86,所述导流环86的内径由下至上依次递减。需要说明的是,现有气举方式后端出气一般采用重力分离器6或过滤分离器对气体气液分离,因气举时井筒中的液体产出量从几十升至几十立方每小时不等,现有分离器无法对瞬时气液分离,易造成液体和其他污染物进入集气管线,对后端工艺造成影响。如用采出气体回用至气举排气,一般采用气液分离和过滤分离结合的方式来满足api618标准,此配套工艺增加了投资成本,造成气举采气成本过高,投入产出比降低,无法满足规模化应用。

17.鉴于上述问题,申请人提出了一种基于石油天然气开采的气举系统,具体通过还包括注气管5、重力分离器6以及循环分离器8,所述注气管5与所述气举区域的上端连通,所述重力分离器6的进液端与所述套管2的顶端连通,所述重力分离器6的出液端连接有输送管7,所述输送管7的端部与所述循环分离器8连接;所述循环分离器8包括循环壳体81与分离壳体82,所述循环壳体81的一端与所述输送管7的端部连接,另一端与所述分离壳体82连

接,所述分离壳体82的侧边设置有第一输出管83,所述分离壳体82的内部设置有缓冲筒84,所述缓冲筒84的外周开设有若干分离孔85,所述缓冲筒84的开口端沿轴向设置有若干导流环86,所述导流环86的内径由下至上依次递减。基于上述结构,更为具体地,重力分离器6内部的容积能够完成对油井外排的气液物质进行暂时存储,从而有效缓解前期油气含量丰富的油井中气液的外溢压力,并且经过重力分离器6流经循环分离器8,循环分离器8内的缓冲筒84能够有效对流动的气液进行进一步的缓释。还需要说明的是,此处的气液一般是指原油、水、气构成的混合流体,在重力分离器6中属于预处理,即重力沉降分离,在循环分离器8中经过缓冲筒84与循环件89的联合使用确保液相与气相的完全分离,并最终经由第一输出管83与第二输出管88进行排出收集。

18.需要说明的是,所述分离壳体82与所述循环壳体81连接处内部活动设置有用于释放瞬时压力的缓释件87,所述缓释件87的侧边连接有第二输出管88,所述缓释件87包括缓释外壳871与缓释芯体872,所述缓释外壳871设置在所述缓释芯体872外部,所述缓释件87与所述循环壳体81的内部接触。当油气井1进入低产期后,缓释件87嵌设在分离壳体82与循环壳体81的连接处,当气液流经缓释件87下方时,油气井1的压力不足以推开缓释件87,再结合气举系统压入的气体,增加油气井1压力,从而在瞬时程度上增加缓释件87下的气液压力,起到反向缓释瞬时的作用,从而辅助提高循环分离器8的分离能力。

19.需要说明的是,所述循环壳体81的内部还设置有固定件90与用于辅助连续气举的循环件89,所述循环件89通过所述固定件90转动设置在所述循环壳体81的内壁上,且所述循环件89能够自由转动。需要说明的是,对于循环件89,现有的石油管道中流体的流动方式均为沿流动方向的无序扰动,这种方式会极大程度地增加石油在管壁上的粘结力度,在循环壳体81的内部设置能够转动的循环件89从而使得气液的流动方式为转动,以装满水的水瓶倒置为例,进行转动后的水瓶流动速度明显快于直接倒置,从而有助于气液分离,并且还能极大程度地降低管道内石油的附着率。

20.需要说明的是,所述循环件89包括循环杆891,在所述循环杆891上对称设置有两组旋转件892,且两组所述旋转件892转动设置在所述循环杆891上,所述旋转件892包括由内至外设置的:涡轮叶8921、回转盘8922以及碟叶8923,所述涡轮叶8921与所述回转盘8922固定设置,所述回转盘8922与所述碟叶8923之间存在5cm~10cm间隙。需要说明的是,对于循环件89,其通过转动设置在循环杆891上的涡轮叶8921、回转盘8922以及碟叶8923来实现转动引流。

21.本实施例中较为优选的是,所述涡轮叶8921的直径沿流动方向递减。需要说明的是,所述涡轮叶8921的直径沿流动方向递减。

22.本实施例中较为优选的是,所述蜗轮叶上开设有若干回流孔。需要说明的是,所述蜗轮叶上开设有若干回流孔。

23.以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。