1.本发明属于阀门设计制造领域,具体涉及到二个截止阀,二个止回阀,二个截止止回阀及不同组合为一体的双重密封阀门。

技术背景

2.现有截止阀及止回阀一般按阀门标准规定,设计为单个密封副的结构。而用于化工调节阀组,工艺泵阀组,严苛工况的进出口装置的阀组,一般采用二个或以上不同类型的单个标准阀门及管件进行组合,以保证密封可靠性以及排污排气工艺要求,存在安装空间大,焊缝数量多(见图1),施工周期长,焊缝检验费用及热处理费用高等问题。现有双重密封截止阀cn2352767y,一种双阀瓣截止阀cn204175997v,新型三重密封抗冲刷截止阀cn108561572a等都为一套操作系统的双重密封,其中主副阀瓣形成的密封属并联密封面,可靠性不高,不符合工艺管线低进高出的要求,这些阀门不能仅用一台安装在严苛工况的场合来保证密封的可靠性。

技术实现要素:

3.本发明的目的在于提供一种提高密封可靠性、提高使用寿命的多功能双重密封阀组。

4.本发明的技术解决方案是:一种多功能双重密封阀组,包括圆孔密封面,其特征是:阀组具有二个圆孔密封面,二个圆孔密封面串联形成双重密封阀门,二个圆孔密封面的轴线与阀门进出口的轴线正交,二个圆孔密封面的轴线夹角成同一轴线或正交或斜交,且处于同一平面;每个圆孔密封面有独立的启闭系统,关闭任一系统均可实现密封,二个都关闭实现了冗余密封。

5.双重密封阀门的阀体配置不同的阀盖阀杆阀瓣形成双截止阀、双止回阀、双截止止回阀或截止阀加止回阀形式的双重密封阀门。

6.对同一个双截止止回阀通过调整改变阀杆的位置实现双截止,双止回及一个截止加一个止回三种不同的功能。

7.在二个密封面之间配备排放阀,法兰上自带工艺接口,在标准化阀门的安装条件下,满足了严苛工况的高可靠性多功能低成本的要求。

8.双重密封阀门的长度尺寸和标准的同型号单密封阀门的长度相同。

9.本发明具有如下优点:二个独立串联的双重密封副相比与标准阀门单个密封副的可靠性能够显著提高,满足严苛工况的密封要求。

10.相同双密封面阀体配置不同的阀盖阀杆阀瓣可形成双截止阀,双止回阀,双截止止回阀及截止阀加止回阀的多种形式多功能的双重密封阀门。

11.同一个双截止止回阀通过调整改变阀杆的位置可实现双截止,双止回及一个截止加一个止回三种不同的功能。

12.根据管道工艺要求,任一形式双密封阀门的二个密封面之间可配备排放阀,法兰上可配备工艺接口。

13.双重密封的长度尺寸和标准的同型号单密封阀门的长度相同,因此既满足了双重可靠密封及多功能的要求,也节省空间,标准化程度高,便于应用。

14.法兰上自带工艺接口的模块化一体式双密封阀组比相同功能的单阀组焊接安装时少一个三通及排放空间,大大减少焊缝,焊缝检验及焊后热处理费用,施工周期短,效率高,安装费用省,并减少了焊缝应力腐蚀,降低了安全隐患,提高了使用寿命,具有显著的技术经济效果及推广前景。

附图说明

15.下面结合附图和实施例对本发明作进一步说明。

16.图1为采用单阀的常规调节阀组安装原理图。

17.其中:a为普通双阀组,b为带放泄阀双阀组;c为带排放口双阀组;d为焊缝;f为加强管接头(2条焊缝)或异径三通(三条焊缝);g为三通。

18.图2为双重密封截止阀阀组结构图。

19.图3为图2的剖面结构示意图。

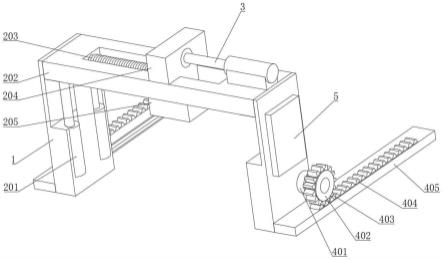

20.图4为多功能双重密封截止止回阀阀组结构图。

21.图5是图4的剖面结构示意图。

22.图6为双重密封止回阀阀组结构图。

23.图7为图6的剖面结构示意图。

24.图8为带排放系统的多功能双重密封阀门结构图。

25.图9为图8的剖面结构示意图。

26.图10为截止阀与止回阀或截止止回阀与止回阀的阀组结构图。

27.图11为截止阀与止回阀阀组的剖面结构示意图。

28.图12为截止止回阀与止回阀阀组的剖面结构示意图。

29.图13为法兰带接口的双密封阀门外型图。

30.图14为图13的剖面结构示意图。

具体实施方式

31.参照图1,以采用单阀的常规调节阀组安装原理图为例,图示a为旁路系统中采用二个单阀的普通双阀组,图b为采用二个单阀加一个排放阀组成的排放系统,图c为带排放的双阀组用于调节阀前的隔断。图中可见,为可靠实现调节阀组的前后隔离,旁通及排放功能,需将众多单个阀门及三通等管件进行装配组焊,存在安装空间大,焊缝数量多,施工周期长,焊缝检验费用及热处理费用高等问题。

32.参照图2、图3,针对图1存在问题,一种多功能双重密封截止阀止回阀及截止止回阀阀组的解决方案,阀体1的入口端孔e,出口端孔o,在入口与出口之间,阀杆处于垂直位置密封面启闭的系统v(包括手轮v1,阀杆v2,阀瓣v3,阀体密封面圆孔v4,阀盖v5,阀杆螺母v6,垫片g1等零件组成),阀瓣v3与阀体1的孔配合,阀瓣v3上的t型槽与阀杆v2的t头配合,阀杆v2与手轮v1固定并与固定的阀杆螺母v6配合,转动手轮v1使阀杆v2带动阀瓣v3上下运

动实现与阀体密封圆孔v4的启闭;阀杆处于水平位置密封面启闭的系统h(包括手轮h1,阀杆h2,阀瓣h3,阀体密封面圆孔h4,阀盖h5,阀杆螺母h6,垫片g1等零件组成),阀瓣h3与阀体1的孔配合,阀瓣h3上的t型槽与阀杆h2的t头配合,阀杆h2与手轮h1固定并与固定的阀杆螺母h6配合,转动手轮h1使阀杆h2带动阀瓣h3上下运动实现与阀体密封圆孔h4的启闭。垂直密封圆孔v4及水平密封圆孔h4串联且位于入口孔及出口孔之间形成了双重密封阀门,圆孔v4的轴线及圆孔h4的轴线与阀体进出口连成的轴线正交,并处于阀体进出端面对称平面上,按此几何关系形成的双重密封阀门进出口端面间的长度尺寸和标准的同型号单密封阀门的长度尺寸相同,既满足了双重可靠密封要求,也节省了空间,标准化程度高,便于应用。

33.参照图4、图5,将图3垂直位置密封面启闭系统v中的阀杆v2阀瓣v3改成图3的v22及v32的形式并增加弹簧s1,阀瓣v32可在阀体的孔及阀杆v22圆柱内滑动,弹簧s1安装在阀杆v22及阀瓣v32的间隙内,关闭时正向转动手轮v1,阀杆v22可使阀瓣v32与密封圆孔v4密合实现密封,开启时反向转动手轮v1,阀杆v22与阀瓣v32脱开,在介质作用下阀瓣v32克服自重及弹簧s1的作用力实现开启,介质反向流动时阀瓣v32靠自重及弹簧力自动关闭。将图3水平位置密封面启闭系统h中的阀杆h2阀瓣h3改成图5的h22及h32的形式并增加弹簧s1, 阀瓣h32可在阀体的孔及阀杆h22圆柱内滑动,弹簧s1安装在阀杆h22及阀瓣h32的间隙内,关闭时正向转动手轮h1,阀杆h22可使阀瓣h32与密封圆孔h4密合实现密封,开启时反向转动手轮h1,阀杆h22与阀瓣h32脱开,在介质作用下阀瓣h32克服弹簧s1的作用力实现开启,介质反向流动时阀瓣h32靠弹簧力自动关闭。通过对阀组零件的简单替换可将双截止阀转变为双截止止回阀,而将图2中的任意1套垂直或水平密封面启闭系统中的阀杆及阀瓣改为图4结构形式则形成截止阀与截止止回阀串联的双阀组,方便得到需要的多种功能。

34.参照图6、图7,对图5中的零件仅保留阀体1垂直与水平阀瓣v32及h32弹簧s1垫片g1,去除其他零件,并换上垂直与水平方向的止回阀专用阀盖v8及h8和相应的螺柱螺母,即形成双重密封止回阀的结构形式。

35.参照图8、图9,当双阀密封面之间的介质需要排放时,对图2或图5的阀体1的密封面圆孔v4与阀体密封面圆孔h4之间增加了排放阀系统p(包括手轮p1,整体的阀杆阀瓣p2, 阀盖p3,阀体密封面圆孔p4,填料p5, 填料压盖p6等零件及要素组成),阀盖p3具有与阀体1连接的螺纹m1,与阀杆p2连接的螺纹m2,与填料压盖p6连接的螺纹m6。拧紧阀盖使阀盖p3与阀体1的连接锥面结合实现密封,拧紧填料压盖p6,压紧填料p5使阀杆p2得到密封,正向转动手轮p1带动阀杆p2作轴向运动,可使阀杆头部锥面与密封圆孔p4结合密封,反向转动手轮使阀杆头部锥面离开密封圆孔p4,介质通过p4孔及排放孔np4排放接管孔np5流出。

36.参照图11、12,对图2及图5的双重密封截止阀及双重密封截止止回阀中的一套启闭系统换成图7止回阀的一套阀盖阀瓣弹簧等零件,即组成图11、图12截止阀加止回阀或截止止回阀加止回阀的双阀组。

37.参照图13、图14,为实现图1所示c的功能,在阀体较薄法兰上增加圆凸台j1(厚法兰不需要),圆台中心钻小孔j2及螺纹j3可连接工艺管件进行取样压力测试及排放气液的功能,减少了为实现此功能而配备的专用管件(异径三通等),减少了排放空间,减少了焊缝及施工检验费用。

38.所述多功能双重密封截止阀止回阀及截止止回阀阀组的图示连接方式为一端法兰一端焊接,可按要求加工成二端焊接,也可按要求制造成二端法兰连接。

39.所述多功能双重密封截止阀止回阀及截止止回阀阀组的图示为小型锻钢手动阀门结构,也可为较大尺寸的铸件结构及气动电动等其他操作结构。

40.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限制本发明,任何熟悉本专业的技术人员在不脱离本发明技术方案范围内,当可利用上述揭示的技术方案内容稍做修饰或更改为等效实施例,但凡是未脱离本发明技术方案内容,在本发明的精神和原则之内,对以上实施例所做的任何简单的修改等同替换与改进等,均仍属于本发明技术方案的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。