1.本发明涉及纺织品制造技术领域,具体涉及一种圈圈纱毛精纺面料的生产方法。

背景技术:

2.圈圈纱,是一种特殊的花式纱线,其一般由芯线、压线(也称固纱)和饰线三部分组成,圈圈纱能够提升织物的立体效果,尤其在毛精纺面料中,使得羊毛股线充分地将其休闲自然之美体现出来,独特的风格受到消费者的青睐。但目前在精纺面料的织造中,圈圈纱多采用纬纱进行织造,织造过程相对便利,但要使精纺面料的经向具有圈圈纱的效果,将圈圈纱作为经纱的织造工艺尚存在很多问题。

3.常规的毛精纺面料一般采用环锭纺纱技术,同批次纺纱的单纱细度相同、捻度相同,织造过程中过筘采用均匀过筘,每个筘齿内的纱线根数相同。而按照常规的毛精纺面料织造工艺上机织造经纱圈圈纱面料时,圈圈纱中的部分饰纱容易断裂,而整根纱线本身不会断裂,这样织机就不会停车,使得织造的精纺圈圈纱面料的布面不均匀饰线的圈圈纱风格就体现不出来。为满足布面风格,一般在织造过程中需要至少两人看台,织机前后各一人,及时观察圈圈纱的状态,发现圈圈纱的饰纱断裂时工人及时按停车按钮进行停车和接头,但如此使得圈圈纱的织造效率低,且布面容易出现断续的圈圈效果。

4.此外,在正常织造生产过程中,织造时圈圈纱会经过整经张力装置、织机停经片、综丝及钢筘,圈圈纱容易被磨损,影响纱线圈圈效果,且圈圈纱线结构改变,织造过程中综丝和钢筘后积饰纱,断头率较高,布面圈圈效果不理想,并且补修时,因经纬交织后圈圈纱受到张力影响,缝补后圈圈结构改变,布面圈圈效果仍不理想。因此,对于经纱圈圈纱毛精纺面料而言,解决现有织造方法所存在的纱织造效率低,圈圈纱饰纱的易磨损断裂以及布面圈圈纱效果不理想等问题是本发明亟需解决的技术问题。

技术实现要素:

5.为克服现有技术中的不足,本发明的目的在于提供一种圈圈纱毛精纺面料的生产方法,该方法通过设定地纱和圈圈纱采用不同的过筘方式及穿综方法,并单独调整圈圈纱的织造张力,从而提高了圈圈纱在毛精纺面料上的织造效率和呢面质量。

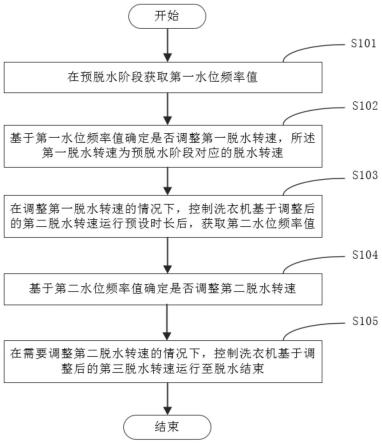

6.本发明涉及一种圈圈纱毛精纺面料的生产方法,具体工艺流程包括以下步骤:

7.s1、络筒,整经,设定经纱包括地纱和圈圈纱;

8.s2、倒筒,浆纱;

9.s3、穿经,所述地纱和圈圈纱采用不同的过筘方式;

10.s4、穿综,所述圈圈纱认综穿,单独提综;

11.s5、上轴,配纬;

12.s6、织造,综框前放,并通过调整织机参数单独调整所述圈圈纱织造张力。

13.优选地,在步骤s1中,所述圈圈纱整经时,单独调整圈圈纱的整经参数。

14.优选地,所述整经参数包括整经张力、整经车速和倒轴张力,与地纱整经时的参数

相比,所述圈圈纱整经时整经张力下调10-15%,整经车速下调20-30%,倒轴张力下调30-40%。

15.优选地,在步骤s3中,所述过筘方式为花式过筘,具体设定为所述圈圈纱单独过筘,即1根/筘,与所述圈圈纱相邻或不相邻的地纱过筘方式根据花型排列调整,为2-4根/筘。

16.优选地,在步骤s4中,所述认综穿设定为圈圈纱穿综第一、二片综上,所述地纱依次穿综其它片综上。

17.优选地,所述认综穿综片数≥4。

18.优选地,在步骤s6中,所述织机参数调整包括设定织机台后梁高度为4-6cm,后梁深度为11-13cm,综框高度175-182cm,托架调为斜坡式角度25-30度,梭口高度2.4-2.7cm。

19.优选地,调整操作法,各道接头使用剪刀剪去受损纱线,右手拇指和食指捏住两侧断头纱线,呈十字型压于断头纱下,之后右手拇指和食指捏住接头纱以顺时针方向绕过左拇指一圈,形成纱环,再绕过断头纱二圈,随后食指将断头推进与左拇指上纱环内,留出长度0.5-1cm。

20.本发明所获得的有益技术效果:

21.相对于传统的圈圈纱织造技术,本发明通过优化织造工艺,有效减少了圈圈纱在织造过程中的磨损断裂,具体有以下三方面的改进:

22.1.本发明通过调整圈圈纱织造的工艺设计,将经纱分为地纱和圈圈纱,且地纱和圈圈纱采用不同的过筘方式,减少了因筘齿中纱线摩擦引起的饰纱断裂。

23.2.本发明通过设定圈圈纱认综穿,单独提综,进一步减少圈圈纱过筘齿的磨损。

24.3.本发明通过在织造中将综框前放并调整织机参数,使得织造开口清晰,缩短了经纱织口到经轴纱线间距,减少了纱线意外牵伸和隐性牵伸,可以更好地保持纱线风格不变,降低了圈圈纱在织造过程中的磨损断裂,提高了织造效率和呢面效果。

25.下文会结合附图对本技术具体实施例进行详细描述,本领域技术人员将会更加明了本技术的上述目的、优点及特征。

附图说明

26.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图做简单的介绍。显而易见的,下面描述中的附图是本技术的一些实施例,对于本领域普通技术人员在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各部分并不一定按照实际比例绘制。

27.图1为本发明实施例1和对比1例的织物组织图;

28.图2为本发明实施例1的纹版图;

29.图3为本发明对比例1的纹版图;

30.图4为本发明实施例2纹版图;

31.图5-1、5-2、5-3、5-4、5-5为本发明实施例2和对比例2的织物组织图;

32.图6为本发明对比例2的纹版图;

33.图7为b纱圈圈纱示意图;

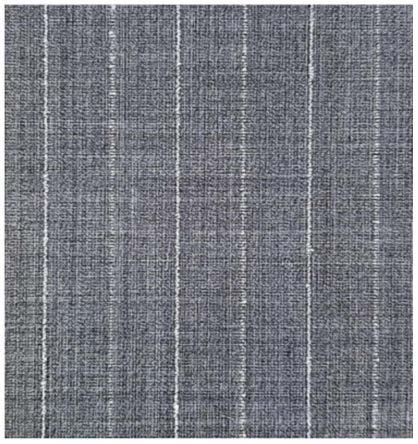

34.图8为本发明实施例1呢面效果图;

35.图9为本发明对比例1呢面效果图。

具体实施方式

36.为使本技术技术方案更加清楚,以下将通过具体实施例,结合本技术实施例附图对本技术的技术方案进行清楚、完整的描述。在此需要说明的是,所描述的实施例是本技术的部分实施例,对于这些实施例的说明在于帮助理解本发明,但并不构成对本发明的限定。为了清楚和简洁,实施例中省略了对已知功能和构造的描述。

37.本发明的实施例涉及一种圈圈纱毛精纺面料的生产方法,具体工艺流程包括以下步骤:

38.s1、络筒,整经,设定经纱包括地纱和圈圈纱,圈圈纱在整经时,单独调整圈圈纱的整经参数。在常规织造过程中,全幅经纱的张力会尽量均匀一致,但是在圈圈纱毛精纺面料的织造中,需要单独调整圈圈纱的整经参数,包括整经张力、整经车速和倒轴张力,以达到布面的圈圈效果。优选地,所述整经参数与地纱整经时的参数相比,整经时圈圈纱整经张力下调10-15%,整经车速下调20-30%,倒轴张力下调30-40%,使其更好地确保纱线风格不变;

39.s2、倒筒,浆纱;

40.s3、穿经,所述地纱和圈圈纱采用不同的过筘方式,优选地,所述过筘方式为花式过筘,具体设定为所述圈圈纱单独过筘,即1根/筘,与所述圈圈纱相邻或不相邻的地纱过筘方式根据花型排列调整,为2-4根/筘。圈圈纱单独过一筘,可以减少因筘齿中纱线摩擦引起的饰纱断裂;

41.s4、穿综,所述圈圈纱认综穿,单独提综。优选地,所述认综穿设定为圈圈纱穿综第一、二片综上,所述地纱依次穿综其它片综上,减少张力,保证圈圈效果。认综穿综片数≥4,示例性地,设定综片数为6片,认综穿穿综方式见表1。

42.表1认综穿穿综方式

[0043][0044][0045]

当然,综片数的多少取决于织物组织和上机经密的大小,圈圈纱织造要求综片数需要不少于4片,但并不限于6片,在其他实施例中,认综穿要求仍是第一、二片综穿圈圈纱,其他片综穿地纱即可。

[0046]

s5、上轴,配纬;

[0047]

s6、织造,综框前放,并通过调整织机参数单独调整所述圈圈纱织造张力,减少纱线织造工艺通道磨损。优选地,所述织机参数调整包括设定织机后梁高度为4-6cm,后梁深度为11-13cm,综框高度175-182cm,托架调为斜坡式角度25-30

゜

,梭口高度2.4-2.7cm。

[0048]

相对于常规的织造工艺,织机台后梁高度上调了1-3cm,后梁深度下调了1-2cm,综框高度下调了4-7cm,对织机参数的调整减少了经纱织口到经轴纱线的间距,减少了纱线意外牵伸;梭口高度在保证箭头顺利通过织口的情况下尽量调小,进一步减少隐性牵伸和意外牵伸。

[0049]

优选地,在整个工艺流程中,调整接头操作法为双套牛头接头法,具体方法为各道接头使用剪刀剪去受损纱线,右手拇指和食指捏住两侧断头纱线,呈十字型压于断头纱下,之后右手拇指和食指捏住接头纱以顺时针方向绕过左拇指一圈,形成纱环,再绕过断头纱二圈,随后食指将断头推进与左拇指上纱环内,留出长度0.5-1cm。双套牛头接头法具有接筘较紧不易脱落的优点。此外,在织造中加强巡回,机前、机后检查圈圈纱的质量,发现磨损及时停车处理,可以减少断头,提高织造效率。

[0050]

实施例1

[0051]

一种经纱排列为22a1b40a1b18a/82根、纬纱排列为1a的毛精纺织物,其中a纱为地纱(精纺粗细均匀的纱线),b纱为圈圈纱(由芯纱、饰纱、股纱组成的花式纱线,粗细不均匀),如图7所示。本实施例织物设计参数见表2,组织图和纹版图见图1-2。

[0052]

表2实施例1和对比例1织物设计参数表

[0053][0054]

具体地,本实施例调整了设计参数。设定综片数为6片,地纱a和圈圈纱b采用花式过筘,具体过筘方式为与圈圈纱不相邻或在圈圈纱之后的地纱3根/筘,与所述圈圈纱相邻且在圈圈纱之前的地纱4根/筘,圈圈纱1根/筘;圈圈纱单独提综,穿综时认综穿,圈圈纱穿综第一、二片综上,地纱a依次穿综其它片综上,详见表3。

[0055]

表3实施例1经纱排列、穿综及过筘示意表

[0056][0057]

另外,本实施例单独调整了圈圈纱整经参数,包括整经张力、整经车速和倒轴张力,以及优化了织机机台参数,包括后梁高度、后梁深度、综框高度、托架角度和梭口高度等参数,具体工艺参数值见表4,实施例1织物呢面效果图见图8。

[0058]

表4实施例和对比例上机工艺参数对照表

[0059] 实施例1/2对比例1/2地纱整经张力21cn21cn地纱整经车速450m/min550米/min地纱倒轴张力1200n1500n圈圈纱整经张力18cn21cn圈圈纱整经车速450m/min550m/min圈圈纱倒轴张力1100n1500n后梁高度5cm3cm后梁深度12cm14cm综框高度180/175cm185/180cm托架角度28

゜0゜

梭口高度2.4cm3.0cm

[0060]

实施例2

[0061]

一种经纱排列为1a1b7*(1b2a1b)1b2a1b 1c2a2b5*(2a2b)1a/60根,纬纱排列为2b2a/4根的毛精纺织物,其中a、b均为地纱,a纱是米色纱线,b纱是灰色纱线,c纱为圈圈纱。本实施例织物设计参数见表5,纹版图和组织图见图4-5。

[0062]

表5实施例2和对比例2织物设计参数表

[0063][0064][0065]

具体地,本实施例调整了设计参数。设定综片数为14片,地纱a、b和圈圈纱c采用花式过筘,具体过筘方式为圈圈纱1c单独过一筘,圈圈纱1c前面的地纱1b2a1b为4根/筘,圈圈纱1c后面的地纱2a2b为4根/筘,其它为3根/筘;圈圈纱单独提综,穿综时认综穿,圈圈纱穿综第一、二片综上,地纱a、b依次穿综其它片综上。

[0066]

另外,实施例2单独调整了圈圈纱整经参数,包括整经张力、整经车速和倒轴张力,以及优化了织机机台参数,包括后梁高度、后梁深度、综框高度、托架角度和梭口高度等参数,具体工艺参数值与实施例1相同。

[0067]

为了更好地突出本发明生产方法的优点,以和实施例1具有相同的经纬纱排列及相同的组织图但通过常规上机方式织造的圈圈纱毛精纺面料的织物作为对比例1,对比例1纹版图见图3,织物设计参数见表2;以和实施例2具有相同的经纬纱排列及相同的组织图但通过常规上机方式织造的圈圈纱毛精纺面料的织物作为对比例2,对比例2纹版图见图6,织物设计参数见表5。对比例1和对比例2均采用相同的上机工艺,具体参数见表4。

[0068]

对比例1和对比例2按照传统上机方式的织造参数上机,圈圈纱中的其中一撇饰纱断裂,纱线不断,织机不停车,布面无圈圈风格。为了满足布面风格,在饰纱断裂时人工按停车按钮进行停车、接头,至少需要2人看台,织机前后各1人,效率是20%,需要及时观察圈圈纱的状态,发现异常及时停车进行接头,布面仍然出现片段性无圈圈纱线,对比例1呢面效果图见图9。

[0069]

通过对实施例和相应对比例的比较发现,本发明生产方法得到的圈圈纱毛精纺面料立体效果显著。此外,在实践中本发明生产方法和常规圈圈纱生产工艺相比,显著降低了

人力成本,具体表现在看台情况由原来2人挡1台车提高到1人挡4台车,修补由原来的1小时修补1m提高到1小时修补30m,织造效率提升50%以上。

[0070]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。