一种忆阻器活性层cspbbr3薄膜的制备方法

技术领域

1.本发明属于非易失性存储器技术领域,具体涉及一种忆阻器活性层cspbbr3薄膜的制备方法。

背景技术:

2.忆阻器被认为是最具有潜力的下一代非易失性存储器。因为其具有结构简单、存储密度高、读写速度快、低功耗等优点。目前,很多材料都被用来作为阻变存储层来构建忆阻器,包括金属氧化物、钙钛矿以及有机材料等。

3.目前,已有多种半导体材料可被用来构建忆阻器,包括氧化硅、氮化硅、金属氧化物、金属氮化物、金属硫化物、mxene和钙钛矿材料材料。钙钛矿材料是于1839年由俄国矿物学家l.a.perovski发现的。从材料性质方面,在各种类型的钙钛矿中金属卤化物钙钛矿具有其良好的光电特性,如载流子迁移率高、光吸收系数大、带隙可调、离子迁移速度快、柔性等优点。并且由于金属卤化物钙钛矿同时具备光电材料和阻变材料的特性,意味着金属卤化物钙钛矿忆阻器可以同时响应光信号和电信号激励,开拓忆阻器新的光-电耦合领域应用。

4.在现有的钙钛矿材料中,cspbbr3薄膜是一种经典的无机金属卤化物钙钛矿材料。基于无机cs阳离子的全无机钙钛矿在100℃以上的结构和热稳定性上都可以保持稳定,而包含如甲胺、甲脒阳离子等的有机阳离子的钙钛矿普遍存在热不稳定性。全无机钙钛矿可以实现使用低成本工艺制造稳定且高效的忆阻器器件。

5.在制备cspbbr3为活性层的器件时都面临着共同的问题,即csbr组分在常用溶剂中溶解度过低,所以以csbr为组分的钙钛矿材料无法在溶液中一步合成。这使得制备以csbr为组分的钙钛矿材料不得不采用其它费时费力的实验方法,如浸泡法、研磨法等。尤其在忆阻器领域,这个问题没有得到足够的重视。浸泡法和多步旋涂法基本原理一样,都是先将溶解度高的pbbr2组分旋涂在ito基底表面退火干燥。然后,浸泡法是将处理完成的ito基底浸泡于低浓度的csbr甲醇溶液中,而多步旋涂法则是分多次旋涂低浓度的csbr溶液,最终制成cspbbr3器件。其中,浸泡法极度依赖操作经验、操作手法,引入的不可控变量过多,如环境温度、溶液温度、ito玻璃表面温度、旋涂仪的加速度、csbr溶液在ito表面停留的时长、浸泡时csbr的溶液搅动及浸泡结束后ito表面残留的浸泡液的量,这些因素将在实验过程中综合影响钙钛矿材料的反应进程,并且无法实时监控。关于多步旋涂法,参见doi:10.1002/anie.201800019的文献“high-purity inorganic perovskite films for solar cells with 9.72%efficiency”中记载的反应过程,如下方程式反应:

6.2pbbr2 csbr

→

cspb2br5(n≤3)

ꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

7.cspb2br5 csbr

→

2cspbbr3(n=4)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

8.cspbbr3 3csbr

→

cs4pbbr6(n≥5)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

9.其中n表示旋涂次数,由反应方程式可知,csbr与pbbr2反应并不总是生成cspbbr3;反应的结果会随着两组分量的相对关系改变而改变,所以,多步旋涂法制备cspbbr3薄膜同

样不可靠;因为反应是在不断进行的,滴在pbbr2薄膜表面的反应根本无法在实验过程中确认是否恰好生成cspbbr3,每次旋涂操作中的轻微变量会综合影响反应过程;并且,认为在第四次多步旋涂时恰好生成cspbbr3过于理想化。

10.综上,现有的cspbbr3薄膜制备方法很难推广和拓展,复现文献中的结果都非常困难。而且,整个实验过程中只有在器件制备完成后才能表征其功能层成分,一旦没有很好的控制钙钛矿材料的反应进程,将前功尽弃,直接影响制备的忆阻器的器件性能。

11.与多数光电器件以“面”来体现器件性能不同,忆阻器是以“点”来体现器件性能的。在其他光电器件的一个面上若存在个别瑕疵有时不会影响到器件整体性能。但是在探针测试忆阻器时,每个电极与功能层的交汇点都是一个器件,所以很小的细节都会影响当前测试的这个忆阻器“点”器件的性能。因此,稳定高效的活性层制备技术对忆阻器来说是非常重要的。

技术实现要素:

12.针对现有技术如上的缺陷和改进需求,探索一种高质量的cspbbr3薄膜制备方法,并将制作的高质量的cspbbr3薄膜作为忆阻器活性层是非常有必要的。

13.鉴于此,本发明提供了一种基于前驱体溶液改良的高质量忆阻器活性层cspbbr3薄膜的制备方法,这种制备方法可以克服传统制备方法中由于原料csbr在常用溶剂中的溶解度限制的问题,本发明提供的制备方法能够保证制备薄膜组分cs、pb、br元素化学计量比1:1:3,使操作流程高效稳定,器件薄膜质量更高。进而提升cspbbr3忆阻器性能。

14.以下甲胺溴简称mabr(methylammonium bromide)、醋酸铯简称csac(cesiumacetate)、二甲基亚砜简称dmso、n,n-二甲基甲酰胺简称dmf,聚(3,4-亚乙二氧基噻吩)-聚(苯乙烯磺酸)简称pedot:pss。

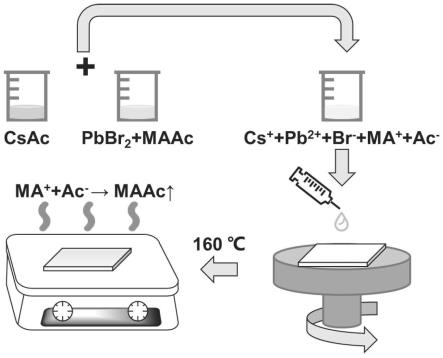

15.第一方面,本发明提供了一种忆阻器活性层cspbbr3薄膜的制备方法,如图1所示,所述制作方法包括如下步骤:

16.步骤s1:将csac粉末溶解于由dmso、醋酸甲胺组成的混合溶剂中,配成a溶液;

17.步骤s2:将pbbr2、mabr粉末溶解于由dmso、醋酸甲胺组成的混合溶剂配成b溶液;

18.步骤s3:将等体积的a、b溶液均匀快速混合后在底电极表面旋涂,旋涂完成后退火得到cspbbr3活性层薄膜。

19.其中,a溶液和b溶液摩尔浓度相同,cs、pb、br元素化学计量比1:1:3;需要说明的是,此处的化学计量比指的是物质的量的比。

20.优选的,所述等体积的a、b溶液在旋涂前快速混合均匀,选用微米级孔径的滤头过滤后再滴于底电极表面;此处增加过滤的目的在于,过滤掉在制备过程中混入的杂质,有利于进一步提高薄膜的均匀性,进一步优选的,所述微米级孔径的滤头的孔径为0.22μm。

21.优选的,所述旋涂转速为2000rpm,时长为40s。

22.优选的,所述旋涂完成后退火过程缓慢升温,最终温度为160℃,时长30min。

23.第二方面,本发明提供了由上述制备方法制作的cspbbr3薄膜作为忆阻器活性层的应用。

24.优选的,具体应用过程包括:将由pedot:pss表面修饰ito玻璃制作的底电极,在上述制备方法制作的cspbbr3薄膜作为活性层,并在所述活性层上镀上金属电极,获得相应的

忆阻器器件。

25.进一步优选的,所述pedot:pss表面修饰过程具体为:将pedot:pss在ito玻璃表面以2000rpm旋涂40s,完成后退火30min。

26.进一步优选的,所述金属电极优选为铝电极,所述铝电极的镀层方式为热蒸发,厚度为100nm。

27.发明原理:

28.本发明所述cspbbr3薄膜的制作方法涉及的反应过程如下述方程式所示:

29.mabr csac pbbr2→

cspbbr3 maac

↑

30.上述方程式解释了本发明制备方法需分别配制a、b溶液的原因,即将制备原料分成两个组分,第一组分为mabr、第二组分为csac pbbr2,两个组分分别溶解于相同的混合型溶剂中,成膜前再快速混合,以替代传统方法中采用低溶解度的csbr来制备薄膜的方式,可以避免传统方法的成膜质量低的弊端;本发明的制作方法避免了cs

与br 反应生成低溶解度的csbr沉淀,且能够使目标钙钛矿cspbbr3的各离子组分在溶解状态下均匀结合,避开csbr溶解度的限制。

31.csac、mabr、pbbr2在dmso和maac混合溶剂中退火的反应过程:cs

和br-离子在溶解条件下缓慢生成csbr,然后与已经溶解的pbbr2均匀地混合,生成cspbbr3;随着退火温度的上升,ma

和ac-结合生成maac离开薄膜。dmso中加入maac的目的有两个:一是maac加入dmso之后可以显著提高csac在dmso中的溶解度。实验过程中发现,在常温情况下,将csac溶于dmso中配成0.3mmol/ml浓度的溶液比较困难。对溶液加热可以使csac充分溶解,但恢复常温后csac的dmso溶液会呈几乎凝固的状态。这会对后续实验中的体积计量操作造成困难。二是,加入maac可以从动力学角度降低前驱体溶液正向反应的速度,如上述反应方程式所示。maac可以和薄膜退火温度共同作用,减缓cspbbr3钙钛矿材料的成膜过程,降低结晶速度有助于改善薄膜表面形貌。

32.本发明与现有技术相比,其优势为:

33.传统浸泡法存在很多问题,首先是薄膜形貌差。因为将已经制有pbbr2的ito玻璃浸入csbr甲醇溶液时,无法使整个ito表面同时接触到csbr甲醇溶液,还会产生溶液搅动,严重地影响了薄膜的均一性。而且,在旋涂pbbr2和浸泡csbr过程中,ito玻璃的温度保持更是一个不可控的变量。旋涂之后留在ito玻璃表面的pbbr2的量与ito玻璃和溶液的温度关系密切。因为温度发生改变会直接影响溶液的粘稠度和溶液中pbbr2的溶解度。此外,旋涂仪吸盘的传热情况、ito玻璃周围空气的流动速度这些参数都会在制备中产生波动,且无法实时监控和避免。最后,浸泡完成后,如何将器件从csbr甲醇溶液中取出同样充满不稳定因素。离开液面的方式和角度会直接影响残留在表面的csbr甲醇溶液的量。这部分残留溶液还会在后续的真空干燥退火过程中与pbbr2反应。并且,刚刚浸泡过的ito玻璃表面的功能层未经退火干燥处理十分脆弱,在离开液面和后续转移的过程中都极易损坏薄膜表面,这不仅会导致薄膜形貌变差,还无法精确处理其表面残留的csbr甲醇溶液。

34.本cspbbr3薄膜的制作方法,采用前驱体溶液成分的设计,使制备的薄膜中元素配比完全按照化学式cspbbr3,实现了活性层物质的精准制备,解决了传统制备方法耗时长,步骤复杂,不可控变量多等问题。

35.上述制备的cspbbr3薄膜应用于忆阻器器件,并且在器件制备过程中,溶液配比完

成后可以采用一步法旋涂操作,得到了高性能的cspbbr3钙钛矿材料忆阻器。

附图说明

36.图1为本发明所述忆阻器活性层cspbbr3薄膜制作过程和原理图;

37.图2为实施例2制作的cspbbr3忆阻器的-2v至3v十圈i-v循环测试曲线;

38.图3为实施例2制作的cspbbr3忆阻器set过程的导电机理拟合曲线;

39.图4为实施例2制作的cspbbr3忆阻器reset过程的导电机理拟合曲线;

40.图5为实施例1制备的活性层薄膜的xrd图谱与标准卡片图谱;

41.图6为对比例1制备的活性层薄膜的xrd图谱与标准卡片图谱;

42.图7为实施例2制作的cspbbr3忆阻器器件结构示意图。

具体实施方式

43.以下实施例进一步说明本发明的内容,但不应理解为对本发明的限制。在不背离本发明实质的情况下,对本发明方法、步骤或条件所作的修改和替换,均属于本发明的范围。若未特别指明,实施例中所用的技术手段为本领域技术人员所熟知的常规手段。

44.下面结合附图和具体施实例对本发明进行详细的说明。

45.本发明所述的利用前驱体溶液设计方法制备高质量钙钛矿忆阻器,包括如下步骤:

46.实施例1:本发明前驱体溶液法制备活性层薄膜

47.本实施例提供了本发明所述活性层薄膜制作方法的一种较优的制备过程,具体过程为:将0.0921g csac溶于0.2ml醋酸甲胺,0.6ml dmso配成的混合溶剂中,制成的溶液为a溶液;将0.0537g mabr,0.1762g pbbr2溶于0.2ml醋酸甲胺,0.6mldmso配成的混合溶剂中,制成的溶液为b溶液;选取ito玻璃为底电极,依次用洗洁精、超纯水清洗。乙醇、丙酮超声洗涤后烘干。ito玻璃在空气氛围中紫外照射30min;将pedot:pss在底电极表面以2000rpm旋涂40s,完成后退火30min;旋涂完成后ito底电极在烘箱中160℃干燥,时长为30min。

48.待经过退火完成ito底电极冷却至室温。把等体积的a、b溶液在旋涂前快速混合均匀,选用0.22μm孔径的滤头过滤滴于底电极表面。旋涂转速为2000rpm,时长为40s。旋涂完成后器件退火过程缓慢升温,最终温度为160℃,时长30min。

49.对实施例1中制备的样品进行xrd测试,如图5所示,将测试结果与cspbbr3标准xrd卡片对比后发现,制备出的薄膜在2θ=21.39

°

和2θ=30.43

°

处与标准卡片的强特征峰吻合的非常好。确定了按照本实施例方案制备出的活性层薄膜物质与cspbbr3标准xrd卡片完全吻合。

50.对比例1:常规浸泡法制备活性层薄膜

51.本对比例作为上述实施例1的对比,具体制备过程为:选取ito玻璃为底电极,依次用洗洁精、超纯水清洗,乙醇、丙酮超声洗涤后烘干,空气氛围中紫外照射30min;将30mg csbr溶于2ml甲醇,367mg pbbr2溶于1mldmf;pbbr2溶液和ito玻璃在75℃下预热,随后迅速将ito玻璃转移至旋涂仪上,pbbr2溶液用0.22μm孔径的滤头过滤,以3000rpm旋涂40s;旋涂完成后ito玻璃在75℃下烘干30min;随后,将配置好的csbr溶液加热至50℃;将上一步烘干完成的ito玻璃浸泡于csbr溶液中15min;浸泡完成后取出ito玻璃,在70℃下真空干燥退火

24h获得活性层薄膜。

52.如图6所示,对制备的活性层薄膜表面进行分析,xrd测试结果表明,浸泡法器件表面存在与csbr标准卡片非常吻合的衍射峰;浸泡法薄膜的xrd测试结果在2θ=20.69

°

、2θ=29.37

°

、2θ=40.02

°

、2θ=52.10处的强峰,2θ=36.19

°

、2θ=47.28

°

、2θ=60.94

°

、2θ=65.08

°

、2θ=69.11

°

次强峰都与csbr的xrd标准卡片非常吻合,可以确认采用常规浸泡法制备的活性层薄膜表面残留大量csbr。

53.实施例2制作忆阻器器件样品

54.基于实施例1的已修饰的底电极 cspbbr3薄膜构成的活性层,以热蒸镀的方式在活性层表面镀上100nm的铝电极,制成如图7所示结构的cspbbr3忆阻器器件。

55.然后,进行电压为0v

→‑

2v

→

3v

→

0v的i-v电学测试,如图2所示,测得cspbbr3忆阻器的开关比约为102,器件set、reset过程电流切换稳定,电压窗口小。

56.测试并记录电压为0v

→‑

2v

→

3v

→

0v的一整圈i-v扫描,并对数据进行计算和拟合。如图3、图4所示,发现其在set、reset过程中的拟合结果与ohmic机理标准计算值“1”、sclc机理标准计算值“2”非常接近。表明了采用本实施例方案制备出的器件薄膜电学性能优秀。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。