1.本技术属于挡圈加工技术领域,具体涉及一种挡圈检测装置。

背景技术:

2.在油气田开采过程中,高压管汇的公由壬端和相邻高压管汇的母由壬端之间通过翼形螺母进行连接,而翼形螺母与公由壬端之间需要设置挡圈,因此,若挡圈的尺寸不符合要求,则会影响相邻的两个高压管汇之间的连接。相关技术中通过三坐标检验装置对挡圈进行检测,即三坐标检验装置直接检测挡圈的尺寸,检测过程较为复杂,费时费力。

技术实现要素:

3.本技术实施例的目的是提供一种挡圈检测装置,能够解决相关技术中检验装置直接检测挡圈的尺寸导致检测过程复杂的问题。

4.本技术实施例提供一种挡圈检测装置,包括多个检测部件,各所述检测部件分体设置且可依次可拆卸地套设,任意相邻的两个所述检测部件共同形成用于容纳挡圈的环状检测槽,相邻的两个所述环状检测槽中,其中一个所述环状检测槽位于另一个所述环状检测槽的内侧,在所述挡圈能够伸入所述环状检测槽的情况下,所述挡圈为合格挡圈。

5.在本技术实施例中,将两个检测部件相互套设并进行连接即可形成环状检测槽,通过挡圈是否能够伸入环状检测槽可直接判断挡圈是否为合格挡圈,即判断挡圈是否符合要求,无需再单独测量各个挡圈的尺寸,检测过程简单,检测方便。另外,检测部件的数量为多个,且相邻的检测部件可拆卸地套设,故可根据需要连接对应的两个检测部件,从而形成不同的环状检测槽,以测量位于不同标准范围内的挡圈,如此设置,采用组装方式,摆脱测量不同标准范围内的挡圈需要不同的挡圈检测装置的现状,减少挡圈检测装置的数量。

附图说明

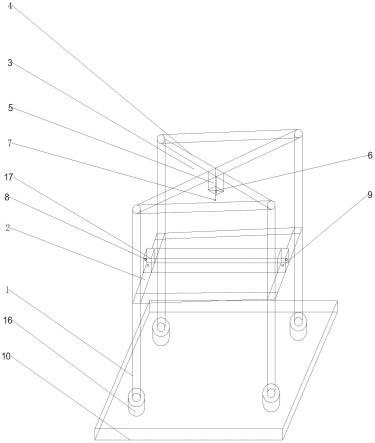

6.图1是本技术实施例公开的挡圈检测装置的结构示意图;

7.图2是本技术实施例公开的挡圈检测装置的爆炸图;

8.图3是本技术实施例公开的挡圈检测装置与挡圈的配合示意图;

9.图4是本技术实施例公开的挡圈检测装置与挡圈处于配合状态下挡圈检测装置与挡圈的剖视图。

10.附图标记说明:

11.100-检测部件;

12.110-环状体;111-第一环状体;112-第二环状体;

13.120-基座;121-定位孔;

14.130-环状检测槽;

15.140-开槽;141-第一开槽;142-第二开槽;

16.200-定位销;

17.300-挡圈。

具体实施方式

18.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员获得的所有其他实施例,都属于本技术保护的范围。

19.本技术的说明书和权利要求书中的术语“第一”、“第二”等是用于区别类似的对象,而不用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便本技术的实施例能够以除了在这里图示或描述的那些以外的顺序实施,且“第一”、“第二”等所区分的对象通常为一类,并不限定对象的个数,例如第一对象可以是一个,也可以是多个。此外,说明书以及权利要求中“和/或”表示所连接对象的至少其中之一,字符“/”,一般表示前后关联对象是一种“或”的关系。

20.下面结合附图,通过具体的实施例及其应用场景对本技术实施例提供的挡圈检测装置进行详细地说明。

21.参考图1-图4,本技术实施例公开一种挡圈检测装置,挡圈检测装置用于检测挡圈300是否为合格挡圈。挡圈检测装置包括多个检测部件100,各检测部件100分体设置且可依次可拆卸地套设,即相互套设的相邻两个检测部件100之间可拆卸地相连,可选地,相邻的两个检测部件100之间可以通过卡接结构、螺栓连接等方式实现可拆卸连接。任意相邻的两个检测部件100共同形成用于容纳挡圈300的环状检测槽130,可选地,环状检测槽130和挡圈300均可以为方形结构,也可以为圆形结构。相邻的两个环状检测槽130中,其中一个环状检测槽130位于另一个环状检测槽130的内侧,即各环状检测槽130相互套设。

22.在挡圈300能够伸入环状检测槽130的情况下,挡圈300为合格挡圈。环状检测槽130具有内环面和外环面,在挡圈300为环形挡圈或扇形挡圈的情况下,内环面的尺寸为合格挡圈的最小内径尺寸,外环面的尺寸为合格挡圈的最大外径尺寸。

23.在本实施例中,将两个检测部件100相互套设并进行连接即可形成环状检测槽130,通过挡圈300是否能够伸入环状检测槽130可直接判断挡圈300是否为合格挡圈,即判断挡圈300是否符合要求,无需再单独测量各个挡圈300的尺寸,检测过程简单,检测方便。另外,检测部件100的数量为多个,且相邻的检测部件100可拆卸地套设,故可根据需要连接对应的两个检测部件100,从而形成不同的环状检测槽130,以测量位于不同标准范围内的挡圈300,如此设置,采用组装方式,摆脱测量不同标准范围内的挡圈300需要不同的挡圈检测装置的现状,减少挡圈检测装置的数量。

24.各检测部件100采用套设的方式,能够缩减挡圈检测装置的整体尺寸,而且,环状检测槽130由两个检测部件100共同形成,避免在单个的检测部件100上直接开设环状检测槽130,降低加工难度,节约成本。

25.可选地,各环状检测槽130的轴线不共线,如此,各检测部件100的结构差异较大,在轴线的圆周方向上,检测部件100的不同位置之间的厚度差距也较大,导致检测部件100的加工过程较为困难。故,在另一种实施例中,各环状检测槽130的轴线共线,如此一来,各检测部件100的结构之间的差异较小,在轴线的圆周方向上,检测部件100的不同位置之间的厚度差距较小或者厚度相等,有利于检测部件100的加工过程的简单化。

26.在可选的实施例中,各检测部件100可以均包括环状体110和连接部,相邻的两个检测部件100的环状体110分别为第一环状体111和第二环状体112,相邻的两个检测部件100的连接部分别为第一连接部和第二连接部,第一环状体111设于第二环状体112之内,且第一连接部和第二连接部可拆卸地相连接,第一环状体111的外壁面、第二环状体112的内壁面、第一连接部的表面和第二连接部的表面共同形成环状检测槽130。此时,第一连接部和第二连接部的连接处位于环状检测槽130的内环面和外环面之间,如此,第一连接部和第二连接部之间的接触面积有限,不便于实现第一连接部和第二连接部的可拆卸连接,同时会占用环状检测槽130的空间,不便于放置挡圈300。

27.故,在另一种实施例中,各检测部件100均包括环状体110和基座120,相邻的两个检测部件100的基座120分别为第一基座和第二基座,相邻的两个检测部件100的环状体110分别为第一环状体111和第二环状体112,沿环状体110的轴向,第一基座与第一环状体111的端部相连,第二基座与第二环状体112的端部相连,第一环状体111和第一基座均设于第二环状体112之内,且第一环状体111的外壁面、第二环状体112的内壁面以及第二基座的表面共同形成环状检测槽130,第一基座和第二基座可拆卸地相连。具体地,第二环状体112与第二基座共同形成柱形槽,第一环状体111和第一基座可设置在柱形槽内,且第一基座与第二基座相接触。可选地,环状体110与基座120可以为分体成型结构,也可以为一体成型结构。采用该实施例,通过设置基座120使相邻的两个检测部件100之间的接触面积增大,更容易连接相邻的两个检测部件100,同时便于放置挡圈。

28.在可选的实施例中,各基座120可以均设有螺纹孔,挡圈检测装置还可以包括紧固件,紧固件依次贯穿各螺纹孔并旋紧,从而实现各检测部件100的相对固定,在需要拆卸检测部件100时,直接旋松紧固件并使紧固件脱离对应的螺纹孔即可。但是,采用旋紧的方式,连接过程较为繁琐,安装和拆卸过程耗费时间。

29.故,在另一种实施例中,各基座120均设有定位孔121,挡圈检测装置还包括定位销200,定位销200可依次贯穿各基座120的定位孔121,定位孔121与定位销200相配合,从而实现各检测部件100的相对固定;在需要拆卸检测部件100时,直接将定位销200由定位孔121中拔出,使定位销200脱离对应的定位孔121即可。可选地,定位孔121与定位销200可以为过盈配合或过渡配合。如此设置,采用定位孔121与定位销200的结构,简化连接结构,连接过程和拆卸过程也较为简单,节省时间。

30.可选地,定位孔121的孔壁面和定位销200的外周面可以为方形结构,如此,在插入定位销200之前,不仅需要使相邻的两个检测部件100的定位孔121相对,还需要令相邻的两个检测部件100在环状检测槽130的周向上的相对位置固定,也就是说,相邻的两个检测部件100的定位孔121需要完全对准,在连接之前,相邻的两个检测部件100的相对位置要求较高。故,在另一种实施例中,定位孔121的孔壁面和定位销200的外周面均可以为圆状结构,在插入定位销200之前,只需使相邻的两个检测部件100的定位孔121相对即可,由于圆状结构无棱角,故即使相邻的两个检测部件100在环状检测槽130的周向上的相对位置改变,也不会影响定位销200的安装,如此一来,对所需连接的两个检测部件100的相对位置的要求降低。

31.在可选的实施例中,定位孔121的轴线与环状体110的轴线可以不共线,即相邻的两个检测部件100的连接位置偏离环状体110的轴线,如此一来,由于连接位置偏离检测部

件100的中心,在定位销200插入定位孔121后,相邻的两个检测部件100之间的连接稳定性较差。故,在另一种实施例中,定位孔121的轴线与环状体110的轴线共线,即连接位置位于环状体110的轴线处,也即检测部件100的中心,能够提高相邻的两个检测部件100之间的连接稳定性。

32.在本技术的方案中,沿环状体110的轴向,环状体110的端部设有开槽140,开槽140与环状检测槽130连通,通过开槽140可将挡圈300由环状检测槽130中取出。可选地,开槽140可以沿环状体110的径向贯穿环状体110或者不贯穿环状体110,此处对开槽140的结构不做限制。相邻的两个检测部件100中,开槽140可以开设于第二环状体112,在挡圈300检测完成后,手指可通过开槽140触碰挡圈300的外周面,进而使挡圈300脱离环状检测槽130;开槽140也可以开设于第一环状体111,在挡圈300检测完成后,手指可通过开槽140触碰挡圈300的内周面,进而使挡圈300脱离环状检测槽130。总之,通过设置开槽140,手指较易触碰到挡圈300,手指对挡圈300施力,方便将挡圈300从环状检测槽130中取出,以便进行下一批的挡圈300检测,提高检测效率。当然,这里的开槽140也可以方便人员将挡圈300放置到环状检测槽130中。

33.在可选的实施例中,各环状体110可以均开设一个开槽140,或者,如图3所示,在环状体110的周向上,环状体110间隔设有至少两个开槽140。在挡圈300为环状挡圈的情况下,检测完成后,手指可伸入不同的开槽140来触碰环状挡圈的不同位置,以稳固地将环状挡圈从环状检测槽130中取出;在挡圈300为扇形挡圈的情况下,扇形挡圈可与开槽140一一对应,在本实施例中,扇形挡圈所对应的圆心角可以为120

°

,即三个扇形挡圈共同形成一个完整的环状挡圈,为缩短检测时间,三个扇形挡圈同时放入环状检测槽130中进行检测,检测完成后,手指可伸入各个开槽140来分别触碰各个扇形挡圈,以将各个扇形挡圈分别由环状检测槽130中取出,以提高检测效率。

34.在可选的实施例中,各开槽140分别沿环状体110的周向不均匀分布,或者,各开槽140分别沿环状体110的周向均匀分布,如此,沿环状体110的周向,环状体110的各处的强度差异较小,避免开槽140集中设置导致环状体110的某个部位的强度较差。

35.在可选的实施例中,开槽140包括第一开槽141和第二开槽142,相邻的两个检测部件100中,沿环状体110的轴向,第一环状体111的端部设有第一开槽141,第二环状体112的端部设有第二开槽142,在相邻的两个检测部件100相连接的情况下,第二开槽142与第一开槽141相对。具体地,在挡圈300检测完成后,手指可通过第一开槽141触碰挡圈300的内周面,同时,另一手指可通过第二开槽142触碰挡圈300的外周面,这样一来,两个手指可以分别施力于挡圈300的内周面和外周面,两个手指直接夹起挡圈300,更方便使挡圈300脱离环状检测槽130,进而提高检测效率。

36.上面结合附图对本技术的实施例进行了描述,但是本技术并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本技术的启示下,在不脱离本技术宗旨和权利要求所保护的范围情况下,还可做出很多形式,均属于本技术的保护之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。