1.本发明属于农业生产中水产养殖尾水处理技术领域,具体涉及一种水产养殖尾水中微囊藻毒素催化处理工艺。

背景技术:

2.近年来,随着养殖水平的不断提高,同时我国随着经济发展对环保要求越来越高,资源的合理有效利用要求也日益迫切,我国池塘养殖模式不再是单一的“进水渠-养殖池溏-排水渠”的方式,而是逐步向更高效更多元化的工厂化养殖形式发展,这是不可逆转的趋势,其中工厂化循环水养殖模式就是一种代表。循环水养殖系统是通过水处理单元将养殖池中产生的废水处理后再次循环回用的模式。

3.另外,随着水体富营养化程度的加剧和范围的扩大,淡水蓝藻水华暴发的频率和强度日趋严重,已成为全球性的环境和健康安全问题。当蓝藻水华严重时,水面被厚厚的蓝绿色湖靛所覆盖,散发出恶臭,不仅大量消耗水中溶解氧,使鱼类窒息死亡;而且释放出藻毒素危害人类和其他生物的安全。淡水水华检测到的藻毒素主要有3种化学结构:环肽、生物碱和脂多糖。微囊藻毒素(microcystins,mcs)是在蓝藻水华中出现频率最高、分布广泛、毒性较大的一类藻毒素。产生微囊藻毒素的淡水蓝藻主要有铜绿微囊藻(microcystis aeruginosa)、鱼腥藻(anabaena)、颤藻(oscillatoria)和念珠藻(nostoc)。

4.mcs是一种极强的肝毒素,通过皮肤接触、直接饮用等途径进入人体,引起腹泻、神经麻痹、肝损伤,严重者可发生中毒甚至死亡。mcs分子结构中的adda基团立体结构和疏水性是mcs具有肝毒性的主要原因。mcs的adda基团抑制蛋白磷酸酶pp1和pp2a活性,使细胞内多种蛋白质过磷酸化,造成细胞内一系列生理生化反应的紊乱,引起肝细胞骨架破坏,导致肝脏坏死。

5.目前,国内外对于藻毒素的去除方法的研究有很多,而基于催化的双氧水增强、絮凝沉淀集成技术降解mcs,其去除效果更好于传统药剂氧化,但是此技术的非选择性氧化导致其容易被水中其他物质消耗。紫外/过硫酸盐、紫外/氯、新型催化等高级氧化技术对水中mcs去除具有极大应用潜力,但这些技术其对mcs的效能动力学过程及降解机理仍需进一步研究。同时,将多种工艺组合使用,扬长避短,使其发挥协同效应,提高mcs降解速率的同时降低毒性和处理成本,是藻毒素污染控制研方向之一。

技术实现要素:

6.有鉴于此,为克服现有技术的不足,本发明的目的是得到一种水产养殖尾水中微囊藻毒素催化处理工艺。水产养殖尾水中微囊藻毒素经催化处理工艺包含预调节、催化反应、絮凝沉淀等环节,经处理后使水产养殖尾水中微囊藻毒素浓度降低至5μg/l以下,降低水中微囊藻毒素对水产生物的毒害作用,使水产养殖尾水达到可循环利用的目的,同时也可避免未经处理的水产养殖尾水对下游水体的的污染,造成生态灾害事件,具有良好的环境效益。

7.为达到上述目的,本发明创造采用的技术方案是这样实现的:

8.本发明提供了一种水产养殖尾水中微囊藻毒素催化处理工艺,包括如下步骤:

9.(1)将药剂a配制成1-10%的水溶液加入到水产养殖尾水反应罐r1中,开启搅拌;

10.(2)将药剂b负载于2000

×

800

×

2mm,平均孔径200μm的泡沫金属镍网上,将泡沫金属镍网围城圆柱形,放入水产养殖尾水催化处理反应罐r2中,开启白炽灯作为可见光源进行反应;

11.(3)经步骤(2)反应一定时间后的水产养殖尾水进入到反应罐r3中,加入药剂c,搅拌反应一定时间后,进入澄清池静置澄清。

12.药剂a为苯扎氯胺、29%双氧水、乙酸、40%过氧乙酸、次氯酸钠中的一种;

13.药剂b为金属氧化物光催化剂tio2、bi/v、cd/in、cd/in/zn、zn/in、bi/v/fe、zn/fe中的一种;

14.药剂c为聚合硫酸铁、氢氧化铝、聚丙烯酰胺、聚合氯化铝、氢氧化铁、硫酸铝钾中的一种。

15.优选的,所述水产养殖尾水中微囊藻毒素的浓度为60-100μg/l。

16.所述药剂a与水产养殖尾水中微囊藻毒素的质量比为0.1-10;药剂b与水产养殖尾水中微囊藻毒素的质量比为0.01-10%,药剂c与水产养殖尾水中微囊藻毒素的质量比为0.01-5%;

17.优选的,所述药剂a与水产养殖尾水中微囊藻毒素的质量比为0.2-5;药剂b与水产养殖尾水中微囊藻毒素的质量比为0.02-2%,药剂c与水产养殖尾水中微囊藻毒素的质量比为0.02-1%;

18.优选的,水产养殖尾水在步骤(1)的停留时间为1-30min,步骤(2)的停留时间为1-6h,步骤(3)的停留时间为5-60min;

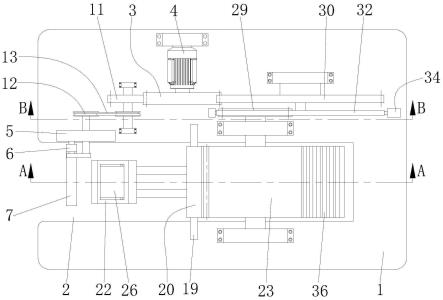

19.优选的,一种水产养殖尾水中微囊藻毒素催化处理工艺所使用的尾水处理装置,由3个反应罐和一个澄清池组成,反应罐r1、r2和r3出水口高度依次降低并将其串联,含有微囊藻毒素的水产养殖尾水在室温下持续流入反应罐r1,流量为200-500l/h;反应罐r1、r2、r3和澄清池之间水产养殖尾水均为溢流。

20.相对于现有技术,本发明所述的一种水产养殖尾水中微囊藻毒素催化处理工艺,具有以下优势:

21.(1)本发明所述的一种水产养殖尾水中微囊藻毒素催化处理工艺,操作简单、设备投资和运行成本低,微囊藻毒素去除效果良好,反应主要原理为水产养殖尾水中所含有的微囊藻毒素,首先在所加入药剂的作用下去除一部分非微囊藻毒素的微生物,同时提供部分氧自由基,随后在具有可见光活性的金属氧化物光催化剂的作用下,在可见光照射下进一步诱发产生大量光生氧自由基和光生空穴,利用其强氧化性使微囊藻毒素有效去除,最后再加入絮凝药剂将水产养殖尾水中的反应后药剂和杂质微粒一并除去,达到尾水循环使用的目的。

22.(2)本发明所述的一种水产养殖尾水中微囊藻毒素催化处理工艺,反应条件温和,在常温常压下反应即可顺利进行,工程放大难度较小,具有较好的应用前景。

23.(3)本发明所确定的药剂及工艺条件下,水产养殖尾水中微囊藻毒素可在可见光如太阳照射下较好去除,经处理后尾水中微囊藻毒素可达到5μg/l以下的要求,去除率达到

80%以上,循环使用后,节约新鲜水用量,并且避免了含微囊藻毒素超标的尾水向自然水体的排放,不仅具有良好的经济效益,同时更具有显著的环境效益。

具体实施方式

24.下面通过具体实施例对本发明创造进行进一步说明。以下实施例仅为说明本发明的目的而非设限,实施例和对比例中未提及的工艺条件或过程按照常规的工艺条件或参数进行。除有定义外,以下实施例中所用的技术术语与本发明创造所属领域技术人员普遍理解的相同含义。以下实施例中所用的实验试剂,如无特殊说明,均为常规生化试剂。所述实验方法,如无特别说明,如无特殊说明,均为常规方法。

25.下面结合实施例来详细说明本分明创造。

26.使用的一种水产养殖尾水中微囊藻毒素催化处理工艺反应装置,由3个反应罐和一个澄清池组成,反应罐r1、r2和r3出水口高度依次降低并将其串联,水产养殖尾水在常温常压下持续流入反应罐r1,反应罐r1、r2、r3和澄清池之间水产养殖尾水均为溢流。

27.实施例1

28.一种水产养殖尾水中微囊藻毒素催化处理工艺,包括如下步骤:

29.p1,改变反应罐容积,使微囊藻毒素为60μg/l的水产养殖尾水以200l/h进入反应罐r1,在反应罐r1、r2、r3中的停留时间分别为1min、1h、5min,反应罐r1和r2开启搅拌,转速为100r/min。

30.p2,将药剂苯扎氯胺配制成1%的溶液,用计量泵加入到反应罐r1中,其中苯扎氯胺的加入量与水产养殖尾水中微囊藻毒素的质量比为0.1;

31.p3,将药剂tio2负载于2000

×

800

×

2mm,平均孔径200μm的泡沫金属镍网上,将泡沫金属镍网围城圆柱形,放入水产养殖尾水催化处理反应罐r2中,开启白炽灯作为可见光源进行反应,其中tio2与水产养殖尾水中微囊藻毒素的质量比为0.01%;

32.p4,经光催化反应后的水产养殖尾水进入到反应罐r3中,向反应罐r3中加入聚合硫酸铁,聚合硫酸铁和水产养殖尾水中微囊藻毒素的质量比为0.01%,开启搅拌并反应一定时间后,溢流进入澄清池静置澄清。

33.实施例2

34.一种水产养殖尾水中微囊藻毒素催化处理工艺,包括如下步骤:

35.p1,改变反应罐容积,使微囊藻毒素为100μg/l的水产养殖尾水以500l/h进入反应罐r1,在反应罐r1、r2、r3中的停留时间分别为30min、6h、60min,反应罐r1和r2开启搅拌,转速为100r/min。

36.p2,将药剂29%双氧水配制成10%的溶液,用计量泵加入到反应罐r1中,其中h2o2的加入量与水产养殖尾水中微囊藻毒素的质量比为10;

37.p3,将药剂cd/in氧化物负载于2000

×

800

×

2mm,平均孔径200μm的泡沫金属镍网上,将泡沫金属镍网围城圆柱形,放入水产养殖尾水催化处理反应罐r2中,开启白炽灯作为可见光源进行反应,其中cd/in氧化物与水产养殖尾水中微囊藻毒素的质量比为10%;

38.p4,经光催化反应后的水产养殖尾水进入到反应罐r3中,向反应罐r3中加入聚合氯化铝,聚合氯化铝和水产养殖尾水中微囊藻毒素的质量比为5%,开启搅拌并反应一定时间后,溢流进入澄清池静置澄清。

39.实施例3

40.一种水产养殖尾水中微囊藻毒素催化处理工艺,包括如下步骤:

41.p1,改变反应罐容积,使微囊藻毒素为70μg/l的水产养殖尾水以300l/h进入反应罐r1,在反应罐r1、r2、r3中的停留时间分别为5min、2h、10min,反应罐r1和r2开启搅拌,转速为100r/min。

42.p2,将40%过氧乙酸配制成2%的溶液,用计量泵加入到反应罐r1中,其中过氧乙酸的加入量与水产养殖尾水中微囊藻毒素的质量比为1;

43.p3,将药剂bi/v氧化物负载于2000

×

800

×

2mm,平均孔径200μm的泡沫金属镍网上,将泡沫金属镍网围城圆柱形,放入水产养殖尾水催化处理反应罐r2中,开启白炽灯作为可见光源进行反应,其中bi/v氧化物与水产养殖尾水中微囊藻毒素的质量比为0.05%;

44.p4,经光催化反应后的水产养殖尾水进入到反应罐r3中,向反应罐r3中加入聚丙烯酰胺,聚丙烯酰胺和水产养殖尾水中微囊藻毒素的质量比为0.05%,开启搅拌并反应一定时间后,溢流进入澄清池静置澄清。

45.实施例4

46.一种水产养殖尾水中微囊藻毒素催化处理工艺,包括如下步骤:

47.p1,改变反应罐容积,使微囊藻毒素为80μg/l的水产养殖尾水以400l/h进入反应罐r1,在反应罐r1、r2、r3中的停留时间分别为10min、3h、40min,反应罐r1和r2开启搅拌,转速为100r/min。

48.p2,将药剂次氯酸钠配制成5%的溶液,用计量泵加入到反应罐r1中,其中苯扎氯胺的加入量与水产养殖尾水中微囊藻毒素的质量比为2;

49.p3,将药剂bi/v/fe氧化物负载于2000

×

800

×

2mm,平均孔径200μm的泡沫金属镍网上,将泡沫金属镍网围城圆柱形,放入水产养殖尾水催化处理反应罐r2中,开启白炽灯作为可见光源进行反应,其中bi/v/fe氧化物与水产养殖尾水中微囊藻毒素的质量比为0.1%;

50.p4,经光催化反应后的水产养殖尾水进入到反应罐r3中,向反应罐r3中加入氢氧化铁,氢氧化铁和水产养殖尾水中微囊藻毒素的质量比为0.5%,开启搅拌并反应一定时间后,溢流进入澄清池静置澄清。

51.实施例5

52.一种水产养殖尾水中微囊藻毒素催化处理工艺,包括如下步骤:

53.p1,改变反应罐容积,使微囊藻毒素为90μg/l的水产养殖尾水以400l/h进入反应罐r1,在反应罐r1、r2、r3中的停留时间分别为15min、3h、30min,反应罐r1和r2开启搅拌,转速为100r/min。

54.p2,将药剂乙酸配制成6%的溶液,用计量泵加入到反应罐r1中,其中乙酸的加入量与水产养殖尾水中微囊藻毒素的质量比为4;

55.p3,将药剂zn/in氧化物负载于2000

×

800

×

2mm,平均孔径200μm的泡沫金属镍网上,将泡沫金属镍网围城圆柱形,放入水产养殖尾水催化处理反应罐r2中,开启白炽灯作为可见光源进行反应,其中zn/in氧化物与水产养殖尾水中微囊藻毒素的质量比为3%;

56.p4,经光催化反应后的水产养殖尾水进入到反应罐r3中,向反应罐r3中加入氢氧化铝,氢氧化铝和水产养殖尾水中微囊藻毒素的质量比为3%,开启搅拌并反应一定时间

后,溢流进入澄清池静置澄清。

57.对比例1

58.p1,改变反应罐容积,使微囊藻毒素为80μg/l的水产养殖尾水以300l/h进入反应罐r1,在反应罐r1、r2、r3中的停留时间分别为10min、5h、10min,反应罐r1和r2开启搅拌,转速为100r/min。

59.p2,将药剂苯扎氯胺配制成2%的溶液,用计量泵加入到反应罐r1中,其中苯扎氯胺的加入量与水产养殖尾水中微囊藻毒素的质量比为6;

60.p3,将药剂zn/fe氧化物粉末直接加入水产养殖尾水催化处理反应罐r2中,开启白炽灯作为可见光源进行反应,其中zn/fe氧化物与水产养殖尾水中微囊藻毒素的质量比为3%;

61.p4,经光催化反应后的水产养殖尾水进入到反应罐r3中,向反应罐r3中加入硫酸铝钾,硫酸铝钾和水产养殖尾水中微囊藻毒素的质量比为0.8%,开启搅拌并反应一定时间后,溢流进入澄清池静置澄清。

62.检测方法:高效液相色谱法,采用安捷伦1260高效液相色谱仪,配紫外检测器色谱柱:c18反相柱,ods(4.6

×

150mm);柱箱温度:40℃;紫外可见光检测器波长:238nm;流速:0.8ml/min;流动相:甲醇∶磷酸盐缓冲溶液=59∶41。

63.表1不同实施例与对比例对水产养殖尾水中微囊藻毒素去除效果对比

64.序号初始浓度(μg/l)平衡浓度(μg/l)去除率(%)实施例1601771.7实施例21001585.0实施例370494.3实施例480396.2实施例590396.7对比例1803655.0对比例2702958.6

65.从表1可以看出,采用本发明部分实施例制备的一种水产养殖尾水中微囊藻毒素催化处理工艺,其去除微囊藻毒素效果明显,这说明本发明所提出的微囊藻毒素催化处理工艺具有较好应用前景。

66.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。