1.本发明涉及缓蚀应用技术领域,特别涉及一种硫醚类化合物的制备方法及在金属铜表面形成自组装膜(sams)的方法。

背景技术:

2.金属铜具有优良的特性被广泛应用于桥梁建筑、船舶工业、航空工业和热力交换等领域,在上述行业中,设备往往要面对相对复杂的服役条件(例如酸洗过程和酸雨环境等),使金属铜易于发生腐蚀从而影响设备的正常运行,这将会造成严重的经济和能源损失。添加缓蚀剂是一种重要的金属腐蚀防护方法,然而,缓蚀剂添加到介质中时,后期废弃物排放需要大量的后处理工作,且难以实现缓蚀剂的回收利用,会造成巨大的资源浪费。

3.近年来,单分子层自组装膜(sams)受到广泛关注,该缓蚀方法具有技术简单、适用范围广等优点。sams的形成是有机物分子在溶液或气相中自发地吸附在金属表面上所形成的紧密排列的二维有序单分子层,其厚度为零点几纳米到几个纳米,能有效的阻止金属与腐蚀介质的接触和腐蚀。相比传统高效有机缓蚀剂来说,sams在自组装过程中,基本结构单元自发组织或聚集成具有规则几何外观的稳定结构,且自组装溶液可浓缩回收再利用,解决了缓蚀剂难以回收和缓蚀溶液后处理繁杂的问题,同时降低了能源和经济损失。然而,高效自组装缓蚀膜的制备及其对铜在0.5m硫酸介质中的缓蚀作用还需进一步探究。

4.因此,有必要研究一种高效含硫醚类铜基自组装缓蚀膜,来应对现有技术的不足,以解决或减轻上述一个或多个问题。

技术实现要素:

5.本发明的目的是至少克服现有技术不足之一,提供了一种硫醚类化合物的制备方法及在金属铜表面形成sams的方法,成功制备硫醚类自组装分子,并使其成功自组装到金属铜表面,且sams在0.5m硫酸介质中表现出高效的缓蚀效果。

6.本发明采用如下技术方案:

7.本发明的硫醚类化合物自组装分子,依据取代基碳链长短的不同来设计了两个硫醚化合物。所制备的两种硫醚化合物分别分散到乙醇溶液中形成自组装液,铜片通过溶液静置自组装形成sams,该sams在酸性条件下对金属铜展现出了优异的腐蚀抑制性能。

8.一方面,本发明提供了一种硫醚类化合物的制备方法,所述硫醚类化合物用于自组装分子,所述制备方法包括:

9.s1、在室温条件下的暗处,将n-溴代琥珀酰亚胺(nbs)加入到装有烷基醛和丙烷-1,3-二硫醇的容器中,溶剂为四氢呋喃(thf),进行搅拌反应;

10.s2、待反应完成后,将s1中混合物用乙醚和水进行初步分离,并用乙醚萃取水层;

11.s3、将s2得到的有机层进行减压浓缩,浓缩物用正己烷经硅藻土过滤,得到淡黄色液体产物。

12.如上所述的任一可能的实现方式,进一步提供一种实现方式,步骤s1中,反应中各

物质的量按以下比例:nbs为2-5g,烷基醛为5-15ml,丙烷-1,3-二硫醇为10-20ml,反应温度为20-30℃。

13.如上所述的任一可能的实现方式,进一步提供一种实现方式,步骤s1中,所述烷基醛为戊醛或辛醛。

14.如上所述的任一可能的实现方式,进一步提供一种实现方式,步骤s3中,当所述烷基醛为戊醛时,得到的淡黄色液体产物为2-丁基-1,3-二硫烷(bd);当所述烷基醛为辛醛时,得到的淡黄色液体产物为2-庚基-1,3-二硫烷(hd)。

15.如上所述的任一可能的实现方式,进一步提供一种实现方式,步骤s2中,乙醚和水体积比为0.5-2。

16.另一方面,本发明还提供了硫醚类化合物在金属铜表面形成sams的方法,对比了两种不同取代基硫醚自组装膜的缓蚀效果。所述硫醚类化合物通过上述的制备方法得到;所述硫醚类化合物在金属铜表面形成sams的方法包括:

17.x1、铜的预处理:将铜样品表面进行打磨,超声清洗,干燥备用;

18.x2、自组装:将预处理后的铜样品在温度为288-308k下,浸入配置好的含有自组装分子的乙醇溶液中进行自组装,一定时间之后用超纯水清洗铜样品,即在铜样品表面形成sams。

19.如上所述的任一可能的实现方式,进一步提供一种实现方式,步骤x1中,金属铜为99.9%的纯铜,使用前先将金属铜样品分别用#400、#800、#1000、#1500和#3000的金刚砂纸逐级打磨,打磨好的样品分别经乙醇和丙酮超声清洗,冷风吹干备用。

20.如上所述的任一可能的实现方式,进一步提供一种实现方式,步骤x2中,当自组装分子为2-丁基-1,3-二硫烷(bd)时:

21.在298k下,自组装时间为18h,浓度为4mm时,其形成的自组装膜对金属铜的缓蚀效率为95.7%;或者,

22.在298k下,自组装时间为18h,浓度为6mm时,其形成的自组装膜对金属铜的缓蚀效率为96.0%;或者,

23.在298k下,自组装时间为18h,浓度为8mm时,其形成的自组装膜对金属铜的缓蚀效率为96.6%;或者,

24.在298k下,自组装时间为18h,浓度为10mm时,其形成的自组装膜对金属铜的缓蚀效率为99.6%;或者,

25.在298k下,自组装浓度为10mm,时间为5h时,其形成的自组装膜对金属铜的缓蚀效率为96.7%;或者,

26.在298k下,自组装浓度为10mm时,时间为9h时,其形成的自组装膜对金属铜的缓蚀效率为98.2%;或者,

27.在298k下,自组装浓度为10mm,时间为12h时,其形成的自组装膜对金属铜的缓蚀效率为98.6%;或者,

28.在298k下,自组装浓度为10mm,时间为18h时,其形成的自组装膜对金属铜的缓蚀效率为99.6%;或者,

29.在298k下,自组装浓度为10mm,时间为24h时,其形成的自组装膜对金属铜的缓蚀效率为99.0%。

30.如上所述的任一可能的实现方式,进一步提供一种实现方式,步骤x2中,当自组装分子为2-庚基-1,3-二硫烷(hd)或2-丁基-1,3-二硫烷(bd)时,在自组装浓度为10mm,自组装时间为18h时,形成的sams在0.5m h2so4溶液中缓蚀效果最优,且bd的缓蚀效果优于hb,主要归因于bd较小的空间位阻,更容易在金属表面进行自组装。

31.本发明的有益效果为:

32.(1)本发明所合成的目标分子具有合成简单、反应时间短、缓蚀性能优异等优点。

33.(2)本发明在实现良好缓蚀效率的同时,以乙醇为自组装溶剂,通过旋蒸溶剂可回收利用自组装分子,克服了传统缓蚀剂无法回收利用的缺点。

34.(3)本发明制备并对比了两种硫醚类铜基sams对铜在硫酸溶液中的缓蚀性能,效果最优分别为bd-sams的99.6%和hd-sams的98.6%,该缓蚀效率明显优于其它专利自组装膜的缓蚀效率(申请号:201410276016.5,200910050292.9,200810202851.9)。

35.(4)本发明对比了不同取代基硫醚类自组装分子的缓蚀效率,为将来自组装分子的设计提供了指导意义。

36.当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有技术效果。

附图说明

37.图1所示为本发明实施例硫醚类自组装分子的合成过程示意图。

38.图2所示为本发明实施例所合成两种硫醚化合物的氢谱图(1h nmr)。

39.图3所示为本发明实施例所合成两种硫醚化合物的碳谱图(

13

c nmr)。

40.图4所示为本发明实施例目标分子在金属铜表面自组装的过程示意图。

41.图5所示为金属铜表面sams的全反射红外谱图(ftir)。

42.图6所示为金属铜表面sams的xps全谱图、cu2p和s2pxps高分辨谱图,其中(a)和(b)分别为xps全谱图和cu2pxps高分辨谱图,(c)和(d)分别为bd-sams和hd-sams的s2p的xps高分辨谱图。

43.图7所示为298k,自组装时间为18h,不同浓度自组装液中,sams对铜在0.5m h2so4体系中的电化学阻抗谱图和极化曲线图,其中,(a)、(c)和(e)分别为不同浓度下,bd-sams的nyquist、bode和极化曲线图,(b)、(d)和(f)分别为在不同浓度下,hd-sams的nyquist、bode和极化曲线图。

44.图8所示为298k,自组装浓度为10mm,不同自组装时间下,sams对铜在0.5m h2so4体系中的电化学阻抗谱图和极化曲线图,其中,(a)、(c)和(e)分别为不同自组装时间下,bd-sams的nyquist、bode和极化曲线图,图(b)、(d)和(f)分别为不同自组装时间下,hd-sams的nyquist、bode和极化曲线图。

45.图9所示为含有sams和不含有sams的铜样品在经过腐蚀处理后的扫描电镜(sem)图。

46.图10所示为含有sams和不含有sams的铜样品在经过腐蚀处理后的接触角图。

具体实施方式

47.下文将结合具体附图详细描述本发明具体实施例。应当注意的是,下述实施例中描述的技术特征或者技术特征的组合不应当被认为是孤立的,它们可以被相互组合从而达

到更好的技术效果。

48.本发明实施例涉及两个不同取代基的硫醚类自组装分子的合成以及其在金属铜表面形成sams的方法和缓蚀应用。

49.1、硫醚类化合物自组装分子的合成

50.在室温黑暗条件下,将2-5g nbs加入到5-15ml烷基醛(戊醛/辛醛)和10-20ml丙烷-1,3-二硫醇的四氢呋喃溶液中,反应温度为20-30℃持续搅拌。待反应进行20-60分钟后,将混合物用乙醚和水进行分离。将水层用乙醚反复萃取,收集有机层,旋蒸浓缩。将有机浓缩物用正己烷通过硅藻土过滤,得到黄色油状物2-丁基-1,3-二硫烷(bd)和2-庚基-1,3-二硫烷(hd)。

51.2、铜基sams的制备

52.(1)金属铜的预处理

53.本发明实施例使用的金属铜为99.9%的纯铜,使用前先将金属铜样品依次用#400、#800、#1000、#1500和#3000的金刚砂纸逐级打磨,将打磨好的金属铜分别放置在乙醇和丙酮中超声清洗,冷风吹干后备用。

54.(2)自组装过程:

55.将金属铜样品在温度为288-308k下浸入配置好的含有不同浓度目标分子的乙醇溶液中进行自组装,一定时间之后取出,用超纯水清洗,没有经过目标分子处理的样品作为空白组。

56.本发明实施例所合成的两种自组装分子在金属铜表面自组装形成sams时展现了良好的成膜性,由xps和ftir可以看出,两种自组装分子通过化学吸附在金属铜表面形成了稳定的sams。

57.本发明实施例还提供两种硫醚类sams的缓蚀应用,通过sem和接触角测试可得,两种sams均为疏水膜,且对铜在0.5m h2so4介质中表现出优异的缓蚀效率,取代基碳链较短的bd-sams比hd-sams具有更优的腐蚀抑制性能和更强的疏水性,这可能是由于烷基链长较长,其空间位阻较大导致的。通过电化学阻抗和极化曲线测试也可以得出,bd-sams对金属铜表现出的抗腐蚀性能更强,对于bd-sams,其中:

58.在298k下,所述自组装时间为18h,浓度为4mm时,其形成的自组装膜对金属铜的缓蚀效率为95.7%。

59.在298k下,所述自组装时间为18h,浓度为6mm时,其形成的自组装膜对金属铜的缓蚀效率为96.0%。

60.在298k下,所述自组装时间为18h,浓度为8mm时,其形成的自组装膜对金属铜的缓蚀效率为96.6%。

61.在298k下,所述自组装时间为18h,浓度为10mm时,其形成的自组装膜对金属铜的缓蚀效率为99.6%。

62.在298k下,所述自组装浓度为10mm,时间为5h时,其形成的自组装膜对金属铜的缓蚀效率为96.7%。

63.在298k下,所述自组装浓度为10mm时,时间为9h时,其形成的自组装膜对金属铜的缓蚀效率为98.2%。

64.在298k下,所述自组装浓度为10mm,时间为12h时,其形成的自组装膜对金属铜的

缓蚀效率为98.6%。

65.在298k下,所述自组装浓度为10mm,时间为18h时,其形成的自组装膜对金属铜的缓蚀效率为99.6%。

66.在298k下,所述自组装浓度为10mm,时间为24h时,其形成的自组装膜对金属铜的缓蚀效率为99.0%。

67.这表明自组装分子的浓度和时间对sams的缓蚀效率有影响。其中,自组装浓度越大,自组装膜越致密,缓蚀效率越高。对于自组装时间来说,5-18h缓蚀效率随自组装时间延长,缓蚀效率增加,当继续延长到24h时,缓蚀效率基本不变或有些许下降。可以这么理解:自组装是一个吸附和重排的过程,这个过程需要一定的时间,当浸泡时间过长可能导致自组装分子在金属铜表面部分脱附,因此缓蚀效率不再增加。以缓蚀效率为指标,在298k下,上述自组装分子的最佳自组装浓度为10mm,自组装时间为18h。此外,bd-sams比hd-sams表现出更优异得缓蚀效果,这可能是由于bd的取代基链长较短,其空间位阻较小,那么,含杂原子的硫醚环更容易再金属表面进行自组装,或者其在金属表面的自组装膜更加致密,进而表现出更优异的腐蚀抑制性能。

68.实施例1

69.不同取代基的硫醚化合物自组装分子的合成:

70.如图1所示,在室温条件下将2-5g nbs加入到5-15ml烷基醛(戊醛/辛醛)和10-20ml丙烷-1,3-二硫醇的四氢呋喃溶液中,反应温度为20-30℃持续搅拌。待反应进行20-60分钟后,将混合物用乙醚和水进行分离。将水层用乙醚反复萃取,收集有机层,旋蒸浓缩溶剂。将有机浓缩物用正己烷通过硅藻土过滤,得到黄色油状物2-丁基-1,3-二硫烷(bd)和2-庚基-1,3-二硫烷(hd)。

71.图2和图3分别为是两种自组装分子的氢谱图和碳谱图,均表明所得产物为设计的自组装目标分子。

72.2-丁基-1,3-二噻烷(c8h

16

s2,bd):1h nmr(400mhz,cdcl3)δ4.05(t,j=4.0hz,1h),2.87

–

2.79(m,4h),2.15

–

2.08(m,1h),1.90

–

1.80(m,1h),1.77

–

1.72(m,2h),1.52-1.45(m,2h),1.38-1.29(m,2h),0.91(t,j=8.0hz,3h).

13

c nmr(101mhz,cdcl3)δ47.6,35.2,30.5,28.8,26.1,22.4,13.9。

73.2-庚基-1,3-二噻烷(c

11h22

s2,hd):1h nmr(400mhz,cdcl3)δ4.05(t,j=6.9hz,1h),2.96

–

2.76(m,4h),2.21

–

2.03(m,1h),1.95

–

1.78(m,1h),1.78

–

1.68(m,2h),1.49(dd,j=14.6,7.3hz,2h),1.28(s,8h),0.88(t,j=6.7hz,3h).

13

c nmr(101mhz,cdcl3)δ47.8,35.6,31.9,30.7,29.3,29.2,26.8,26.2,22.8,14.2。

74.实施例2

75.sams的制备:

76.图4为在铜样品表面生成sams的过程,其中铜样品为99.9%的纯铜,使用前先将金属铜样品分别用#400、#800、#1000、#1500和#3000的金刚砂纸逐级打磨,将打磨好的铜样品放置在乙醇溶液中超声清洗后用乙醇冲洗,冷风吹干后备用。将铜样品在温度为298k下浸入配置好的含有不同浓度自组装分子的乙醇溶液中进行自组装,一定时间后取出冷风吹干备用。

77.实施例3

78.sams的表征:

79.图5比较了纯自组装分子和在金属铜表面的sams的ftir光谱。在纯物质的ftir中,2928.6cm-1

和2855.7cm-1

对应的是-ch2中c-h的拉伸振动。1465

±

20cm-1

的峰是-ch2中c-h的变形振动或-ch3中c-h的不对称变形振动。这些特征峰在相应sams的ftir中都存在,这表明自组装分子在铜表面成功地自组装。此外,900cm-1

和1300cm-1

之间的峰值代表c-s-c的拉伸振动。在sams的红外光谱中,这个范围内的相对峰值强度减弱或消失,这可能与s原子和铜之间的相互作用有关。

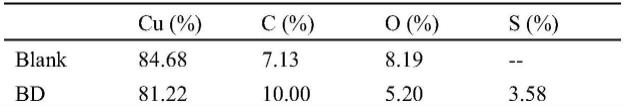

80.图6展示了含有和不含有sams的铜样品在0.5m h2so4介质中腐蚀后的xps全谱图、cu2p和s2p的xps高分辨谱图,相应的原子百分比如表1所示。从图6(a)xps全谱中可以看出,所有样品都检测到了cu、c、n和o元素,而s元素只在两个sams样品上被检测到,铜空白样品并未检测出s元素,充分表明自组装分子成功地在金属铜表面自组装。此外,从表1可以看出,空白和sams样品之间的元素组成含量有明显不同,与空白样品相比,sams的样品中c元素含量上升而o元素含量下降,这说明在金属铜表面形成了sams并且有效抑制了金属铜的腐蚀。

81.从图6(b)cu2p的高分辨谱图种可以看出,空白样品有明显的cu

2

卫星峰,卫星峰的存在是由于铜的腐蚀所造成的,而含有sams的铜样品并没有明显的卫星峰存在,这也从侧面证明了本发明合成的两种硫醚类sams对金属铜在h2so4溶液中具有良好的缓蚀性能。

82.通过图6(c)和图6(d)即bd和hd处理后样品的s2p的xps高分辨图谱也应证了金属铜表面sams的形成,在sams表面同时存在s-c键和s-cu键,表明目标分子通过化学作用成功地在金属铜表面自组装

83.表1

[0084][0085][0086]

实施例4

[0087]

对自组装膜缓蚀性能的测试:

[0088]

图7为298k,不同自组装浓度下,金属铜在0.5m h2so4体系中的电化学阻抗谱图和极化曲线图,其中图(a)、(c)和(e)为不同浓度bd自组装后样品的nyquist、bode和极化曲线图,(b)、(d)和(f)分别为在不同浓度hd下自组装后样品的nyquist、bode和极化曲线图,相应的数据列于表2和表3中。图8为298k,不同自组装时间下,金属铜在0.5m h2so4中的电化学阻抗谱图和极化曲线图,其中图(a)、(c)和(e)分别为样品在bd中组装不同时间后的nyquist、bode和极化曲线图,图(b)、(d)和(f)分别为样品在hd中组装不同时间后的nyquist、bode和极化曲线图,相应的数据列于表4和表5中。从图中可以看出,两种sams均可以有效的抑制金属铜在h2so4溶液中的腐蚀。由表2、3、4和5可以看出,该硫醚类自组装分子的最佳自组装浓度为10mm,自组装时间为18h。结合电化学结果和sem图(图9)可得,bd-sams的缓蚀效率优于hd-sams。由图10可得,两种自组装膜均具备疏水特性,且bd-sams的疏水性要明显优hd-sams。

[0089]

表2

[0090][0091]

表3

[0092][0093][0094]

表4

[0095][0096]

表5

[0097][0098]

本文虽然已经给出了本发明的几个实施例,但是本领域的技术人员应当理解,在不脱离本发明精神的情况下,可以对本文的实施例进行改变。上述实施例只是示例性的,不应以本文的实施例作为本发明权利范围的限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。