1.本发明属于发电、变电或配电的相关技术领域,具体涉及一种低转矩脉动和低风摩损耗的定子永磁电机转子结构。

背景技术:

2.当前,电机在工业和日常生活中发挥着重要作用,尤其是在电动汽车、电驱动飞机、风力发电机、精密伺服、轨道交通等行业或领域中,电机扮演着举足轻重的角色。电机性能会直接影响部件或设备的性能,因此本领域的技术人员一直致力于电机结构和控制策略优化,以提升电机性能,进而改善设备的运行品质。

3.定子永磁电机属于定子励磁型电机的一种,区别于转子励磁型电机,定子永磁电机中的永磁体和电枢绕组均位于定子侧,既实现了无刷化,永磁体和电枢绕组也可以被充分冷却,同时因为转子上不存在永磁体,转子结构更加简单、机械可靠性更高,彻底避开了传统转子励磁型电机必须面临的转子结构复杂、永磁体冷却困难、永磁体极易失磁、永磁体易破碎、转子护套涡流损耗、转子加工成本高的缺点。因此,定子永磁电机十分有望在工业领域中发挥更加重要的作用。

4.然而,由于定子永磁电机特有的双凸极结构、高气隙磁密、多工作谐波的特点,“齿槽转矩大、转矩脉动大、高速运行时风摩损耗大”成为了工业领域对该类电机仍抱有观望状态的重要原因。为了降低齿槽转矩和转矩脉动,“一种双余弦气隙磁通切换伺服电机”(公开号cn112821700a)所述技术中,改变了转子和定子调制磁导,电机的转矩脉动和齿槽转矩显著降低;为了降低风摩损耗,“一种带有分块转子的开关磁阻电机”(公开号cn205039675u)所述技术中,电机转子采用分块结构,转矩脉动和风摩损耗都有所降低,但转矩脉动仍然较高,降低效果不显著。此外,当前工业领域中,也会通过转子缝隙填充、灌封等技术让转子更接近于圆柱形,进而降低风摩损耗。

5.但现有技术存在以下不足:

6.1、现有技术要么只关注于转矩脉动和齿槽转矩的降低,要么只关注于风摩损耗的降低,同时降低转矩脉动、齿槽转矩和风摩损耗的技术报道很少,缺少成熟应用于工业领域中的技术方案;

7.2、通过转子缝隙填充、灌封等技术虽然可以降低转子的风摩损耗,但实际上增加了转子制造的工艺复杂度,增加了转子结构的复杂度,即转子至少由两种材料或部件构成,这会大大降低转子的机械可靠性,填充物、灌封物一旦发生脱落、破裂,必然会威胁电机的安全可靠运行,转子表面粗糙度也各不相同,使得同批次电机转子存在较大差异性;同时,圆柱形转子还会降低电机气隙(定子和转子之间的空气层)中空气的对流换热能力,不利于电机散热能力的提升。

8.综上,设计一种具有低转矩脉动(低齿槽转矩)、低风摩损耗的定子永磁电机转子结构,同时使电机气隙内空气保持较高的对流换热能力,尽可能的使转子结构简单化,提升高速运行时的转子机械可靠性,对于改善定子永磁电机的运行品质非常重要,对于提升该

类电机在高速领域、伺服领域、高速伺服领域的应用潜力、应用优势具有重要意义和工程价值。

技术实现要素:

9.针对现有技术的不足,本发明的目的在于提供一种低转矩脉动和低风摩损耗的定子永磁电机转子结构,解决了背景技术在所提出的问题。

10.本发明的目的可以通过以下技术方案实现:

11.一种低转矩脉动和低风摩损耗的定子永磁电机转子结构,包括转子,所述转子上设置有若干个转子齿,相邻两个所述转子齿之间设置有转子齿间弧形肋板,相邻两个所述转子齿以及所述转子齿间弧形肋板之间所包围的空腔为转子齿间空腔。

12.优选的,单个所述转子齿的顶部的最高点o位于转子包络圆y1的圆弧上,转子齿顶部左侧直线型轮廓线和转子齿顶部右侧直线型轮廓线为一直线。

13.优选的,所述转子齿间弧形肋板径向外侧落在转子齿间弧形肋板包络圆y2的圆弧上。

14.优选的,所述转子齿顶部左侧直线型轮廓线和所述转子齿顶部右侧直线型轮廓线与x轴之间存在一个夹角,转矩脉动最小时,夹角的取值为5

°

~25

°

。

15.优选的,所述转子上设置有若干个转子齿,相邻两个所述转子齿之间设置有转子齿间弧形肋板,相邻两个所述转子齿以及所述转子齿间弧形肋板之间所包围的空腔为转子齿间空腔,转子齿顶部左侧直线型轮廓线和转子齿顶部右侧直线型轮廓线为一直线,所述转子齿间弧形肋板的位置由单个所述转子齿的中部移至齿顶,即转子齿间弧形肋板包络圆y2与转子包络圆y1重合。

16.优选的,所述转子上设置有若干个转子齿,相邻两个所述转子齿之间设置有转子齿间弧形肋板,相邻两个所述转子齿以及所述转子齿间弧形肋板之间所包围的空腔为转子齿间空腔,转子齿顶部左侧直线型轮廓线和转子齿顶部右侧直线型轮廓线由直线变化为弧线,即替换为转子齿顶部左侧弧线型轮廓线和转子齿顶部右侧弧线型轮廓线,所述转子齿间弧形肋板径向外侧落在转子齿间弧形肋板包络圆y2的圆弧上。

17.优选的,所述转子齿顶部左侧弧线型轮廓线和转子齿顶部右侧弧线型轮廓线关于y轴对称,函数表达式为y=ax2或函数表达式为y=bcos(cx)或者y=bcos(cx)的泰勒展开式,其中参数a、参数b、参数c或者泰勒展开式中的参数数值利用有限元法或解析法计算得到,转矩脉动最小时的a值、b值和c值。

18.优选的,所述转子上设置有若干个转子齿,相邻两个所述转子齿之间设置有转子齿间弧形肋板,相邻两个所述转子齿以及所述转子齿间弧形肋板之间所包围的空腔为转子齿间空腔,转子齿顶部左侧直线型轮廓线和转子齿顶部右侧直线型轮廓线由直线变化为弧线,即替换为转子齿顶部左侧弧线型轮廓线和转子齿顶部右侧弧线型轮廓线,所述转子齿间弧形肋板的位置由单个所述转子齿的中部移至齿顶,即转子齿间弧形肋板包络圆y2与转子包络圆y1重合。

19.优选的,所述转子上设置有若干个转子齿,相邻两个所述转子齿之间设置有转子齿间弧形肋板,相邻两个所述转子齿以及所述转子齿间弧形肋板之间所包围的空腔为转子齿间空腔,在所述转子齿间弧形肋板与单个所述转子齿相接的径向内侧,设置一个圆滑过

渡的单个转子齿侧角,转子齿顶部左侧直线型轮廓线和转子齿顶部右侧直线型轮廓线由直线变化为弧线,即替换为转子齿顶部左侧弧线型轮廓线和转子齿顶部右侧弧线型轮廓线,所述转子齿间弧形肋板径向外侧落在转子齿间弧形肋板包络圆y2的圆弧上。

20.优选的,所述转子上设置有若干个转子齿,相邻两个所述转子齿之间设置有转子齿间弧形肋板,相邻两个所述转子齿以及所述转子齿间弧形肋板之间所包围的空腔为转子齿间空腔,所述转子齿间空腔中区域内,设置有径向增强筋和周向增强筋,将所述转子齿间空腔分割为多个小空腔,转子齿顶部左侧直线型轮廓线和转子齿顶部右侧直线型轮廓线由直线变化为弧线,即替换为转子齿顶部左侧弧线型轮廓线和转子齿顶部右侧弧线型轮廓线,所述转子齿间弧形肋板径向外侧落在转子齿间弧形肋板包络圆y2的圆弧上。

21.本发明的有益效果:

22.一种低转矩脉动和低风摩损耗的定子永磁电机转子结构,有效降低定子永磁电机的转矩脉动和风摩损耗。电机气隙内空气保持较高的对流换热能力,尽可能的使转子结构简单化,提升高速运行时的转子机械可靠性。

附图说明

23.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

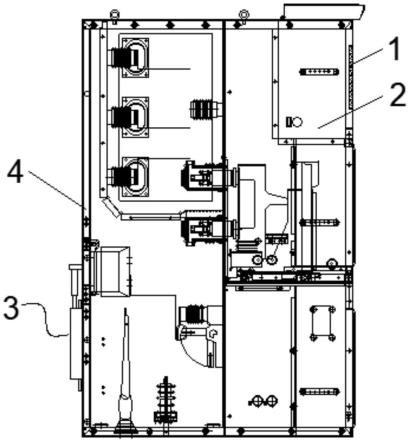

24.图1是本发明实施例的齿顶轮廓线直线、齿中弧形肋板型低转矩脉动和低风摩损耗的定子永磁电机转子结构图;

25.图2为图1局部放大图;

26.图3是本发明实施例的齿顶轮廓线直线、齿顶弧形肋板型低转矩脉动和低风摩损耗的定子永磁电机转子结构图;

27.图4为图3局部放大图;

28.图5是本发明实施例的齿顶轮廓线弧线、齿中弧形肋板型低转矩脉动和低风摩损耗的定子永磁电机转子结构图;

29.图6为图5局部放大图;

30.图7是本发明实施例的齿顶轮廓线弧线、齿顶弧形肋板型低转矩脉动和低风摩损耗的定子永磁电机转子结构图;

31.图8为图7局部放大图;

32.图9是本发明实施例的齿顶轮廓线弧线、齿中弧形肋板、齿侧角型低转矩脉动和低风摩损耗的定子永磁电机转子结构图;

33.图10为图9局部放大图;

34.图11为图10局部放大图;

35.图12是本发明实施例的齿顶轮廓线弧线、齿中弧形肋板、腔内增强筋型低转矩脉动和低风摩损耗的定子永磁电机转子结构图及其局部放大图;

36.图13为转子与常规技术转子的转矩波形对比图;

37.图14为风摩损耗波形对比图。

具体实施方式

38.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

39.在本发明的描述中,需要理解的是,术语“开孔”、“上”、“下”、“厚度”、“顶”、“中”、“长度”、“内”、“四周”等指示方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的组件或元件必须具有特定的方位,以特定的方位构造和操作,因此不能理解为对本发明的限制。

40.一种低转矩脉动和低风摩损耗的定子永磁电机转子结构:

41.为了便于描述本发明中各部件间的相互位置关系,以转子横截面为参考平面建立了x-o-y-r平面坐标系,其中r为径向,下面结合说明书附图对本发明做更详细地说明。

42.实施例一:齿顶轮廓线直线、齿中弧形肋板型低转矩脉动和低风摩损耗的定子永磁电机转子

43.如图1-2所示,图1为齿顶轮廓线直线、齿中弧形肋板型低转矩脉动和低风摩损耗的定子永磁电机转子结构图,图2为图1局部放大图。

44.一种低转矩脉动和低风摩损耗的定子永磁电机转子结构,包括转子1,转子1上均匀设置有若干个转子齿2,相邻两个转子齿2之间设置有转子齿间弧形肋板4,相邻两个转子齿2以及转子齿间弧形肋板4之间所包围的空腔为转子齿间空腔3,转子1中间设置转轴5。

45.单个转子齿2的顶部存在一个最高点o,以最高点o建立局部直角坐标系x-o-y,最高点o位于转子包络圆y1的圆弧上,转子齿顶部左侧直线型轮廓线201和转子齿顶部右侧直线型轮廓线202为一直线,以y轴为对称轴两侧对称分布,设置样的设置,能够降低齿槽转矩和转矩脉动。

46.转子齿顶部左侧直线型轮廓线201和转子齿顶部右侧直线型轮廓线202与x轴的夹角利用有限元法或解析法计算得到,优选转矩脉动最小时的夹角值,夹角的取值范围为5

°

~25

°

。

47.相邻的单个转子齿2间的转子齿间弧形肋板4,更具体来说分别为左侧转子齿间弧形肋板401和右侧转子齿间弧形肋板402,左侧转子齿间弧形肋板401和右侧转子齿间弧形肋板402径向外侧落在转子齿间弧形肋板包络圆y2的圆弧上,左侧转子齿间弧形肋板401和右侧转子齿间弧形肋板402以y轴为对称轴两侧对称分布,主要功能是降低转子旋转时产生的风摩损耗,其径向(r方向)厚度的设计主要考虑以下两个因素:

48.1、机械可靠性:当转子的最高转速确定后,转子齿间弧形肋板4会因为离心力产生径向形变,过薄的径向厚度会导致过大的径向形变,甚至发生破裂,严重威胁电机的运行安全,因此转子齿间弧形肋板4的径向厚度不能过薄,同时当发生最大径向形变时,转子齿间弧形肋板4不能高于转子包络圆y1的圆弧。

49.2、磁场饱和度:转子齿间弧形肋板4的径向厚度不能过厚,如果过厚,会导致相邻的单个转子齿2间漏磁增加,进而降低电机的转矩输出能力。

50.综上,转子齿间弧形肋板4的径向厚度可取0.1mm~0.5mm,当电机的主磁场磁场强度或者电机转速较大时,该厚度可以适当增加。

51.相邻的单个转子齿2间的转子齿间空腔3,更具体来说是转子齿间左侧空腔301和转子齿间右侧空腔302,转子齿间空腔3的设置,能够起到确保电机正常运行、减轻转子总重量的作用。

52.实施例二:齿顶轮廓线直线、齿顶弧形肋板型低转矩脉动和低风摩损耗的定子永磁电机转子

53.如图3-4所示,图3为齿顶轮廓线直线、齿顶弧形肋板型低转矩脉动和低风摩损耗的定子永磁电机转子结构图,图4为图3局部放大图。

54.与实施例一的区别在于,转子齿间弧形肋板4的位置由单个转子齿2的中部移至齿顶,即转子齿间弧形肋板包络圆y2与转子包络圆y1重合。

55.该结构使得转子1整体呈现圆柱形,表面光滑程度最高,因此具有最低的风摩损耗,非常有利于转子在更高的转速下运行。

56.实施例三:齿顶轮廓线弧线、齿中弧形肋板型低转矩脉动和低风摩损耗的定子永磁电机转子

57.如图5-6所示,图5为齿顶轮廓线弧线、齿中弧形肋板型低转矩脉动和低风摩损耗的定子永磁电机转子结构图,图6为图5局部放大图。

58.与实施例一、实施例二的区别在于,转子齿顶部左侧直线型轮廓线201和转子齿顶部右侧直线型轮廓线202由直线变化为弧线,即替换为转子齿顶部左侧弧线型轮廓线203和转子齿顶部右侧弧线型轮廓线204。

59.转子齿顶部左侧弧线型轮廓线203和转子齿顶部右侧弧线型轮廓线204关于y轴对称,优选函数表达式为y=ax2,也可以选择函数表达式为y=bcos(cx),或者y=bcos(cx)的泰勒展开式,其中参数a、参数b、参数c或者泰勒展开式中的参数数值利用有限元法或解析法计算得到,优选转矩脉动最小时的a值、b值和c值。函数表达式的功能在于进一步降低电机的齿槽转矩和转矩脉动,因此该实施例的电机转子更加适合与伺服场合。

60.实施例四:齿顶轮廓线弧线、齿顶弧形肋板型低转矩脉动和低风摩损耗的定子永磁电机转子

61.如图7-8所示,图7为齿顶轮廓线弧线、齿顶弧形肋板型低转矩脉动和低风摩损耗的定子永磁电机转子结构图,图8为图7局部放大图。

62.与实施例三的区别在于,转子齿间弧形肋板4的位置由单个转子齿2的中部移至齿顶,即转子齿间弧形肋板包络圆y2与转子包络圆y1重合。

63.该结构使得转子1整体呈现一圆柱形,因此具有最低的风摩损耗,有利于转子在更高的转速下运行,同时具有更低的转矩脉动和齿槽转矩,因此,该实施例的电机转子更加适合与高速伺服场合。

64.实施例五:齿顶轮廓线弧线、齿中弧形肋板、齿侧角型低转矩脉动和低风摩损耗的定子永磁电机转子

65.如图9-11所示,图9为齿顶轮廓线弧线、齿中弧形肋板、齿侧角型低转矩脉动和低风摩损耗的定子永磁电机转子结构图,图10为图9局部放大图,图11为图10局部放大图。

66.与实施例三的区别在于,在转子齿间弧形肋板4与单个转子齿2相接的径向内侧,设置一个圆滑过渡的单个转子齿侧角6,其主要功能是缓解高速运行时该区域中常出现的应力集中,单个转子齿侧角6为光滑圆弧,可以有效的消除高应力点,确保机械可靠性。

67.实施例六:齿顶轮廓线弧线、齿中弧形肋板、腔内增强筋型低转矩脉动和低风摩损耗的定子永磁电机转子

68.如图12所示,图12为齿顶轮廓线弧线、齿中弧形肋板、腔内增强筋型低转矩脉动和低风摩损耗的定子永磁电机转子结构图及其局部放大图。

69.与实施例三的区别在于,在转子齿间空腔3中区域内,设置了径向增强筋7和周向增强筋8,将转子齿间空腔3分割为多个小空腔,其主要功能是增强转子在高速运行时的机械可靠性,避免转子齿间弧形肋板4发生过大形变,保障电机的可靠运行。

70.如图13-14所示,图13为转子与常规技术转子的转矩波形对比图,图14为风摩损耗波形对比图。

71.以常规技术转子的额定转矩作为基值,因此常规技术转子的额定转矩标幺值为1,以常规技术转子在10000转每分时的风摩损耗作为基值,因此常规技术转子在10000转每分时的风摩损耗标幺值为1。本发明转子的额定转矩、风摩损耗与其对应基值的比值为本发明转子标幺值。

72.可以看出本发明转子的转矩波形更为平稳,转矩脉动显著降低80%~90%,随着转速的增加,常规技术和本发明转子的风摩损耗都随之增加,但本发明转子的风摩损耗增加的更慢,表现出了良好的风摩损耗削弱能力,且两种转子之间的风摩损耗差值增加,当转速为10000转每分时,本发明转子相比于常规技术转子,其风摩损耗降低了65%。

73.上述结果充分表明,本发明转子显著降低了定子永磁电机的转矩脉动和风摩损耗,改善了背景技术中提到的定子永磁电机原有的缺点,这将扩宽该类电机的应用领域范围,使该类电机的应用优势更加显著。

74.此外,在实施例一、三、五和六中,转子1整体呈现一种接近于准圆柱形,但并非真正的圆柱形,这是本发明的一种特殊设计,即转子齿间弧形肋板包络圆y2的直径略小于转子包络圆y1的直径,这种结构的优点在于,在降低风摩损耗和转矩脉动(齿槽转矩)的前提下,进一步提高电机气隙内空气的强对流换热能力,利于电机的散热。因此,本发明将除了能降低电机转矩脉动和风摩损耗之外,还可以增强电机气隙内空气的对流换热能力,利于电机的可靠运行。

75.以上所述仅为本发明的六种实施例,再具体来说是实施于具有十个转子齿的转子实施例。但是并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,比如将六种实施例中的单个转子齿2的个数由10修改为其他数目,或者是将具体实施例六中的径向增强筋7和周向增强筋8修改为其他形状和数目,或者在不影响电机的主磁路的前提下,将转子齿间空腔划分为更多有限个小空腔,或者将上述六种实施例进行技术组合、结构组合,但只要是修改齿顶部两侧轮廓线,以降低转矩脉动,采用转子齿间弧形肋板,以降低风摩损耗,均应包含在本发明的保护范围内。在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

76.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本

发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。