铅酸电池负极铅膏、负极的制备方法和铅酸电池

本技术是分案申请,其母案是申请日为2019年9月11日,申请号为201910856863.1、发明名称为“导电浆料及其制备方法”的发明专利申请。

技术领域

1.本发明涉及导电材料领域,更具体的涉及一种铅酸电池负极铅膏、负极的制备方法和铅酸电池。

背景技术:

2.由于石墨烯具有超高导电性、超薄二维、高化学稳定性等特点,在电池导电浆料上广受青睐,石墨烯和活性物质可以通过“面-点”式接触。同时,碳纳米管也具有较高导电性,且和活性物质可以通过“线-点”式接触。同时含量石墨烯和碳纳米管的复合导电浆料可以实现“面-线-点”式接触,大幅度提高整个电极的导电性,同时降低整个电极中导电剂的使用量,从而实现更多活性物质的用量和致密堆积,从而提高电池的质量比容量和体积比容量。但石墨烯、碳纳米管由于具有较强的范德华力和高比表面积,在导电浆料中很容易团聚、堆叠甚至沉淀,极大的限制导电浆料的储存和实际应用。为了提高导电浆料的稳定性,通常需要加入大量的分散剂或添加剂,这类分散剂或添加剂通常不具有电导性。这样带有分散剂或添加剂的复合浆料在实际应用到电池电极中时,会严重影响导电剂和活性物质的接触,从而影响其导电增强效果。

技术实现要素:

3.针对导电剂石墨烯和碳纳米管的导电浆料容易团聚、堆叠甚至沉淀的技术问题,本发明提供一种导电浆料及其制备方法。通过导电浆料中引入微细气泡,通过导电剂石墨烯和/或碳纳米管的高比表面积吸附作用,微细气泡会自发吸附在石墨烯片和/或碳纳米管的周围,使得石墨烯和/或碳纳米管在导电浆料中能够均匀稳定分散。

4.一方面,本发明导电浆料,其成分包括导电剂、微细气泡和液体,其中,所述导电剂包括石墨烯和/或碳纳米管,所述微细气泡粒径的粒径小于100μm,所述微细气泡的浓度大于106个/ml。

5.在一些实施例中,所述液体包括:水、n-甲基吡咯烷酮(nmp)、n,n-二甲基甲酰胺(dmf)、乙醇、异丙醇(ipa)、丁酮(mek)或甲苯中的一种。

6.在一些实施例中,所述微细气泡的粒径范围为10nm至10μm。

7.在一些实施例中,所述微细气泡的粒径范围为100nm至300nm,所述微细气泡的浓度介于108至109个/ml。

8.在一些实施例中,所述微细气泡中气体的类型包括:空气、氧气、氮气、氩气、氢气、氦气或臭氧中的一种或多种。

9.在一些实施例中,所述导电剂的质量含量为0.5wt.%至8wt.%。

10.在一些实施例中,所述导电剂包括石墨烯和碳纳米管,其中石墨烯与碳纳米管的

质量比介于1:10至1:0.1之间。

11.另一方面,本发明还包括一种制备导电浆料的制备方法,包括步骤:将液体与气体经过气液分散方法形成气液混合流体;将导电剂加入气液混合流体中,搅拌和/或超声处理后,得到导电浆料;其中,气液混合流体中含有微细气泡,微细气泡的粒径小于100μm,微细气泡的浓度大于106个/ml。

12.在一些实施例中,气液混合方法包括:所述气液分散法包括:机械剪切法、超声波空化法、加压溶气释气法、微多孔分散气体法、射流曝气法、气浮泵产气法、或电解法中的一种或多种。

13.再一方面,本发明还包括一种上述导电浆料用于电池的电极制备的用途。

14.本发明与现有技术相比的有益技术效果在于:(1)本发明得到的导电浆料,将导电剂(石墨烯和/或碳纳米管)分散到含大量微细气泡的液体中,通过石墨烯与碳纳米管的高比表面积吸附作用,这些微细气泡会自发吸附在导电剂的周围。根据stokes公式r=ρgd2/18μ(ρ=密度,g=重力加速度,d=气泡直径,μ=粘滞度)。液体中小气泡的上升速度和气泡直径的平方成正比,得到的微细气泡直径越小,在水中的存在的时间越长,也越稳定。由于微细气泡粒径小,在液体中受到的浮力作用也远小于普通气泡,因此微细气泡在液体中的上升速度缓慢,具有在液体中能够存在时间长的特性。当大量微细泡分散在导电剂的周围,能够使得导电剂在导电浆料中能够均匀稳定分散。达到不使用或者极少量使用分散剂或添加剂的效果。

15.(2)当本发明得到的导电浆料用于实际电池电极制备过程时,含微细气泡的导电浆料非常易于保存,放置数月不产生沉淀,满足导电浆料存储及运输中需要放置一段时间的需求。避免了现有石墨烯分散液需要进行分散处理后才能使用的问题,可以直接用于电池的电极制备。

16.(3)本发明导电浆料不含分散剂或添加剂,导电浆料中含有的微细气泡在电极制备的干燥过程中自发消失,其中不引入任何杂质,避免了分散剂或添加剂成分影响导电剂和活性物质的接触,从而能够更好的发挥石墨烯的高导电性的特点,显著提升电池的电化学性能。

附图说明

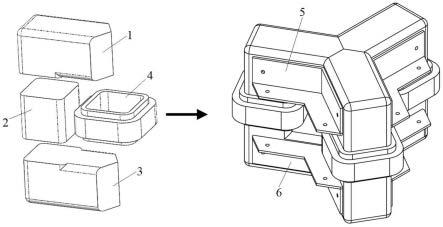

17.图1为本发明导电浆料的制备过程步骤图;图2为iso 20480-1:2017中根据气泡粒径对气泡定义分类示意图;图3为本发明一实施例气浮泵产气法制备气液混合流体的装置示意图。

18.附图中的符号说明:1气液混合泵;2气液分离罐;3水槽;4释气器;5水路阀门;6气路阀门;7压力阀门;8压力表;9进水管路a;10进水管路b;11连接管路;12出水管路;13进气管路;14气体管路;s1、s2步骤。

具体实施方式

19.以下通过具体实施例说明本发明的技术方案。应该理解,本发明提到的一个或者

多个步骤不排斥在所述组合步骤前后还存在其他方法和步骤,或者这些明确提及的步骤间还可以插入其他方法和步骤。还应理解,这些实例仅用于说明本发明而不用于限制本发明的范围。除非另有说明,各方法步骤的编号仅为鉴别各方法步骤的目的,而非限制每个方法的排列次序或限定本发明的实施范围,其相对关系的改变或调整,在无实质技术内容变更的条件下,亦可视为本发明可实施的范畴。

20.实施例中所采用的原料和仪器,对其来源没有特定限制,在市场购买或者按照本领域内技术人员熟知的常规方法制备即可。

21.实施例1本实施例提供一种导电浆料的制备方法,其制备步骤如图1所示,包括步骤s1和s2:s1:将液体与气体经过气液分散方法形成气液混合流体;s2:将导电剂加入气液混合流体中,搅拌和/或,超声处理后,得到导电浆料。

22.其中,导电剂包括石墨烯和/或碳纳米管;液体包括水、n-甲基吡咯烷酮(nmp)、n,n-二甲基甲酰胺(dmf)、乙醇、异丙醇(ipa)、丁酮(mek)或甲苯中的一种;得到的气液混合流体中含有微细气泡,微细气泡的粒径小于100μm,微细气泡的浓度大于106个/ml;微细气泡中气体的类型包括空气、氧气、氮气、氩气、氢气、氦气或臭氧中的一种或多种。

23.以下例举详细的实施例对本发明导电浆料及其制备方法作进一步的说明,应理解所例举的实施例用于说明本发明的技术构思,而不限制本发明的专利实施的范围。

24.实施例2本实施例提供一种导电浆料,其成分由石墨烯、微细气泡和水组成。其中微细气泡中气体的类型为空气。其制备方法包括步骤1)和步骤2):步骤1)将空气与水通过气液分散方法形成气液混合流体;步骤2)将一定质量的导电剂石墨烯加入步骤1)得到的1l气液混合流体中,搅拌和超声处理后得到导电浆料。

25.其中,加入石墨烯的质量范围在5g~86g之间,相应得到的导电浆料,导电剂的质量分数约在0.5wt.%~8wt.%之间。较佳地,石墨烯的加入量在30g~50g之间,得到导电浆料导电剂的质量分数约为3wt.%~5wt.%,在这个浓度范围下,导电浆料表现较佳的粘度。

26.实施例3本实施例提供一种导电浆料,其成分由石墨烯、碳纳米管、微细气泡和水组成。其中微细气泡中气体的类型为空气。其制备方法包括步骤1)和步骤2):步骤1)将空气与水通过气液分散方法形成气液混合流体;步骤2)将一定质量的导电剂(石墨烯和碳纳米管)加入步骤1)得到的1l气液混合流体中,搅拌后得到导电浆料。

27.其中,加入导电剂(石墨烯与碳纳米管)的质量范围在5g~86g之间,石墨烯与碳纳米管的质量比在1:10至1:0.1之间。较佳地,导电剂(石墨烯与碳纳米管的)加入质量在30~50g,石墨烯与碳纳米管的质量比为1:1至1:0.5之间,在此范围的导电浆料表现较佳的粘度。

28.实施例4本实施例提供一种导电浆料,其成分由石墨烯、碳纳米管、炭黑、微细气泡和水组

成。其中微细气泡中气体的类型为空气。其制备方法包括步骤1)和步骤2):步骤1)将空气与水通过气液分散方法形成气液混合流体;步骤2)将一定质量的导电剂(石墨烯、碳纳米管和炭黑)按照一定的比例,依次加入步骤1)得到的1l气液混合流体中,超声处理后得到导电浆料。

29.其中,加入导电剂(石墨烯、碳纳米管和炭黑)的质量范围在5g~80g之间,石墨烯与碳纳米管的质量比在1:10至1:0.1之间,炭黑在导电剂的质量占比在50%~80%之间。较佳地,导电剂(石墨烯、碳纳米管和炭黑)加入质量在30~50g,炭黑在导电剂的质量占比在60%~70%,石墨烯与碳纳米管的质量比为1:1。

30.实施例5本实施例提供一种导电浆料,其成分由石墨烯、超微气泡和水组成。其中超微气泡中气体的类型为氮气,超微气泡的粒径小于1微米。其制备方法包括步骤1)和步骤2):步骤1)将氮气与水通过气液分散方法形成气液混合流体;步骤2)将40g的石墨烯加入步骤1)得到的1l气液混合流体中,超声处理后得到导电浆料,得到的导电浆料的导电剂的质量分数约为4wt.%。

31.实施例6本实施例提供一种导电浆料,其成分由石墨烯、超微气泡和乙醇组成。其中微细气泡中气体的类型为氮气。其制备方法包括步骤1)和步骤2):步骤1)将氮气与乙醇通过气液分散方法形成气液混合流体;步骤2)将5g的石墨烯加入步骤1)得到的1l气液混合流体中,超声处理后得到导电浆料,得到的导电浆料的导电剂的质量分数约为0.5wt.%。

32.实施例7本实施例提供一种导电浆料,其成分由碳纳米管、超微气泡和乙醇组成。其中超微气泡中气体的类型为空气。其制备方法包括步骤1)和步骤2):步骤1)将空气与乙醇通过气液分散方法形成气液混合流体;步骤2)将20g的碳纳米管加入步骤1)得到的1l气液混合流体中,搅拌和超声处理后得到导电浆料,得到的导电浆料的导电剂的质量分数约为2wt.%。

33.实施例8本实施例提供一种导电浆料,其成分由碳纳米管、炭黑、超微气泡和水组成。其中超微气泡中气体的类型为空气。其制备方法包括步骤1)和步骤2):步骤1)将空气与水通过气液分散方法形成气液混合流体;步骤2)将88g的导电剂(碳纳米管和炭黑)按照比例加入步骤1)得到的1l气液混合流体中,超声处理后得到导电浆料,得到的导电浆料的导电剂的质量分数为8wt.%。

34.其中,炭黑在导电剂中的质量占比为50%~80%。

35.实施例9本实施例提供一种导电浆料,其成分由碳纳米管、超微气泡和水组成。其中超微气泡中气体的类型为空气。其制备方法包括步骤1)和步骤2):步骤1)将空气与水通过气液分散方法形成气液混合流体;步骤2)将50g碳纳米管加入步骤1)得到的1l气液混合流体中,搅拌和超声处理后得到导电浆料,得到的导电浆料的导电剂的质量分数为4.8wt.%。

36.实施例10本实施例提供一种导电浆料,其成分由碳纳米管、超微气泡和乙醇组成。其中超微气泡中气体的类型为空气。其制备方法包括步骤1)和步骤2):步骤1)将空气与水通过气液分散方法形成气液混合流体;步骤2)将10g碳纳米管加入步骤1)得到的1l气液混合流体中,超声处理后得到导电浆料,得到的导电浆料的导电剂的质量分数为1wt.%。

37.实施例11本实施例提供一种导电浆料,其成分由石墨烯、超微气泡、木质素和水组成。其中超微气泡中气体的类型为空气。其制备方法包括步骤1)和步骤2):步骤1)将空气与水通过气液分散方法形成气液混合流体;步骤2)将50g的石墨烯和分散剂木质素加入步骤1)得到的1l气液混合流体中,超声处理后得到的导电浆料的导电剂的质量分数为4.8wt.%。其中加入的石墨烯与木质素的质量比为50:1至100:1,即加入的木质素的质量在0.5g至1g之间。

38.实施例12本实施例提供一种导电浆料,其成分由碳纳米管、超微气泡、木质素磺酸钠和水组成。其中超微气泡中气体的类型为空气。其制备方法包括步骤1)和步骤2):步骤1)将空气与水通过气液分散方法形成气液混合流体;步骤2)将30g的碳纳米管和分散剂木质素磺酸钠加入步骤1)得到的1l气液混合流体中,超声处理后得到的导电浆料的导电剂的质量分数为2.9wt.%。其中加入的碳纳米管与木质素磺酸钠的质量比为50:1至100:1,即加入的木质素磺酸钠的质量在1.6g至3.3g之间。

39.实施例13本实施例提供一种导电浆料,其成分由石墨烯、微细气泡和nmp组成。其中微细气泡中气体的类型为氩气。其制备方法包括步骤1)和步骤2):步骤1)将氩气与nmp通过气液分散方法形成气液混合流体;步骤2)将一定质量的石墨烯加入步骤1)得到的1l气液混合流体中,搅拌和超声处理后得到导电浆料。

40.实施例14本实施例提供一种导电浆料,其成分由石墨烯、碳纳米管、微细气泡和nmp组成。其中微细气泡中气体的类型为氩气。其制备方法包括步骤1)和步骤2):步骤1)将氩气与nmp通过气液分散方法形成气液混合流体;步骤2)将一定质量的石墨烯和碳纳米管按照一定的比例加入步骤1)得到的1l气液混合流体中,搅拌和超声处理后得到导电浆料。

41.实施例15本实施例提供一种导电浆料,其成分由石墨烯、碳纳米管、微细气泡和nmp组成。其中微细气泡中气体的类型为氩气。其制备方法包括步骤1)和步骤2):步骤1)将氩气与nmp通过气液分散方法形成气液混合流体;步骤2)将一定质量的石墨烯和碳纳米管按照一定的比例加入步骤1)得到的1l气液混合流体中,搅拌和超声处理后得到导电浆料。

42.导电浆料的质量浓度可以根据需求配置,当导电浆料的用途为电池电极材料的制备时,优选地,配置的浓度为0.5~8wt.%,其中加入石墨烯与碳纳米管的质量比的范围为1:10至1:0.1之间,较为优选地,为1:2至1:0.5之间,更为优选的为1:1。

43.实施例16本实施例提供一种导电浆料,其成分由石墨烯、碳纳米管、炭黑、微细气泡和nmp组成。其中微细气泡中气体的类型为氩气。其制备方法包括步骤1)和步骤2):步骤1)将氩气与nmp通过气液分散方法形成气液混合流体;步骤2)将一定质量的导电剂(石墨烯、碳纳米管和炭黑)按照一定的比例加入步骤1)得到的1l气液混合流体中,搅拌和超声处理后得到导电浆料。

44.导电浆料的质量浓度可以根据需求配置,其中加入石墨烯、碳纳米管和炭黑的质量比为2:1:1或者1:1:1,导电剂(石墨烯、碳纳米管和炭黑)的质量浓度为0.5~8wt.%。

45.实施例17本实施例提供一种导电浆料,其成分由石墨烯、碳纳米管、微细气泡、ipa和水组成。其中微细气泡中气体的类型为氮气。其制备方法包括步骤1)和步骤3):步骤1)将水与ipa按照一定的比例混合形成混合溶液;步骤2)将氮气与混合溶液通过气液分散方法形成气液混合流体;步骤3)将一定质量的石墨烯、碳纳米管按照1:0.1的比例加入步骤1)得到的一定量的气液混合流体中,搅拌和超声处理后,得到导电浆料。

46.实施例18本实施例提供一种导电浆料,其成分由石墨烯、碳纳米管、超微气泡和dmf组成。其中超微气泡中气体的类型为氦气。其制备方法包括步骤1)和步骤2):步骤1)将氦气与dmf通过气液分散方法形成气液混合流体;步骤2)将一定质量的石墨烯、碳纳米管按照1:10的比例加入步骤1)得到的一定量的气液混合流体中,搅拌和超声处理后,得到导电浆料。

47.实施例19本实施例提供一种导电浆料,其成分由石墨烯、碳纳米管、超微气泡和mek组成。其中超微气泡中气体的类型为氩气。其制备方法包括步骤1)和步骤2):步骤1)将氩气与mek通过气液分散方法形成气液混合流体;步骤2)将一定质量的石墨烯、碳纳米管按照1:1的比例加入步骤1)得到的1l的气液混合流体中,搅拌和超声处理后,得到导电浆料。

48.实施例20本实施例提供一种导电浆料,其成分由石墨烯、碳纳米管、超微气泡和甲苯组成。其中超微气泡中气体的类型为氩气。其制备方法包括步骤1)和步骤2):步骤1)将氩气与mek通过气液分散方法形成气液混合流体;步骤2)将一定质量的石墨烯、碳纳米管按照1:0.5的比例加入步骤1)得到的1l的气液混合流体中,搅拌和超声处理后,得到导电浆料。

49.为了说明本发明导电浆料的制备方法,实施例2至20中,仅以1l的气液混合流体的量来做说明,在实际生产配置过程中,导电浆料的质量浓度可以根据需求配置,选择任意量气液混合流体,得到导电浆料的质量浓度为0.5~8wt.%。当导电浆料的用途为电池电极材

料的制备时,优选地,配置的浓度为3~5wt.%。在这个浓度下,导电浆料表现最佳的粘度性能(粘度范围在2000mpa

·

s~3000mpa

·

s,测试采用旋转粘度计4号转子,扭矩为:40~60n

·

m),当导电浆料中的导电剂为石墨烯和碳纳米管复合导电材料时,石墨烯与碳纳米管的质量比在1:10至1:0.1之间,当导电浆料的用途为电池电极材料的制备时,优选地,石墨烯与碳纳米管的质量比在1:2至1:0.5之间。

50.石墨烯属于典型的二维材料,而碳纳米管属于典型的一维材料,当石墨烯与碳纳米管混合物作为导电剂的有益效果在于,能够形成“面-线-点”式的导电网络,相比较于单一成分导电剂的导电浆料,在导电剂质量含量相同的条件下,复合成分导电剂的导电浆料具有更优导电性能,从而能够提升材料的导电性;在相同的导电性能的条件下,导电浆料中复合成分导电剂的质量含量更低,能够更加节省成本。

51.本发明所述的微细气泡根据微细气泡国际标准iso 20480-1:2017中依据气泡粒径对气泡的类型做了定义,如图2所示,气泡粒径小于100μm的为微细气泡(fine bubble),气泡的粒径在1到100μm之间的为微米气泡(micro bubble),气泡的粒径小于1μm的为超微气泡(ultrafine bubble)。本发明中所述微细气泡的概念与该标准一致,指的是气泡粒径小于100μm的气泡。在本发明中利用了微细气泡直径越小,在水中的存在的时间越长也越稳定的特性。更优选地,本发明导电浆料中的微细气泡为粒径小于1μm的为超微气泡。对于气泡粒径大小和浓度的测试可以采用马尔文nanosight ns500或者izon qnano纳米粒度分析设备进行测试。本发明中的微细气泡或超微气泡的粒径值是指d50的粒径值(d50为颗粒累积分布为50%的粒径,也叫中位径或中值粒径)。

52.目前液体中微细气泡生成技术已经愈发成熟,本发明中所述气液分散方法,根据微细气泡的产生原理,主要包括以下几种:(1)加压溶气释气法:通过加压使气体强制溶解于液体中,形成过饱和状态,然后减压气体重新释放出来,产生大量微气泡,气泡的大小和强度取决于释放空气时的各种条件和水的表面张力。

53.(2)气浮泵产气法:直接采取叶轮组件直接散气产生微气泡,或结合压力溶气与叶轮散气,同时实现气液混合、增压溶气、减压释气三个过程在一个泵内完成,提高了气泡发生效率。

54.(3)高速旋切法:气液两相进入装置空心部旋转,比重差异使气体在中心轴形成负压气体轴,负压气体轴的气体通过外部液体和内部高速旋转液体之间缝隙时被切断变为微细气泡,可快速产生大量微细气泡,气泡浓度均匀性方面较好。

55.(3)射流曝气法:主要通过射流曝气器生成微细气泡。射流曝气器的喷嘴直径小,流速度大,液体流在进入气室后可形成局部真空。此时,气体可通过吸气管进入气室,与液体混合。通过混合管和扩散管后,在液体中形成微细气泡。

56.(4)微多孔分散气体法:利用某些介质,比如冶金粉末、陶瓷或塑料再掺以适当的黏合剂,在高温下烧结而成的微多孔结构,将压缩气体通过微孔介质时,利用微孔将气体切割成细小气泡,该方式相对简单,微孔介质孔径越小,分布越窄,形成气泡粒径越小越集中。

57.(5)超声波空化法:通过超声波空化作用使液体产生负压,将原本溶于液体中的气体以微细气泡的形态释放,还可实现对气泡破灭的控制,其在气泡精密控制的应用方面显示出了较好的前景。

58.(6)机械剪切法:一般通过泵将气体卷入涡流水流,然后使涡流崩溃来压碎气泡,再通过出口喷嘴以微细气泡形式放出。

59.(7)电解法:主要原理是利用电极电解水的方式,在正负极板上生成微纳米气泡。运用此方法所生成的微细气泡,其直径通常在20~60μm,尺寸的可控性较好,但相应的有能耗较大、气泡产量较少等缺点。

60.利用现有技术的微细气泡发生设备能够得到粒径范围在10nm至100μm,微细气泡的粒径浓度在106至109个/ml的含有微细气泡的气液混合流体。在本发明中微细气泡的浓度越高且粒径越小,石墨烯和/或碳纳米管在导电浆料中获得分散效果越好。而且通过具体实施后发现,当微细气泡的粒径小于100nm时,得到的气液混合流体中气泡粒径的大小会随着放置时间的延长而变化,逐渐稳定在100nm~300nm的范围。因此,本实施例给出一个气液混合流体的较佳条件,即微细气泡的粒径为100nm~300nm,微细气泡的浓度量级为108~109个/ml的量级。

61.实施例21本实施例提供一种气浮泵产气法制备气液混合流体的方法,其中以液体为水,气相为空气为例,来说明该气液分散方法。制备装置如图3所示,包括溶气泵1、气液混合罐2、容器3、释放器4等。进水管路9与进气管路13分别连接溶气泵1的进水口和进气口,溶气泵1的出水口与气液混合罐2通过连接管路11连接,气液混合罐2的出水管路12末端连接释气器4,释气器4放置于容器3的内部,在制水过程中没于水面以下,出水管路12上还连接着压力表8与压力阀门7。进水管路10一端与进水管路9连通上,连通点的位置在阀门5与溶气泵1的进水口之间。进水管路10的另一端在容器3内部,且在制水过程中也没于水面以下。

62.采用去离子水为水源,空气为气源。制取微细气泡水时,关闭气路阀门6,打开阀门5和压力阀门7,开启溶气泵1,去离子水经过进水管道9进入溶气泵1中,空气通过气路管道13进入溶气泵1中。空气与去离子水在溶气泵中充分混合形成气液混合流体经过连接管路11进入气液混合罐2中,再经过出水管路12后通过释放器4喷如容器3内。当容器3中的水面上升将释放器4和进水管路10在容器3内的进口端没于水面以下后,关闭阀门5,容器3内的水通过进水管路10进入溶气泵1中,容器3内的气液混合水进行循环溶气释气过程。容器3中的水量为40l,循环溶气释气10min,即得到空气为气源的微细气泡水。

63.在本实施例中,当气体管路13连接氮气气源,其他操作方法不变的情况下,可以制得微细氮气气泡水。类似地,改变气体管路13连接的气源类型,比如氧气、氮气、氩气、氦气、二氧化碳、臭氧、氢气等。可以分别制得含有不同气源类型的微细气泡水。这些气泡水同样可以用于本发明导电浆料的制备。同样的原理,将液体类型替换为nmp、mek、dmf、乙醇、甲苯或ipa等,能够得到含有微细气泡气液混合流体。

64.采用本实施例气浮泵产气法能够制备得到粒径范围在10nm至10μm,浓度范围在106至109个/ml量级的微细气泡。

65.需要说明的是,本实施例仅提供了一种气液分散的方法,利用其他方法得到的含有微细气泡的气液混合流体均可以用于本发明所述的导电浆料的制备。

66.实施例22本实施例提供一种本发明导电浆料在锂离子电池正极极片的制备的应用。选用的导电浆料的成分由石墨烯、碳纳米管、超微气泡和nmp组成,其中,石墨烯与碳纳米管混合物

的质量含量为4wt.%,且碳纳米管与石墨烯的质量比为1:1,微细气泡中的气体类型为氩气。本实施例中石墨烯与碳纳米管作为导电剂。

67.本实施例以正极材料为钴酸锂(licoo2)为例说明本发明导电浆料在锂离子电池正极极片的制备中的应用。按照质量比将950份正极材料licoo2、375份导电浆料和35份粘结剂聚偏氟乙烯pvdf混合均匀,制成正极浆料。将正极浆料涂覆于20μm厚的铝箔上,控制正极双面密度为0.037g/cm2,然后再120℃下真空干燥12h后,在放置于辊压机上进行辊压,控制正极极片的厚度在0.13mm~0.14mm之间。再根据设计尺寸剪裁后,即得到锂离子电池正极极片。

68.将得到的正极极片与相应的负极极片配对,中间用隔膜隔开,在电池内部灌入电解液。就得到了锂离子电池。

69.其中锂离子电池正极材料还可以替换为其他锂离子电池可用的正极材料,包括但不限于:橄榄石结构的limpo4(m=co、ni、mn、fe等)、尖晶石结构的limn2o4、层状结构的limo2(m=co、ni、mn等)、三元正极材料(lini

1-x-y

co

x

mnyo2)等化合物、单质硫等。

70.实施例23本实施例提供一种本发明导电浆料在锂离子电池负极极片的制备中的应用。选用的导电浆料的成分由石墨烯、碳纳米管、炭黑、超微气泡和水组成,其中,石墨烯、碳纳米管与炭黑作为导电剂,导电剂的质量含量为5wt.%,且石墨烯、碳纳米管与炭黑的质量比为1:0.5:0.5,微细气泡中的气体类型为氩气。

71.本实施例以负极材料石墨为例,说明本发明导电浆料在锂离子电池负极极片的制备的应用。按照质量比将950份石墨、200份导电浆料、15份羧甲基纤维素钠和25份丁苯橡胶混合,以去离子水为液体调节制成负极浆料。在将负极浆料涂覆于9μm的铜箔上,再真空120℃烘干8h后,在放置于辊压机上进行辊压,再根据设计尺寸剪裁后,即得到锂离子电池负极极极片。

72.将得到的负极极片与相应的正极极片配对,中间用隔膜隔开,在电池内部灌入电解液。就得到了锂离子电池。

73.其中锂离子电池负极极材料还可以替换为其他锂离子电池可用的负极极材料,包括但不限于:碳材料、过渡金属氧化物材料(如fe3o4、co3o4等)、过渡金属硫化物(mos2、fes等)、锡基氧化物(如sno、sno2等)、硅材料和合金材料等。

74.实施例24本实施例提供一种本发明导电浆料用于铅酸电池负极铅膏制备的应用。其中导电浆料的成分由石墨烯、超微气泡和水组成,其中石墨烯的质量浓度为4wt.%,气泡中的气体为空气,石墨烯为市售液相剥离法制备得到的成品。

75.将铅粉、纤维、乙炔黑、硫酸钡、硫酸按照质量比为100:0.1:0.5:0.8:9的配比混合均匀,再加入本发明方法制备得到的导电浆料得到铅膏,控制石墨烯在铅膏中的质量含量分别为0.05%、0.1%、0.2%、0.5%、1%。再加入一定量的去离子水,使铅膏的视密度控制在4.0

±

0.5g/cm3。

76.将以上得到的铅膏涂覆至负极板栅上,进行固化得到生的负极,然后以商用生的正极,玻璃纤维棉为隔膜,组装成不同规格的铅酸电池,灌入密度为1.325g/cm3的硫酸水溶液为电解质,对电池进行内化成即得到含有石墨烯的铅酸电池。

77.使用本发明导电浆料能够带来的有益效果在于,导电浆料中含有大量的微细气泡,通过石墨烯及碳纳米管的高比表面积吸附作用,这些微细气泡会自发吸附在石墨烯片和碳纳米管的周围,能够使得石墨烯和碳纳米管在导电浆料中能够均匀稳定分散。达到不使用或者极少量使用分散剂或添加剂的效果。稳定分散的导电浆料非常易于保存,放置数月不产生沉淀,避免了现有导电浆料,需要使用前进行分散处理后才能使用的问题,能够直接用于电池的电极制备,而且微细气泡在电极制备的干燥过程自发消失,其中不引入任何杂质,从而能够更好的发挥石墨烯和碳纳米管的高导电性的特点,显著提升电池的电性能。

78.微细气泡中的气体类型从容易获取及成本方面考虑,优选空气。但对于有机系的电池电极的制备,为了避免在电极中引入氧气成分导致氧化产生,气体的类型选择氮气、氩气或氦气,优选氩气。

79.实施例22至24给出了本发明导电浆料在电池中电极制备中的用途,实际应用中本发明导电浆料作为一种导电液体产品还能够应用于其他领域,比如塑料、橡胶合成中添加剂用于材料的改性等领域。

80.以上所述仅为说明本发明的较佳实施例,并非用以限定本发明的专利范围,其他运用本发明的思路作出的等效变化,均应属于本发明的专利范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。