1.本发明涉及管件除锈技术领域,具体为一种三通管组件滚砂装置及其操作方法。

背景技术:

2.三通管组件、弯管等管道在我国的石油、化工、给排水、电站、造纸、皮革、通风及抽拔腐蚀性气体烟囱等技术领域应用非常广泛,但钢管、铸铁管均为电的良导体,在储存、使用过程中,会因化学、电化学的作用产生局部电池反应,表面极易生锈,对输送介质往往会产生污染,因而,常需对其表面进行特殊防锈、除锈处理。

3.三通管组件滚砂装置是通过抛丸的方式对固定在设备内的管件进行除锈,这种方式存在管件不易固定,具有除锈死角的问题,为针对这一问题,提出了三通管组件滚砂装置,该装置是在滚砂筒上开设进料口,将钢丸与待除锈三通管组件通过进料口投入多边形滚砂筒中,利用机械设备的高速运转使钢丸与待除锈管件在受离心力抛出过程中发生摩擦,对三通管组件进行除锈的方式。但该滚砂装置取料时需要人工深入滚砂筒内进行取料,存在不易取料的问题,同时存在一定的取料风险,而由于钢丸与三通管组件混合在一起,进一步增加了取件难度。

4.因此我们提出了一种三通管组件滚砂装置及其操作方法来解决上述问题。

技术实现要素:

5.(一)解决的技术问题针对现有技术的不足,本发明提供了一种三通管组件滚砂装置及其操作方法,解决了现有的三通管组件滚砂装置在滚砂筒上开设进料口取料时需要人工深入滚砂筒内进行取料,存在不易取料的问题,同时存在一定的取料风险,而由于钢丸与三通管组件混合在一起,进一步增加了取件难度,所提出的问题。

6.(二)技术方案本发明为了实现上述目的具体采用以下技术方案:一种三通管组件滚砂装置,所述三通管组件滚砂装置包括:滚砂筒,由前筒和后筒卡接组成,且整体呈六边形结构,所述前筒上设有进料口,在进料口上锁扣有盖板;滚砂驱动装置,共设置两个,两个滚砂驱动装置分别驱动前筒和后筒并使两者同步转动,使存放于滚砂筒内的钢丸与待除锈三通管组件在受离心力抛出过程中碰撞打击,对三通管组件进行除锈;分离倾倒下料装置,共设置有两个,两个分离倾倒下料装置用于驱动前筒和后筒对接或分离,还用于驱动前筒和后筒侧倾进行充分下料;滤砂机构,设置于滚砂筒的正下方位置,用于将钢丸与待除锈三通管组件分离;集砂机构,设置于滤砂机构的正下方位置,用于集中收集经滤砂机构滤下的钢丸。

7.进一步地,所述前筒的开口端上设有第一环座,所述第一环座上周向相错设有第

一卡块和第一卡槽,所述后筒的开口端上设有第二环座,所述第二环座上周向相错设有第二卡块和第二卡槽,所述第一卡块与第二卡槽卡接配合,所述第二卡块与第一卡槽卡接配合。

8.进一步地,所述滚砂驱动装置包括机架、驱动电机和支撑台,所述驱动电机安装于机架上,所述支撑台通过轴承支撑前筒或后筒的筒中轴连接端,所述驱动电机的输出轴通过联轴器与前筒或后筒的筒中轴连接端联接。

9.进一步地,所述分离倾倒下料装置包括底板,所述底板上设有两条平行设置的滑槽,两条滑槽上分别滑动配合有两个滑块,各滑块上均连接有支撑柱,两条滑槽上处于前端的滑块之间连接有固定板,所述底板上对应两条滑槽之间设有分离气缸,所述分离气缸的活塞杆端部与固定板连接,所述支撑柱的顶部连接有支撑板,所述支撑板靠近前筒和后筒对接端的一端铰接有活动板,所述支撑板上转动连接有侧倾气缸,所述侧倾气缸的活塞杆端部与活动板转动连接,所述滚砂驱动装置设置于活动板顶部。

10.进一步地,所述滤砂机构包括过滤网,所述过滤网呈勺形结构设置,所述过滤网的侧端底部设有振动电机。

11.进一步地,所述集砂机构包括集砂斗,所述集砂斗的底部设有出料口,所述出料口上设有排料阀门。

12.本发明还提供了一种三通管组件滚砂装置的操作方法,包括以下操作步骤:s1、打开盖板,将所需粒度的钢丸与待除锈三通管组件从进料口投入滚砂筒内,锁紧盖板;s2、启动两个滚砂驱动装置中的驱动电机,驱动前筒和后筒并使两者同步转动,使存放于滚砂筒内的钢丸与待除锈三通管组件在受离心力抛出过程中碰撞打击,去除三通管组件表面锈蚀;s3、在完成三通管组件去锈后,启动两个分离倾倒下料装置中的分离气缸,通过分离气缸向前推动固定板,支撑柱受推力通过滑块沿滑槽滑动,带动支撑板、活动板及活动板上的滚砂驱动装置整体后退,进而使前筒和后筒做相对分离的直线运动,此时,部分存放于滚砂筒内的钢丸与三通管组件从前筒和后筒内腔掉落至滤砂机构的勺形过滤网上,前筒和后筒分离后,启动两个侧倾气缸,通过侧倾气缸的活塞杆推动活动板绕铰接端转动一定角度,使相应的前筒和后筒后端翘起,在侧倾状态下将前筒和后筒内剩余钢丸与三通管组件完全倾倒至勺形过滤网上;s4、启动振动电机,通过振动电机使过滤网产生振动,将钢丸过滤到集砂机构的集砂斗内,实现钢丸与三通管组件分离,由集砂斗对钢丸进行集中收集再利用。

13.(三)有益效果与现有技术相比,本发明提供了一种三通管组件滚砂装置及其操作方法,具备以下有益效果:本发明,通过将固定式滚砂筒结构设计成由前筒和后筒组合结构,配合滚砂驱动装置、分离倾倒下料装置、滤砂机构和集砂机构的使用,使钢丸与待除锈三通管组件在受离心力抛出过程中碰撞打击,满足三通管组件除锈蚀要求的同时,能够实现三通管组件的自动下料、钢丸与三通管组件的自动分离以及钢丸的集中收集,解决了人工深入滚砂筒取料方式造成的取料困难以及取料风险问题。

附图说明

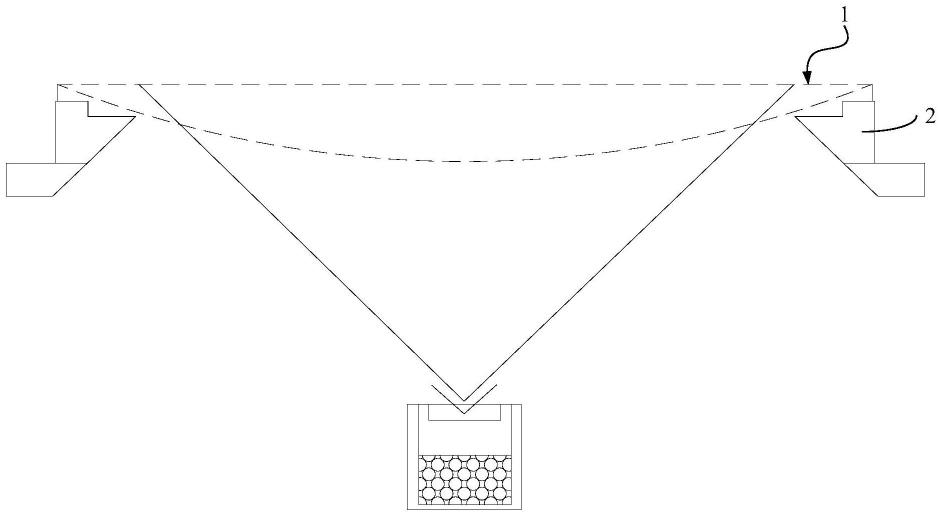

14.图1为本发明的整体结构示意图;图2为本发明中分离倾倒下料装置的结构示意图;图3为本发明中滤砂机构的结构示意图;图4为本发明中集砂机构的结构示意图。

15.图中:1、滚砂筒;101、前筒;102、后筒;2、滚砂驱动装置;201、驱动电机;202、支撑台;3、分离倾倒下料装置;301、底板;302、滑槽;303、滑块;304、支撑柱;305、固定板;306、分离气缸;307、支撑板;308、活动板;309、侧倾气缸;4、滤砂机构;401、过滤网;402、振动电机;5、集砂机构;501、集砂斗;5011、出料口;502、排料阀门;6、盖板。

具体实施方式

16.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例

17.如图1-4所示,本发明一个实施例提出的一种三通管组件滚砂装置,三通管组件滚砂装置包括:滚砂筒1,由前筒101和后筒102卡接组成,且整体呈六边形结构,前筒101上设有进料口,在进料口上锁扣有盖板6;盖板6可采用现有技术的锁紧装置进行锁紧,该锁紧装置只需满足盖板6锁扣强度及稳定性即可;滚砂驱动装置2,共设置两个,两个滚砂驱动装置2分别驱动前筒101和后筒102并使两者同步转动,使存放于滚砂筒1内的钢丸与待除锈三通管组件在受离心力抛出过程中碰撞打击,对三通管组件进行除锈;分离倾倒下料装置3,共设置有两个,两个分离倾倒下料装置3用于驱动前筒101和后筒102对接或分离,还用于驱动前筒101和后筒102侧倾进行充分下料;滤砂机构4,设置于滚砂筒1的正下方位置,用于将钢丸与待除锈三通管组件分离;集砂机构5,设置于滤砂机构4的正下方位置,用于集中收集经滤砂机构4滤下的钢丸。

18.在上述实施例中,滚砂筒1通过滚砂驱动装置2驱动进行高速转动,使滚砂筒1内的钢丸与待除锈三通管组件在受离心力抛出过程中碰撞打击,达到去锈蚀的目的;由前筒101和后筒102卡接组成滚砂筒1,配合分离倾倒下料装置3的设置,在保证前筒101和后筒102稳定对接的同时,能够在三通管组件完成去锈蚀后,分离前筒101和后筒102,并使前筒101和后筒102侧倾,达到自动下料的目的,解决了现有的滚砂筒下料困难的缺陷;通过在滚砂筒1下方设置滤砂机构4,能够对钢丸与待除锈三通管组件进行快速分离,分离出的三通管组件滞留在滤板上,便于产品收取;通过在滤砂机构4设置集砂机构5,能够对钢丸进行集中收集,便于下次再利用。

19.如图1所示,在一些实施例中,前筒101的开口端上设有第一环座,第一环座上周向

相错设有第一卡块和第一卡槽,后筒102的开口端上设有第二环座,第二环座上周向相错设有第二卡块和第二卡槽,第一卡块与第二卡槽卡接配合,第二卡块与第一卡槽卡接配合;前筒101与后筒102之间通过第一卡块与第二卡槽卡接配合、第二卡块与第一卡槽卡接配合,实现两者间的稳固连接,保证驱动滚砂筒1在高速转动状态下的稳定性。

20.如图1所示,在一些实施例中,滚砂驱动装置2包括机架、驱动电机201和支撑台202,驱动电机201安装于机架上,支撑台202通过轴承支撑前筒101或后筒102的筒中轴连接端,驱动电机201的输出轴通过联轴器与前筒101或后筒102的筒中轴连接端联接。

21.如图2所示,在一些实施例中,分离倾倒下料装置3包括底板301,底板301上设有两条平行设置的滑槽302,两条滑槽302上分别滑动配合有两个滑块303,各滑块303上均连接有支撑柱304,两条滑槽302上处于前端的滑块303之间连接有固定板305,底板301上对应两条滑槽302之间设有分离气缸306,分离气缸306的活塞杆端部与固定板305连接,支撑柱304的顶部连接有支撑板307,支撑板307靠近前筒101和后筒102对接端的一端铰接有活动板308,支撑板307上转动连接有侧倾气缸309,侧倾气缸309的活塞杆端部与活动板308转动连接,滚砂驱动装置2设置于活动板308顶部;工作时,在完成三通管组件去锈后,启动两个分离倾倒下料装置3中的分离气缸306,通过分离气缸306向前推动固定板305,支撑柱304受推力通过滑块303沿滑槽302滑动,带动支撑板307、活动板308及活动板308上的滚砂驱动装置2整体后退,进而使前筒101和后筒102做相对分离的直线运动,前筒101和后筒102分离过程中完成部分下料,前筒101和后筒102分离后,启动两个侧倾气缸309,通过侧倾气缸309的活塞杆推动活动板308绕铰接端转动一定角度,使相应的前筒101和后筒102后端翘起,在侧倾状态下实现完全下料。

22.在上述实施例中,为保证侧倾气缸309能够顺利将活动板308撑起,侧倾气缸309活塞杆与活动板308连接端位置高度理应高于活动板308与支撑板307铰接端的高度。

23.如图3所示,在一些实施例中,滤砂机构4包括过滤网401,过滤网401呈勺形结构设置,过滤网401的侧端底部设有振动电机402;工作时,通过振动电机402使过滤网401产生振动,将钢丸滤除,而较大尺寸的三通管组件滞留在过滤网401上,实现钢丸与待除锈三通管组件的快速分离。

24.如图4所示,在一些实施例中,集砂机构5包括集砂斗501,集砂斗501的底部设有出料口5011,出料口5011上设有排料阀门502;集砂斗501的设置是用于对钢丸进行集中收集再利用,排料阀门502的设置能够起到排料控制作用。

25.本发明还提供了一种三通管组件滚砂装置的操作方法,包括以下操作步骤:s1、打开盖板6,将所需粒度的钢丸与待除锈三通管组件从进料口投入滚砂筒1内,锁紧盖板6;s2、启动两个滚砂驱动装置2中的驱动电机201,驱动前筒101和后筒102并使两者同步转动,使存放于滚砂筒1内的钢丸与待除锈三通管组件在受离心力抛出过程中碰撞打击,去除三通管组件表面锈蚀;s3、在完成三通管组件去锈后,启动两个分离倾倒下料装置3中的分离气缸306,通过分离气缸306向前推动固定板305,支撑柱304受推力通过滑块303沿滑槽302滑动,带动支撑板307、活动板308及活动板308上的滚砂驱动装置2整体后退,进而使前筒101和后筒102做相对分离的直线运动,此时,部分存放于滚砂筒1内的钢丸与三通管组件从前筒101和后

筒102内腔掉落至滤砂机构4的勺形过滤网401上,前筒101和后筒102分离后,启动两个侧倾气缸309,通过侧倾气缸309的活塞杆推动活动板308绕铰接端转动一定角度,使相应的前筒101和后筒102后端翘起,在侧倾状态下将前筒101和后筒102内剩余钢丸与三通管组件完全倾倒至勺形过滤网401上;s4、启动振动电机402,通过振动电机402使过滤网401产生振动,将钢丸过滤到集砂机构5的集砂斗501内,实现钢丸与三通管组件分离,由集砂斗501对钢丸进行集中收集再利用。

26.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。