1.本实用新型涉及化学反应装置领域,特别涉及一种基于正渗透的化学反应器。

背景技术:

2.现有的用于水处理的反应器,例如mbr膜生物反应器一般指将选择渗透膜与生物过程结合的废水处理过程。mbr法的缺点是高昂的微生物培养成本,安装和运行维护成本包括清洁和污泥的控制,以及膜的更换。目前应用于mbr法的膜分离过程仅限于微滤和超滤,其他过程,其中膜用于支持生物质并促进气体转移到生物膜或通过跨膜渗透压/蒸汽压差提取离子或水,尚未达到商业开发阶段。

3.目前,公开号为cn109292917a的中国专利公开了是一种用于废水处理的正渗透膜反应器,包括原水放置罐,原水放置罐上端设置有进水口,原水放置罐外部一侧设置有原水处理箱,原水处理箱上端一侧与原水放置罐之间固定安装有第一导水管,且第一导水管中部固定安装有水泵,原水处理箱下端一侧与原水放置罐之间固定安装有出液单向阀,原水处理箱上端固定安装有交流伺服电机,交流伺服电机下端的输出轴固定连接有主动转轴,且主动转轴贯穿原水处理箱并延伸至原水处理箱内。该正渗透膜反应器利用一个电机便能够实现从原水处理到原水净化,高效且安全,节省能源,同时正渗透膜采用多层膜处理,渗透效率高。

4.这种正渗透膜反应器虽然渗透效率较高,但是其仅可以用于水处理或浓缩液体,而化工厂在生产过程中,经常需要生产多种产品,该正渗透膜反应器泛用性不足。

技术实现要素:

5.本实用新型的目的是提供一种基于正渗透的化学反应器,其具有泛用性广,可用于多种化学反应的优点。

6.本实用新型的上述技术目的是通过以下技术方案得以实现的:

7.一种基于正渗透的化学反应器,包括原料罐、反应循环罐、超滤罐、正渗透罐和成品罐,所述原料罐通向反应循环罐,所述正渗透罐连接有再生罐,所述再生罐用于再生提取液,将正渗透罐内的提取液进行补充,所述正渗透罐分别通向成品罐和反应循环罐;

8.所述反应循环罐包括第一添加口、第二添加口、上加料口和出料口,所述第一添加口与原料罐连通,所述上加料口用于添加非流体原料,所述出料口连通有第一三通阀,所述第一三通阀分别连接有第一输送管和第二输送管,所述第一输送管通向超滤罐,所述第二输送管通向正渗透罐,所述渗透出口连接有第二三通阀,所述第二三通阀分别连接有第三输送管和第四输送管,所述第三输送管通向成品罐,所述第四输送管通向反应循环罐上的第二添加口,所述超滤罐通向正渗透罐。

9.进一步设置:所述化学反应器包括第一状态和第二状态,当化学反应器为第一状态时,所述第一三通阀连通出料口和第一输送管,所述第二三通阀连通渗透出口和成品罐;当化学反应器为第二状态时,所述第一三通阀连通出料口和第二输送管,所述第二三通阀

连通渗透出口和反应循环罐,所述再生罐连通成品罐。

10.通过采用上述技术方案,本实用新型化学反应器根据使用需求可以调节第一状态和第二状态,第一状态可用于浓缩工艺,利用超滤及正渗透结合的方式,提高浓缩效率,减少浓缩过程的消耗;第二状态可用于部分分解反应,通过正渗透罐将生成物吸收至提取液,通过再生罐提取生成物,通过同一设备适用多种反应需求,泛用性广,降低企业设备成本及减少厂房空间占用。

11.进一步设置:所述超滤罐包括若干超滤膜,所述超滤膜包括超滤进口、过滤水出口和超滤出口,所述第一输送管上连接有第一多通管,所述第一多通管的出水口分别与超滤进口连通,所述超滤进口与第一多通管之间连接有封闭阀,所述超滤罐包括吸收腔和出液腔,所述过滤水出口通向吸收腔,所述出液腔通向正渗透罐,所述超滤出口通向出液腔,所述超滤罐内设置有水平的超滤安装板,所述吸收腔和出液腔分别位于超滤安装板的两侧,所述超滤安装板上开设有阶梯结构的安装孔,所述安装孔包括插接段和密封段,所述插接段用于连接超滤膜,所述安装孔内滑动连接有工字型的密封塞,所述密封塞包括与超滤膜抵触的上滤板和用于封堵密封段的下塞板,所述插接段和密封段之间形成抵触台,所述上滤板与抵触台之间设置有弹性件,所述超滤膜插入安装孔后下塞板顶出安装孔,所述上滤板上开有供超滤出口排出液体通过的孔。

12.通过采用上述技术方案,采用多个超滤膜同时连接,根据需求可以选用,适用性广,并且在需要连续生产的环境中,超滤膜需要更换时,可以通过启闭封闭阀停用部分超滤膜,从而进行更换;更换时,超滤膜从上方拔出,拔出过程中,密封塞在弹性件的作用下上升,对安装孔进行封堵,然后将新的超滤膜从上方插入,使密封塞被顶出,该安装口再次连通,将超滤膜固定即可,安装仅需在上方操作,无需进入超滤罐内,更换方便。

13.进一步设置:所述正渗透罐包括罐体、料液进口、料液出口、和若干管式的正渗透膜,所述料液进口位于罐体的一端,所述料液出口位于罐体远离料液进口的一端,所述正渗透膜平行设置于罐体内,所述罐体内设置有若干垂直于正渗透膜的隔板,所述隔板分别间隔安装于罐体内的两侧,在罐体内形成迷宫水路,所述隔板上开设有供正渗透膜穿过的隔孔,所述正渗透罐的一侧设置有提取液回流箱,所述提取液回流箱远离正渗透罐的一侧开设有更换门,所述正渗透罐开设有通向提取液回流箱的安装沉孔,更换门打开时安装沉孔露出,所述安装沉孔处法兰连接正渗透管,所述正渗透罐远离提取液回流箱的一侧安装有提取液排出箱,所述再生罐分别与提取液回流箱和提取液排出箱连通。

14.通过采用上述技术方案,隔板在正渗透罐内形成了迷宫水路,提高了液体在正渗透罐内的流速,从而减少正渗透膜的挂膜现象,提高正渗透效率;正渗透膜采用管式结构,表面积大,交换面积大,渗透效率高;正渗透膜内提取液与外侧液体流向相互垂直,减少了正渗透膜处的挂膜现象,减少膜污染,从而提高正渗透膜使用寿命;在正渗透膜需要更换时,将提取液全部排至再生罐内后,打开更换门,对正渗透膜进行拆除更换操作即可,拆装方便,更换效率较高。

15.进一步设置:所述料液进口处连接有进料收集瓶,所述进料收集瓶与料液进口之间设置有第一检测阀,所述料液出口处连接有出料收集瓶,所述出料收集瓶与料液出口之间设置有第二检测阀,所述进料收集瓶与出料收集瓶容积相同,正渗透罐上还连接有第一检测筒,所述第一检测筒内竖直设置有半渗透膜,所述第一检测筒内通过半渗透膜分隔成

第一检测腔和第二检测腔,所述第一检测腔与进料收集瓶连通,所述进料收集瓶与第一检测腔之间设置有第三检测阀,所述第二检测腔与出料收集瓶连通,所述出料收集瓶与第二检测腔之间设置有第四检测阀,

16.所述第一检测腔内设置有第一浮标,所述第二检测腔内设置有第二浮标,所述检测筒的下端设置有第一高度检测器,所述第一高度检测器用于检测第一浮标和第二浮标的高度,所述第一检测筒下端设置有用于将检测筒内液体排出的第一排出电磁阀。

17.通过采用上述技术方案,出料收集瓶与进料收集瓶分别收集了正渗透罐的进入液和排出液,进入液和排出液具有浓度差,通过第一检测筒的半渗透膜分隔,第一浮标与第二浮标形成高度差,从而可以根据高度差来评价正渗透效率,若高度差过低,需要分析是否为正渗透膜寿命不足,从而进行更换。

18.进一步设置:所述正渗透罐上还连接有第二检测筒和成品容纳瓶,所述成品容纳瓶上连接有成品收集瓶,所述第二检测筒包括成品腔和产品腔,所述产品腔与出料收集瓶连通,所述成品腔与成品容纳瓶连接,所述第二检测筒上连接有第二高度检测器,用于检测成品腔与产品腔内液面高度,所述第二检测筒下端设置有用于将检测筒内液体排出的第二排出电磁阀。

19.通过采用上述技术方案,通过第二检测筒可以得知反应产生的产品与希望得到的产品之间的浓度比,当存在超出误差范围的高度差时,及时调整工艺,保证产品质量。

20.进一步设置:所述化学反应器包括控制系统,所述控制系统包括控制中心,所述控制中心与第一三通阀、第二三通阀、封闭阀、第一高度检测器、第二高度检测器、第一检测阀、第二检测阀、第三检测阀、第四检测阀、第一排出电磁阀、第二排出电磁阀电连接,所述控制中心控制第一三通阀、第二三通阀、封闭阀、第一高度检测器、第二高度检测器、第一检测阀、第二检测阀、第三检测阀、第四检测阀、第一排出电磁阀、第二排出电磁阀的启闭。

21.进一步设置:所述控制系统包括报警模块和监测模块,所述监测模块用于监测化学反应器内各检测仪表的数值情况,所述报警模块包括将第一高度检测器和第二高度检测器的检测结果与设定值进行比对的功能,所述报警模块用于提示使用人员化学反应器存在异常。

22.通过采用上述技术方案,通过控制系统可以对化学反应器进行控制及监测,减少工作人员直接与化学品接触的概率,有利于工作人员的健康,并且根据监测情况,工作人员可以及时了解产品质量,正渗透效率等传统工艺无法及时得到的数据,并且报警模块能及时提供报警,及时发现问题进行排除,避免浪费。

23.进一步设置:所述正渗透罐包括正渗透膜,所述正渗透膜采用耐溶剂性膜材料,所述耐溶剂性膜材料的制备方法包括如下步骤:

24.步骤一:取pp膜,取有机溶剂浸润pp膜30min;

25.步骤二:取清水清洗并浸泡pp膜10min,取水溶性高分子聚合物溶液,将pp膜浸泡在水溶性高分子聚合物溶液中30-60min;

26.步骤三:将pp膜捞出,并将pp膜浸泡于交联剂溶液中5-10min;

27.步骤四:将pp膜捞出沥干表面的液体,并在表面添加mpd水相溶液,10-20min后,除去pp膜表面残留的溶液;

28.步骤五:在表面添加tmc有机相溶液,5-10min后,用清水洗去pp膜表面残留的溶

液,干燥得到耐溶剂性膜材料。

29.进一步设置:所述耐溶剂性膜材料制备过程中,所述步骤一中的有机溶剂为乙醇、异丙醇以及丙酮中的一种或多种;所述步骤二中的水溶性高分子聚合物溶液为聚乙烯醇溶液、聚乙二醇溶液、聚氧化乙烯溶液以及聚乙烯吡咯烷酮溶液中的一种;所述步骤二中的水溶性高分子聚合物溶液为聚乙烯醇溶液,所述聚乙烯醇溶液的浓度为0.5~5%;所述步骤三中的交联剂溶液为柠檬酸溶液,所述柠檬酸的浓度为1~2%。

30.综上所述,本实用新型具有以下有益效果:

31.本实用新型化学反应器根据使用需求可以调节第一状态和第二状态,第一状态可用于浓缩工艺,利用超滤及正渗透结合的方式,提高浓缩效率,减少浓缩过程的消耗;第二状态可用于部分分解反应,通过正渗透罐将生成物吸收至提取液,通过再生罐提取生成物,通过同一设备适用多种反应需求,泛用性广,降低企业设备成本及减少厂房空间占用。

32.本实用新型的化学反应器超滤膜与拆装结构简单,且可不停机更换,更换效率高,操作简便,适用性广;正渗透罐内渗透效率高,正渗透膜工作环境较好,膜污染较小,使用寿命长,并且正渗透罐处还设置有第一检测筒对正渗透罐的渗透效率进行检测,在渗透效率过低时,及时发现并通过侧面进行便捷拆装,无需打开正渗透罐,操作方便。

附图说明

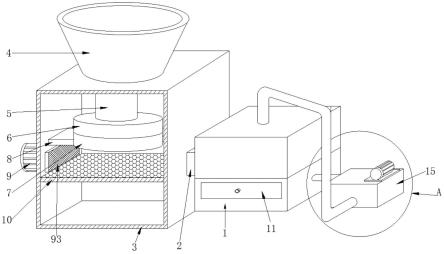

33.图1是实施例1的整体结构示意图;

34.图2是图1中a处放大图;

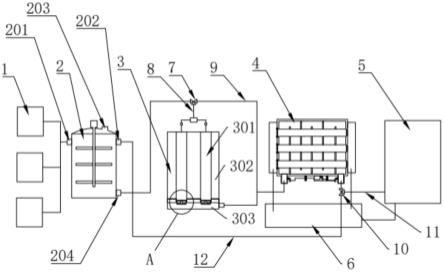

35.图3是实施例1中正渗透罐处的结构示意图;

36.图4是图3中b处放大图;

37.图5是实施例1中第一检测筒处的结构示意图。

38.图中,1、原料罐;2、反应循环罐;201、第一添加口;202、第二添加口;203、上加料口;204、出料口;3、超滤罐;301、超滤膜;302、吸收腔;303、出液腔;304、超滤安装板;3041、安装孔;3042、插接段;3043、密封段;305、密封塞;3051、上滤板;3052、下塞板;306、弹性件;4、正渗透罐;401、罐体;402、料液进口;403、料液出口;404、正渗透膜;405、隔板;4051、隔孔;406、提取液回流箱;4061、更换门;407、安装沉孔;408、提取液排出箱;4021、进料收集瓶;4022、第一检测阀;4023、第三检测阀;4031、出料收集瓶;4032、第二检测阀;4033、第四检测阀;409、第一检测筒;4091、半渗透膜;4092、第一检测腔;4093、第二检测腔;4094、第一浮标;4095、第二浮标;4096、第一高度检测器;4097、第一排出电磁阀;410、第二检测筒;411、成品容纳瓶;4111、成品收集瓶;5、成品罐;6、再生罐;7、第一三通阀;8、第一输送管;9、第二输送管;10、第二三通阀;11、第三输送管;12、第四输送管;13、第一多通管;14、封闭阀。

具体实施方式

39.以下结合附图对本实用新型作进一步详细说明。

40.实施例1:一种基于正渗透的化学反应器,如图1所示,包括原料罐1、反应循环罐2、超滤罐3、正渗透罐4和成品罐5,原料罐1通向反应循环罐2,正渗透罐4连接有再生罐6,再生罐6通过反渗透法再生提取液,将正渗透罐4内的提取液进行补充,正渗透罐4分别通向成品罐5和反应循环罐2;

41.反应循环罐2包括第一添加口201、第二添加口202、上加料口203和出料口204,第一添加口201与原料罐1连通,上加料口203用于添加非流体原料及催化剂等少量原料,出料口204连通有第一三通阀7,第一三通阀7分别连接有第一输送管8和第二输送管9,第一输送管8通向超滤罐3,第二输送管9通向正渗透罐4,渗透出口连接有第二三通阀10,第二三通阀10分别连接有第三输送管11和第四输送管12,第三输送管11通向成品罐5,第四输送管12通向反应循环罐2上的第二添加口202,超滤罐3通向正渗透罐4。

42.化学反应器包括第一状态和第二状态,当化学反应器为第一状态时,第一三通阀7连通出料口204和第一输送管8,第二三通阀10连通渗透出口和成品罐5;当化学反应器为第二状态时,第一三通阀7连通出料口204和第二输送管9,第二三通阀10连通渗透出口和反应循环罐2,再生罐6连通成品罐5。

43.在第一状态时,以含污泥有机废水的浓稠工艺为例,原料液从原料罐1进入反应循环罐2,在反应循环罐2处过滤大颗粒杂质,如污泥,然后通过超滤膜301将含盐废水排出,然后通过正渗透罐4对原料液进行进一步压缩,提取液在正渗透过程中被稀释,通过再生罐6内反渗透重新变为可利用的提取液进入正渗透膜404。

44.正渗透膜404的通量常常因为污泥的积累而降低,通过引进超滤法协助正渗透过程来减少污泥的积累保证水处理过程顺利进行。正渗透的通量随着盐度的增加而降低,通过超滤膜301的协助可以将反应器中的盐度控制在较低的范围,保证了更好的正渗透性能。

45.超滤过程保证了远远优质于传统过程的正渗透原料液质量,提高了系统的稳定性和可靠性。并且整合系统省去了多余的预处理步骤,而是采用更先进的超滤法,且后续正渗透过程运行仅靠渗透压可进行,无需施加外部压力,无活体微生物参与,安装维护成本相对低廉,运行成本低。

46.在第二状态时,以分解反应为例,a反应物在反应循环罐2内分解生成b沉淀和c,其中c在正渗透罐4内通过再生罐6被提取,b在反应循环罐2被截留收集,循环减少反应循环罐2内的b和c,促进a反应物的分解,并且可以在第二状态下,对超滤罐3进行清洁更换等操作。

47.参照图1和图2,超滤罐3包括若干超滤膜301,超滤膜301包括超滤进口、过滤水出口和超滤出口,第一输送管8上连接有第一多通管13,第一多通管13的出水口分别与超滤进口连通,超滤进口与第一多通管13之间连接有封闭阀14。超滤罐3包括吸收腔302和出液腔303,过滤水出口通向吸收腔302,出液腔303通向正渗透罐4,超滤出口通向出液腔303,超滤罐3内设置有水平的超滤安装板304,吸收腔302和出液腔303分别位于超滤安装板304的两侧。超滤安装板304上开设有阶梯结构的安装孔3041,安装孔3041包括插接段3042和密封段3043,插接段3042用于连接超滤膜301,安装孔3041内滑动连接有工字型的密封塞305,密封塞305包括与超滤膜301抵触的上滤板3051和用于封堵密封段3043的下塞板3052,插接段3042和密封段3043之间形成抵触台,上滤板3051与抵触台之间设置有弹性件306,弹性件306采用设置在上滤板3051周向的四个弹簧,超滤膜301插入安装孔3041后下塞板3052顶出安装孔3041,上滤板3051上开有供超滤出口排出液体通过的孔。

48.参照图3至图5,所正渗透罐4包括罐体401、料液进口402、料液出口403、和若干管式正渗透膜404,料液进口402位于罐体401的一端,料液出口403位于罐体401远离料液进口402的一端,正渗透膜404水平穿设于罐体401内,罐体401内设置有若干垂直于正渗透膜404的隔板405,所述隔板405分别间隔安装于罐体401内的两侧,在罐体401内形成迷宫水路,隔

板405上开设有供管式正渗透膜404穿过的隔孔4051,正渗透罐4的一侧设置有提取液回流箱406,所述提取液回流箱406远离正渗透罐4的一侧开设有更换门4061,正渗透罐4开设有通向提取液回流箱406的安装沉孔407,更换门4061打开时安装沉孔407露出,安装沉孔407处法兰连接正渗透管,正渗透罐4远离提取液回流箱406的一侧安装有提取液排出箱408,再生罐6分别与提取液回流箱406和提取液排出箱408连通。

49.料液进口402处连接有进料收集瓶4021,进料收集瓶4021与料液进口402之间设置有第一检测阀4022,料液出口403处连接有出料收集瓶4031,出料收集瓶4031与料液出口403之间设置有第二检测阀4032,进料收集瓶4021与出料收集瓶4031容积相同,正渗透罐4上还连接有第一检测筒409,第一检测筒409内竖直设置有半渗透膜4091,第一检测筒409内通过半渗透膜4091分隔成第一检测腔4092和第二检测腔4093,第一检测腔4092与进料收集瓶4021连通,进料收集瓶4021与第一检测腔4092之间设置有第三检测阀4023,第二检测腔4093与出料收集瓶4031连通,出料收集瓶4031与第二检测腔4093之间设置有第四检测阀4033。

50.正渗透罐4上还连接有第二检测筒410和成品容纳瓶411,成品容纳瓶411上连接有成品收集瓶4111,第二检测筒410包括成品腔和产品腔,产品腔与出料收集瓶4031连通,成品腔与成品容纳瓶411连接,第二检测筒410上连接有第二高度检测器,用于检测成品腔与产品腔内液面高度,第二检测筒410下端设置有用于将检测筒内液体排出的第二排出电磁阀。

51.化学反应器包括控制系统,控制系统包括控制中心,控制中心与第一三通阀7、第二三通阀10、封闭阀14、第一高度检测器4096、第二高度检测器、第一检测阀4022、第二检测阀4032、第三检测阀4023、第四检测阀4033、第一排出电磁阀4097、第二排出电磁阀电连接,控制中心控制第一三通阀7、第二三通阀10、封闭阀14、第一高度检测器4096、第二高度检测器、第一检测阀4022、第二检测阀4032、第三检测阀4023、第四检测阀4033、第一排出电磁阀4097、第二排出电磁阀的启闭。

52.控制系统包括报警模块和监测模块,监测模块用于监测化学反应器内各检测仪表的数值情况,报警模块包括将第一高度检测器4096和第二高度检测器的检测结果与设定值进行比对的功能,报警模块用于提示使用人员化学反应器存在异常。

53.以第一状态为例详细阐述本实施例的工作原理如下:

54.有机废水首先从原料罐1到达反应循环罐2,在反应循环罐2内过滤及沉淀;然后通过第一三通阀7和第一输送管8到达超滤罐3的超滤膜301处,通过超滤膜301的过滤和浓缩后到达正渗透罐4,通过正渗透作用进行进一步浓缩后,在料液出口403排出高浓度有机废水,通过成品罐5进行收集。

55.在使用过程中,在超滤膜301需要进行更换时,可以通过启闭封闭阀14停用部分超滤膜301,从而进行更换;更换时,超滤膜301从上方拔出,拔出过程中,密封塞305在弹性件306的作用下上升,对安装孔3041进行封堵,然后将新的超滤膜301从上方插入,使密封塞305被顶出,该安装口再次连通,将超滤膜301固定即可,安装仅需在上方操作,无需进入超滤罐3内,更换方便。

56.在反应初期首先对第一检测筒409内第一浮标4094和第二浮标4095的高度检测,然后每隔固定时间,控制系统控制检测一次,当第一浮标4094与第二浮标4095的高度差与

初始高度差的相差百分比达到设定值时,说明正渗透效率过低,从而调整正渗透膜404,停机清洗或更换,更换时,将提取液全部排至再生罐6内后,打开更换门4061,对正渗透膜404进行拆除更换操作即可,拆装方便,更换效率较高。

57.实施例2:本实施例2与实施例1的差别仅在于其正渗透膜的膜材料采用耐溶剂性膜材料,该耐溶剂性膜材料的制备方法包括如下步骤:

58.步骤一:取pp膜,取有机溶剂浸润pp膜30min;

59.步骤二:取清水清洗并浸泡pp膜10min,取2%浓度的聚乙烯醇溶液,将pp膜浸泡在2%浓度的聚乙烯醇溶液中30min;

60.步骤三:将pp膜捞出,并将pp膜浸泡于1%浓度的柠檬酸溶液中5min;

61.步骤四:将pp膜捞出沥干表面的液体,并在表面添加7%wt/v浓度的mpd水相溶液,10min后,取出pp膜,并通过橡胶滚轮滚去pp膜表面残留的mpd水相溶液;

62.以上所述的实施方式,并不构成对该技术方案保护范围的限定。任何在上述实施方式的精神和原则之内所作的修改、等同替换和改进等,均应包含在该技术方案的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。