1.本发明涉及对在发动机的进气配管中流动的进气的流量进行测量的进气量测量装置以及发动机。

背景技术:

2.在专利文献1中公开了具有maf传感器的发动机的进气控制装置。专利文献1所记载的maf传感器设置在比涡轮增压器靠上游侧的进气管上,来检测在进气管中流动的进气的流量。如专利文献1所公开的发动机那样,一般在柴油发动机等的内燃机中,在进气配管上设置有用于检测在进气配管中流动的空气(进气)的进气量的例如热线式的进气量传感器(maf传感器)。此外,进气量是在进气配管中流动的空气(进气)的流量,也被称为吸入空气流量或maf等。

3.但是,存在设置于进气配管的进气量传感器的输出特性依赖于比进气量传感器靠上游侧的进气系统(例如进气配管)的形状的问题。在比进气量传感器靠上游侧的进气系统例如根据搭载于产业用柴油发动机等的各个应用而不同。因此,进气量传感器的校准作业对于搭载于发动机的各个应用都是必需的,比较复杂。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2010-285957号公报

技术实现要素:

7.发明要解决的问题

8.本发明是为了解决上述问题而完成的,其目的在于提供能够抑制在进气配管中流动的进气的流量的测量结果依赖于进气配管的形状的情况,并能够稳定地测量进气的流量的进气量测量装置以及发动机。

9.用于解决问题的手段

10.上述问题通过本发明的进气量测量装置来解决,所述进气量测量装置测量具有直列3个以上的气缸的发动机的进气的流量,其中,所述进气量测量装置包括:进气分配机构,向所述发动机的所述气缸分配所述进气;温度检测机构,检测所述进气的温度;压力检测机构,检测所述进气的压力;以及运算部,根据从所述温度检测机构传递来的所述温度和从所述压力检测机构传递来的所述压力,运算所述流量,所述进气分配机构的长度方向沿着所述发动机的所述气缸排列的方向,所述进气从所述长度方向的一端流入到所述进气分配机构,所述温度检测机构检测位于所述进气分配机构的内部中的横跨所述进气分配机构的第一分支部和所述进气分配机构的第二分支部的区域的所述进气的所述温度,所述第一分支部与在所述长度方向上设置于距所述一端最远的位置的所述发动机的第一气缸连接,所述第二分支部与在所述长度方向上设置于仅次于所述第一气缸距所述一端远的位置的所述发动机的第二气缸连接。

11.根据本发明的进气量测量装置,向发动机的气缸分配进气的进气分配机构的长度方向沿着发动机的气缸排列的方向。发动机的进气从进气分配机构的长度方向的一端流入到进气分配机构。并且,运算部基于从温度检测机构传递来的进气的温度和从压力检测机构传递来的进气的压力,运算进气的流量。温度检测机构检测位于横跨进气分配机构的第一分支部和进气分配机构的第二分支部的区域的进气的温度。第一分支部与在进气分配机构的长度方向上设置于距进气分配机构的一端最远的位置的发动机的第一气缸连接。第二分支部与在进气分配机构的长度方向上设置于仅次于发动机的第一气缸距进气分配机构的一端远的位置的发动机的第二气缸连接。这样,温度检测机构检测位于进气分配机构内的区域中的进气的流动相对稳定的区域的进气的温度。并且,运算部不依赖于检测在进气配管中流动的进气的流量的进气量传感器(maf传感器),而是基于从温度检测机构传递来的进气的温度和从压力检测机构传递来的进气的压力,运算进气的流量。由此,本发明的进气量测量装置能够抑制在进气配管中流动的进气的流量的测量结果依赖于进气配管的形状的情况,并且能够稳定地测量进气的流量。

12.在本发明的进气量测量装置中,优选的是,所述压力检测机构检测位于所述区域的所述进气的所述压力。

13.根据本发明的进气量测量装置,压力检测机构与温度检测机构同样地,检测位于进气分配机构内的区域中的进气的流动相对稳定的区域的进气的压力。并且,运算部不依赖于进气量传感器(maf传感器),而是基于从温度检测机构传递来的进气的温度和从压力检测机构传递来的进气的压力,运算进气的流量。由此,本发明的进气量测量装置能够更进一步抑制在进气配管中流动的进气的流量的测量结果依赖于进气配管的形状的情况,能够更进一步稳定地测量进气的流量。

14.在本发明的进气量测量装置中,优选的是,所述压力检测机构检测在所述长度方向上位于比由所述温度检测机构检测所述温度的所述进气更靠近所述一端的位置的所述进气的所述压力。

15.根据本发明的进气量测量装置,压力检测机构检测在进气分配机构的长度方向上位于比由温度检测机构检测温度的进气更靠近进气分配机构的一端的位置的进气的压力。因此,压力检测机构不检测例如位于由设置在进气分配机构内的温度检测机构的探针等扰乱了流动的区域中的进气,而是检测位于流动被扰乱之前的更稳定的区域中的进气的压力。因此,压力检测机构能够更稳定地检测进气的压力。由此,本发明的进气量测量装置能够更进一步抑制在进气配管中流动的进气的流量的测量结果依赖于进气配管的形状的情况,能够更进一步稳定地测量进气的流量。

16.在本发明的进气量测量装置中,优选的是,所述进气量测量装置还具有:排气回流机构,使所述发动机的排气回流;以及差压检测机构,检测在所述排气回流机构中流动的所述排气与在所述进气分配机构中流动的所述进气之间的差压,并传递至所述运算部,所述运算部还基于从所述差压检测机构传递的所述差压,运算所述流量,所述差压检测机构基于位于所述区域的所述进气的所述压力来检测所述差压。

17.根据本发明的进气量测量装置,进气量测量装置还具有使发动机的排气回流的排气回流机构以及差压检测机构。运算部还基于从差压检测机构传递来的排气与进气之间的差压来运算进气的流量。差压检测机构检测在排气回流机构中流动的排气与在进气分配机

构中流动的进气之间的差压,并传递至运算部。其中,差压检测机构基于位于横跨第一分支部和第二分支部的区域中的进气的压力来检测排气与进气之间的差压。也就是说,由差压检测机构检测进气的压力的检测区域与由压力检测机构检测进气的压力的检测区域相同,即为横跨第一分支部和第二分支部的区域。由此,在设置有使发动机的排气回流的排气回流机构的情况下,本发明的进气量测量装置能够提高在进气配管中流动的进气的流量的运算精度。

18.在本发明的进气量测量装置中,优选的是,所述差压检测机构基于在所述长度方向上位于比由所述温度检测机构检测所述温度的所述进气更靠近所述一端的位置的所述进气的所述压力来检测所述差压。

19.根据本发明的进气量测量装置,差压检测机构基于在进气分配机构的长度方向上位于比由温度检测机构检测温度的进气更靠近进气分配机构的一端的位置的进气的压力来检测排气与进气之间的差压。因此,差压检测机构不是基于例如位于由设置在进气分配机构内的温度检测机构的探针等扰乱了流动的区域内的进气的压力,而是基于位于流动被扰乱之前的更稳定的区域中的进气的压力来检测排气与进气之间的差压。因此,差压检测机构能够更稳定地检测排气与进气之间的差压。由此,在设置有使发动机的排气回流的排气回流机构的情况下,本发明的进气量测量装置能够更进一步提高在进气配管中流动的进气的流量的运算精度。

20.在本发明的进气量测量装置中,优选的是,所述差压检测机构基于与由所述压力检测机构检测所述压力的所述进气在所述长度方向上位于相同位置的所述进气的所述压力,来检测所述差压。

21.根据本发明的进气量测量装置,差压检测机构基于与由压力检测机构检测压力的进气在进气分配机构的长度方向上位于相同位置的进气的压力来检测排气与进气之间的差压。也就是说,由差压检测机构检测进气的压力的检测位置与由压力检测机构检测进气的压力的检测位置相同,即为横跨第一分支部和第二分支部的区域的位置。因此,用于由差压检测机构检测差压的进气分配机构中的进气的压力与由压力检测机构检测的进气分配机构中的进气的压力在时间上彼此同步。因此,运算部根据进气分配机构中的一个系统即相同状态的系统来计算在进气分配机构中流动的进气的流量和在排气回流机构中流动的排气的流量。由此,在设置有使发动机的排气回流的排气回流机构的情况下,本发明的进气量测量装置能够更进一步提高在进气配管中流动的进气的流量的运算精度。

22.在本发明的进气量测量装置中,优选的是,所述差压检测机构基于位于冷却机构和比所述冷却机构靠下游侧的流量调整机构之间的所述排气的压力来检测所述差压,所述冷却机构对在所述排气回流机构中流动的所述排气进行冷却,所述流量调整机构对在所述排气回流机构中流动的所述排气的流量进行调整。

23.根据本发明的进气量测量装置,差压检测机构基于位于冷却机构与设置在比冷却机构更靠下游侧的流量调整机构之间的排气的压力来检测排气与进气之间的差压。由此,运算部能够基于由差压检测机构传递的差压来推定冷却机构的劣化状况或劣化程度。

24.本发明的进气量测量装置优选还具有:间隔件,设置在位于所述冷却机构与所述流量调整机构之间的所述排气回流机构上,所述间隔件具有在与在所述排气回流机构中流动的所述排气的流动交叉的方向上贯通而形成的孔,所述差压检测机构基于通过所述间隔

件的所述孔取出的所述排气的压力来检测所述差压。

25.根据本发明的进气量测量装置,在设置有使发动机的排气回流的排气回流机构的情况下,间隔件设置在位于对排气进行冷却的冷却机构与对排气的流量进行调整的流量调整机构之间的排气回流机构上。并且,差压检测机构基于通过间隔件的孔取出的排气的压力来检测差压。因此,将排气的压力传递至差压检测机构的配管等的路径几乎不会受到来自冷却机构以及流量调整机构的结构上的制约,能够可靠地连接于间隔件。另外,即使不改变冷却机构以及流量调整机构的结构,通过改变间隔件的结构,也能够容易地使将排气的压力传递到差压检测机构的各种配管等的路径与间隔件连接。而且,间隔件的孔在与在排气回流机构中流动的排气的流动交叉的方向上贯通而形成。因此,能够抑制间隔件的孔被包含在排气中的颗粒状物质(pm:particulate matter)堵塞。由此,差压检测机构能够更可靠地获取排气的压力(静压),并基于排气的压力(静压)以更高的精度来检测差压。

26.本发明的进气量测量装置优选还具有:排气压力获取路径,与所述间隔件和所述差压检测机构连接,将通过所述孔取出的所述排气的压力传递至所述差压检测机构,所述排气压力获取路径中的至少与所述间隔件连接的部分是金属制成的。

27.根据本发明的进气量测量装置,排气压力获取路径与间隔件和差压检测机构连接,将通过间隔件的孔取出的排气的压力传递至差压检测机构。并且,排气压力获取路径中的至少与间隔件连接的部分是金属制成的。因此,能够抑制排气压力获取路径中的与间隔件连接的部分因在排气回流机构中流动的排气的热量而劣化或固化的情况。由此,能够抑制在排气压力获取路径中的与间隔件连接的部分与间隔件之间产生间隙,并且能够抑制排气压力获取路径的外部的空气进入到排气压力获取路径的内部。由此,差压检测机构能够以更高的精度来检测差压。另外,排气压力获取路径中的与间隔件连接的部分是金属制成的,因此能够通过使用螺纹结构将排气压力获取路径与间隔件紧固。由此,能够抑制排气压力获取路径从间隔件脱落,能够容易地进行排气压力获取路径相对于间隔件的定位。

28.另外,上述问题由本发明的发动机来解决,所述发动机具有测量进气的流量的进气量测量装置,并具有直列的3个以上的气缸,其中,所述进气量测量装置包括:进气分配机构,向所述发动机的所述气缸分配所述进气;温度检测机构,检测所述进气的温度;压力检测机构,检测所述进气的压力;以及运算部,根据从所述温度检测机构传递来的所述温度和从所述压力检测机构传递来的所述压力,运算所述流量,所述进气分配机构的长度方向沿着所述发动机的所述气缸排列的方向,所述进气从所述长度方向的一端流入到所述进气分配机构,所述温度检测机构检测位于所述进气分配机构的内部中的横跨所述进气分配机构的第一分支部和所述进气分配机构的第二分支部的区域的所述进气的所述温度,所述第一分支部与在所述长度方向上设置于距所述一端最远的位置的所述发动机的第一气缸连接,所述第二分支部与在所述长度方向上设置于仅次于所述第一气缸距所述一端远的位置的所述发动机的第二气缸连接。。

29.根据具有本发明的进气量测量装置的发动机,向发动机的气缸分配进气的进气分配机构的长度方向沿着发动机的气缸排列的方向。发动机的进气从进气分配机构的长度方向的一端流入到进气分配机构。并且,运算部基于从温度检测机构传递来的进气的温度和从压力检测机构传递来的进气的压力,运算进气的流量。温度检测机构检测位于横跨进气分配机构的第一分支部和进气分配机构的第二分支部的区域的进气的温度。第一分支部与

在进气分配机构的长度方向上设置于距进气分配机构的一端最远的位置的发动机的第一气缸连接。第二分支部与在进气分配机构的长度方向上设置于仅次于发动机的第一气缸距进气分配机构的一端远的位置的发动机的第二气缸连接。这样,温度检测机构检测位于进气分配机构内的区域中的进气的流动相对稳定的区域的进气的温度。并且,运算部不依赖于检测在进气配管中流动的进气的流量的进气量传感器(maf传感器),而是基于从温度检测机构传递来的进气的温度和从压力检测机构传递来的进气的压力,运算进气的流量。由此,具有本发明的进气量测量装置的发动机能够抑制在进气配管中流动的进气的流量的测量结果依赖于进气配管的形状的情况,并且能够稳定地测量进气的流量。

30.发明效果

31.根据本发明,能够提供能够抑制在进气配管中流动的进气的流量的测量结果依赖于进气配管的形状的情况,并稳定地测量进气的流量的进气量测量装置以及发动机。

附图说明

32.图1是表示具有本发明的实施方式的进气量测量装置的发动机的示意图。

33.图2是例示了本发明人实施的cfd(computational fluid dynamics:数值流体力学)流体分析的湍流能量的结果的示意图。

34.图3是例示了本发明人实施的cfd流体分析的压力的结果的示意图。

35.图4是例示了本发明人实施的cfd流体分析的温度的结果的示意图。

36.图5是表示本实施方式的间隔件以及排气压力获取路径的具体的结构例的立体图。

37.图6是表示本实施方式的间隔件的结构例的剖视图。

具体实施方式

38.以下,参照附图详细说明本发明的优选的实施方式。

39.另外,由于以下说明的实施方式是本发明的优选的具体例,因此附加了各种在技术上优选的限定,但只要在以下的说明中没有特别限定本发明的记载,本发明的范围就不限于这些方式。另外,在各附图中,对相同的构成要素标注相同的附图标记并适当省略详细的说明。

40.(发动机1的概要)

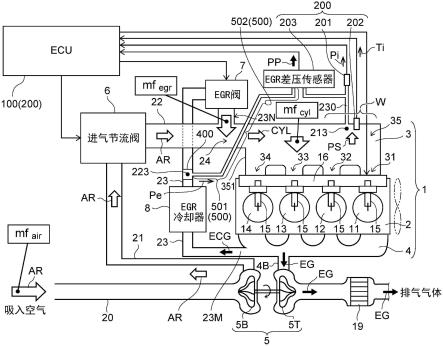

41.图1是表示具有本发明的实施方式的进气量测量装置的发动机的示意图。

42.首先,对具有本实施方式的进气量测量装置的发动机1的概要进行说明。图1所示的发动机1是内燃机,例如是产业用柴油发动机。发动机1例如是带涡轮增压器的增压式高输出的四缸发动机等的立式直列多缸发动机。发动机1例如搭载于工程机械、农业机械、割草机这样的车辆等。

43.图1所示的发动机1具有:气缸盖2、进气歧管(intake manifold)3、排气歧管(exhaust manifold)4、涡轮增压器5、进气节流阀(进气调整部)6、egr(exhaust gas recirculation:排气再循环)阀7、egr冷却器8、以及具有ecu(electronic control unit:电子控制单元、控制部)100的进气量测量装置200。此外,也可以不必设置如egr阀7、egr冷却器8、以及后述的egr气体路径23那样的使发动机1的排气回流的排气回流机构。“歧管”也

被称为“歧管”。另外,本实施方式的进气歧管3是本发明的“进气分配机构”的一例。本实施方式的ecu100是本发明的“运算部”的一例。本实施方式的egr阀7是本发明的“流量调整机构”的一例。本实施方式的egr冷却器8是本发明的“冷却机构”的一例。

44.发动机1的气缸盖2例如是具有第一气缸11、第二气缸12、第三气缸13、第四气缸14的立式直列多缸发动机的气缸盖。在本技术说明书中,在沿着多个气缸排列的方向即曲轴延伸的方向观察时,将从设置在远离使通过了进气节流阀6的进气ar与通过了egr阀7的排气回流气体ecg相互混合的部位(混合部)24的位置的气缸朝向设置在靠近该部位(混合部)24的位置的气缸依次称为第一气缸、第二气缸、第三气缸、第四气缸。

45.如图1所示,进气歧管3具有:主管35,在一端具有进气流入的始端部351;以及从主管35分支的第一分支管31、第二分支管32、第三分支管33以及第四分支管34。本实施方式的始端部351是本发明的“一端”的一例。本实施方式的第一分支管31、第二分支管32、第三分支管33以及第四分支管34分别是本发明的“第一分支部”、“第二分支部”、“第三分支部”以及“第四分支部”的一例。主管35的长度方向是沿着第一气缸11、第二气缸12、第三气缸13以及第四气缸14排列的方向即曲轴延伸的方向。进气歧管3的第一分支管31、第二分支管32、第三分支管33以及第四分支管34分别与第一气缸11、第二气缸12、第三气缸13以及第四气缸14连接。在第一气缸11、第二气缸12、第三气缸13以及第四气缸14的各燃烧室中设置有燃料喷射阀15。燃料喷射阀15与共轨16连接。未图示的燃料箱的燃料通过燃料泵的动作被输送到共轨16。共轨16在ecu100的控制下对从燃料泵输送来的燃料进行蓄压。在共轨16中蓄压的燃料从各燃料喷射阀15喷射至各燃烧室内。

46.(涡轮增压器5)

47.如图1所示,涡轮增压器5具有涡轮5t以及叶轮5b,对向进气歧管3输送的进气进行增压。即,叶轮5b的部分与进气配管20和进气通路21连接。进气通路21经由进气节流阀6与进气歧管3的入口法兰22连接。涡轮5t的部分与排气通路4b连接。当将通过排气歧管4的排气通路4b引导的排气气体eg供给至涡轮增压器5的涡轮5t时,涡轮5t和叶轮5b高速旋转。通过叶轮5b的高速旋转,向涡轮增压器5的叶轮5b供给并被压缩的进气ar通过进气通路21向进气歧管3增压。

48.从涡轮5t排出的排气气体eg经由dpf(diesel particulate filter:柴油微粒捕集过滤器)19等向发动机1的外部排出。

49.如图1所示,作为排气回流路径的egr气体路径23的始端部23m与排气歧管4连接。或者,egr气体路径23的始端部23m也可以与位于排气歧管4和涡轮5t之间的排气通路4b连接。本实施方式的egr气体路径23是本发明的“排气回流机构”的一例。egr气体路径23的末端部23n与位于进气节流阀6和进气歧管3的始端部351之间的入口法兰22连接。在egr气体路径23上设置有egr阀7、egr冷却器8、间隔件400。egr冷却器8对在egr气体路径23中流动的排气回流气体ecg进行冷却。

50.ecu100控制进气节流阀6、egr阀7、共轨16等的动作。进气节流阀6基于加速踏板的踩下量,根据ecu100的指令,来控制向进气歧管3的入口法兰22供给的进气ar的供给量。egr阀7根据ecu100的指令,对从排气歧管4向进气歧管3的入口法兰22供给的排气回流气体ecg的供给量进行调整。

51.(进气量测量装置200)

52.接下来,对本实施方式的进气量测量装置200进行说明。

53.进气量测量装置200具有:压力传感器201、温度传感器202、egr差压传感器203、以及ecu100。本实施方式的压力传感器201是本发明的“压力检测机构”的一例。本实施方式的温度传感器202是本发明的“温度检测机构”的一例。本实施方式的egr差压传感器203是本发明的“差压检测机构”的一例。

54.压力传感器201检测设置在进气歧管3内的第一测压部213处的混合进气cyl的压力pi,并传递至ecu100。具体而言,配管等的进气压力获取路径230与进气歧管3、压力传感器201以及egr差压传感器203连接。压力传感器201检测通过进气压力获取路径230取出并传递的第一测压部213处的混合进气cyl的压力pi。混合进气cyl是将通过了进气节流阀6的进气ar和通过了egr阀7的排气回流气体ecg相互混合的气体。

55.温度传感器202设置在进气歧管3内,检测进气歧管3内的混合进气cyl的温度ti,并传递至ecu100。

56.egr差压传感器203检测第一测压部213处的混合进气cyl的压力pi与设置在egr气体路径23内的第二测压部223处的排气回流气体ecg的压力pe之间的差压pp,并传递至ecu100。具体而言,如图1所示,进气压力获取路径230从进气歧管3向压力传感器201以及egr差压传感器203分支为与压力传感器201连接的部分和与egr差压传感器203连接的部分。egr差压传感器203基于通过进气压力获取路径230取出并传递的第一测压部213处的混合进气cyl的压力pi来检测差压pp。也就是说,egr差压传感器203基于与由压力传感器201检测压力pi的混合进气cyl位于相同位置的混合进气cyl的压力pi来检测差压pp。换言之,压力传感器201以及egr差压传感器203检测在进气歧管3内时间上彼此同步的第一测压部213处的混合进气cyl的压力pi。另外,第二测压部223设置在egr冷却器8与egr阀7之间的egr气体路径23内。具体而言,配管等的排气压力获取路径500与egr气体路径23、egr差压传感器203连接。egr差压传感器203基于通过排气压力获取路径500取出并传递的第二测压部223处的排气回流气体ecg的压力pe来检测差压pp。此外,后面对第一测压部213以及温度传感器202的设置位置进行详细描述。

57.如图1所示,在位于作为冷却机构的egr冷却器8与作为流量调整机构的egr阀7之间的egr气体路径23上设置有间隔件400。间隔件400例如由不锈钢或铁等的具有耐热性的金属制成。第二测压部223优选设置在金属制的间隔件400内。排气压力获取路径500与间隔件400、egr差压传感器203连接。

58.排气压力获取路径500具有与间隔件400连接的第一部分501以及与第一部分501连接并与egr差压传感器203连接的第二部分502。排气压力获取路径500中的至少与间隔件400连接的第一部分501例如由不锈钢或铁等的具有耐热性的金属制成。排气压力获取路径500的剩余的第二部分502由具有挠性且耐热的工程塑料或橡胶等树脂制成。参照图5来说明间隔件400以及排气压力获取路径500的具体的结构例,参照图6来说明间隔件400的结构例。

59.图5是表示本实施方式的间隔件以及排气压力获取路径的具体的结构例的立体图。

60.图6是表示本实施方式的间隔件的结构例的剖视图。

61.此外,图6是与在egr气体路径23中流动的排气回流气体ecg的流动方向垂直的剖

切面a-a(参照图5)下的剖视图。

62.如图5所示,间隔件400安装于egr冷却器8与egr阀7之间。图5所示的egr冷却器基座550固定于气缸盖2,并支承egr冷却器8、egr阀7以及间隔件400。箭头所示的排气回流气体ecg依次通过egr冷却器基座550、egr冷却器8以及间隔件400向egr阀7输送。

63.间隔件400配置在作为排气回流路径的egr气体路径23中由箭头所示的排气回流气体ecg的流动方向的中途。更具体而言,间隔件400配置在egr冷却器8的末端部8m与egr阀7的始端部7n之间。间隔件400在由箭头所示的排气回流气体ecg的流动方向上形成为尽可能薄的壁厚(例如,大约10mm的壁厚),以防止发动机1的大型化。

64.另外,egr差压传感器203基于使用间隔件400和排气压力获取路径500从egr冷却器8与egr阀7之间取出的排气回流气体ecg的压力pe来检测差压pp的理由之一是为了检测egr冷却器8的劣化。例如,当egr冷却器8稍微被颗粒状物质堵塞时,基于位于egr冷却器8与设置在比egr冷却器8更靠下游侧的egr阀7之间的排气回流气体ecg的压力pe的差压pp发生变化。因此,排气压力获取路径500与设置在egr冷却器8的下游侧即末端部8m与egr阀7的上游侧即始端部7n之间的间隔件400连接。并且,egr差压传感器203基于位于间隔件400内的第二测压部223的排气回流气体ecg的压力pe来检测差压pp。

65.如图6所示,排气压力获取路径500的第一部分501在与间隔件400连接的部分具有外螺纹部分503。通过利用螺纹结构将外螺纹部分503紧固于间隔件400的内螺纹部分404,从而使排气压力获取路径500的第一部分501与间隔件400连接。另外,如图5所示,排气压力获取路径500的第一部分501经由安装配件520支承于间隔件400。安装配件520通过将螺栓521紧固于间隔件400的内螺纹部分403而固定于间隔件400,并且支承排气压力获取路径500的第一部分501。安装配件520不仅抑制排气压力获取路径500的第一部分501的位置偏移,还抑制排气压力获取路径500因发动机的振动等而从间隔件400以及egr差压传感器203脱离。

66.如图6所示,外螺纹部分503的座面所接触的间隔件400的安装面405和载置安装配件520的间隔件400的载置面406相互设置在间隔件400的相同的侧面(图6中的左侧面)上。由此,作业者等能够从发动机1的外部的相互相同的一侧接近地进行将排气压力获取路径500安装于间隔件400的作业和将安装配件520安装于间隔件400的作业。更优选的是,间隔件400的安装面405和间隔件400的载置面406彼此位于同一平面上。由此,能够以相互相同的工序对间隔件400的安装面405和间隔件400的载置面406进行机械加工,并且能够实现间隔件400的结构的简化。

67.如图6所示,间隔件400具有:气体通孔401,供排气回流气体ecg通过的圆形状;两个安装用的孔402、402,隔着气体通孔401设置在气体通孔401的两侧的位置;气体压力获取孔410,获取位于间隔件400内的第二测压部223的排气回流气体ecg的压力pe。本实施方式的气体压力获取孔410是本发明的“孔”的一例。

68.气体通孔401使排气回流气体ecg在图6的纸面垂直方向上通过。另外,例如,通过使设置于图5所示的egr冷却器8的末端部8m的未图示的定位螺柱(stud)穿过孔402、402,从而使用螺柱将间隔件400定位在末端部8m侧。

69.气体压力获取孔410在与在egr气体路径23中流动的排气回流气体ecg的流动交叉的方向例如垂直方向td上贯通间隔件400而形成。在图6所示的间隔件400的结构例中,气体

压力获取孔410形成在与在egr气体路径23中流动的排气回流气体ecg的流动垂直的垂直方向td上,并且经由内螺纹部分404贯通间隔件400。在本技术说明书中,“气体压力获取孔410贯通间隔件400”包含气体压力获取孔410经由内螺纹部分404等的其他的孔使气体通孔401与间隔件400的外部连通的状态。位于间隔件400内的第二测压部223中的排气回流气体ecg的压力pe通过气体压力获取孔410取出,并通过排气压力获取路径500传递到egr差压传感器203。换言之,排气压力获取路径500将通过气体压力获取孔410取出的排气回流气体ecg的压力pe传递至egr差压传感器203。并且,egr差压传感器203检测通过间隔件400的气体压力获取孔410取出并通过排气压力获取路径500传递的第二测压部223处的排气回流气体ecg的压力pe与通过进气压力获取路径230取出并传递的第一测压部213处的混合进气cyl的压力pi之间的差压pp。

70.此外,气体压力获取孔410的轴心的方向并不限于与在egr气体路径23中流动的排气回流气体ecg的流动垂直的垂直方向td。气体压力获取孔410的轴心的方向只要是与在egr气体路径23中流动的排气回流气体ecg的流动交叉的方向即可,例如,也可以具有与在egr气体路径23中流动的排气回流气体ecg的流动相反的方向的分量。

71.ecu100基于由egr差压传感器203检测出的差压pp和egr阀7的开度,计算作为排气回流路径的egr气体路径23中的排气回流气体ecg的排气回流空气量mfegr。后面将详细说明排气回流空气量mfegr的计算。

72.egr冷却器基座550固定于气缸盖2以及egr冷却器8的始端部8n。即使间隔件400设置在egr阀7与egr冷却器8之间,也能实现egr冷却器基座550的薄型化,以抑制发动机1的大型化。此时,在egr冷却器基座550的薄型化的前后,抑制egr冷却器基座550的内部流路的截面积发生变化,抑制在egr气体路径23中流动的排气回流气体ecg的流量、压力以及温度发生变化。例如,egr冷却器基座550的内部流路中的最窄的内部流路的截面积在egr冷却器基座550的薄型化的前后保持相同。由此,在egr冷却器基座550的薄型化的前后,能够抑制第二测压部223处的排气回流气体ecg的压力pe发生变化,并且能够抑制由egr差压传感器203检测的差压pp发生变化。另外,在egr冷却器基座550的薄型化的前后,能够抑制egr(exhaust gas recirculation:排气再循环)的基本性能发生变化。

73.<使用了进气量测量装置200的进气配管20中的进气量mfair的运算例>

74.接下来,对使用了进气量测量装置200的进气配管20中的进气ar的流量(进气量mfair)的运算例进行说明。

75.通常,在柴油发动机等的内燃机中,检测在进气配管中流动的空气(进气)的进气量的进气量传感器(maf传感器)设置于进气配管上。此外,进气量是在进气配管中流动的空气(进气)的流量,也被称为进气流量或maf等。但是,设置在进气配管的进气量传感器的输出特性依赖于比进气量传感器靠上游侧的进气系统(例如进气配管)的形状。比进气量传感器靠上游侧的进气系统例如因搭载于产业用柴油发动机等的各个应用而不同。因此,进气量传感器的校准作业对于搭载于发动机的各个应用都是必需的,比较复杂。

76.因此,在本实施方式的进气量测量装置200中,如下述说明的那样,ecu100抑制进气配管20中的进气量mfair的测量结果依赖于进气配管20的形状,稳定地测量进气配管20中的进气量mfair。

77.即,在本实施方式的进气量运算方法中,ecu100首先基于压力传感器201检测的进

气歧管3内的混合进气cyl的压力pi和温度传感器202检测的进气歧管3内的混合进气cyl的温度ti,计算向图1所示的第一气缸11到第四气缸14的气缸内供给的混合进气cyl的流量(进气量mfcyl)。具体而言,ecu100使用气体的状态方程式,基于混合进气cyl的压力pi和混合进气cyl的温度ti来计算混合进气cyl的进气量mfcyl。此外,在不具有如egr气体路径23那样的排气回流机构的发动机中,上述的进气量mfcyl为后述的进气ar的进气量mfair。

78.接下来,ecu100基于混合进气cyl的进气量mfcyl和排气回流气体ecg的排气回流空气量mfegr,来计算在图1所示的进气配管20中流动的进气ar的进气量mfair。具体而言,ecu100通过运算出上述计算出的进气量mfcyl与在egr气体路径23中流动的排气回流气体ecg的排气回流空气量mfegr之间的差,来计算在图1所示的进气配管20中流动的进气ar的进气量mfair。

79.排气回流空气量mfegr作为egr阀7的开度和差压pp(混合进气cyl的压力pi与排气回流气体ecg的压力pe之间的差压)的函数,以排气回流空气量表(映射图)的形式预先存储于ecu100的rom等中。ecu100在进行运算时,根据egr阀7的开度和由egr差压传感器203检测出的差压pp,读入预先存储在ecu100的rom等中的排气回流空气量表(映射图)。

80.这样,ecu100能够基于图1所示的压力传感器201检测的进气歧管3内的混合进气cyl的压力pi、温度传感器202检测的进气歧管3内的混合进气cyl的温度ti、由egr差压传感器203检测的差压pp(混合进气cyl的压力pi与排气回流气体ecg的压力pe之间的差压),来运算图1所示的进气配管20中的新的进气ar的进气量mfair。

81.由此,在本实施方式的进气量测量装置200以及发动机1中,ecu100能够抑制进气量mfair的测量结果依赖于进气配管20的形状,稳定地测量进气量mfair。

82.<第一测压部213和温度传感器202的设定位置>

83.接下来,参照图1~图4,对第一测压部213以及温度传感器202的设定位置ps进行说明。

84.图2是例示了本发明人实施的cfd流体分析的湍流能量的结果的示意图。

85.图3是例示了本发明人实施的cfd流体分析的压力的结果的示意图。

86.图4是例示了本发明人实施的cfd流体分析的温度的结果的示意图。

87.此外,图2的(a)、图3的(a)以及图4的(a)是例示了第一气缸11的进气工序时的分析结果的示意图。图2的(b)、图3的(b)以及图4的(b)是例示了第二气缸12的进气工序时的分析结果的示意图。图2的(c)、图3的(c)以及图4的(c)是例示了第三气缸13的进气工序时的分析结果的示意图。图2的(d)、图3的(d)以及图4的(d)是例示了第四气缸14的进气工序时的分析结果的示意图。

88.为了更进一步抑制进气量mfair的测量结果依赖于进气配管20的形状的情况,并更进一步稳定地测量进气量mfair,优选第一测压部213以及温度传感器202设置在进气歧管3内的混合进气cyl的脉动相对较小的位置、即进气歧管3内的混合进气cyl的流动相对稳定的位置。进气歧管3内的混合进气cyl的脉动因发动机1的进气阀(未图示)以及排气阀(未图示)的开闭动作、进气ar与排气回流气体ecg的混合而受到影响。

89.因此,本发明人为了确认进气歧管3内的混合进气cyl的湍流能量、压力以及温度,进行了如下例示那样的cfd(数值流体力学:computational fluid dynamics)流体分析。

90.即,当说明分析条件概要(物理模型)时,对象流体是三维气体(空气),是非压缩性

流体(密度恒定)。对象流体的流动是湍流,并且是稳定流动。湍流模型是realizable k-ε模型。壁面附近的对象流体的速度分布基于壁面函数(2层all y 模型)。求解器是分离式求解器。不进行传热计算。基准计算网格尺寸是5mm。

91.另外,作为分析条件,发动机是涡轮柴油发动机。发动机的额定转速为2600rpm。对发动机施加满负载。发动机是具有egr气体路径23、egr阀7、egr冷却器8的egr规格的发动机。

92.如图2的(a)~图4的(d)所示,作为分析对象的进气歧管3具有:主管35,在一端具有供进气流入的始端部351;以及第一分支管31、第二分支管32、第三分支管33以及第四分支管34,从主管35分支。主管35的长度方向沿着第一气缸11、第二气缸12、第三气缸13以及第四气缸14排列的方向即曲轴延伸的方向。第一分支管31、第二分支管32、第三分支管33以及第四分支管34分别与发动机1的第一气缸11、第二气缸12、第三气缸13以及第四气缸14连接。

93.此外,在图2的(a)~图4的(d)所示的例子中,进气歧管3具有两个第一分支管31、两个第二分支管32、两个第三分支管33以及两个第四分支管34。即,各两个的第一分支管31、第二分支管32、第三分支管33以及第四分支管34分别与发动机1的第一气缸11、第二气缸12、第三气缸13以及第四气缸14连接。但是,与发动机1的每一个气缸连接的进气歧管3的分支管的数量并不限定于此。例如,各一个的第一分支管31、第二分支管32、第三分支管33以及第四分支管34分别与发动机1的第一气缸11、第二气缸12、第三气缸13以及第四气缸14连接。

94.在进气歧管3的始端部351连接有使进气流入到进气歧管3的入口法兰22。入口法兰22具有使发动机1的排气气体回流的egr气体路径23。通过egr气体路径23回流的排气气体在入口法兰22内的混合部24与进气混合之后,流入到进气歧管3的始端部351。

95.基于根据以上说明的分析条件概要(物理模型)以及分析条件实施的cfd流体分析的对象流体的湍流能量的结果的例子如图2所示。另外,基于cfd流体分析的对象流体的压力的结果的例子如图3所示。另外,基于cfd流体分析的对象流体的温度的结果的例如图4所示。

96.如图2的(a)~图2的(d)所示,在第一气缸11、第二气缸12、第三气缸13以及第四气缸14的进气工序时的任一个中,在进气歧管3内,第三气缸13以及第四气缸14附近的对象流体的湍流能量高于第一气缸11以及第二气缸12附近的对象流体的湍流能量。湍流能量表示对象流体的流动的紊乱的大小。因此,在图2的(a)~图2的(d)所示的分析结果的例子中,暗示了在进气歧管3内,在第三气缸13以及第四气缸14附近的流场比第一气缸11以及第二气缸12附近的流场更容易变得不稳定。换言之,在图2的(a)~图2的(d)所示的分析结果的例子中,暗示了在进气歧管3内,第一气缸11以及第二气缸12附近的对象流体的流动比第三气缸13以及第四气缸14附近的对象流体的流动更稳定。

97.具体来说,如图2的(a)所示,在第一气缸11的进气工序时,第一分支管31的区域300、以及从第三分支管33到第四分支管34的区域301、区域302、区域303以及区域304中的对象流体的湍流能量高于其他区域中的对象流体的湍流能量。另外,如图2的(b)所示,在第二气缸12的进气工序时,第二分支管32的区域305、以及从第三分支管33到第四分支管34的区域306、区域307以及区域308中的对象流体的湍流能量高于其他区域中的对象流体的湍

流能量。另外,如图2的(c)所示,在第三气缸13的进气工序时,从第三分支管33到第四分支管34的区域309以及区域310中的对象流体的湍流能量高于其他区域中的对象流体的湍流能量。另外,如图2的(d)所示,在第四气缸14的进气工序时,第四分支管34的区域311中的对象流体的湍流能量高于其他区域中的对象流体的湍流能量。

98.参照图2的(a)~图2的(d),在进气歧管3内,从与第一气缸11连接的第一分支管31到与第二气缸12连接的第二分支管32的区域w、尤其是在与第一气缸11连接的第一分支管31和与第二气缸12连接的第二分支管32之间的位置ps处的对象流体的湍流能量相对较低。因此,判断进气歧管3内的区域w、尤其是位置ps处的对象流体的流动相对稳定。

99.另外,如图3的(a)~图3的(d)所示,在第一气缸11、第二气缸12、第三气缸13以及第四气缸14的进气工序时的任一个中,在进气歧管3内,第一气缸11以及第二气缸12附近的对象流体的压力比第三气缸13以及第四气缸14附近的对象流体的压力更加稳定。

100.具体来说,如图3的(a)所示,在第一气缸的进气工序时,区域w中的对象流体的压力高于第一分支管31的区域321中的对象流体的压力,并且低于从第三分支管33到第四分支管34的区域322以及区域323中的对象流体的压力。另外,如图3的(b)所示,在第二气缸的进气工序时,区域w中的对象流体的压力高于第二分支管32的区域324中的对象流体的压力,并且低于从第三分支管33到第四分支管34的区域325以及区域326中的对象流体的压力。另外,如图3的(c)所示,在第三气缸的进气工序时,区域w中的对象流体的压力高于第三分支管33的区域327中的对象流体的压力,并且低于从第三分支管33到第四分支管34的区域328以及区域329中的对象流体的压力。另外,如图3的(d)所示,在第四气缸的进气工序时,区域w中的对象流体的压力低于第三分支管33的区域331以及区域332中的对象流体的压力,并且高于第四分支管34的区域333以及区域334中的对象流体的压力。

101.参照图3的(a)~图3的(d),在进气歧管3内,从与第一气缸11连接的第一分支管31到与第二气缸12连接的第二分支管32的区域w、尤其是在与第一气缸11连接的第一分支管31和与第二气缸12连接的第二分支管32之间的位置ps处的对象流体的压力的变动相对较少。也就是说,进气歧管3内的区域w、尤其是位置ps处的对象流体的压力相对稳定。

102.另外,如图4的(a)~图4的(d)所示,在第一气缸11、第二气缸12、第三气缸13以及第四气缸14的进气工序时的任一个中,在进气歧管3内,第一气缸11以及第二气缸12附近的对象流体的温度比第三气缸13以及第四气缸14附近的对象流体的温度更加稳定。

103.具体来说,如图4的(a)所示,在第一气缸的进气工序时,区域w中的对象流体的温度低于从第三分支管33到第四分支管34的区域341以及区域342中的对象流体的温度。另外,如图4的(b)所示,在第二气缸的进气工序时,区域w中的对象流体的温度低于从第三分支管33到第四分支管34的区域343以及区域344中的对象流体的温度。另外,如图4的(c)所示,在第三气缸的进气工序时,区域w中的对象流体的温度高于第一分支管31的区域345中的对象流体的温度,并且低于从第三分支管33到第四分支管34的区域346中的对象流体的温度。另外,如图4的(d)所示,在第四气缸的进气工序时,区域w中的对象流体的温度低于第四分支管34的区域347、区域348以及区域349中的对象流体的温度。

104.参照图4的(a)~图4的(d),在进气歧管3内,从与第一气缸11连接的第一分支管31到与第二气缸12连接的第二分支管32的区域w、尤其是在与第一气缸11连接的第一分支管31和与第二气缸12连接的第二分支管32之间的位置ps处的对象流体的温度的变动相对较

少。也就是说,进气歧管3内的区域w、尤其是位置ps处的对象流体的温度相对稳定。

105.根据本发明人实施的cfd流体分析的结果,当沿着第一气缸11、第二气缸12、第三气缸13以及第四气缸14排列的方向即进气歧管3的主管35的长度方向观察时,在进气歧管3内的区域中的距始端部351远的区域中,对象流体的湍流能量相对较低,对象流体的压力以及温度相对稳定。因此,当沿着第一气缸11、第二气缸12、第三气缸13以及第四气缸14排列的方向即进气歧管3的主管35的长度方向观察时,第一测压部213以及温度传感器202优选设置在进气歧管3内的区域中的距始端部351远的区域。更具体而言,第一测压部213以及温度传感器202优选设置在横跨与第一气缸11连接的第一分支管31和与第二气缸12连接的第二分支管32的区域w、尤其是与第一气缸11连接的第一分支管31和与第二气缸12连接的第二分支管32之间的位置ps处。

106.根据本实施方式的进气量测量装置200,温度传感器202检测位于横跨与第一气缸11连接的第一分支管31和与第二气缸12连接的第二分支管32的区域w的混合进气cyl的温度ti。如上所述,第一分支管31与在进气歧管3的长度方向上设置于距进气歧管3的始端部351最远的位置的第一气缸11连接。第二分支管32与在进气歧管3的长度方向上设置于仅次于第一气缸11距进气歧管3的始端部351远的位置的第二气缸12连接。并且,ecu100基于从温度传感器202传递来的混合进气cyl的温度ti和从压力传感器201传递来的混合进气cyl的压力pi,运算混合进气cyl的进气量mfcyl以及进气ar的进气量mfair。即,在具有如egr气体路径23那样的排气回流机构的发动机中,ecu100通过运算出混合进气cyl的进气量mfcyl与排气回流气体ecg的排气回流空气量mfegr的差来计算进气ar的进气量mfair。另一方面,在不具有如egr气体路径23那样的排气回流机构的发动机中,ecu100将混合进气cyl的进气量mfcyl设为相当于进气ar的进气量mfair,来计算进气ar的进气量mfair。

107.这样,温度传感器202检测位于进气歧管3内的区域中的混合进气cyl的流动相对稳定的区域的混合进气cyl的温度ti。并且,ecu100不依赖检测在进气配管20中流动的进气ar的流量的进气量传感器(maf传感器),而基于从温度传感器202传递来的混合进气cyl的温度ti和从压力传感器201传递来的混合进气cyl的压力pi,运算混合进气cyl的进气量mfcyl以及进气ar的进气量mfair。由此,本实施方式的进气量测量装置200能够抑制在进气配管20中流动的进气ar的进气量mfair的测量结果依赖于进气配管20的形状的情况,能够稳定地测量进气ar的进气量mfair。

108.另外,压力传感器201检测位于进气歧管3内的区域中的混合进气cyl的流动相对稳定的区域的混合进气cyl的压力pi。并且,如上所述,ecu100不依赖于检测在进气配管20中流动的进气ar的流量的进气量传感器(maf传感器),而基于从温度传感器202传递来的混合进气cyl的温度ti和从压力传感器201传递来的混合进气cyl的压力pi,运算混合进气cyl的进气量mfcyl以及进气ar的进气量mfair。由此,本实施方式的进气量测量装置200能够更进一步地抑制在进气配管20中流动的进气ar的进气量mfair的测量结果依赖于进气配管20的形状的情况,更进一步地稳定地测量进气ar的进气量mfair。

109.另外,如图1所示,第一测压部213在进气歧管3的长度方向上设置于比温度传感器202更靠近进气歧管3的始端部351的位置。因此,压力传感器201检测在进气歧管3的长度方向上位于比由温度传感器202检测温度ti的混合进气cyl更靠近始端部351的位置的混合进气cyl的压力pi。因此,压力传感器201不检测例如位于由设置在进气歧管3内的温度传感器

202的探针等扰乱了流动的区域中的混合进气cyl的压力,而是检测位于流动被扰乱之前的更稳定的区域中的混合进气cyl的压力pi。因此,压力传感器201能够更稳定地检测混合进气cyl的压力pi。由此,本实施方式的进气量测量装置200能够更进一步地抑制在进气配管20中流动的进气ar的进气量mfair的测量结果依赖于进气配管20的形状的情况,能够更进一步地稳定地测量进气ar的进气量mfair。

110.另外,第一测压部213设置于横跨第一分支管31与第二分支管32的区域w,因此egr差压传感器203检测位于进气歧管3内的区域中的混合进气cyl的流动相对稳定的区域的混合进气cyl的压力pi与设置在egr气体路径23内的第二测压部223处的排气回流气体ecg的压力pe之间的差压pp。并且,ecu100基于从温度传感器202传递来的混合进气cyl的温度ti、从压力传感器201传递来的混合进气cyl的压力pi以及从egr差压传感器203传递来的差压pp,运算混合进气cyl的进气量mfcyl以及进气ar的进气量mfair。由此,在设置有使发动机1的排气回流的排气回流机构的情况下,本实施方式的进气量测量装置200能够提高在进气配管20中流动的进气ar的进气量mfair的运算精度。

111.另外,由于第一测压部213在进气歧管3的长度方向上设置于比温度传感器202更靠近进气歧管3的始端部351的位置,因此egr差压传感器203基于在进气歧管3的长度方向上位于比由温度传感器202检测温度ti的混合进气cyl更靠近始端部351的位置的混合进气cyl的压力pi来检测差压pp。因此,egr差压传感器203不基于例如位于由设置在进气歧管3内的温度传感器202的探针等扰乱了流动的区域的混合进气cyl的压力,而是基于位于流动被扰乱之前的更稳定的区域中的混合进气cyl的压力pi来检测差压pp。因此,egr差压传感器203能够更稳定地测量差压pp。由此,在设置有使发动机1的排气回流的排气回流机构的情况下,本实施方式的进气量测量装置200能够提高在进气配管20中流动的进气ar的进气量mfair的运算精度。

112.另外,egr差压传感器203基于与由压力传感器201检测压力pi的混合进气cyl在进气歧管3的长度方向上位于相同位置(即第一测压部213)的混合进气cyl的压力pi来检测差压pp。也就是说,由egr差压传感器203检测混合进气cyl的压力pi的检测位置与由压力传感器201检测混合进气cyl的压力pi的检测位置相同,即为横跨第一分支管31和第二分支管32的区域w的位置。因此,用于由egr差压传感器203检测差压pp的进气歧管3中的混合进气cyl的压力pi与由压力传感器201检测的进气歧管3中的混合进气cyl的压力pi在时间上彼此同步。因此,ecu100根据进气歧管3中的一个系统即相同状态的系统来计算混合进气cyl的进气量mfcyl和排气回流气体ecg的排气回流空气量mfegr。由此,在设置有使发动机1的排气回流的排气回流机构的情况下,本实施方式的进气量测量装置200能够提高在进气配管20中流动的进气ar的进气量mfair的运算精度。

113.另外,第二测压部223设置在位于egr冷却器8和egr阀7之间的egr气体路径23内。因此,egr差压传感器203基于位于egr冷却器8与egr阀7之间的排气回流气体ecg的压力pe来检测差压pp。由此,ecu100基于由egr差压传感器203传递来的差压pp,能够推定egr冷却器8的劣化状况或者劣化程度。

114.另外,间隔件400设置在位于egr冷却器8与egr阀7之间的egr气体路径23上。并且,egr差压传感器203基于通过间隔件400的气体压力获取孔410取出的排气回流气体ecg的压力pe来检测差压pp。因此,将排气回流气体ecg的压力pe传递到egr差压传感器203的排气压

力获取路径500几乎不会受到来自egr阀7以及egr冷却器8的结构上的制约,能够可靠地连接于间隔件400。另外,即使不改变egr冷却器8以及egr阀7的结构,通过改变间隔件400的结构,也能够容易地使将排气回流气体ecg的压力pe传递到egr差压传感器203的各种配管等的排气压力获取路径500与间隔件400连接。而且,间隔件400的气体压力获取孔410与在egr气体路径23中流动的排气回流气体ecg的流动交叉的方向上贯通而形成。因此,能够抑制间隔件400的气体压力获取孔410被包含在排气回流气体ecg中的颗粒状物质(pm:particulate matter)堵塞。由此,egr差压传感器203能够更可靠地获取排气回流气体ecg的压力(静压)pe,并基于排气回流气体ecg的压力(静压)pe以更高的精度来检测差压pp。

115.另外,排气压力获取路径500与间隔件400和egr差压传感器203连接,将通过间隔件400的气体压力获取孔410取出的排气回流气体ecg的压力pe传递至egr差压传感器203。并且,排气压力获取路径500中的至少与间隔件400连接的第一部分501是金属制成的。因此,能够抑制排气压力获取路径500中的与间隔件400连接的第一部分501因在egr气体路径23中流动的排气回流气体ecg的热量而劣化或固化。由此,能够抑制在排气压力获取路径500中的与间隔件400连接的第一部分501与间隔件400之间产生间隙,并且能够抑制排气压力获取路径500的外部的空气进入到排气压力获取路径500的内部。由此,egr差压传感器203能够以更高的精度来检测差压pp。另外,排气压力获取路径500中的与间隔件400连接的第一部分501是金属制成的,因此能够通过使用螺纹结构将排气压力获取路径500与间隔件400紧固。由此,能够抑制排气压力获取路径500从间隔件400脱落,能够容易地进行排气压力获取路径500相对于间隔件400的定位。

116.另外,排气压力获取路径500中的与egr差压传感器203连接的第二部分502由具有挠性且耐热的工程塑料或橡胶等的树脂制成。因此,即使排气压力获取路径500的第一部分501是金属制成的,排气压力获取路径500的第二部分502也与egr差压传感器203的位置灵活地对应,从而能够容易地与egr差压传感器203连接。

117.以上,对本发明的实施方式进行了说明。但是,本发明不限于上述的实施方式,在不脱离权利要求书的范围内能够进行各种变更。上述实施方式的结构能够省略其一部分,或者以与上述不同的方式任意地组合。。

118.例如,作为本发明的发动机的例子,例示了本实施方式的发动机1。发动机1是带涡轮增压器的增压式的柴油发动机。但是,并不限定于此,本发明的发动机也可以是自然进气式的柴油发动机、带涡轮增压器的增压式的汽油发动机、自然进气式的汽油发动机等。另外,发动机1的种类是例如带涡轮增压器的增压式的高输出的四缸发动机等的多缸发动机。但是,发动机1的种类并不仅限于此,也可以是三缸或五缸以上的发动机。发动机1能够安装在例如工程机械、农业机械、割草机那样的车辆以外的种类的车辆上。

119.附图标记的说明:

120.1:发动机、2:气缸盖、3:进气歧管、4:排气歧管、4b:排气通路、5:涡轮增压器、5b:叶轮、5t:涡轮、6:进气节流阀、7:egr阀、8:egr冷却器、11:第一气缸、12:第二气缸、13:第三气缸、14:第四气缸、15:燃料喷射阀、16:共轨、19:柴油微粒捕集过滤器、20:进气配管、21:进气通路、22:入口法兰、23:egr气体路径、23m:始端部、23n:末端部、24:混合部、31:第一分支管、32:第二分支管、33:第三分支管、34:第四分支管、35:主管、100:ecu、200:进气量测量装置、201:压力传感器、202:温度传感器、203:egr差压传感器、213:第一测压部、223:第二

测压部、230:进气压力获取路径、351:始端部、400:间隔件、401:气体通孔、402:孔、403:内螺纹部分、404:内螺纹部分、405:安装面、406:载置面、410:气体压力获取孔、500:排气压力获取路径、501:第一部分、502:第二部分、503:外螺纹部分、520:安装配件、521:螺栓、550:egr冷却器基座、ar:进气、cyl:混合进气、ecg:排气回流气体、eg:排气气体、pp:差压、ps:设定位置、pe、pi:压力、ti:温度、w:区域、mfair、mfcyl:进气量、mfegr:排气回流空气量。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。