1.本发明属于钢铁企业节能降碳技术领域,具体涉及一种能够准确计算碳排放量以及其他物质固碳量,并实时显示计算结果和碳足迹,有助于发掘改进空间、为减少碳排放提供指导,便于优化能源结构,可实现碳排量控制和碳资产优化管理的钢铁企业碳排放监控方法。

背景技术:

2.我国钢铁工业超过90%使用煤炭资源,粗钢产量占全球粗钢总产量的50%以上,碳排放量占全球钢铁碳排放总量的60%以上。并且,钢铁工业的碳排放量约占我国碳排放总量的15%,是仅次于电力行业的能源消费和二氧化碳排放大户,在推进“双碳”目标方面责无旁贷。同时,随着碳交易市场的逐步完善,钢铁行业预计2023年开始实施碳排放权交易,碳核查的准确性对碳排放的审计和碳排放配额的确定有重要影响。而且,生产过程中碳排放的实时追踪和比对管理也有助于企业及早发现异常环节,为改进生产和减少排放提供指导。然而,目前大多数钢铁企业仍处于无法准确估算碳排放和追踪碳足迹的状态,不能对自身的碳资产进行有效管理。另外,现有的碳排放管理办法和系统的运行状态基本滞后于生产,无法实现碳排放的实时显示和对标管理,更无法及时对异常情况做出响应和总结。故有必要结合企业自身的生产情况,建立完善的碳排放管理制度和控制方法,以实现碳排放的有效管理和控制。

技术实现要素:

3.本发明就是针对上述问题,提供一种能够准确计算碳排放量以及其他物质固碳量,并实时显示计算结果和碳足迹,有助于发掘改进空间、为减少碳排放提供指导,便于优化能源结构,可实现碳排量控制和碳资产优化管理的钢铁企业碳排放监控方法。

4.本发明所采用的技术方案是:该钢铁企业碳排放监控方法包括如下步骤:

5.步骤一、碳排放量的核算;以主工艺流程为依据,对钢铁企业进行区域划分,得到碳排放核算边界;

6.步骤二、收集边界范围内每个时段各项活动数据和物性参数;

7.步骤三、碳排放和碳足迹实时显示;根据二氧化碳排放因子和产品产量(消耗量),计算边界内的碳排放量、各排放类别所占比例、吨产品碳排放量和其他物质的固碳量;

8.步骤四、碳排放量在线对标管理;将碳排放量的计算结果与预先设置的各项指标进行比对;一方面,将计算结果与往期结果进行同比、环比比较;另一方面,与计划值比较,若计算值与计划值偏差不超过10%,则正常运行;否则生成超标提示;

9.步骤五、诊断反馈;根据提示信息,第一时间掌握碳排放的异常动态,进而做出响应和记录,及时反馈给生产端,并为后续挖掘生产中的降碳空间提供指导。

10.所述步骤一,碳排放量按公式(1)计算:

11.e=e

燃烧

e

过程

e

购入电

e

购入热-r

固碳-e

输出电-e

输出热

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

12.式中:e—二氧化碳排放总量,单位为吨二氧化碳(tco2);

13.e

燃烧

—燃料燃烧排放量,单位为吨二氧化碳(tco2);

14.e

过程

—过程排放量,单位为吨二氧化碳(tco2);

15.e

购入电

—购入的电力消费对应的排放量,单位为吨二氧化碳(tco2);

16.e

购入热

—购入的热力消费对应的排放量,单位为吨二氧化碳(tco2);

17.r

固碳

—企业固碳产品隐含的排放量,单位为吨二氧化碳(tco2);

18.e

输出电

—输出的电力消费对应的排放量,单位为吨二氧化碳(tco2);

19.e

输出热

—输出的热力消费对应的排放量,单位为吨二氧化碳(tco2)。

20.所述步骤三,吨产品碳排放的计算公式如下:

[0021][0022]

式中:e

吨产品

—吨产品碳排放量,单位为吨二氧化碳/每吨(tco2/t);

[0023]

e—二氧化碳排放总量,单位为吨二氧化碳(tco2);

[0024]

m—产品产量,单位为吨(t)。

[0025]

所述步骤三,每个工序对应的其他物质的固碳量为含碳物质的量与对应二氧化碳排放因子的乘积,其他物质的固碳量的计算公式如下:

[0026]e固碳

=m

固碳

×

ef

固碳

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0027]

式中:e

固碳

——核算期内其他物质的固碳量,tco2;

[0028]m固碳

——核算期内含碳物质的量,t或者104nm3;

[0029]

ef

固碳

——核算期内含碳物质的二氧化碳排放因子,tco2/t或者tco2/104nm3。

[0030]

所述步骤三,针对各种排放类别排放量占所在工序排放总量的比例,计算公式如下:

[0031][0032]

式中:φ

排放源

——某排放源排放量占其工序排放总量的比重,%;

[0033]e排放源

——核算期内某排放源二氧化碳排放量,tco2;

[0034]e工序

——核算期内某工序排放总量,tco2。

[0035]

所述步骤四,计算值与计划值偏差的计算公式为:

[0036][0037]

式中:ω——实测值与对标值的偏差,单位为百分比(%);

[0038]

e——二氧化碳排放量,单位为吨二氧化碳(tco2);

[0039]e计划

——二氧化碳排放量的对标值,单位为吨二氧化碳(tco2)。

[0040]

所述步骤四,生成提示的信息内容包括同比比较和环比比较:

[0041]

△

同比

=e-e

去年同期

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)

[0042]

式中:

△

同比

——当期结果与去年同期结果的差值,单位为吨二氧化碳(tco2);

[0043]

e——二氧化碳排放量,单位为吨二氧化碳(tco2);

[0044]e去年同期

——去年同期的二氧化碳排放量,单位为吨二氧化碳(tco2);

[0045]

△

环比

=e-e

上月同期

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)

[0046]

式中:

△

环比

——当期结果与上月同期结果的差值,单位为吨二氧化碳(tco2);

[0047]

e——二氧化碳排放量,单位为吨二氧化碳(tco2);

[0048]e上月同期

——上月同期的二氧化碳排放量,单位为吨二氧化碳(tco2)。

[0049]

所述步骤四,通过环比比较,可分析本月与上月的排放情况差异,反映出短期内生产工艺和管理的稳定性;同比比较则反映碳排放在不同年度间的区别,排除了季节和检修计划等外在因素的干扰,更能反应出政策、市场环境等外部条件对企业生产经营的影响;同时,与企业计划值的比较,反映实际碳排放量与企业生产计划的差距,反映企业的碳排放量在行业中的水平以及对国家要求的满足性。

[0050]

本发明的有益效果:该钢铁企业碳排放监控方法通过对钢铁企业进行区域划分,得到碳排放核算边界;并收集边界范围内每个时段各项活动数据和物性参数等原始数据;进而根据碳排放因子和产品产量,计算边界内的碳排放量、吨产品碳排放量和其他物质的固碳量;实时显示各项计算结果,同时将碳排放量与各项指标比对,分析后生成提示信息;再根据提示信息,生成碳排放量和碳排放足迹报告。本方法能够准确计算碳排放量以及其他物质固碳量,并实时显示计算结果和碳足迹,发掘改进空间,从而为减少排放提供指导。此外,用户依据提示信息内容,能够快速分析碳排放量差异大的原因,并及时响应,优化能源结构,总结经验,减少对生产过程的影响,实现碳排量控制和碳资产优化管理。

附图说明

[0051]

图1是本发明的钢铁企业碳排放核算模型图。

[0052]

图2是本发明的烧结工序碳排放核算模型图。

[0053]

图3是本发明的碳排放量和其他固碳足迹实时显示界面。

[0054]

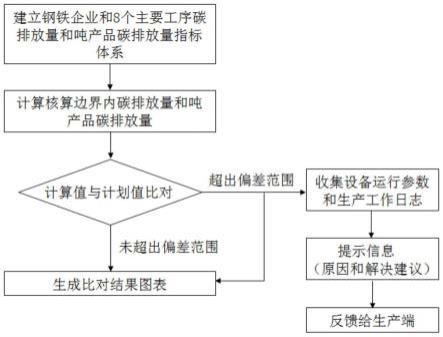

图4是本发明的对标过程实现流程图。

[0055]

图5是本发明实施例中的钢铁企业累计碳排放量图。

[0056]

图6是本发明实施例中的钢铁企业每个月碳排放量图。

[0057]

图7是本发明实施例中的钢铁企业碳排放总量和吨钢碳排放量同比/环比结果图。

[0058]

图8是本发明实施例中的钢铁企业碳排放总量和吨钢碳排放量与计划值比对结果图。

具体实施方式

[0059]

为了有效管理碳资产,更好的规划碳排放指标,本发明提供了一种碳排放监控方法,可准确计算钢铁企业全厂和主要工序碳排放量,实时显示碳排放和碳足迹,在线对标管理碳排放量,生成反馈信息,依据反馈信息指导生产,减少碳排放量,有效管理碳资产。

[0060]

详细说明本发明的具体步骤。该钢铁企业碳排放监控方法包括:

[0061]

步骤一、碳排放量的核算。碳排放量的核算是在国标的基础上,将核算范围从(以企业法人或视同法人的)独立核算单位延展到钢铁联合企业内部各独立工序,以主工艺流程为依据,划分核算边界。此外,由于有些含碳材料,既是作为燃料释放二氧化碳,又作为固碳产品流转去下一个工序,例如:焦炉煤气和焦炭;因此,核算过程中需要充分考虑各种物质在核算过程中的角色。钢铁生产企业的二氧化碳排放量等于核算边界内所有化石燃料燃烧排放量、过程排放量及企业购入的电力和热力所对应的二氧化碳排放量之和,同时,需扣

除固碳产品隐含的二氧化碳排放量,以及输出的电力和热力对应的二氧化碳排放量。其他各工序的核算内容参照钢铁企业,不涉及的部分可不计,例如:烧结工序中不涉及输出电力部分(模型图如图1、图2所示),核算时不计。

[0062]

碳排放量按公式(1)计算:

[0063]

e=e

燃烧

e

过程

e

购入电

e

购入热-r

固碳-e

输出电-e

输出热

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0064]

式中:e—二氧化碳排放总量,单位为吨二氧化碳(tco2);

[0065]e燃烧

—燃料燃烧排放量,单位为吨二氧化碳(tco2);

[0066]e过程

—过程排放量,单位为吨二氧化碳(tco2);

[0067]e购入电

—购入的电力消费对应的排放量,单位为吨二氧化碳(tco2);

[0068]e购入热

—购入的热力消费对应的排放量,单位为吨二氧化碳(tco2);

[0069]r固碳

—企业固碳产品隐含的排放量,单位为吨二氧化碳(tco2);

[0070]e输出电

—输出的电力消费对应的排放量,单位为吨二氧化碳(tco2);

[0071]e输出热

—输出的热力消费对应的排放量,单位为吨二氧化碳(tco2)。

[0072]

步骤二、收集边界范围内每个时段各项活动数据和物性参数等生产的各种原始数据。

[0073]

步骤三、碳排放和碳足迹实时显示。一定时期内,核算范围内各项数量和参数收集完成以后,可在线实时显示对应的计算结果。根据需求选择不同的核算周期,比如日、月、年,均可在线实时计算与显示;其他流向物质固碳量亦可同步显示。钢铁联合企业、焦化、烧结/球团、炼铁、炼钢、轧钢和热电厂等8个高能耗和高排放核算区域可实时展示的计算结果,主要有碳排放量、吨产品碳排放量、管网碳量、流转至下游的固碳量以及其他物质固碳量。其他辅助工序主要展示碳排放量、提供能源固碳量和废弃物固碳量,生活办公区等主要显示碳排放量(如图3所示)。同时,能够同步更新计算全厂碳排放量的全年累计值、当季累计值、当月累计值、全厂每个月的碳排放量以及因燃料、原料、电力、热力及固碳产品而产生的碳排放量所占的比例;企业可随时了解当前和往期的生产和碳排放情况。

[0074]

燃料燃烧碳排放量为燃料的活动数据与排放因子的乘积,活动数据又与该燃烧的低位发热量和碳氧化率相关;因原料消耗产生的二氧化碳排放量为核算期内原料购入量与二氧化碳排放因子的乘积;购入和输出的电力产生碳排放量等于电量与企业所在区域电网供电排放因子的乘积;购入和输出的热力产生碳排放量等于热量与年平均供热排放因子的乘积;固碳产品隐含的排放量等于固碳产品产量与排放因子的乘积。

[0075]

吨产品碳排放的计算公式如下:

[0076][0077]

式中:e

吨产品

—吨产品碳排放量,单位为吨二氧化碳/每吨(tco2/t);

[0078]

e—二氧化碳排放总量,单位为吨二氧化碳(tco2);

[0079]

m—产品产量,单位为吨(t)。

[0080]

对于各主要工序,实时显示各生产环节的碳排放量和其他物质的固碳量,以及整个工序的统计量和各种排放类别所占比例,便于企业了解各工序的生产动态。

[0081]

各生产环节的碳排放量的计算方法和原理与前述部分相同。每个工序对应的其他物质的固碳量(包括官网碳量、到下游碳量、其他固碳量、能源固碳量和废弃物固碳量)为含

碳物质的量与对应二氧化碳排放因子的乘积,其他物质的固碳量的计算公式如下:

[0082]e固碳

=m

固碳

×

ef

固碳

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0083]

式中:e

固碳

——核算期内其他物质的固碳量,tco2;

[0084]m固碳

——核算期内含碳物质的量,t或者104nm3;

[0085]

ef

固碳

——核算期内含碳物质的二氧化碳排放因子,tco2/t或者tco2/104nm3。

[0086]

针对各种排放类别排放量占所在工序排放总量的比例,计算公式如下:

[0087][0088]

式中:φ

排放源

——某排放源排放量占其工序排放总量的比重,%;

[0089]e排放源

——核算期内某排放源二氧化碳排放量,tco2;

[0090]e工序

——核算期内某工序排放总量,tco2。

[0091]

步骤四、碳排放量在线对标管理。计算结果可在线与预先设置的指标进行比对。一方面,将计算结果与往期结果进行同比、环比比较;另一方面是与计划值比较,若计算值与计划值偏差不超过10%,则正常运行;否则会有超标提示,同时生成提示信息内容。

[0092]

计算值与计划值偏差的计算公式为:

[0093][0094]

式中:ω——实测值与对标值的偏差,单位为百分比(%);

[0095]

e——二氧化碳排放量,单位为吨二氧化碳(tco2);

[0096]e计划

——二氧化碳排放量的对标值,单位为吨二氧化碳(tco2)。

[0097]

所生成提示的信息内容包括同比比较和环比比较:

[0098]

△

同比

=e-e

去年同期

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)

[0099]

式中:

△

同比

——当期结果与去年同期结果的差值,单位为吨二氧化碳(tco2);

[0100]

e——二氧化碳排放量,单位为吨二氧化碳(tco2);

[0101]e去年同期

——去年同期的二氧化碳排放量,单位为吨二氧化碳(tco2);

[0102]

△

环比

=e-e

上月同期

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)

[0103]

式中:

△

环比

——当期结果与上月同期结果的差值,单位为吨二氧化碳(tco2);

[0104]

e——二氧化碳排放量,单位为吨二氧化碳(tco2);

[0105]e上月同期

——上月同期的二氧化碳排放量,单位为吨二氧化碳(tco2)。

[0106]

对标管理的主要工作是进行指标体系的设定和维护。计划值指标体系主要包含综合指标和工序指标。综合指标包括全厂碳排放量、吨钢碳排放量;工序指标主要包括吨矿碳排放量(烧结/球团工序)、吨焦碳排放量(焦化工序)、吨铁碳排放量(炼铁工序)、吨钢碳排放量(炼钢工序)、吨材碳排放量(轧钢工序)、度电碳排放量(热电厂)。计划值包括本公司计划值、对标企业指标、行业指标。对标结果会以图表的形式实时展现。对标过程的主要实现方法如下:首先建立钢铁企业和8个主要工序碳排放量和吨产品碳排放量指标体系,再计算核算边界内碳排放量和吨产品碳排放量,然后将计算值与计划值相比较。若比对结果超出偏差范围,则需要收集设备运行参数和生产工作日志,生成提示信息(包括原因和解决建议),最后将这些信息反馈给生产环节;否则,直接生成比对结果图表。

[0107]

通过环比比较,可分析本月与上月的排放情况差异,反映出短期内生产工艺和管

理的稳定性;同比比较则反映碳排放在不同年度间的区别,排除了季节和检修计划等外在因素的干扰,更能反应出政策、市场环境等外部条件对本企业生产经营的影响。与本企业计划值的比较,反映实际碳排放量与企业生产计划差距,反映本企业的碳排放量在行业中的水平以及对国家要求的满足性。

[0108]

步骤五、诊断反馈。提示信息中的内容主要包括当前计算值、计划值、计算值与计划值的偏离程度、可能的超排原因、减排原因及建议解决办法。这些原因是由收集的物料参数分析得出,而解决的建议则是根据各企业过往的生产经验总结得到。根据提示信息,第一时间掌握碳排放的异常动态,进而做出响应和记录,及时反馈给生产端,并为后续挖掘生产中的降碳空间提供指导。

[0109]

实施例:

[0110]

以国内某1000万t钢铁企业为例,计算钢铁企业某一天的碳排放量和吨钢碳排放量,见表1。

[0111]

首先确定钢铁企业碳排放计算中燃料燃烧、含碳原料、电力、热力和固碳产品的类别,统计各种物质种类的活动数据,根据企业实际情况确定对应的二氧化碳排放因子,分别计算燃料燃烧排放量、过程排放量、购入的电力产生的排放量、输出的电力产生的排放量、购入的热力产生的排放量、输出的热力产生的排放量、固碳产品隐含的排放量;最后计算吨钢碳排放量。同样的方法,计算出焦化工序、烧结/球团工序、炼铁工序、炼钢工序、轧钢工序和热电厂的碳排放量、吨产品碳排放量和其它物质固碳量。

[0112]

表1钢铁厂碳排放量汇总表

[0113]

[0114][0115]

根据当前时间实时计算全年累计碳排放量、当季累计碳排放量和当月累计碳排放量,同时计算出每个月的总碳排放量。

[0116]

某个月的碳排放量和吨钢碳排放量的同比、环比比较结果如图7所示,对应的每天的计算值与企业计划值的比对如图8所示。从图8中可以看出,当月28日吨钢产品碳排放量为2.20tco2/t,计划值为2.16tco2/t,超过计划值18.5%;而当天碳排放总量为5.97万t,计划值为6.00万t,低于计划值0.5%,直接原因是钢水不合格,多次回炉,导致当天产量远低于计划。这种情况可能与原料铁矿石品质差有关。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。