1.本发明涉及一种用于机动车辆(尤其是电动车辆)的由热塑性塑料材料制成的扁平的结构构件(尤其是底部保护元件或分隔壁元件或覆盖元件)、一种具有这样的结构构件(尤其是底部保护元件)的机动车辆、以及一种用于制造这样的结构构件(尤其是底部保护元件)的方法。

背景技术:

2.迄今为止,用于机动车辆的扁平的结构构件(例如底部保护元件)通常由金属构件(例如铝板等)制成。这样的金属板也可以设置在结构构件(例如底部保护元件)的多层结构中。

3.例如,关于底部保护元件或地板保护板可参考de 10 2017 006 753 a1、de 10 2015 103 902 a1和de 10 2019 104 883 a1。关于一种被设计成用于机动车辆内部的储物箱的结构构件还可参考us 2013/0280469 a1。

4.作为在此讨论的结构构件的示例,底部保护元件特别用于尤其是在驶过路面不平处(例如枕木、路桩、路缘石等)时保护压力容器或压力罐、或/和电气部件(例如高压电池等)。在此,至少部分地由金属或金属板制成的底部保护元件具有以下缺点:当驶上路面不平处时,这些底部保护元件会永久变形,即,凹痕、弯折等通常会保留在底部保护元件中。此外,含金属的底部保护元件重量大,这对机动车辆的整体效率不利。

5.类似地,这也适用于诸如分隔壁或覆盖元件的结构构件,它们在机动车辆中例如用作高压电池的盖板或用作车辆部件之间的分隔壁。即使是在这种不一定形成机动车辆的外边界的结构构件中,重量减轻同时兼具高稳定性也是非常重要的。

技术实现要素:

6.本发明的目的在于提出一种结构构件、尤其是一种底部保护元件;以及一种用于制造该结构构件的方法,以能够避免上述缺点。

7.该目的通过具有权利要求1的特征的结构构件(例如底部保护元件)、具有权利要求15的特征的机动车辆(尤其是电动车辆)、以及具有权利要求17的特征的方法来实现。在从属权利要求中给出了具有有效的扩展方案的有利设计方案。

8.因此,提出一种用于机动车辆、尤其是电动车辆的结构构件、尤其是底部保护元件,该结构构件具有由第一热塑性塑料材料制成的扁平设计的芯部元件、以及由第二纤维增强的热塑性塑料材料制成的至少一个下覆盖层和至少一个上覆盖层,其中这些覆盖层与芯部元件被改型并且材料配合地连接,该芯部元件由容纳在这些覆盖层之间的注塑成型坯料或由容纳在这些覆盖层之间的挤压成型坯料制成。

9.通过使用热塑性塑料材料,结构构件可以被成本有效地制造并且重量轻。纤维增强的覆盖层尤其确保了结构构件的足够的稳定性。使用热塑性塑料材料的优点还在于,该

结构构件与含金属的结构构件相比更具弹性。相应地,在由热塑性塑料材料制成的例如实施为底部保护元件的结构构件中,当底部保护元件与地面不平处发生接触时,通常不会发生塑性变形(例如凹痕或弯折)。

10.由于芯部元件由注塑成型坯料或挤压成型坯料制成,因此最初作为不成型的塑料材料坯料存在的芯部元件在与覆盖层一同改型的情况下得以成型。

11.为了进一步提高结构构件的稳定性,第一热塑性塑料材料可以是纤维增强的。在此,第一热塑性塑料材料可以包含玻璃制成的长纤维,其中玻璃纤维的长度优选为约1mm至50mm、尤其是1mm至10mm。

12.第二热塑性塑料材料可以包含无端纤维,其中尤其可以包含玻璃纤维或/和碳纤维或/和芳族聚酰胺纤维或/和天然纤维。在此,覆盖层可以由纤维半成品、尤其是有机片材或/和至少一层ud胶带(ud-tape)制成。

13.为了在改型时实现最佳的材料配合的连接,第一塑料材料和第二塑料材料可以在它们的材料特性方面相互兼容。在此,尤其是在纤维增强的(第一和第二)塑料材料的情况下,相应的塑料基体可以由相同的材料制成、尤其是由聚丙烯(pp)或聚酰胺(pa)制成。

14.结构构件可以具有共同形成在芯部元件和覆盖层中的至少一个隆起区段。在此,隆起区域可以具有穿通口,该穿通口被适配成用于容纳连接元件,该连接元件被设置用于将结构构件、尤其是底部保护元件紧固在车辆车身上。这样的隆起区段也可以称为盘状区段。隆起区段可以具有基本上平坦的隆起面,在结构构件、尤其是底部保护元件的安装状态下,该隆起面抵靠车身构件。

15.结构构件可以具有至少一个肋状的加强区段,其中该加强区段由第一塑料材料形成,并且其中该加强区段突出于覆盖层。这样的加强区段提高了结构构件、尤其是底部保护元件的稳定性。加强区段也可以形成在覆盖层之一上。

16.加强区段可以合并到隆起区段中,其中至少一个加强区段尤其是形成在两个隆起区段之间。换言之,加强区段可以形成相邻的隆起区段之间的连接肋。此外,加强区段可以具有基本上平坦的肋面,这些肋面合并到隆起面中,使得结构构件、尤其是底部保护元件在安装状态下通过隆起面和肋面抵靠车身。

17.结构构件可以具有至少一个边缘区域,该边缘区域仅由第一塑料材料形成并且被形成为与容纳在覆盖层之间的芯部元件成一体。在此,可以在边缘区域中设置多个穿通口,这些穿通口被适配成用于容纳连接元件,该连接元件被设置用于将结构构件、尤其是底部保护元件紧固在车辆车身上。边缘区域也可以这样设计,即:它们形成包围或环绕覆盖层的边框。

18.一种机动车辆、尤其是电动车辆,其具有车身并且可以具有紧固在该车身上的、如上所述的结构构件、尤其底部保护元件。在此,实施为底部保护元件的结构构件可以布置在能量储存器下方、尤其是在高压电池或压力罐下方。由此,诸如高压电池或压力罐(例如用于气体)的敏感构件可以得到特别好的保护。

19.一种用于制造结构构件、尤其是底部保护元件的方法,该方法包括以下步骤:

20.将提供为未成型的、尤其是可注塑成型或可挤压成型的塑料材料坯料的第一热塑性塑料材料引入由第二纤维增强的热塑性塑料材料制成的下覆盖层与上覆盖层之间;

21.使第一塑料材料与这些覆盖层一同改型,其中,在一同改型的过程中使第一塑料

材料这样分布在覆盖层之间,即:该第一塑料材料在改型之后形成在两侧至少区域性地被覆盖层所覆盖的芯部元件。

22.简而言之,将未成型或不成型的第一塑料坯料放置在提供为半成品的覆盖层之间,然后使该最初不成型的第一塑料坯料在压力作用下在覆盖层之间成型,使得在改型之后,成型的芯部元件与覆盖层材料配合地连接并且基本上具有期望的底部保护元件的最终形状或设计方案。

23.在该方法中,在将第一热塑性塑料材料引入覆盖层之间之前,将玻璃制成的长纤维添加到该第一热塑性塑料材料中。由此,在改型之前提供了(玻璃)纤维增强的第一塑料坯料,然后将该含(玻璃)纤维的第一塑料坯料成型为芯部元件。

24.第一塑料材料的引入可以通过挤压成型工艺进行,其中借助于压力作用将容纳在覆盖层之间的塑料坯料挤出。换言之,可以在相应的压制工具之中或之上提供下覆盖层和上覆盖层,其中在这些覆盖层之间放置第一塑料材料的坯料(例如以未成型或不成型的料块的形式)。通过闭合压制工具,最初不成型的第一塑料材料在两个覆盖层之间被挤出,由此使芯部元件成型,该芯部元件与覆盖层材料配合地连接,其中覆盖层同样由于压力作用而被改型。

25.第一塑料材料的引入也可以通过注塑成型工艺进行,其中将未成型或不成型的塑料材料注射到覆盖层之间。在注塑成型工艺中,可以使第一塑料材料在注射到覆盖层之间的过程中或在注射进覆盖层之间之后物理发泡或化学发泡。通过使第一塑料材料发泡,可以在覆盖层之间产生发泡的、成型的芯部元件。通过使第一塑料材料发泡,可以降低其粘度,这简化了加工或注塑成型。此外,还可以通过发泡实现轻量化。

26.覆盖层尤其可以提供为纤维增强的半成品,例如以有机片材或/和至少一层ud-tape的形式。

27.在该方法中,发泡可以在注入第一塑料材料之后通过膨胀发泡进行,其中相关的压制或铸造工具元件(尤其是工具半部或工具部分)在注入第一塑料材料之后彼此远离移动。

28.在此,相关的压制或铸造工具元件可以彼此远离大约0.5mm至10mm、尤其是1mm至5mm。在此,工具元件或工具半部彼此远离的距离可以较大或较小,这尤其取决于它们相对于彼此的运动方向和它们的设计方案。

29.在完成改型的芯部元件中,在膨胀发泡过程中产生的空腔的体积分数可以是固体的塑料材料体积的约10%至50%。然而,空腔体积的比例也可以大于固体的塑料材料体积的比例,尤其是空腔体积也可以是其两倍或三倍(200%至300%)。工具元件也可以保持在彼此远离的状态一段特定的时间,从而为芯部材料通过膨胀而发泡留出足够的时间,必要时也包括用于冷却和硬化泡沫结构的时间段。

30.在该方法中,可以借助于注塑成型工艺以发泡或不发泡的方式将从相关覆盖层突出的结构元件(尤其是加强元件或密封元件)施加到覆盖层中的至少一个上。

31.在此,施加到相关的覆盖层上的结构元件可以由与芯部元件相同的塑料材料或由与其不同的塑料材料制成。

32.此外,可以向所施加的结构元件的塑料材料中添加与芯部元件的第一塑料材料中所添加的比例不同的玻璃纤维或矿物质或弹性材料。

33.由此,可以在芯部元件的所谓的成型(与覆盖层的改型一同进行)之后或可能在该过程中,通过注塑工艺施加额外的结构,例如加强元件或加强肋、或密封元件、或突出的边缘区段等。

附图说明

34.本发明的其他优点和细节由以下参照附图对实施方式的描述给出,其中:

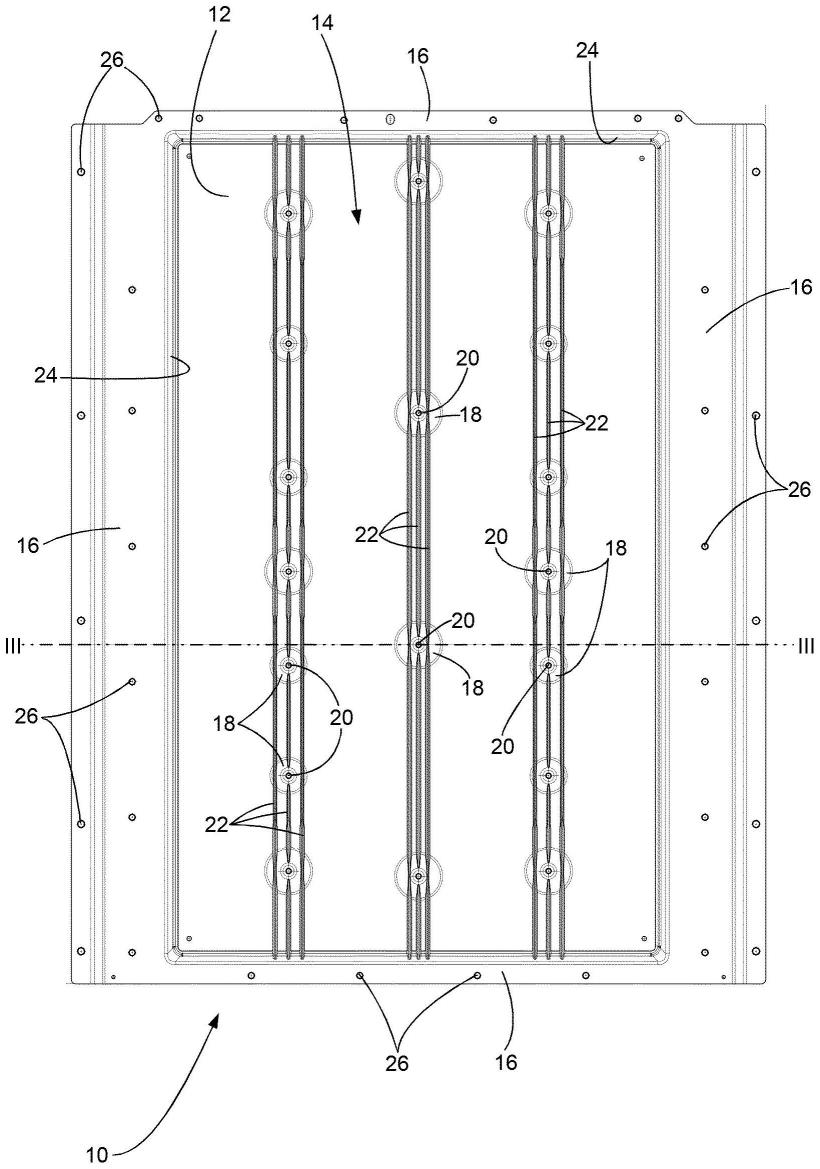

35.图1示出了实施为底部保护元件的结构构件的实施方式的俯视图;

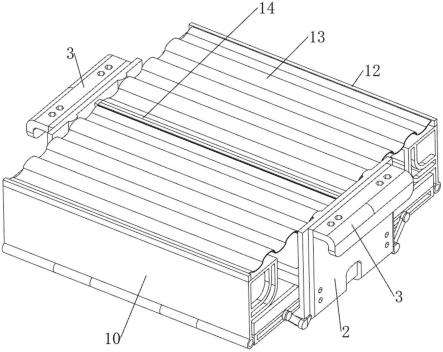

36.图2示出了图1的底部保护元件的立体图;

37.图3在子图a)至d)中示出了尤其是沿图1的截线iii-iii的放大的截面图;

38.图4在子图a)和b)中分别示出了图2的片段iva和ivb的放大图;

39.图5示出了图3a的底部保护元件与纯示意性地示出的机动车辆的构件相组合的简化的截面图;

40.图6示出了用于底部保护元件的制造方法的示意图;

41.图7在子图a)和b或c)和d)中分别示意性和简化地示出了膨胀发泡过程中在模具内的结构构件。

具体实施方式

42.图1以俯视图示意性和简化地示出了作为底部保护元件10的结构构件的实施方式。在底部保护元件10处于安装在(此处未示出)的机动车辆上的状态下,在该图中可见的底部保护元件10的上侧面12朝向机动车辆的车身。

43.首先同时参照图1和图2描述实施为底部保护元件的结构构件。

44.底部保护元件10具有中央区域14,底部保护元件10在该中央区域中得到强化。在该示例中,中央区域14被环绕的边缘区域16围绕。在中央区域14中形成有多个隆起区域18。隆起区域18可以分别具有穿通口20。在此未示出的连接元件可以穿过这样的穿通口20,该连接元件被设置用于将底部保护元件10紧固在车辆车身上。从图1和图2的图示可以看出,隆起区域18可以具有不同的尺寸,尤其是具有不同的直径。此外,这些隆起区域可以布置在底部保护元件10或其中央区域14的不同位置处。

45.此外,底部保护元件10可以具有多个肋状的加强区段22。在所示的示例中,加强区段22沿纵向方向y延伸。尤其是,这些加强区段分别在相邻的隆起区域18之间延伸。

46.尤其是从图2中可以看出,中央区域14被设计成一种槽。在此,该槽由倾斜的或/和阶梯状的壁区段24界定。在该示例中,壁区段24形成从中央区域14到围绕的边缘区域16的过渡。在该边缘区域中可以布置有另外的穿通口26,这些穿通口用于容纳连接元件以将底部保护装置10紧固在机动车辆上。纯粹作为示例并且为了更好地理解,在图2中示出了底部保护元件10,其中在下部图示中示出了划阴影线的中央区域14。

47.在图3中,以子图a)至d)示出了对应于图1的截线iii-iii的截面图。其中,图3a示出了整个底部保护元件10。图3b至图3d示出了对应于图3a的画圈区域b至d的放大的片段。下面参考图3a至图3d的截面图描述底部保护元件10的构造。

48.图3a示出了底部保护元件10的整个宽度(沿x方向)。如参照图1和图2已经描述的,可以看到边缘区域16、中央区域14、具有穿通口20的隆起区域18、多个加强区段22以及倾斜

的或/和阶梯状的壁区段24。在所选的图示中,底部保护元件10的上侧面12指向下方。底部保护元件10的下侧面28在图示中指向上方。在安装在机动车辆上的状态下,底部保护元件10的下侧面28朝向机动车辆所在的地基或地面。

49.图3b示例性地示出了隆起区域18以及形成于其中的穿通口20。在穿通口20中可插入套筒30、尤其是金属套筒。从图3b至图3d的截面图中也可以看到底部保护元件10的内部构造。

50.底部保护元件10尤其在其中央区域14中可以具有芯部元件32。芯部元件32可以布置在上覆盖层34a和下覆盖层34b之间。

51.在此,芯部元件32可以由第一热塑性塑料材料制成。芯部元件32的第一塑料材料可以是纤维增强的,尤其可以包含例如长度为大约1mm至50mm、尤其是1mm至10mm的长玻璃纤维。

52.覆盖层34a、34b可以由第二纤维增强的热塑性塑料材料制成。在此,该第二热塑性塑料材料可以包含无端纤维,其中尤其是包含玻璃纤维或/和碳纤维或/和芳族聚酰胺纤维或/和天然纤维。覆盖层34a、34b尤其可以由纤维半成品、尤其是有机片材或/和至少一层ud-tape制成。

53.芯部元件32的第一塑料材料和覆盖层34a、34b的第二塑料材料可以在它们的材料特性方面相互兼容。在此,尤其是在纤维增强的塑料材料用于芯部元件32和覆盖层34a、34b的情况下,相应的塑料基体可以由相同的材料制成。热塑性聚丙烯(pp)或聚酰胺(pa)尤其适合作为塑料材料。当然,也可以使用其他热塑性塑料,尤其也可以设想的是,将合适的聚合物共混物或聚合物合金用于芯部元件32或/和覆盖层34a、34b。

54.从图3c可以看出,在肋状的加强区段22的区域中,覆盖层34a、34b与芯部元件32一起被改型。从(上)覆盖层34a突出的各个加强区段22或加强肋可以由与芯部元件32相同的塑料材料制成。

55.从图3d可以看出,覆盖层34a、34b终止于从中央区域14到边缘区域16的过渡区域中、尤其是终止于倾斜的或/和阶梯状的壁区段24的区域中。换言之,边缘区域16或/和壁区段24由第一热塑性塑料材料形成。因此它们由与底部保护元件10的芯部元件32相同的材料制成。从图3d可以看出,芯部元件32和壁区段24或/和边缘区域16形成为彼此成一体。此外,在图3d中示出了可选的密封元件23。密封元件23可以由与芯部元件32相同的塑料材料制成。替代性地,密封元件23可以由相同的基础塑料制成,但包含其他添加物,例如纤维、矿物质或弹性成分。

56.结合图1至图3来看,也可以说覆盖层34a、34b和芯部元件32形成在底部保护元件10的中央区域14内。此外,覆盖层34a、34b与芯部元件32被一同改型并且材料配合地连接。

57.图4在子图a)和b)中示出了图2的对应区域iva和ivb的放大图。基于这两个图示可以看出,加强区段22或加强肋合并到隆起区域18中。隆起区段18可以具有基本上平坦的隆起面36,在底部保护元件10的安装状态下,该隆起面抵靠车身构件。加强区段22可以具有基本上平坦的肋面38,这些肋面合并到隆起面36中,使得底部保护元件在安装状态下通过隆起面36和肋面38抵靠车身。需要指出的是,肋面38不一定必须整个面抵靠,而其在车身构件上的支承或抵靠也可以局限于形成隆起区域18的区域或周边。

58.在图4a和图4b所示的示例中,中央的加强区段22的相应的肋面38合并到隆起面36

中。分别布置在该中央的加强区段22左侧或右侧的加强区段具有肋面38,这些肋面被设计成在隆起区域18的区域内也是连续的。

59.图5示出了处于安装位置的底部保护元件10的纯示意性和简化的截面图。底部保护元件10以其上侧面12朝向仅通过虚线矩形表示的机动车辆41的车身构件40。在所示的示例中,底部保护元件的中央区域14布置在高压电池42下方,该高压电池简化地显示为矩形块并且不显示进一步的细节。高压电池42通过支撑结构44(例如槽形地板元件等)与机动车辆的车身40相连接。从图示中可以看出,底部保护元件10的隆起区域18(或多个隆起区域18)抵靠支撑结构44的下侧面并且与其相连接(例如拧接)。底部保护元件10这样布置在机动车辆上,从而尤其是保护了高压电池42免受来自下方的冲击。

60.底部保护元件10因此尤其被适配成用于保护电动车辆的高压电池42。替代性地,底部保护元件10也可以用于保护压力罐或压力容器(例如cng罐等)。

61.上述实施方式中作为底部保护元件10的结构构件也可以用于其他目的。尤其是,结构构件可以作为分隔壁或作为覆盖元件或作为盖板用于机动车辆或机动车辆部件中。例如,可以设想将实施为盖板的结构构件用于高压电池的壳体中。此外,实施为分隔壁的结构构件例如可以用于将机动车辆的不同区域或车厢彼此分隔开,例如分隔开行李空间与乘客空间或者分隔开发动机空间与乘客空间等。

62.如上面参考图3已经提到的,实施为底部保护元件的结构构件由芯部元件32和覆盖层34a、34b形成。在此,结构构件(尤其是作为底部保护元件10)可以根据下面描述的方法来制造,该方法在图6中作为示意图示出。

63.在用于制造结构构件、尤其是底部保护元件10的方法500中,根据步骤s501,提供第一热塑性塑料材料作为未成型的、尤其是可注塑成型或可挤压成型的塑料材料坯料。根据步骤s502,将该塑料材料坯料引入由第二纤维增强的热塑性塑料材料制成的下覆盖层与上覆盖层34a、34b之间。在步骤s503中进行第一塑料材料与覆盖层34a、34b的一同改型,其中在一同改型的过程中使第一塑料材料分布在覆盖层34a、34b之间,使得该第一塑料材料在改型之后形成芯部元件32,该芯部元件在两侧至少区域性地被覆盖层34a、34b覆盖。

64.根据可选步骤s504,可以在将第一热塑性塑料材料引入覆盖层34a、34b之间之前,将玻璃制成的长纤维添加到该第一热塑性塑料材料中。该步骤s504也可以在步骤s501之前进行,使得所提供的第一塑料材料坯料已经包含相应的玻璃纤维。

65.第一塑料材料的引入(s503)可以通过挤压成型工艺s503a进行,其中借助于压力作用将容纳在覆盖层34a、34b之间的塑料坯料挤出。

66.替代性地或附加地,第一塑料材料的引入(s503)可以通过注塑成型工艺s503b进行,其中将塑料材料注射到覆盖层34a、34b之间。

67.在根据步骤s503b的注塑成型工艺中,可以使第一塑料材料在注射到覆盖层34a、34b之间的过程中或在注射进覆盖层34a、34b之间之后物理发泡或化学发泡。

68.在方法500中,根据步骤s505,发泡可以在注入第一塑料材料之后通过膨胀发泡进行。在此,膨胀发泡是一种物理发泡。在这种膨胀发泡的情况下,相关的压制或铸造工具元件(尤其是工具半部或工具部分)在注入第一塑料材料之后彼此远离移动(s506)。在步骤s506中,相关的压制或铸造工具元件可以彼此远离大约0.5mm至10mm、尤其是1mm至5mm。在进行膨胀发泡(s505、s506)之后,在完成改型的芯部元件中,在膨胀发泡过程中产生的空隙

的体积分数可以是固体的塑料材料体积的约10%至50%。

69.在方法500中,根据步骤s507,可以借助于注塑成型工艺以发泡或不发泡的方式将从相关的覆盖层34a、34b突出的结构元件、尤其是加强元件22(图3c、图4)或密封元件23(图3d)施加到覆盖层34a、34b中的至少一个上。在此,施加到相关的覆盖层34a、34b上的结构元件、尤其是加强元件22可以由与芯部元件32相同的塑料材料或由与其不同的塑料材料制成。在该方法中,可以向所施加的结构元件(例如加强元件22,见图3c、图4)的塑料材料中添加与芯部元件32的第一塑料材料中所添加的比例不同的玻璃纤维或矿物质或弹性材料。

70.通过使第一塑料材料发泡,可以在覆盖层之间产生发泡的、成型的芯部元件。如果不使用上述的膨胀发泡(s505、s506),可以通过使第一塑料材料发泡来降低其粘度,从而简化加工或注塑成型。

71.任何类型的发泡都可以减轻重量。

72.在引入第一塑料材料的步骤s503中,实现了最初不成型的第一塑料材料坯料与例如提供为ud-tape或有机片材的覆盖层的一同改型。在此,第一塑料坯料被所谓地成型(urgeformt),即,使其从基本上未成型的状态变成最终形状,这尤其通过在压力下引入材料来实现。当然,为了使第一塑料材料成型,然后由此形成芯部元件32,使用能够进行上面提到的使用覆盖层34a、34b的挤压成型工艺或注塑成型工艺的相应的模制工具或/和压制工具或/和注塑工具。

73.换言之,将未成型的第一塑料坯料放置在提供为半成品的覆盖层34a、34b之间,然后使该第一塑料坯料在压力作用下在覆盖层34a、34b之间成型,使得在改型之后,成型的芯部元件32与覆盖层34a、34b材料配合地连接并且基本上具有期望的底部保护元件10的最终形状或设计方案。

74.如上面参考步骤s507已经指出的,挤压成型工艺和注塑成型工艺也可以组合使用,这可以例如在图3c中看到。在已经借助于挤压使用于芯部元件32的第一塑料材料分布在覆盖层34a、34b之间、并且已经使该芯部元件与覆盖层34a、34b一同改型且彼此材料配合地连接的同时,可以将由与芯部元件32相同的塑料材料制成的加强区段22或加强肋注塑到上覆盖层34a上。

75.替代性地,也可以设想的是,使相关的覆盖层34a在加强区段22的区域中裂开或者可能已经预先引入预设断裂点或狭缝,使得第一塑料材料可以在挤压过程中溢出。在这种情况下,加强区段22将不是布置在覆盖层34a之上,而是一体地与芯部元件32连接。

76.下面参照图7对上文中提到的与膨胀发泡相关的该方法的步骤s505和s506进行更详细地解释。

77.在图7中,子图a)和c)分别示出了工具元件或工具半部50a、50b相互压靠的状态。在由工具元件50a、50b形成的空腔或模具空间内布置有两个覆盖层34a、34b,并且芯部元件32的第一塑料材料已被注射到覆盖层34a、34b之间,正如上文参考步骤s503b(图6)已经说明的那样。

78.在图7中,子图b)和d)分别示出了工具元件或工具半部50a、50b已经相互远离移动的状态,这由相应的双箭头52表示。通过工具半部50a、50b相对于彼此的移动,所注入的芯部元件32的塑料材料可以膨胀。在此,在芯部元件32中形成气泡或空腔。芯部元件32的(膨胀)发泡状态在图7b)和图7d)中分别通过垂直相交的阴影线简化地示出。

79.从图7可以看出,在相互远离时,工具元件或工具半部50a、50b之间形成的距离ab可以根据工具元件50a、50b的设计方案而较小(图7b)或较大(图7d)。

80.在图7a/b的示例中,工具半部50a、50b例如可以仅稍微远离彼此移动(例如在0.5mm到2mm的量级内),使得只有很少或没有塑料材料溢出到工具半部50a、50b之间产生的间隙中。

81.在图7c/d的示例中,工具下半部50b被实施为具有向上突出的模具区段,该模具区段在压合状态下(图7c)插入工具上半部50a中。相应地,根据图7d,两个工具半部50a、50b可以彼此间隔开或彼此远离较大的距离ab或路径。在根据图7c/d的示例中,可以允许高达10mm的距离。由于图7c/d的工具半部50a、50b的设计方案,芯部元件32的膨胀发泡成为可能,同时防止了塑料材料溢出到工具半部50a、50b之间的间隙中。

82.需要指出的是,当通过注塑成型工艺施加另外的结构元件、例如加强区段22(图3c、图4)时,也可以可选地使用上述膨胀发泡技术,当然应使用为此目的设计的模具。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。