1.本实用新型特别涉及一种鳍式场效应晶体管,属于半导体技术领域。

背景技术:

2.21世纪集成电路产业不断发展,器件特征尺寸根据摩尔定律不断缩小,使得场效应晶体管的面积逐步降低,这些都有效的增加了集成电路的性能和硅晶圆使用效率。但随着1μm堡垒被攻破,特征尺寸来到了纳米级别后,传统硅器件由于其严重的短沟道效应,栅极对于沟道的控制能力降低,且沟道区域的迁移率随着沟道缩短而发生退化。因此解决这些问题成为了半导体集成电路产业发展的焦点问题。鳍式场效应晶体管的提出有效的缓解了短沟道效应,且因其独特的多栅极结构获得了较平面栅场效应晶体管更高的开态电流和更好的栅控能力。

3.但是对于传统的体硅finfet结构而言,由于底部电流泄放通道的存在,使得器件的漏电流大,静态功耗大。绝缘体上硅结构(soi)结构的提出减小了finfet的泄漏电流,但是由于氧化硅埋氧层的热导率比硅低两个数量级,因此严重的自热效应阻碍了soi finfet的商用进程。现有的体在绝缘层上(boi)结构一定程度上降低了soi上finfet的自热效应,但是在引入局部埋氧的同时会引起衬底热氧化,导致器件的热性能变差,同时硅衬底的热导率不足。

技术实现要素:

4.针对于上述soi finfet严重的散热问题,本实用新型的主要目的在于提供一种鳍式场效应晶体管及其制备方法,该鳍式场效应晶体管以sic为半导体衬底,有效降低了soi finfet的自热效应,且能阻断体硅finfet底部的电流泄漏通路,从而克服现有技术中的不足。

5.为实现前述实用新型目的,本实用新型采用的技术方案包括:

6.本实用新型实施例提供了一种鳍式场效应晶体管,包括碳化硅衬底、形成在所述碳化硅衬底上的埋氧化层、形成在所述埋氧化层的鳍式结构以及与所述鳍式结构配合的源极、漏极和栅极,与栅极接触的鳍式结构作为沟道区域,所述源极、漏极沿第二方向设置在所述沟道区域的两侧。

7.本实用新型实施例提供了一种鳍式场效应晶体管的制备方法,包括:

8.将第一晶圆表层的sic热氧化形成第一氧化物层,将第二晶圆表层的硅热氧化形成第二氧化物层,并将第一氧化物层与第二氧化物层结合而形成soi结构;

9.除去位于所述soi结构表面的选定区域之外的第二晶圆、第二氧化物层、第一氧化物层,直至暴露所述第一晶圆,从而使选定区域余留的第二晶圆形成凸起的鳍式结构,余留在所述鳍式结构和第一晶圆之间的第一氧化物层和第二氧化物层形成埋氧化层;

10.制作栅极,且使所述栅极至少覆盖所述鳍式结构的顶部和两个侧壁,

11.图形化定义源、漏区域,对所述源、漏区域进行掺杂并退火形成源极、漏极。

12.本实用新型实施例还提供了由所述的制备方法制备获得的鳍式场效应晶体管。

13.与现有技术相比,本实用新型的优点包括:

14.1)本实用新型实施例提供的一种鳍式场效应晶体管,采用sic作为半导体衬底,比传统的si基材料具有更优良的散热性能;

15.2)本实用新型实施例提供的一种鳍式场效应晶体管,通过刻蚀顶层硅和氧化层至碳化硅衬底形成凸起的鳍式结构,淀积的栅电极直接与碳化硅衬底接触,器件工作时产生的热通过栅极氧化层传导有利于热的传导;

16.3)本实用新型实施例提供的一种鳍式场效应晶体管,相比于传统的鳍式场效应晶体管,本实用新型的鳍式结构下方的埋氧化层阻止了电流泄放通路,降低了静态功耗,且氧化硅相对介电常数低,减小了寄生电容;

17.4)本实用新型实施例提供的一种鳍式场效应晶体管,局部埋氧化层形成在鳍式结构刻蚀步骤前,因此刻蚀形成鳍式结构后,碳化硅衬底表面露出的部分无氧化硅层,这种方法相比于传统的热氧化形成的埋氧化层,防止了热氧化时引入的衬底氧化层,增强了器件的散热性能;

附图说明

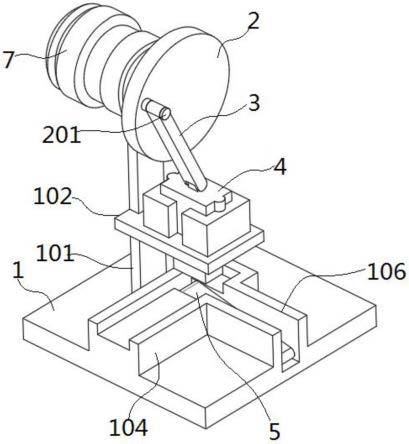

18.图1是本实用新型一典型实施案例中提供的一种鳍式场效应晶体管的截面结构示意图;

19.图2是本实用新型一典型实施案例中提供的一种鳍式场效应晶体管的俯视图;

20.图3a-图3e是本实用新型一典型实施案例中提供的一种鳍式场效应晶体管的制备方法中各步骤形成的器件结构示意图。

具体实施方式

21.鉴于现有技术中的不足,本案发明人经长期研究和大量实践,得以提出本实用新型的技术方案。如下将对该技术方案、其实施过程及原理等作进一步的解释说明。

22.本实用新型实施例提供了一种鳍式场效应晶体管,包括碳化硅衬底、形成在所述碳化硅衬底上的埋氧化层、形成在所述埋氧化层的鳍式结构以及与所述鳍式结构配合的源极、漏极和栅极,与栅极接触的鳍式结构作为沟道区域,所述源极、漏极沿第二方向设置在所述沟道区域的两侧。

23.在一些具体的实施案例中,所述鳍式结构的侧壁是倾斜的。

24.在一些具体的实施案例中,所述鳍式结构的侧壁与鳍式结构的顶部表面之间的夹角为60

°‑

90

°

。

25.在一些具体的实施案例中,所述埋氧化层的最大宽度小于或等于所述鳍式结构的最大宽度。

26.在一些具体的实施案例中,所述鳍式结构的宽度为5-100nm,所述埋氧化层的宽度为5-1000nm。

27.在一些具体的实施案例中,所述鳍式结构的正投影区域完全位于所述埋氧化层的正投影区域内或与所述埋氧化层的正投影区域重合。

28.在一些具体的实施案例中,所述鳍式结构为硅质鳍式结构,所述埋氧化层包括氧

化硅层,其中,所述埋氧化层的厚度为20-2000埃米。

29.在一些具体的实施案例中,所述埋氧化层包括依次叠层设置在碳化硅衬底上的第一氧化物层和第二氧化物层,所述第一氧化物层的厚度大于0而小于20埃米,所述第二氧化物层的厚度为20-2000埃米。

30.在一些具体的实施案例中,所述碳化硅衬底上设置有多个所述的埋氧化层和多个所述的鳍式结构,每一所述鳍式结构与碳化硅衬底之间均对应设置有一所述埋氧化层。

31.在一些具体的实施案例中,所述栅极沿第一方向设置在所述鳍式结构的顶部表面和鳍式结构两个相对的侧壁表面,所述栅极直接与碳化硅衬底接触或通过其他导电材料与碳化硅衬底辅助接触,以及,所述栅极与鳍式结构之间还设置有栅极氧化层。

32.本实用新型实施例提供了一种鳍式场效应晶体管的制备方法,包括:

33.将第一晶圆表层的sic热氧化形成第一氧化物层,将第二晶圆表层的硅热氧化形成第二氧化物层,并将第一氧化物层与第二氧化物层结合而形成soi结构;

34.除去位于所述soi结构表面的选定区域之外的第二晶圆、第二氧化物层、第一氧化物层,直至暴露所述第一晶圆,从而使选定区域余留的第二晶圆形成凸起的鳍式结构,余留在所述鳍式结构和第一晶圆之间的第一氧化物层和第二氧化物层形成埋氧化层;

35.制作栅极,且使所述栅极至少覆盖所述鳍式结构的顶部和两个侧壁,

36.图形化定义源、漏区域,对所述源、漏区域进行掺杂并退火形成源极、漏极。

37.在一些具体的实施案例中,所述第一氧化物层的厚度大于0而小于20埃米,所述第二氧化物层的厚度为20-2000埃米,所述埋氧化层的厚度为20-2000埃米。

38.在一些具体的实施案例中,所述的制备方法包括:采用键合的方式将所述第一氧化物层和第二氧化物层结合为一体而形成所述的埋氧化层。

39.在一些具体的实施案例中,所述的制备方法还包括:将所述第一氧化物层和第二氧化物层结合后,在200-400℃温度中对所述soi结构进行热处理,热处理的时间为10-10000s。

40.在一些具体的实施案例中,所述第一晶圆为碳化硅晶圆,所述第二晶圆为硅晶圆,所述第一氧化物层和第二氧化物层均为氧化硅层。

41.在一些具体的实施案例中,所述的制备方法包括:在所述第二晶圆的表面的选定区域设置多个间隔排列的掩膜,并对未被掩膜覆盖的区域进行刻蚀,直至暴露所述第一晶圆,从而在所述掩膜覆盖的选定区域形成多个间隔排列的鳍式结构。

42.在一些具体的实施案例中,所述鳍式结构的侧壁与第一晶圆的表面或鳍式结构的顶部表面之间的夹角为60

°‑

90

°

。

43.在一些具体的实施案例中,所述埋氧化层的宽度大于所述鳍式结构的宽度。

44.在一些具体的实施案例中,所述鳍式结构的宽度为5-100nm,所述埋氧化层的宽度为5-1000nm。

45.在一些具体的实施案例中,所述的制备方法包括:先在鳍式结构的顶部和两个侧壁表面形成栅极氧化层,再制作形成所述的栅极。

46.本实用新型实施例还提供了由所述的制备方法制备获得的鳍式场效应晶体管。

47.如下将结合附图和具体实施案例对该技术方案、其实施过程及原理等作进一步的解释说明,除非特别说明的之外,本实用新型实施例所采用的半导体结构层的制作、热氧

化、键合、退火等工艺均可以通过本领域技术人员已知的设备和方式实现,在此不对其进行具体的限定和说明。

48.实施例1

49.请参阅图1和图2,一种鳍式场效应晶体管,包括碳化硅衬底100、形成在所述碳化硅衬底上的埋氧化层、形成在所述埋氧化层的鳍式结构120以及与所述鳍式结构120配合的源极121、漏极122和栅极211,所述栅极211沿第一方向设置在所述鳍式结构120的顶部表面和鳍式结构120两个相对的侧壁表面,与栅极211接触的鳍式结构120作为沟道区域,所述源极121、漏极122沿第二方向设置在所述沟道区域的两侧。

50.在本实施例中,所述鳍式结构120的侧壁是倾斜的,且所述鳍式结构120的侧壁与鳍式结构的顶部表面之间的夹角为60

°‑

90

°

,所述埋氧化层110的宽度大于所述鳍式结构120的宽度,其中,所述鳍式结构的宽度为5-100nm,所述埋氧化层的宽度为5-1000nm。

51.在本实施例中,所述鳍式结构120的材质为硅,所述埋氧化层的材质为氧化硅,所述埋氧化层的厚度为20-2000埃米。

52.在本实施例中,所述栅极211直接与碳化硅衬底100接触或通过其他导电材料与碳化硅衬底100辅助接触。

53.在本实施例中,所述栅极211与鳍式结构120之间还设置有栅极氧化层210。

54.请参阅图3a-图3e,一种鳍式场效应晶体管的制备方法,可以包括如下步骤:

55.步骤1):将碳化硅衬底100表层的碳化硅热氧化形成第一二氧化硅层101,所述第一二氧化硅层101的厚度为0-20埃米,将硅晶圆103表层的硅热氧化形成第二二氧化硅层104,所述第二二氧化硅层101的厚度为20-2000埃米;

56.将所述碳化硅衬底100表层的第一二氧化硅层101与硅晶圆103表层的第二二氧化硅层104键合,并于400℃以下的温度条件下对键合后形成的soi结构进行热处理,从而使碳化硅衬底100和硅晶圆103结合为一体,键合后的氧化硅层的厚度为20-2000埃米;

57.在本实施例中,将第一晶圆表层的sic热氧化形成第一氧化硅层的方法可以包括:

58.将sic晶圆置入反应室;

59.以保护气体供给机构向反应室内输入保护性气体以隔绝氧气和水蒸气,再在保持反应室对环境正气压的条件下,保持反应室内的压力在1.05atm以上,以加热机构将反应室内温度以10-50℃/s的升温速率升至1200-1400℃,然后以氧源气体供给机构向反应室内输入被预热至1200-1400℃的氧源气体,以进行所述的热氧化反应;

60.在所述的热氧化反应结束后,在保持反应室内温度不变的情况下,停止向反应室内输入氧源气体,同时再以保护气体供给机构向反应室内输入被预热至1200-1400℃的保护性气体,对反应室进行排氧;

61.停止对反应室的加热,并以保护气体供给机构向反应室内输入室温的保护性气体,在真空条件下,以100-400℃/s的降温速率将sic晶圆快速降温至300℃以下;其中,所述保护性气体包括氮气和/或惰性气体,但不限于此。

62.将第一晶圆表层的sic热氧化形成第一氧化物硅的方法还可以包括:

63.将sic晶圆置入反应室;

64.以真空发生机构对反应室抽真空以除去其中的空气;

65.在真空环境下对sic晶圆进行加热以使其温度以10-50℃/s的升温速率快速升至

1000-1400℃,然后以氧源供给机构向反应室内输入被预热至1000-1400℃的氧源气体,以进行所述的热氧化反应;

66.在所述的热氧化反应结束后,在保持反应室内温度不变的情况下,停止向反应室内输入氧源气体,同时以真空发生机构对反应室再次抽真空;

67.停止对反应室的加热,并以冷却介质供给机构向反应室内输入作为冷却介质的气体,在真空条件,以100-400℃/s的降温速率将sic晶圆快速降温至300℃以下,其中,作为冷却介质的气体为室温的气体,作为冷却介质的气体包括一氧化氮、氮气和惰性气体中的任意一种或两种以上的组合,但不限于此。

68.本案发明人研究发现,采用热氧化的方式对碳化硅衬底的表层进行氧化,且使所形成的二氧化硅层的厚度在20埃米以下时,二氧化硅层以下的气流和杂质容易透过二氧化硅层扩散,在热氧化过程所产生的副产物不容易残留在二氧化硅层内或者二氧化硅/碳化硅界面里,使得二氧化硅层和二氧化硅/碳化硅界面都非常干净,其缺陷密度可以控制在10

11

cm-2

以下,载流子迁移率可以达到300cm2/vs,甚至更高。

69.在本实施例中,对对晶圆的氧化可以采用本领域技术人员已知的方式实现。

70.可选的,将碳化硅衬底与硅晶圆键合后,刻蚀除去部分顶层硅,直至将所述硅晶圆部分加工至所需厚度。

71.步骤2):在包含碳化硅衬底、绝缘氧化层、顶层硅结构(即余留的硅晶圆部分,下同)的soi结构上制作多个相间排列的作为沟道的鳍式结构的硬掩膜层220,所述掩膜层220的材质、厚度、宽度等可以根据具体需求进行调整,在此不做具体的限定;

72.步骤3):以硬掩膜层220为掩模版对未被硬掩膜层220掩盖的部分进行刻蚀直至暴露所述碳化硅衬底,从而在被硬掩膜层220掩盖的区域形成多个鳍式结构120,所述鳍式结构120下方的氧化硅层形成埋氧化层110,且使所述鳍式结构120的侧壁与鳍式结构的顶部表面之间形成60

°‑

90

°

的夹角,所述埋氧化层110的宽度大于或等于所述鳍式结构120的宽度。

73.步骤4):在所述鳍式结构120的顶部表面和两个相对的侧壁表面形成栅极211,且使所述栅极211直接与碳化硅衬底100接触或通过其他导电材料与碳化硅衬底100辅助接触。

74.步骤5):图形化定义所述源、漏区域,掺杂并退火形成源极121与漏极122。

75.对比例1

76.对比例1中的一种鳍式场效应晶体管的制备方法与实施例1基本相同,不同之处在于:

77.步骤1):将碳化硅衬底100表层的碳化硅热氧化形成二氧化硅层,之后在所述二氧化硅层上转移形成顶层硅。

78.对比例2

79.对比例2中的一种鳍式场效应晶体管的制备方法与实施例1基本相同,不同之处在于:

80.步骤1):提供碳化硅衬底100,并依次在碳化硅衬底100的表面转移形成氧化硅层、顶层硅,并键合形成一体。

81.本实用新型实施例提供的一种鳍式场效应晶体管,针对传统体硅衬底的鳍式场效

应晶体管(finfet),底部漏电流大导致的较大静态功耗以及绝缘体上硅(soi)结构上的finfet的严重自热效应提出了一种新的结构。本实用新型采用碳化硅上的soi结构结构,图形化刻蚀顶层硅和氧化层至碳化硅衬底,形成了碳化硅衬底上的fin条及在fin条下的局部埋氧结构(即埋氧化层,下同),由于碳化硅比硅的导热性能高一个数量级,从而使器件获得了优良的散热性能的同时阻断了finfet的底部漏电通道,降低了静态功耗。

82.本实用新型实施例提供的一种鳍式场效应晶体管,采用在碳化硅衬底上的soi结构,避免了刻蚀形成鳍式结构后对fin条(即鳍式结构)的热氧化过程中引起的衬底氧化问题,获得了更好的散热性能;以及,本实用新型实施例提供的一种鳍式场效应晶体管,所采用的碳化硅上的soi结构是通过分别在碳化硅衬底和硅晶圆上热氧化形成氧化层,再将碳化硅衬底和硅晶圆上的氧化层键合形成,这种方法获得碳化硅上soi结构具有良好的氧化层质量,降低了鳍式场效应晶体管底部漏电问题。

83.应当理解,上述实施例仅为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。