1.本实用新型涉及实验装置技术领域,尤其涉及一种多工况桁架内力分析实验装置。

背景技术:

2.桁架是由杆件组成具有三角单元平面或空间结构,在载荷作用下桁架杆件主要承受轴向拉力或压力,空心梁既能充分利用材料强度,又能满足跨度要求,较比实腹梁节约材料,减轻自重,增强刚度,故适用于较小跨度称重结构高耸结构,屋架、桥梁、输电缆路塔、卫星发射塔、水工闸门、起重机架等。工程上许多实际构件的形状和受载情况,都十分复杂。关于它们的强度问题,仅依靠理论计算,不易得到满意的结果。近几十年来出现了用实验分析方法确定构件在受力情况下应力状态的学科,它可用于研究固体力学的基本规律,为发展新理论提供论据,同时又是提高工程设计质量,进行失效分析的一种重要手段。

3.理想桁架与实际的工程结构存在着较大的差别,因此,理论计算常常与实际结果存在一定的差异。若这种差异处于工程允许范围之内,理论分析就有很大的价值,了解这种差异对于我们正确建立力学模型有深刻的意义。目前对桁架的设计仅仅停留在理论计算上,缺少对桁架进行分析的实验装置。

技术实现要素:

4.本实用新型的目的是提供一种多工况桁架内力分析实验装置,解决目前对桁架的设计仅仅停留在理论计算上,缺少对桁架进行分析的实验装置的问题。

5.为解决上述技术问题,本实用新型采用如下技术方案:

6.本实用新型一种多工况桁架内力分析实验装置,包括工作台,所述工作台的顶面设置有两根立柱,左侧的所述立柱的顶面设置有铰接座,右侧的所述立柱的顶面设置有滑动铰接座,桁架模型的两端分别设置在所述铰接座和所述滑动铰接座上,所述工作台的顶面且位于两根所述立柱之间设置有滑轨,所述滑轨上设置有滑台,所述滑台的顶面设置有加载器,所述加载器的上方设置有测力计,所述测力计的顶面设置有连接架,所述连接架通过拉杆与所述桁架模型的节点加载点连接。

7.进一步的,所述加载器包括壳体,所述壳体的内部设置有转轴,所述转轴上设置有蜗轮,所述蜗轮的一侧啮合连接有蜗杆,所述蜗杆的上端贯穿所述壳体的顶面后与所述测力计连接,所述蜗杆的下端贯穿所述壳体的底面和所述滑台上的通孔后延伸至所述滑轨中间的凹槽中,所述转轴贯穿所述壳体的前面后与转动把手连接。

8.进一步的,所述滑台的前面螺纹连接有锁定杆,所述锁定杆的外露端连接有锁定旋钮,所述滑台的后面设置有安装架,所述安装架上转动连接有转杆,所述转杆的一端设置有齿轮,所述滑轨上设置有与所述齿轮相啮合的齿条,所述转杆的另一端连接有移动手轮。

9.进一步的,所述滑轨的前面均匀设置有若干定位点,所述滑台的前面均匀设置有若干加载标记。

10.进一步的,所述滑动铰接座包括支柱连接板,所述支柱连接板设置在位于右侧的所述立柱的顶面,所述支柱连接板的顶面对称设置有两个安装座,所述安装座的内部开设有矩形槽,所述矩形槽内设置有轴承,两个所述安装座的相对侧均设置有轴承挡板,所述轴承挡板上开设有矩形孔,所述桁架模型的右端设置在两个所述安装座之间。

11.进一步的,所述桁架模型包括若干上弦杆、若干下弦杆和若干腹杆,若干所述上弦杆、若干所述下弦杆和若干所述腹杆组成梯形桁架结构,所述桁架模型上设置有边弦杆节点加载点、跨中节点加载点和腹杆节点加载点。

12.进一步的,所述拉杆包括长拉杆和短拉杆,所述长拉杆的上端与所述边弦杆节点加载点或所述跨中节点加载点连接,所述长拉杆的下端与所述连接架连接;所述短拉杆的上端与所述腹杆节点加载点连接,所述短拉杆的下端与所述连接架连接。

13.进一步的,所述边弦杆节点加载点、所述跨中节点加载点和所述腹杆节点加载点处均镶嵌有轴套,所述轴套内贯穿设置有防滑出销轴。

14.进一步的,所述桁架模型包括铰支桁架、焊接桁架和铆接桁架。

15.进一步的,所述铰支桁架的上弦杆、下弦杆和腹杆结构相同,所述上弦杆包括空心航空铝管,所述空心航空铝管的两端对称设置有不锈钢接头,所述空心航空铝管上靠近所述不锈钢接头处套设有不锈钢管箍,所述空心航空铝管的中间位置设置有应变片。

16.与现有技术相比,本实用新型的有益技术效果:

17.本实用新型工作台的顶面设置有两根立柱,左侧的立柱的顶面设置有铰接座,右侧的立柱的顶面设置有滑动铰接座,桁架模型的两端分别设置在铰接座和滑动铰接座上,通过滑台在滑轨上移动,可实现桁架构件各个节点加载受力分析实验;采用具备自锁功能的蜗轮蜗杆和螺旋复合加载机构,通过测力计连接拉杆及桁架模型,通过加载器实现精确加载,通过传感器输出,由测力仪读出力值大小;本实用新型整机结构紧凑、外型美观、加载稳定、操作省力,实验效果好,易于学生自己动手,有利于提高教学质量;通过对焊接、铆接和铰接不同连接方式的工程结构施加不同的载荷,测量出各构件所受的内力值,并与相应材料与尺寸的理想桁架杆件内力的理论计算值进行分析比较,加深对实际工程结构的力学建模合理的认识。

附图说明

18.下面结合附图说明对本实用新型作进一步说明。

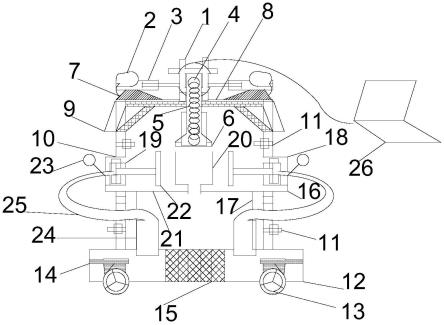

19.图1为本实用新型多工况桁架内力分析实验装置结构示意图;

20.图2为本实用新型边弦杆节点加载实验结构示意图;

21.图3为本实用新型腹杆节点加载实验结构示意图;

22.图4为本实用新型跨中节点加载实验结构示意图;

23.图5为本实用新型长拉杆结构示意图;

24.图6为本实用新型短拉杆结构示意图;

25.图7为本实用新型加载器主视图;

26.图8为本实用新型加载器a-a方向剖视图;

27.图9为本实用新型滑轨和滑台结构示意图;

28.图10为本实用新型滑动铰接座结构示意图;

29.图11为本实用新型铰支桁架结构示意图;

30.图12为本实用新型铰支桁架上弦杆结构示意图;

31.图13为本实用新型焊接桁架结构示意图;

32.图14为本实用新型铆接桁架结构示意图;

33.附图标记说明:1、工作台;2、立柱;3、铰接座;4、滑动铰接座;5、滑轨;6、滑台;7、加载器;8、测力计;9、长拉杆;10、短拉杆;11、桁架模型;12、防滑出销轴;13、轴套;14、连接架;4-1、支柱连接板;4-2、安装座;4-3、轴承挡板;4-4、轴承;5-1、定位点;5-2、齿条;5-3、凹槽;6-1、加载标记;6-2、移动手轮;6-3、锁定旋钮;6-4、锁定杆;6-5、转杆;6-6、齿轮;6-7、通孔;6-8、安装架;7-1、壳体;7-2、转轴;7-3、蜗轮;7-4、蜗杆;7-5、转动把手;11-1、铰支桁架;11-2、焊接桁架;11-3、铆接桁架;11-4、边弦杆节点加载点;11-5、跨中节点加载点;11-6、腹杆节点加载点;11-1-1、空心航空铝管;11-1-2、不锈钢接头;11-1-3、不锈钢管箍;11-1-4、应变片。

具体实施方式

34.如图1-14所示,一种多工况桁架内力分析实验装置,包括工作台1,所述工作台1的顶面通过螺栓连接有两根立柱2,左侧的所述立柱2的顶面焊接有铰接座3,右侧的所述立柱2的顶面焊接有滑动铰接座4,桁架模型11的两端分别设置在所述铰接座3和所述滑动铰接座4上,所述工作台1的顶面且位于两根所述立柱2之间安装有滑轨5,所述滑轨5上滑动连接有滑台6,所述滑台6的顶面通过螺栓安装有加载器7,所述加载器7的上方连接有测力计8,所述测力计8的顶面连接有连接架14,所述连接架14通过拉杆与所述桁架模型11的节点加载点连接;具体的,桁架模型11的左端通过防滑出销轴12连接在铰接座3上,桁架模型11的右端通过防滑出销轴12连接在滑动铰接座4上;具体的测力计8选用s型测力计。

35.具体来说,如图7、8所示,所述加载器7包括壳体7-1,所述壳体7-1的内部转动连接有转轴7-2,所述转轴7-2上通过键连接有蜗轮7-3,所述蜗轮7-3的一侧啮合连接有蜗杆7-4,所述蜗杆7-4的上端贯穿所述壳体7-1的顶面后与所述测力计8连接,所述蜗杆7-4的下端贯穿所述壳体7-1的底面和所述滑台6上的通孔6-7后延伸至所述滑轨5中间的凹槽5-3中,所述转轴7-2贯穿所述壳体7-1的前面后与转动把手7-5连接;使用时,旋转转动把手7-5,转动把手7-5带动转轴7-2旋转,蜗轮7-3与转轴7-2一起旋转,通过蜗轮7-3与蜗杆7-4相啮合带动蜗杆7-4向下移动,蜗杆7-4向测力计8施加向下的拉力,拉力通过连接架14、拉杆后施加到桁架模型11的节点加载点上。

36.如图9所示,所述滑台6的前面螺纹连接有锁定杆6-4,所述锁定杆6-4的外露端连接有锁定旋钮6-3,所述滑台6的后面焊接有安装架6-8,所述安装架6-8上转动连接有转杆6-5,所述转杆6-5的一端通过键连接有齿轮6-6,所述滑轨5上设置有与所述齿轮6-6相啮合的齿条5-2,所述转杆6-5的另一端连接有移动手轮6-2;所述滑轨5的前面均匀设置有若干定位点5-1,所述滑台6的前面均匀设置有若干加载标记6-1,具体的,定位点5-1和加载标记6-1均为激光刻制的三角形标志;使用时,转动移动手轮6-2,移动手轮6-2带动转杆6-5转动,从而带动齿轮6-6旋转,齿轮6-6与齿条5-2啮合连接,带动滑台6沿滑轨5移动,加载标记6-1与定位点5-1对齐后,旋转锁定旋钮6-3,锁定杆6-4向滑台6内部移动,最后锁定杆6-4顶紧在滑轨5的侧面上,将滑台6的位置锁定,保证实验过程中滑台6的位置固定。本实用新型

工作台配有带齿条的燕尾导轨,通过旋转移动手轮移动加载点,到三角指示标志对齐,并通过锁紧旋钮锁紧定位,操作简便,定位准确。

37.如图10所示,所述滑动铰接座4包括支柱连接板4-1,所述支柱连接板4-1焊接在位于右侧的所述立柱2的顶面,所述支柱连接板4-1的顶面对称安装有两个安装座4-2,所述安装座4-2的内部开设有矩形槽,所述矩形槽内安装有轴承4-4,两个所述安装座4-2的相对侧均通过螺栓连接有轴承挡板4-3,所述轴承挡板4-3上开设有矩形孔,所述桁架模型11的右端设置在两个所述安装座4-2之间并通过防滑出销轴12连接;使用时,桁架模型11通过防滑出销轴12连接在两个安装座4-2之间,轴承4-4被约束在矩形槽内做平行滑动,由于轴承的的特型,使得桁架模型11的右端形成滑动铰支状态,便于通过实验测量桁架模型在滑动铰支状态的受力情况。

38.所述桁架模型11包括若干上弦杆、若干下弦杆和若干腹杆,若干所述上弦杆、若干所述下弦杆和若干所述腹杆组成梯形桁架结构,所述桁架模型11上设置有边弦杆节点加载点11-4、跨中节点加载点11-5和腹杆节点加载点11-6。

39.所述拉杆包括长拉杆9和短拉杆10,所述长拉杆9的上端与所述边弦杆节点加载点11-4或所述跨中节点加载点11-5连接,所述长拉杆9的下端与所述连接架14连接;所述短拉杆10的上端与所述腹杆节点加载点11-6连接,所述短拉杆10的下端与所述连接架14连接;长拉杆9和短拉杆10的长度不同,实现不同节点加载连接。

40.所述边弦杆节点加载点11-4、所述跨中节点加载点11-5和所述腹杆节点加载点11-6处均镶嵌有轴套13,具体的轴套13采用钢套,不易损坏,提高节点处的强度,保证精度,提高使用寿命;所述轴套13内贯穿设置有防滑出销轴12,桁架模型配有防滑出销轴方便插拔,并防止丢失。

41.所述桁架模型11包括铰支桁架11-1、焊接桁架11-2和铆接桁架11-3;如图11所示,铰支桁架11-1由两根上弦杆、三根下弦杆和六根腹杆铰接而成;所述铰支桁架11-1的上弦杆、下弦杆和腹杆结构相同,如图12所示,所述上弦杆包括空心航空铝管11-1-1,所述空心航空铝管11-1-1的两端对称设置有不锈钢接头11-1-2,所述空心航空铝管11-1-1上靠近所述不锈钢接头11-1-2处套设有不锈钢管箍11-1-3,保证精度,提高使用寿命,所述空心航空铝管11-1-1的中间位置粘贴有应变片11-1-4;本实用新型桁架模型包括铰接形式、铆接形式和焊接形式三中典型工程施工形式,模拟工程桁架,通过杆件轴向粘贴应变片,通过电测法分析桁架受力,各杆件受力变形,通过应变片由电阻应变仪显示,操作简单,测量准确。

42.如图13所示,焊接桁架11-2由上弦杆、下弦杆和六根腹杆焊接而成。

43.如图14所示,铆接桁架11-3由上弦杆、下弦杆和六根腹杆铆接而成,节点板采用钢板,节点处有加强钢制轴套,不易损坏,保证精度,提高使用寿命。

44.本实用新型的使用过程如下:

45.边弦杆节点加载实验,如图2所示,将桁架模型11的两端分别安装在所述铰接座3和所述滑动铰接座4上,长拉杆9的上端通过防滑出销轴12连接在边弦杆节点加载点11-4上,长拉杆9的下端与连接架14连接,随后,逆时针方向旋转转动把手7-5,转动把手7-5带动转轴7-2旋转,蜗轮7-3与转轴7-2一起旋转,通过蜗轮7-3与蜗杆7-4相啮合带动蜗杆7-4向下移动,蜗杆7-4向测力计8施加向下的拉力,拉力通过连接架14、拉杆后施加到边弦杆节点加载点11-4上,通过传感器输出,由测力仪读出力值大小;

46.腹杆节点加载实验,如图3所示,将长拉杆9拆下,短拉杆10的上端通过防滑出销轴12连接在腹杆节点加载点11-6上,转动移动手轮6-2,移动手轮6-2带动转杆6-5转动,进而带动齿轮6-6旋转,齿轮6-6与齿条5-2啮合连接,带动滑台6沿滑轨5移动,加载标记6-1与定位点5-1对齐后,旋转锁定旋钮6-3,锁定杆6-4向滑台6内部移动,最后锁定杆6-4顶紧在滑轨5的侧面上,将滑台6的位置锁定,随后,短拉杆10的下端与连接架14连接,最后,逆时针方向旋转转动把手7-5,向腹杆节点加载点11-6施加拉力,通过传感器输出,由测力仪读出力值大小;

47.跨中节点加载实验,如图4所示,长拉杆9的上端连接在跨中节点加载点11-5上,转动移动手轮6-2,使滑台6沿滑轨5移动到指定位置,长拉杆9的下端与连接架14连接,最后,逆时针方向旋转转动把手7-5,向腹杆节点加载点11-6施加拉力,通过传感器输出,由测力仪读出力值大小。

48.以上所述的实施例仅是对本实用新型的优选方式进行描述,并非对本实用新型的范围进行限定,在不脱离本实用新型设计精神的前提下,本领域普通技术人员对本实用新型的技术方案做出的各种变形和改进,均应落入本实用新型权利要求书确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。