1.本实用新型涉及静电纺丝,具体涉及的是一种静电纺丝装置。

背景技术:

2.静电纺丝技术因其原料来源广、加工成本低、制备出的纤维性能优异而广泛被关注。静电纺丝技术利用高压电场使聚合物溶液或熔体带电,带电的聚合物溶液或熔体在电场力的作用下克服表面张力形成喷射流。在喷射过程中,射流中的溶剂挥发或射流自身发生固化而形成纤维,并最终落在接收装置上。

3.在静电纺丝过程中,由于高压静电的存在,导致静电纺丝装置机架上的金属部位会带电,使除接收区域以外的区域会发生严重的挂丝现象。挂丝现象会造成以下三点影响:

①

挂丝会导致静电纺丝装置的正负极接通,高压发生器的电流增大,容易损坏高压发生器,造成经济损失;

②

严重的挂丝会影响射流的运动,从而影响纤维的微观形貌,进而影响纤维的性能;

③

挂丝还会导致纳米纤维膜边缘出现缺陷,影响产品的使用性和美观性。

4.为了解决上述问题,专利号为zl202022595274.3(授权公告号为cn213804082u)的中国实用新型公开了一种高效制备静电纺纳米纤维的电极遮挡装置。包括电极钢丝、电极遮挡框和接收装置;电极遮挡框的两端转动设置有缠绕轴;电极钢丝贯穿电极遮挡框的内部并与缠绕轴连接,缠绕轴用于驱动电极钢丝传动;电极遮挡框的内部设置有用于存放纺丝液的储液盒,电极钢丝穿过储液盒在其表面涂覆纺丝液;电极遮挡框上设置有纺丝口,电极钢丝上涂覆的纺丝液在电场的作用下穿过纺丝口,在电极钢丝和接收装置之间形成纳米纤维。

5.上述静电纺纳米纤维的电极遮挡装置通过在喷头外部罩设电极遮挡框,以隔离喷头与机架,从而改善挂丝现象。由于电极遮挡框和纺丝口的位置是固定的,使该静电纺丝装置的目标接收区域范围相对固定,只能适配特定尺寸的接收装置,然而,在实际生产中,往往产品的尺寸与接收装置的尺寸不匹配,通常需要对接收装置进行剪裁和/或拼接才能使用,这样不仅会造成生产原料损耗较多,还会导致生产工序复杂,工作量大。

技术实现要素:

6.本实用新型所要解决的第一个技术问题是针对上述的技术现状而提供一种能够调整目标接收区域的边界位置从而能够适配不同尺寸的接收装置的静电纺丝装置。

7.本实用新型所要解决的第二个技术问题是针对上述的技术现状而提供一种能够使更多的纤维沉积在接收装置上的静电纺丝装置。

8.本实用新型所要解决的第三个技术问题是针对上述的技术现状而提供一种能够加速射流的溶剂蒸发的静电纺丝装置。

9.本实用新型解决上述第一个技术问题所采用的技术方案为:一种静电纺丝装置,包括

10.机架;

11.喷头,设于所述的机架上;

12.至少一个隔离装置,设于所述的机架上、并限定出供所述的喷头容置于其中的隔离区域,该隔离区域具有纺丝口,且从所述喷头喷出的射流能经所述的纺丝口穿出所述的隔离区域;

13.接收装置,设于所述的机架上、并位于所述的隔离区域外,所述的接收装置上具有与所述的纺丝口相对、并供纤维沉积的接收面;

14.其特征在于:其中至少一个隔离装置以能绕第一轴线偏转的方式约束于所述的机架上,且所述的第一轴线平行于所述的接收面。

15.对喷头的种类不作限制,可以采用有针式喷头或无针式喷头。

16.隔离装置可以是各种材质制成的挡板,如金属材质、非金属材质。更为优选的是,采用非金属材质的挡板如织物、树脂板,能够避免金属材质的挡板产生的挂丝现象,但是仍存在少量的纤维沉积在挡板上的情形。若采用非透明材质的挡板,也会存在遮挡视线的问题。

17.本实用新型解决上述第二个和第三个技术问题所采用的技术方案为:各隔离装置的内部中空、并具有进气口和出气口,该出气口朝向所述的接收面,且经所述出气口流出的气体限定出所述的隔离区域。气体经出气口形成朝接收面延伸的气幕,以对纤维进行隔离,从而改善挂丝现象。这种气幕与挡板相比,首先,由于气流能够引导纤维朝接收面移动,使原本沉积在挡板上的这部分纤维能够沉积在目标接收区域中,能够使纤维更多的沉积在接收面上,不仅能够节省成产原料,还能够缩短纺出特定厚度的纤维垫需要的时间,大大提高了生产效率;其次,气流能够加速射流表面的溶剂挥发,利于纤维成型;然后,气幕不会遮挡视线,便于观察生产进程;最后,气幕使隔离装置转动时不易与其他部件发生干涉。

18.为了加速气体从出气口流出,所述的出气口有多个。通过增加出气口的数量,使出气口的口径相应地缩小,能够对气流进行加速。

19.为了使隔离装置能够避让喷头,从而使隔离装置在偏转时不容易与喷头发生干涉,同时,为了使隔离装置改善挂丝现象的效果更好,所述的喷头位于所述的出气口和所述的接收装置之间的区域中。

20.为了避免气体流速过快而对纤维过度牵伸,还包括风机,该风机的出风口与所述的进气口连通,且所述风机的转速为12~20转/秒。通过设置风机转速,能够将气体流速控制在3~5米/秒,从而能够避免对纤维过度牵伸。

21.为了使更多的纤维沉积在接收面上,所述出气口的朝向与所述接收面的垂线之间的夹角为α,且0

°

≤α≤40

°

。

22.为了便于指示隔离装置的偏转角度,所述隔离装置具有与所述的机架铰接的第一连接部,该第一连接部大致呈圆柱状,且所述第一连接部的中心线为所述的第一轴线,此外,所述第一连接部的至少一端端面设有刻度。通过刻度指示隔离装置的偏转角度,从而能对隔离装置的偏转角度进行精准地调节。

23.进一步设计,所述第一连接部的至少一端端面上还设有转轴部,各转轴部位于对应端的刻度中央,且所述的机架上还设有与对应端的转轴部转动连接的轴孔。还可以是转轴部设于机架上,轴孔设于第一连接部上。对轴孔的形态不作限制,既可以是通孔,也可以是盲孔。接收装置可以是平板、网格、转鼓或滚筒等。为了便于连续生产的同时调整目标接

收区域的幅宽,所述的接收装置为卷绕在滚筒上的长条状基布;所述的隔离装置有两个,且分别设于所述接收装置的宽度方向上的两侧。

24.与现有技术相比,本实用新型的优点在于:通过将其中至少一个隔离装置设置成能绕第一轴线偏转,且第一轴线平行于接收面,使隔离装置的偏转带动能带动纺丝口发生移动,进而使接收区域的边界位置发生移动,从而能够调整接收区域的范围,以与不同尺寸的接收装置相适配,能使够静电纺丝装置的通用性更强,避免当接收区域的范围与接收装置尺寸不适配时需要对接收装置进行裁剪和/或拼接,能够减少工作量的同时减少生产中的原料损耗。

附图说明

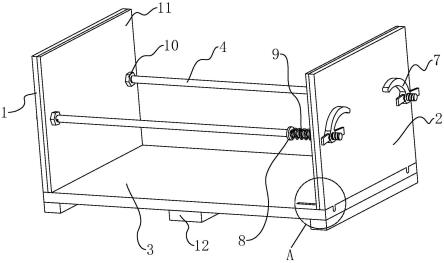

25.图1为本实用新型实施例1的立体结构图;

26.图2为本实用新型实施例1中隔离装置的立体结构图;

27.图3为本实用新型实施例1的前视图。

具体实施方式

28.以下结合附图实施例对本实用新型作进一步详细描述。

29.实施例1

30.如图1~3所示,为本实用新型的第一个优选实施例。

31.如图1所示,本实施例中的静电纺丝装置,包括机架1,该机架1为金属框。该机架1的顶部设有接收装置2;具体地,该接收装置2为卷绕在滚筒上的长条状基布,以使该静电纺丝装置能够连续生产。基布卷绕在滚筒上实现连续生产的结构参照现有技术中的静电纺丝装置。该接收装置2的下表面为供纤维沉积的接收面21。

32.如图1所示,该机架1的底板上设有喷头3,该喷头3朝向接收装置2。具体地,喷头3包括安装座31、电极丝32和涂覆装置33,安装座31有两个,且间隔设于机架1的底板上左右两侧。电极丝32固定在两个安装座31上。涂覆装置33可往复滑移地设于电极丝32上,可通过对涂覆装置33的移动路径进行设计来设定目标区域的大致范围。喷头3的具体的结构设计可参考现有技术中无针式静电纺丝装置。

33.该机架1的底板左右两侧各设有一隔离装置4,且两个隔离装置4限定出隔离区域40,该喷头3容置于该隔离区域40中(见图3)。具体地,涂覆装置33的移动路径位于隔离区域40中(见图3)。该接收装置2位于隔离区域40外,且该隔离区域40的上端具有与接收面21相对的纺丝口401(见图3),从喷头3喷出的射流能经纺丝口401穿出隔离区域40、并沉积在接收面21上,以对机架1的左右两侧进行隔离而改善挂丝现象。各隔离装置4以能绕第一轴线偏转的方式约束于机架1上,且该第一轴线平行于接收面21,使各隔离装置4绕第一轴线的偏转能带动纺丝口401发生移动,进而使接收区域的边界位置发生移动,从而能够调整接收区域的范围,以与不同幅宽的接收装置2相适配,能使够静电纺丝装置的通用性更强,避免当接收区域的范围与接收装置2的幅宽不适配时需要对接收装置2进行裁剪和/或拼接,能够减少工作量的同时减少生产中的原料损耗。

34.如图2所示,隔离装置4具有第一连接部42,该第一连接部42大致呈圆柱状、并沿前后设置,且该第一轴线为第一连接部42的中心线。具体地,第一连接部42的两外端面中央各

设有一转轴部421,机架1上间隔设有两个第二连接部11(见图1),各第二连接部11均开有轴孔(图中未示出),各轴孔与对应端的转轴部421转动连接。各第一连接部42的外端面还设有位于对应端的转轴部421外围的刻度422。通过刻度422指示隔离装置4的偏转角度,从而能对隔离装置4的偏转角度进行精准地调节。本实施例中,隔离装置4通过与机架1之间的摩擦力来限位,使隔离装置4在自然状态下不容易发生偏转。

35.如图2所示,各隔离装置4的内部中空、并均具有进气口43和出气口41,该出气口41朝向接收面21,且经出气口41流出的气体限定出隔离区域40。气体经出气口41形成朝接收面21延伸的气幕,以对纤维进行隔离,从而改善挂丝现象。这种气幕与挡板相比,首先,由于气流能够引导纤维朝接收面21移动,使原本沉积在挡板上的这部分纤维能够沉积在目标接收区域中,能够使纤维更多的沉积在接收装面21上,不仅能够节省成产原料,还能够缩短纺出特定厚度的纤维垫需要的时间,大大提高了生产效率;其次,气流能够加速射流表面的溶剂挥发,利于纤维成型;然后,气幕不会遮挡视线,便于观察生产进程;最后,气幕使隔离装置4转动时不易与其他部件发生干涉。出气口411有多个、并沿前后方向分布。通过增加出气口411的数量,使出气口411的口径相应地缩小,能够对气流进行加速。该出气口41的朝向与接收面21的垂线之间的夹角为α,且0

°

≤α≤40

°

,能够使更多的纤维沉积在接收面21上。该进气口43与风机5的出风口连通,且风机5的转速为12~20转/秒,以使气体流速为3~5米/秒,能避免气体流速过快而对纤维过度牵伸。喷头3位于隔离装置4和接收装置2之间的区域中,使隔离装置4能够避让喷头3,从而使隔离装置4在偏转时不容易与喷头3发生干涉,还使隔离装置4改善挂丝现象的效果更好。

36.实施例2

37.本实施例与实施例1的区别在于:隔离装置4为铰接在机架1上、并延伸至接收面21的树脂板,该树脂板上开有能避让喷头3的开口。

38.在本实用新型的说明书及权利要求书中使用了表示方向的术语,诸如“前”、“后”、“上”、“下”、“左”、“右”、“侧”、“顶”、“底”等,用来描述本实用新型的各种示例结构部分和元件,但是在此使用这些术语只是为了方便说明的目的,是基于附图中显示的示例方位而确定的。由于本实用新型所公开的实施例可以按照不同的方向设置,所以这些表示方向的术语只是作为说明而不应视作为限制,比如“上”、“下”并不一定被限定为与重力方向相反或一致的方向。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。