1.本实用新型涉及磁保持继电器生产设备,具体涉及一种磁保持继电器磁路组件生产线。

背景技术:

2.图1示出了磁保持继电器磁路组件的基本结构,此组件包括绕组a、铁芯b,还包括原始结构相同的左扼铁片c和右扼铁片d,所述绕组a一端的支架侧边上还设置有两根互相平行的绕组电源插针。组装要求是:铁芯b贯通在绕组a内腔,左扼铁片c、右扼铁片d对称的镶嵌在绕组a两端的方形槽内,左扼铁片c、右扼铁片d下端的引脚向内,铁芯b的两个自由端分别穿过左扼铁片c、右扼铁片d上端的孔后进行铆固。从批量生产的角度,在尽量降低制造成本的前提下,需实现以下要求:一是要保证各零件的装配精度,二是成品一致性高,三是铆接牢固可靠。现有技术中,尚缺乏实现以上功能的自动化设备。

技术实现要素:

3.本实用新型所要解决的技术问题在于提供一种适用于装配磁路组件的抓料定位机械手,能对生产线上的工件进行抓取和定位,从而为自动化组装提供必要条件。

4.为解决上述技术问题,本实用新型提供了一种适用于装配磁路组件的抓料定位机械手,其包括水平设置的输送槽,还包括与所述输送槽匹配的定位臂;所述输送槽上设置有铁芯组装工位、左轭铁片组装工位、右轭铁片组装工位、铆固工位;还包括设置在机架上的水平运动装置,所述水平运动装置上设置有垂直运动装置,所述定位臂设置在所述垂直运动装置下端,所述定位臂的下端面等间距的设置有若干组定位指;所述若干个工位之间的间距是所述定位指组间间距的整数倍。

5.本适用于装配磁路组件的抓料定位机械手在plc控制系统控制下工作;所述plc控制系统包括水平定距模块,用于控制水平运动装置按照所述定位指组间间距做水平向往复运动,所述plc控制系统还包括垂直定距模块,用于控制垂直运动装置以指定间距做垂直向往复运动。当定位臂下降时,若干组定位指分别把控住一个工件,然后水平运动装置向出料侧以组间间距平动,将工件搬移至下一工位并进行加工。加工完毕后,垂直运动装置工作,定位臂上升,工件与定位指脱离;水平运动装置以组间间距向进料侧平动并复位,准备进入下一循环。如此往复,实现工件抓料与定位。

6.本实用新型的优点体现在:a、能对工件进行自动抓料、定位和搬运,系列动作均由plc控制系统控制,定位精度高、重复性好,能够自动化连续生产。b、机械手搬运过程中,定位指仅带动工件做水平向平移;定位指上升时与工件脱离,下降时再次从两侧和上方限定工件,定位指不需要设置复杂的配合机构。c、各零件装配过程中,定位臂始终保持下压姿态,从上方对工件进行定位,定位指从两侧进行定位,工件把控稳固,进一步提高了加工精度。

附图说明

7.图1 是背景技术所述磁保持继电器磁路组件的组装前后示意图;

8.图2是实施例所述磁路组件全自动组装生产线的立体结构示意图;

9.图3是实施例所述磁路组件全自动组装生产线的俯视图;图3中省略了抓料定位机械手;

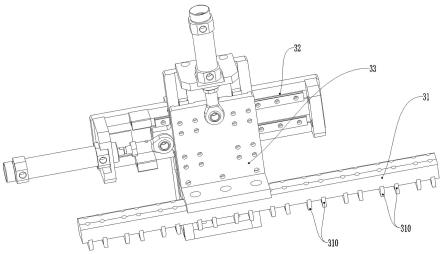

10.图4是本实用新型的适用于装配磁路组件的抓料定位机械手的结构示意图。

具体实施方式

11.以下结合附图对本实用新型的具体实施方式作进一步说明。

12.本实施例提供了一种磁路组件全自动组装生产线,其能对背景技术所述磁路组件进行自动化组装。本实用新型具体要求保护其中的抓料定位机械手部件。

13.如图2至图4可见,本实施例的磁路组件全自动组装生产线,包括轨道输送系统1,用于沿水平向连续输送工件;还包括:提升器2,用于沿垂直向逐个提升工件;抓料定位机械手3,用于将工件搬运到指定位置;铁芯组装系统4,用于将铁芯组装至绕组内;左扼铁片组装系统5,用于组装左扼铁片;右扼铁片组装系统6,用于组装右扼铁片;铆固系统7,用于对铁芯的两端进行铆固;plc控制系统8,用于协调各系统运行。

14.所述轨道输送系统1包括轨道10,所述轨道10内设置有输送履带。

15.所述提升器2设置在所述轨道输送系统1的出料端,其包括一上升装置,还包括复位装置和驱动装置;还包括与所述提升器2匹配的传感器i,用于检测工件是否就位于提升器2。

16.如图2、图3、图4可见,所述抓料定位机械手3包括水平设置的输送槽30,所述输送槽30上设置有铁芯组装工位、左轭铁片组装工位、右轭铁片组装工位、铆固工位;还包括设置在机架上的水平运动装置32,所述水平运动装置32上设置有垂直运动装置33,所述垂直运动装置33下端连接有与所述输送槽30匹配的定位臂31,所述定位臂31的下端面等间距的设置有若干组定位指310。

17.抓料定位机械手3的工作过程:垂直运动装置33工作,定位臂31上升,定位指310同步上升;水平运动装置32工作,带动垂直运动装置和定位臂31以指定间距向进料侧运动;然后垂直运动装置下降,带动定位臂31下降并与输送槽30接触,此时若干组定位指310分别卡住一个工件;水平运动装置工作,带动定位臂31、定位指310和工件以指定间距向出料侧运动,就位后,四个工件分别与铁芯组装工位、左轭铁片组装工位、右轭铁片组装工位、铆固工位对正;抓料定位机械手3如此作往复运动。

18.需要说明的是,所述输送槽30上设置有4个工位,但为了设备布局的需要,输送槽30长度较大,为了解决此种情况下准确送料的问题所采取的方案是:定位指310的组数多于工位数量,各组定位指之间等间距l布置,各工位之间的间距为l的整数倍,抓料定位机械手3每运动一次,若干个工件均按间距l平移一次,从而使得每个工件在每个工位都有一次停留机会。

19.所述提升器2与所述抓料定位机械手3匹配,当定位臂31向进料侧运动并下降就位时,提升器2上升,其上的工件喂入最左侧的一组定位指310内,然后被限位并随动于定位臂31沿水平向搬运。

20.所述轨道10的一侧边的内侧切削有避空槽,用于与绕组上的绕组电源插针配合;与轨道10相匹配的,输送槽30一侧边的内侧也切削有避空槽。本装置整个作业过程中,工件只作平动,即绕组电源插针始终沿轨道10宽度方向布置,而被装配的铁芯、轭铁片等零件也都沿着轨道的宽度方向加入,不会与绕组电源插针产生干涉。

21.如图2、图3可见,所述抓料定位机械手3的输送槽30两侧边上设置有3个缺口,分别与检测铁芯组装工位、左扼铁片组装工位、右扼铁片组装工位匹配,用于从输送槽30侧面沿垂直方向输送配件。还包括若干个传感器:与所述所述提升器2匹配的传感器ⅰ,用于检测提升器2上工件是否就位;与所述检测铁芯组装工位匹配的传感器ⅲ,用于检测铁芯组装工位上的工件是否就位;与所述左扼铁片组装工位匹配的传感器v,用于检测工件是否就位于左扼铁片组装工位;与所述右扼铁片组装工位匹配的传感器ⅶ,用于检测工件是否就位于右扼铁片组装工位。与所述铆固工位匹配的匹配的传感器

ⅷ

,用于检测工件是否就位。以上传感器未在图纸中标出,本领域技术人员可根据布局需要进行设置。

22.本磁路组件全自动组装生产线的总体工作过程是:

23.关于表述方式的说明:以下描述中,配件指轭铁片、铁芯;工件指从轨道输送系统1进入的绕组a,逐步装配各配件后的绕组a继续称为工件。

24.a、初始化

25.抓料定位机械手3工作,定位臂31向进料侧运动并下降就位,此时定位臂31与输送槽30对正;进料侧的第一组定位指310与提升器2对正。

26.轨道输送系统1工作,在轨道10上将若干个工件向出料侧输送并待命。

27.b、提升器2上料

28.定位臂31与输送槽30保持吻合状态,当传感器ⅰ检测到工件就位时,plc控制系统8发出指令,提升器2带动一个工件上升,直至提升器2底部与输送槽30底部平齐;本步骤中,工件在垂直方向受到定位臂31顶部限制,在水平方向受到一组定位指310从左右两侧的限制。

29.c、抓料定位机械手搬运

30.抓料定位机械手3工作,其水平运动装置32向出料侧以指定间距l平移,定位臂31经定位指310带动工件同步平移;由于各工位之间的间距是l的整数倍,可保证平移后工件能与各工位对正。

31.本实用新型作业过程中,定位指310仅带动工件做水平向平移;定位指310上升时与工件脱离,下降时再次从两侧限定工件,定位指310不需要设置复杂的配合机构。

32.d、抓料定位机械手辅助定位,各工位完成加工

33.抓料定位机械手3姿态固定,即在加工过程中,定位臂31始终覆盖在输送槽30上方,可以起到辅助定位的作用。

34.在第一个工位(铁芯组装工位),铁芯组装系统4将铁芯b组装到绕组a内。

35.在第二个工位(左扼铁片组装工位),左扼铁片组装系统5从定位臂31一侧将一个轭铁片组装到绕组a上。

36.在第三个工位(右扼铁片组装工位),右扼铁片组装系统6从定位臂31另一侧将一个轭铁片组装到绕组a上。

37.在第四个工位(铆固工位),所述铆固系统7工作,对组装完成的工件的铁芯b两端

同步墩粗。

38.e、抓料定位机械手复位

39.四个工位给出的完成信号全部发出后,plc控制系统8发出指令,垂直运动装置33工作,定位臂31上升,水平运动装置32工作,带动垂直运动装置和定位臂31以指定间距向进料侧运动;然后垂直运动装置下降,带动定位臂31下降复位。

40.f、循环步骤

41.重复以上步骤b至步骤e。

42.本实用新型的具体实施方式包括但不局限于上述实施例,在不背离本实用新型精神及其实质的情况下,熟悉本领域的技术人员可根据本实用新型作出各种相应的改变和变形,但仍然落入本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。