1.本发明涉及燃料电池技术领域,尤其是涉及一种基于水气分离结构的单板三腔式燃料电池。

背景技术:

2.燃料电池是一种由外部供给燃料发电的能量转换装置。其中,质子交换膜燃料电池(pemfc)是目前的研究热点,也是发展前景广阔的一种新能源发电装置。其使用氢气作为能量来源。外部供给的氢气在阳极失电子变成氢离子,即质子。质子通过质子交换膜到达阴极,与供给的氧气发生反应,与外电路提供的电子结合,生成水。电子流经外电路产生电流供给能量。pemfc目前正向着更高功率密度、体积/质量能量密度的要求进发,这就要从提高发电性能与减少体积两方面着手。前者可以通过降低活化极化、欧姆极化、传质极化等方面,这就需要改进催化剂、膜、双极板等关键材料的性能,需要保障电堆的一致性等;而在体积方面,需要降低极板等硬件的厚度,提高集成度等。

3.传统的燃料电池双极板是由氢极板和氧极板构成,氢气流道和空气(氧气)流道分别在两块极板上,两块极板间通过冷却液(水)来进行冷却。

4.本课题组公开的中国专利cn112768720a提出了一种一板三场式超薄燃料电池双极板及燃料电池堆,本技术采用一张极板,极板一侧为阳极侧,另一侧为阴极侧。阳极侧设置燃料气体流道和冷却液流道,阴极侧设置氧化气体流道,此外还包括置于阳极侧用于将位于活性区的冷却液流道与燃料气体流道分隔开的盖板。通过这种集成方案减少了一块极板,相同条件下大大减少了燃料电池电堆的体积,提高了集成度,从而有益于功率密度的提高。

5.但是这种燃料电池氢气与冷却液的接头与共用通道中的流路分支相互干涉,因此氢气和冷却液分别由燃料电池的两侧通入及导出。而空气接头的布置与氢气、冷却液互相不干涉。使得这种燃料电池在实际发电过程中,氢气管道与冷却液管道会占据较大空间,与汽车内部结构不协调,也不便于在车上的布置与安装,因此必须解决此问题。

技术实现要素:

6.本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种基于水气分离结构的单板三腔式燃料电池,能够使得燃料电池整体占据空间减小,与汽车内部结构协调,方便在车上的布置与安装。

7.本发明的目的可以通过以下技术方案来实现:

8.一种基于水气分离结构的单板三腔式燃料电池,包括串联堆叠的单板三腔式燃料电池双极板和膜电极组件,燃料电池两端分别设有端板,还包括氧化气体接口、燃料气体及冷却液一体接口,所述的氧化气体接口、燃料气体及冷却液一体接口分别设置两组,用于燃料电池中气体、液体的通入和导出,所述的氧化气体接口、燃料气体及冷却液一体接口设置在燃料电池的同一侧端板上,所述的氧化气体接口通过端板上的氧化气体通道连通双极板

上的氧化气体流道,所述的燃料气体及冷却液一体接口通过水气分离结构将燃料气体和冷却液分流后分别连通至双极板上的燃料气体流道和冷却液流道。

9.优选地,所述的水气分离结构包括独立于端板外部的水气分流装置,所述的端板上设置交替分布的燃料气体通道和冷却液通道,所述的燃料气体通道和冷却液通道与双极板上交替分布的燃料气体流道和冷却液流道一一对应连通。

10.优选地,所述的水气分流装置包括依次排布的燃料气体分离流道、冷却液分离流道,所述的水气分流装置与燃料气体及冷却液一体接口对接端为第一端部,所述的水气分流装置与端板对接一端为第二端部,所述的燃料气体分离流道和冷却液分离流道均分别从水气分离装置的第一端部贯穿至第二端部,所述的燃料气体分离流道和冷却液分离流道的起始端相互交错分离形成分离的两排并与所述的燃料气体及冷却液一体接口对接,所述的燃料气体分离流道和冷却液分离流道的末端聚成一排并与端板上设置交替分布的燃料气体通道和冷却液通道一一对应连通。

11.优选地,所述的燃料气体分离流道包括直线流道。

12.优选地,所述的冷却液分离流道包括平滑弯曲流道。

13.优选地,所述的水气分流装置包括依次交替排布并紧固的燃料气体分离板和冷却液分离板,所述的燃料气体分离板和冷却液分离板分别对应设置所述的燃料气体分离流道和冷却液分离流道。

14.优选地,所述的水气分离结构集成于所述的端板上。

15.优选地,集成于所述的端板上的水气分离结构的布置形式包括:

16.所述的端板上设置从端板外侧面贯穿端板内侧面的燃料气体分离流道、冷却液分离流道,所述的燃料气体分离流道和冷却液分离流道的起始端相互交错分离形成分离的两排并与所述的燃料气体及冷却液一体接口对接,所述的燃料气体分离流道和冷却液分离流道的末端聚成一排并与双极板上交替分布的燃料气体流道和冷却液流道一一对应连通。

17.优选地,所述的燃料气体分离流道包括垂直于端板的直线流道。

18.优选地,所述的冷却液分离流道包括在端板内部倾斜设置的直线流道。

19.与现有技术相比,本发明具有如下优点:

20.(1)本发明燃料电池基于水气分离结构实现燃料气体和冷却液在燃料电池同一侧进出,同时由于氧化气体接口的布置与燃料气体、冷却液互相不干涉,因此,本发明设计将冷却液、燃料气体、氧化气体均由燃料电池的一侧流入并导出,相应的接口、管道便于布置在同一侧,减小了燃料电池的整体体积,同时与汽车本身的内部结构相配置协调,方便在车上的布置与安装。

21.(2)本发明水气分离结构可设置成独立于端板之外的分离式结构,燃料气体流道没有改变流向,燃料气体由外接燃料气体管道进入后沿直线流动,可以有效避免冷凝水的挂壁现象,同时也便于增湿,冷却液流道设置成平滑弯曲形式,一方面实现燃料气体与冷却液的有效分离,同时平滑弯曲流道更利于流动,保证冷却液的顺畅流动,实现电池良好的冷却效果,同时此分离式结构加工更为方便;

22.(3)本发明水气分离结构可设置成集成于端板中,通过端板中分离式流道的设计实现同时进行燃料气体和冷却液的通入或导出,从而可以节省更多的空间。

附图说明

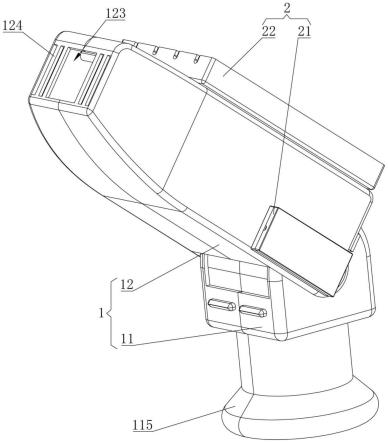

23.图1为本发明实施例1中一种基于水气分离结构的单板三腔式燃料电池的整体结构示意图;

24.图2为本发明实施例1中端板的俯视图;

25.图3为本发明实施例1中水气分流装置的结构示意图;

26.图4为图3中水气分流装置的x-x剖面结构示意图;

27.图5为本发明实施例1中水气分流装置的一种可能的加工方案示意图;

28.图6为本发明实施例2中一种基于水气分离结构的单板三腔式燃料电池的整体结构示意图;

29.图7为本发明实施例2中端板的俯视图;

30.图8为图7中端板a-a局部剖面结构示意图;

31.图中,1为燃料气体及冷却液一体接口,2为第一密封件,3为水气分流装置,4为第二密封件,5为未集成水气分离结构的端板,6为集成水气分离结构的端板,7为第三密封件,8为氧化气体接口,9为螺栓,10为螺孔,11为氧化气体通道,12为燃料气体通道,13为冷却液通道,14为燃料气体分离流道,15为冷却液分离流道,16外接氧化气体管道,17外接燃料气体管道,18外接冷却液管道,19为燃料气体分离板,20为冷却液分离板,21为定位孔。

具体实施方式

32.下面结合附图和具体实施例对本发明进行详细说明。注意,以下的实施方式的说明只是实质上的例示,本发明并不意在对其适用物或其用途进行限定,且本发明并不限定于以下的实施方式。

33.本发明在本课题组公开的中国专利cn112768720a提出的一种一板三场式超薄燃料电池双极板及燃料电池堆的基础上提出了一种基于水气分离结构的单板三腔式燃料电池。解决了公开的中国专利cn112768720a中一种一板三场式超薄燃料电池双极板及燃料电池堆氢气和冷却液分别由燃料电池的两侧通入及导出而存在的体积大,与汽车内部结构不协调,也不便于在车上的布置与安装的问题。以下给出两种具体实施方式。

34.实施例1

35.如图1所示,本实施例提供一种基于水气分离结构的单板三腔式燃料电池,包括串联堆叠的单板三腔式燃料电池双极板和膜电极组件,燃料电池两端分别设有端板,还包括氧化气体接口8、燃料气体及冷却液一体接口1,氧化气体接口8、燃料气体及冷却液一体接口1分别设置两组,用于燃料电池中气体、液体的通入和导出,其中氧化气体接口8设置外接氧化气体管道16,燃料气体及冷却液一体接口1集成了燃料气体接口和冷却液接口,并分别与外接燃料气体管道17和外接冷却液管道18对接。氧化气体接口8、燃料气体及冷却液一体接口1设置在燃料电池的同一侧端板上,氧化气体接口8通过端板上的氧化气体通道11连通双极板上的氧化气体流道,燃料气体及冷却液一体接口1通过水气分离结构将燃料气体和冷却液分流后分别连通至双极板上的燃料气体流道和冷却液流道。

36.本发明此种设计将冷却液、燃料气体、氧化气体均由燃料电池的一侧流入并导出,相应的接口、管道便于布置在同一侧,减小了燃料电池的整体体积,同时与汽车本身的内部结构相配置协调,方便在车上的布置与安装。

37.在本实施例中,水气分离结构采用独立于端板外部的水气分流装置3,端板上设置交替间隔分布的燃料气体通道12和冷却液通道13,燃料气体通道12和冷却液通道13与双极板上交替分布的燃料气体流道和冷却液流道一一对应连通,因此本实施例中的端板为未集成水气分离结构的端板5,如图2所示。

38.如图3所示,水气分流装置3包括依次排布的燃料气体分离流道14、冷却液分离流道15,水气分流装置3与燃料气体及冷却液一体接口1对接端为第一端部,水气分流装置3与端板对接一端为第二端部,燃料气体分离流道14和冷却液分离流道15均分别从水气分离装置的第一端部贯穿至第二端部,燃料气体分离流道14和冷却液分离流道15的起始端相互交错分离形成分离的两排并与燃料气体及冷却液一体接口1对接,燃料气体分离流道14和冷却液分离流道15的末端聚成一排并与端板上设置交替分布的燃料气体通道12和冷却液通道13一一对应连通。

39.如图4所示,燃料气体分离流道14包括直线流道,冷却液分离流道15包括平滑弯曲流道。水气分流装置3的燃料气体分离流道14没有改变流向,燃料气体由外接燃料气体管道17进入后沿直线流动,可以有效避免冷凝水的挂壁现象,同时也便于增湿。冷却液分离流道15平滑相接,也更利于流动。

40.本实施例中水气分流装置3的结构较为复杂,可以采用3d打印的方法进行加工。或者如图5所示为水气分流装置3的一种可能的加工方案,水气分流装置3包括依次交替排布并紧固的燃料气体分离板19和冷却液分离板20,燃料气体分离板19和冷却液分离板20分别对应设置燃料气体分离流道14和冷却液分离流道15,燃料气体分离板19和冷却液分离板20中添加了定位孔21,方便组装。

41.本实施例中燃料气体及冷却液一体接口1和水气分流装置3组装时通过第一密封件2密封,水气分流装置3与端板通过第二密封件4密封安装,氧化气体接口8通过螺栓9与端板上的螺孔10紧固,同时氧化气体接口8通过第三密封件7与端板密封安装。

42.需要说明的是:在图1中示出了端板一端燃料气体及冷却液一体接口1和氧化气体接口8的组装示意图,此端作为氧化气体、燃料气体、冷却液的通入端。而图1中端板的另一端仅示出了氧化气体通道11、燃料气体通道12、冷却液通道13,在此端同样安装燃料气体及冷却液一体接口1和氧化气体接口8,装燃料气体及冷却液一体接口1同样采用上述水气分流装置3与端板连接,从而形成气、液导出端。在燃料电池工作时,当燃料气体、氧化气体、冷却液进入燃料电池后,在燃料电池中进行反应,并将剩余的以及废气通过相同端板另一边的相同结构导出。其中,燃料气体采用为氢气、氧化气体为空气,冷却液可采用水。

43.本实施例中水气分离结构设置成独立于端板之外的分离式结构,燃料气体流道没有改变流向,燃料气体由外接燃料气体管道17进入后沿直线流动,可以有效避免冷凝水的挂壁现象,同时也便于增湿,冷却液流道设置成平滑弯曲形式,一方面实现燃料气体与冷却液的有效分离,同时平滑弯曲流道更利于流动,保证冷却液的顺畅流动,实现电池良好的冷却效果,同时此分离式结构加工更为方便。

44.实施例2

45.如图6所示,本实施例提供一种基于水气分离结构的单板三腔式燃料电池,包括串联堆叠的单板三腔式燃料电池双极板和膜电极组件,燃料电池两端分别设有端板,还包括氧化气体接口8、燃料气体及冷却液一体接口1,氧化气体接口8、燃料气体及冷却液一体接

口1分别设置两组,用于燃料电池中气体、液体的通入和导出,其中氧化气体接口8设置外接氧化气体管道16,燃料气体及冷却液一体接口1集成了燃料气体接口和冷却液接口,并分别与外接氧化气体管道16和外接燃料气体管道17对接。氧化气体接口8、燃料气体及冷却液一体接口1设置在燃料电池的同一侧端板上,氧化气体接口8通过端板上的氧化气体通道11连通双极板上的氧化气体流道,燃料气体及冷却液一体接口1通过水气分离结构将燃料气体和冷却液分流后分别连通至双极板上的燃料气体流道和冷却液流道。

46.不同于实施例1,本实施例中水气分离结构集成于端板上。

47.如图7所示为集成水气分离结构的端板6的示意图,集成于端板上的水气分离结构的布置形式包括:端板上设置从端板外侧面贯穿端板内侧面的燃料气体分离流道14、冷却液分离流道15,燃料气体分离流道14和冷却液分离流道15的起始端相互交错分离形成分离的两排并与燃料气体及冷却液一体接口1对接,燃料气体分离流道14和冷却液分离流道15的末端聚成一排并与双极板上交替分布的燃料气体流道和冷却液流道一一对应连通。

48.如图8所示,燃料气体分离流道14包括垂直于端板的直线流道,冷却液分离流道15包括在端板内部倾斜设置的直线流道。

49.在此实施例中,水气分离结构集成在端板中时,为了便于加工,冷却液流道也是平直的,转角角度很小,对于冷却液的流动影响较小。同时,冷却液对于流道的要求相对较低,因此避免了对于氢气流道的改动。端板中均为平直流道,且板较薄,加工较为方便,加工时优先保证内部流道结构,外部的形状轮廓的要求较低,可根据加工方案进行相应的倒圆角,建议使用半径值0.5mm。同时,本实施例由于水气分离结构集成在端板中可以节省更多的空间。

50.本实施例与实施例1的区别在于将分离结构与端板设计成集成形式,其工作原理与实施例1相同,在燃料电池工作时,当燃料气体、氧化气体、冷却液进入燃料电池后,在燃料电池中进行反应,并将剩余的以及废气通过相同端板另一边的相同结构导出。

51.上述实施方式仅为例举,不表示对本发明范围的限定。这些实施方式还能以其它各种方式来实施,且能在不脱离本发明技术思想的范围内作各种省略、置换、变更。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。