1.本实用新型涉及放射源制备技术领域,特别是涉及一种放射源元件自动清洗装置。

背景技术:

2.63

ni放射源是目前世界上应用最广泛的低能β放射源之一,具有广泛的应用前景。在新能源核电池开发应用、气相色谱分析和液相色谱分析电子俘获探测器、海关用爆炸物质谱探测器和高灵敏的泄漏探测器等领域,迫切需要

63

ni纯β放射源。

63

ni放射源是将高纯度的

63

ni均匀固定在金属衬底上,形成致密、均匀的纯β放射源。制备

63

ni放射源的唯一方法就是电镀,制备过程包括放射源底片的前处理、放射源底片的电镀和放射源源片的后处理。放射源底片的前处理是电镀之前比较关键的一步,放射源底片必须经过严格的除油去污处理,并且在盐酸中浸泡除去金属表面的氧化膜,才能电镀得到理想的放射源,放射源源片的后处理主要是除去放射源源片表面的放射性粘污。相关技术中,通过人工方式进行放射源底片前处理和放射源源片后处理,人工处理的效率较低且存在较强的辐射风险和化学试剂侵蚀风险,而且人工夹取可能会造成放射源底片或者放射源源片表面损伤,难以满足制备需求。

技术实现要素:

3.本实用新型旨在至少解决相关技术中存在的技术问题之一。为此,本实用新型提出一种放射源元件自动清洗装置,放射源元件放置在卡篮内,在转运组件的作用下按照预设顺序插入不同的储液槽内进行清洗,然后再进行干燥。整个过程自动化完成,工作效率较高,避免了辐射风险以及化学试剂的侵蚀,安全性高,清洗质量有保障。

4.本实用新型实施例还提供了一种放射源元件自动清洗方法。

5.根据本实用新型第一方面实施例提供的放射源元件自动清洗装置,包括:

6.壳体,形成有容纳腔,所述壳体的侧壁形成有连通于所述容纳腔的开口,所述开口处活动连接有柜门,所述容纳腔的腔底形成操作平台;

7.多个储液槽,设置在所述操作平台上,所述储液槽的顶部连通于所述容纳腔;

8.干燥组件,设置在所述容纳腔内,且位于所述多个储液槽的一侧;

9.转运组件,设置在所述容纳腔内,且连接于所述容纳腔的腔壁;

10.卡篮,连接于所述转运组件,所述卡篮适于放置放射源元件。

11.根据本实用新型的一个实施例,所述转运组件包括:

12.横向运动部件,包括第一滑轨和连接于所述第一滑轨的第一滑动件,所述第一滑轨横向连接于所述容纳腔的腔壁;

13.竖向运动部件,包括第二滑轨和连接于所述第二滑轨的第二滑动件,所述第二滑轨竖向连接于所述第一滑动件;

14.挂钩,连接于所述第二滑动件和所述卡篮。

15.根据本实用新型的一个实施例,所述卡篮包括:

16.底座,形成有多个并列的卡槽,所述卡槽适于放置放射源元件;

17.吊杆,设置于所述底座的上方,且通过侧板连接于所述底座。

18.根据本实用新型的一个实施例,所述吊杆形成有定位槽,所述挂钩连接于所述定位槽。

19.根据本实用新型的一个实施例,所述底座的侧面形成有通孔,所述通孔连通于所述卡槽。

20.根据本实用新型的一个实施例,所述侧板包括平行设置的第一侧板和第二侧板,所述第一侧板靠近所述第二侧板的一侧形成有滑槽,所述第二侧板形成有条形孔,所述条形孔和所述滑槽之间插设有挡杆。

21.根据本实用新型的一个实施例,还包括:

22.多个超声波清洗组件,一一对应连接于所述多个储液槽。

23.根据本实用新型的一个实施例,所述操作平台形成有卡篮放置架,所述干燥组件包括:

24.加热部件,设置在所述容纳腔内,且位于所述卡篮放置架的一侧;

25.吹风部件,设置在所述容纳腔内,适于将所述加热部件附近的热空气吹向所述卡篮放置架。

26.根据本实用新型的一个实施例,还包括:

27.多个进液管路,一一对应连通于所述多个储液槽;

28.多个出液管路,一一对应连通于所述多个储液槽的槽底。

29.根据本实用新型第二方面实施例提供的放射源元件自动清洗方法,应用于根据本实用新型第一方面实施例提供的放射源元件自动清洗装置,包括:

30.将放射源元件放置在卡篮内,并在多个储液槽内注入清洗液;

31.将所述卡篮和所述放射源元件按照预设顺序插入所述多个储液槽内进行清洗;

32.将清洗完成后的所述放射源元件靠近干燥组件进行干燥。

33.本实用新型实施例中的上述一个或多个技术方案,至少具有如下技术效果之一:

34.根据本实用新型第一方面实施例提供的放射源元件自动清洗装置,包括壳体、储液槽、干燥组件、转运组件和卡篮;壳体形成有容纳腔,壳体的侧壁形成有连通于容纳腔的开口,开口处活动连接于柜门,容纳腔的底部形成有操作平台;柜门用于封闭开口的位置,可以避免容纳腔内的化学试剂以及辐射物质泄漏;操作平台上设置有多个储液槽,每个储液槽内均放有清洗液,根据清洗环节的不同,不同储液槽内的清洗液可以相同,也可以不同;干燥组件设置在容纳腔内,位于储液槽的一侧,用于对清洗完成后的放射源元件进行干燥;转运组件设置在容纳腔内且连接于容纳腔的腔壁,可以使卡篮在多个储液槽和干燥组件之间运动。根据放射源元件清洗环节的不同,在多个储液槽内注入清洗液,通过转运组件使放射源元件按照预设顺序插入不同的储液槽内,分别进行清洗,再通过转运组件将清洗完成后的放射源元件运送至干燥组件处进行干燥。放射源元件的整个清洗过程自动化完成,不需要人工参与,可以使放射源元件的清洗效果均一,提高了清洗效率,避免了辐射风险以及化学试剂的侵蚀,安全性高,清洗质量有保障。

35.本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述

中变得明显,或通过本实用新型的实践了解到。

附图说明

36.为了更清楚地说明本实用新型实施例或相关技术中的技术方案,下面将对实施例或相关技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

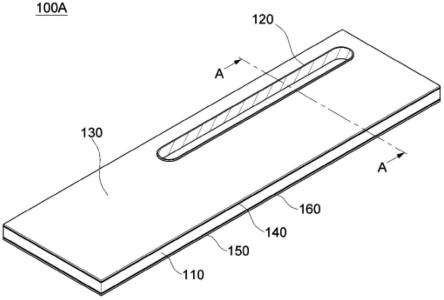

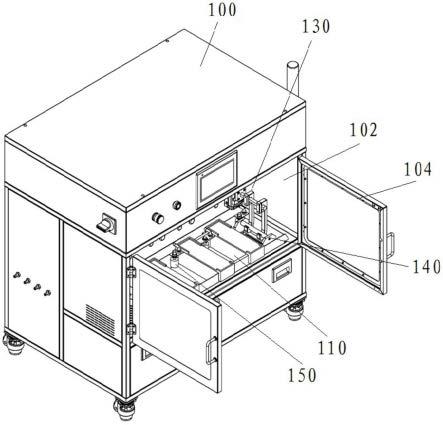

37.图1是本实用新型第一实施例提供的放射源元件自动清洗装置的立体图;

38.图2是本实用新型第一实施例提供的放射源元件自动清洗装置的主视图;

39.图3是本实用新型第一实施例提供的放射源元件自动清洗装置的左视图;

40.图4是本实用新型第一实施例提供的放射源元件自动清洗装置的右视图;

41.图5是本实用新型第二实施例提供的放射源元件自动清洗装置的主视图;

42.图6是本实用新型实施例提供的卡篮的立体图;

43.图7是本实用新型实施例提供的放射源元件自动清洗方法的流程图。

44.附图标记:

45.100、壳体;102、容纳腔;104、柜门;106、操作平台;

46.110、储液槽;110a、丙酮储液槽;110b、第一去离子水储液槽;110c、盐酸溶液储液槽;110d、第二去离子水储液槽;110e、去离子水储液槽;110f、酒精储液槽;

47.120、干燥组件;

48.130、转运组件;132、横向运动部件;134、竖向运动部件;136、挂钩;

49.140、卡篮;142、底座;1422、通孔;1424、卡槽;144、吊杆;1442、定位槽;1462、第一侧板;1463、滑槽;1464、第二侧板;1465、条形孔;148、档杆;

50.150、超声波清洗组件;

51.160、卡篮放置架;

52.170、进液管路;172、出液管路;

53.200、放射源元件。

具体实施方式

54.为使实用新型的目的、技术方案和优点更加清楚,下面将结合实用新型中的附图,对实用新型中的技术方案进行清楚地描述,显然,所描述的实施例是实用新型一部分实施例,而不是全部的实施例。基于实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于实用新型保护的范围。

55.在本实用新型实施例的描述中,需要说明的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型实施例和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型实施例的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

56.在本实用新型实施例的描述中,需要说明的是,除非另有明确的规定和限定,术语“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型实施例中的具体含义。

57.在本实用新型实施例中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

58.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型实施例的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

59.相关技术中,通过人工方式进行放射源底片前处理和放射源源片后处理,人工处理的效率较低且存在较强的辐射风险和化学试剂侵蚀风险,而且人工夹取可能会造成放射源底片或者放射源源片表面损伤,难以满足制备需求。

60.根据本实用新型第一方面实施例提供的放射源元件自动清洗装置,请参阅图 1至图6,包括壳体100、储液槽110、干燥组件120、转运组件130和卡篮140。

61.壳体100为箱体结构,内部构造有容纳腔102,可以为放射源元件200的清洗提供空间。壳体100的侧壁上形成有连通于容纳腔102的开口,开口处设置柜门104,柜门104活动连接于壳体100,可以在遮挡开口和避让开口的状态之间切换。

62.柜门104避让开口时,可以向容纳腔102内放入待清洗的放射源元件200或者取出已经清洗好的放射源元件200,也可以在柜门104打开时对容纳腔102内的各个组件进行维修检查。

63.柜门104遮挡开口时,容纳腔102形成密封的空间,容纳腔102内的化学试剂和辐射物质不会出现泄漏的情况,避免对操作人员造成损伤,减少了环境污染,安全性较高。

64.容纳腔102的腔底形成有操作平台106,操作平台106用于放置各种清洗组件。

65.需要说明的是,操作平台106可以是平面结构,有利于不同组件之间整齐摆放,也可以是异形结构,确保不同组件之间顺利衔接。

66.可以理解的是,为了方便壳体100的转运,壳体100的底部还设置有万向轮等组件。

67.容纳腔102内设置有多个储液槽110,储液槽110连接于操作平台106,储液槽110内用于放置清洗液,以实现对放射源元件200的清洗。

68.可以理解的是,不同的放射源元件200清洗流程不同,可能包括一个或者多个清洗环节,不同的储液槽110内均放置有清洗液,每个储液槽110可以实现一个或者多个清洗环节。

69.在一种实施例中,储液槽110的数量为四个,四个储液槽110内分别放置有丙酮、去离子水、盐酸溶液和去离子水,可以实现放射源底片的前处理过程。

70.在另一种实施例中,储液槽110的数量为两个,两个储液槽110内分别放置有去离子水和酒精,可以实现放射源源片的后处理过程。

71.当然,储液槽110的数量可以为任意多个,可以实现更加简单或者更加复杂的清洗流程。

72.干燥组件120设置在容纳腔102内,位于多个储液槽110的一侧,用以对清洗后的放射源元件200进行干燥,干燥组件120的干燥过程包括但不限于加热、吹风或者吸水等方式。

73.转运组件130设置在容纳腔102内,连接于容纳腔102的腔壁,转运组件130连接于卡篮140,可以使卡篮140在不同的储液槽110以及干燥组件120之间运动。

74.需要说明的是,卡篮140用于放置放射源元件200,放射源元件200包括但不限于与放射源底片和放射源源片。

75.根据本实用新型第一方面实施例提供的放射源元件自动清洗装置,放射源元件200放置在卡篮140内,多个储液槽110内放入清洗液,储液槽110的顶部位置连通于容纳腔102,转运组件130可以使卡篮140在不同的储液槽110和干燥组件120之间运动,且可以使卡篮140沿顶部插入不同的储液槽110内。

76.在第一阶段,转运组件130带动卡篮140按照预设顺序依次插入不同的储液槽110内,放射源元件200经过不同的清洗环节后,去除了表面的氧化膜和沾污,此时放射源元件200的表面还粘附有最后清洗环节的清洗液。

77.在第二阶段,将清洗完毕的放射源元件200转运至干燥组件120处,干燥组件120可以加快放射源元件200上清洗液的蒸发以及挥发,进而得到干燥的放射源元件200。

78.需要说明的是,采用放射源元件自动清洗装置进行清洗时,最后一个清洗环节的清洗液为水或者易挥发性液体,清洗液干燥之后不存在物质残余,提升了成品的清洁程度。

79.放射源元件200的整个清洗过程自动化完成,不需要人工参与,可以使放射源元件200的清洗效果均一,提高了清洗效率,避免了辐射风险以及化学试剂的侵蚀,安全性高,清洗质量有保障。

80.需要说明的是,储液槽110、转运组件130以及卡篮140均采用耐腐蚀性的材料制作,避免被清洗液腐蚀。

81.放射源元件自动清洗装置还包括控制系统(图中未显示),控制系统信号连接于转运组件130和干燥组件120,可以对转运组件130和干燥组件120的工作状态以及工作过程进行调整。

82.转运组件130连接于卡篮140,可以使卡篮140在不同的储液槽110和干燥组件120之间运动,在卡篮140对准储液槽110时,将卡篮140放置在储液槽 110内。

83.在一些实施例中,转运组件130包括机械臂,通过控制系统的控制信号,机械臂可以按照预设顺序将卡篮140转运至不同的储液槽110处,并将卡篮140插入储液槽110,进而利用储液槽110内的清洗液对放射源元件200进行清洗。

84.在其它实施例中,转运组件130可以为不同类型的二维运动组件。

85.根据本实用新型的一些实施例,转运组件130包括横向运动部件132、竖向运动部件134和挂钩136,横向运动部件132和竖向运动部件134组合连接,通过电机驱动,可以实现

卡篮140的横向运动以及竖向运动。横向运动部件132包括第一滑轨和连接于第一滑轨的第一滑动件,第一滑轨横向连接于容纳腔102的腔壁。竖向运动部件134包括第二滑轨和连接于第二滑轨的第二滑动件,第二滑轨竖向连接于第一滑动件,第二滑动件连接于挂钩136,卡篮140连接于挂钩136。

86.可以理解的是,第一滑动件沿着第一滑轨横向运动时,可以使卡篮140在不同的储液槽110和干燥组件120之间运动,第二滑动件沿着第二滑轨竖向运动时,可以使卡篮140插入储液槽110内,以实现对放射源元件200的清洗。需要说明的是,为了避免线路发生缠绕,还设置有塑料拖链对线路进行收纳。挂钩136采用耐腐蚀的塑料制作,耐腐蚀性能较强,例如聚四氟乙烯。

87.控制系统信号连接于转运组件130,可以使卡篮140按照预设顺序运动至不同的储液槽110处,然后再下降或者上升预设的距离。

88.需要说明的是,控制系统包括信号连接的存储电路、获取电路和控制电路,存储电路用于存储预设的路径信息,获取电路用于读取存储电路内的路径信息并生成路径电流,控制电路接收路径电流并生成运动电流,转运组件130接收运动电流后使卡篮140按照预设路径运动。

89.在一些实施例中,放射源元件自动清洗装置还包括显示组件,显示组件信号连接于控制系统,可以实时观察放射源元件的清洗效果。

90.在一些实施例中,卡篮140包括底座142和吊杆144,底座142上形成有多个并列的卡槽1424,卡槽1424适于放置放射源元件200,吊杆144设置在底座 142的上方,且通过侧板连接于底座142。

91.可以理解的是,底座142可以为板状结构,也可以为框架结构,底座142为镂空结构,形成有多个并列的卡槽1424,卡槽1424的尺寸与放射源元件200的尺寸保持一致,放射源元件200放在卡槽1424内之后,不会出现脱落、晃动的情况。同时,为了保证放射源元件200的不同位置均能够接触清洗液,卡槽1424 与放射源元件200之间也不能过于紧密,确保清洗液可以接触到放射源元件200 的各个部位,以实现更好的清洁效果。

92.挂钩136形成有弧形的凹槽,吊杆144可以放在凹槽内,挂钩136按照预设路径运动时,卡篮140同步运动。

93.在一些实施例中,吊杆144上形成有定位槽1442,挂钩136连接于定位槽 1442。

94.可以理解的是,挂钩136的数量可以为一个,也可以为多个,挂钩136可以将卡篮140提起或者放下。转运组件130工作时,挂钩136连接于定位槽1442,定位槽1442可以避免挂钩136与吊杆144之间出现相对滑动,增加了卡篮140 运动过程的稳定性。

95.在其它的实施例中,挂钩136与吊杆144之间还可以通过卡扣组件或者锁紧组件连接,可以将卡篮140与挂钩136连接在一起。

96.在一些实施例中,底座142的侧面形成有通孔1422,通孔1422从侧面连通于卡槽1424。

97.通孔1422连通于卡槽1424时,清洗液可以沿着通孔1422从侧面接触放射源元件200,增加了放射源元件200与清洗液的接触机会,提升了清洗时的效率。

98.放射源元件200放置在卡槽1424内,在转运组件130的作用下按照预设路径运动。

99.在一些实施例中,侧板包括平行设置的第一侧板1462和第二侧板1464,第一侧板

1462靠近第二侧板1464的一侧形成有滑槽1463,第二侧板1464形成有条形孔1465,滑槽1463和条形孔1465之间插设有档杆148。

100.可以理解的是,滑槽1463也呈条形,且与条形孔1465的尺寸保持一致,档杆148的两端一一对应插接在滑槽1463和条形孔1465内,档杆148可以沿着条形孔1465和滑槽1463运动。

101.在卡槽1424内放入放射源元件200之后,拨动档杆148的位置,可以使档杆148接触放射源元件200,档杆148可以避免放射源元件200出现晃动的情况。

102.需要说明的是,为了增加放射源元件200的单次清洗量,底座142上的卡槽 1424可以形成多列,此时档杆148的数量也可以为多个,多个档杆148分别用于限制不同列卡槽1424内的放射源元件200。

103.为了增加放射源元件200的清洗效果,可以使储液槽110内的清洗液处于流动或者振动状态。

104.在一些实施例内,放射源元件自动清洗装置还包括多个超声波清洗组件150,多个超声波清洗组件150一一对应连接于多个储液槽110。

105.可以理解的是,超声波清洗组件150包括超声波发生器以及信号连接于超声波发生器的换能器,换能器可以对储液槽110或者清洗液施加超声振动,进而对放射源元件200进行超声清洗。

106.超声波清洗组件150信号连接于控制系统,可以根据放射源元件200或者清洗环节的不同而调整超声清洗的频率。

107.干燥组件120设置在容纳腔102内,位于多个储液槽110的一侧,用以对清洗后的放射源元件200进行干燥,干燥组件120的干燥过程包括但不限于加热、吹风或者吸水等方式。

108.在一些实施例中,干燥组件120包括加热部件和吹风部件,操作平台106形成有卡篮放置架160,加热部件设置在容纳腔102内且位于卡篮放置架160的一侧,吹风部件设置在容纳腔102内,适于将加热部件附近的热空气吹向卡篮放置架160。

109.放射源元件200经过各个清洗环节之后,卡篮140放置在卡篮放置架160上,吹风部件将加热部件附近的热风吹向放射源元件200,加快了清洗液的挥发,有利于提高清洗效率。

110.需要说明的是,加热部件可以为电加热部件,也可以为冷媒管加热部件,吹风部件可以是风扇等。

111.在对放射源元件200进行清洗前,需要在储液槽110内注入多种清洗液,以满足不同清洗环节的需求。清洗液可以在使用前手动添加或者手动排出,也可以通过管路自动控制。

112.在一些实施例中,放射源元件自动清洗装置还包括多个进液管路170和多个出液管路172。

113.多个进液管路170一一对应连通于多个储液槽110,适于向储液槽110内注入清洗液;多个出液管路172一一对应连通于多个储液槽110的槽底,适于排出储液槽110内的清洗液。

114.可以理解的是,每个进液管路170和出液管路172均包括压力泵,压力泵可以使进液管路170向储液槽110内注入清洗液,也可以使出液管路172排出储液槽110内的清洗液。

115.压力泵信号连接于控制系统,控制系统发出进液或者出液命令时,对应的进液管路170或者出液管路172导通,可以智能化控制清洗液的注入以及回收处理。

116.根据本实用新型第二方面实施例提供的放射源元件自动清洗方法,应用于根据本实用新型第一方面实施例提供的放射源元件自动清洗装置,请参阅图7,包括以下步骤:

117.s300、将放射源元件放置在卡篮内,并在多个储液槽内注入清洗液。

118.s310、将所述卡篮和所述放射源元件按照预设顺序插入所述多个储液槽内进行清洗。

119.s320、将清洗完成后的所述放射源元件靠近干燥组件进行干燥。

120.可以理解的是,根据放射源元件200的清洗环节的不同,在多个储液槽110 内注入清洗液,通过转运组件130使放射源元件200按照预设顺序插入不同的储液槽110内,分别进行清洗,再通过转运组件130将清洗完成后的放射源元件 200运送至干燥组件120处进行干燥。放射源元件200的整个清洗过程自动化完成,不需要人工参与,可以使放射源元件200的清洗效果均一,提高了清洗效率,避免了辐射风险以及化学试剂的侵蚀,安全性高,清洗质量有保障。

121.在第一种实施例中,放射源元件自动清洗装置包括四个储液槽110,分别为丙酮储液槽110a、第一去离子水储液槽110b、盐酸溶液储液槽110c和第二去离子水储液槽110d,放射源元件200为放射源底片,可以进行放射源底片的前处理过程,请参阅图1至图4,放射源元件自动清洗方法包括以下步骤:

122.步骤s11:将放射源底片按照卡篮140的卡槽1424排列顺序放置,并分别在四个储液槽110内注入丙酮、去离子水、盐酸溶液和去离子水;

123.步骤s12:挂钩136向下移动到卡篮140的初始位置,抓取卡篮140后移动到丙酮储液槽110a中超声清洗;

124.步骤s13:步骤s12结束后,挂钩136随着转运组件130横向移动,将卡篮 140移动到第一去离子水储液槽110b中超声清洗;

125.步骤s14:步骤s3结束后,挂钩136随着转运组件130横向移动,将卡篮 140移动到盐酸溶液储液槽110c中超声清洗;

126.步骤s15:步骤s14结束后,挂钩136随着转运组件130横向移动,将卡篮140移动到第二去离子水储液槽110d中清洗;

127.步骤s16:步骤s15结束后,挂钩136随着转运组件130横向移动,将卡篮 140移动到丙酮储液槽110a中清洗;

128.步骤s17:步骤s16结束后,挂钩136随着转运组件130横向移动,将卡篮 140移动到初始位置进行干燥;

129.步骤s18:将干燥后的放射源底片从卡篮140中取出,整个清洗过程结束。

130.需要说明的是,上述步骤s11中,清洗液也可以在放射源元件200装入卡篮140之前注入,注入时间与装入时间的间隔不大,避免部分清洗液出现挥发。

131.清洗液包括盐酸溶液,盐酸溶液的浓度过高时会出现挥发的现象,酸性气体会腐蚀转运组件130、干燥组件120、容纳腔102的腔壁以及柜门等,长时间作用下会降低放射源元件自动清洗装置的使用寿命。

132.通过研究盐酸浓度与清洗时间以及盐酸挥发量的关系,可以得出最佳的盐酸浓

度。盐酸浓度增加,放射源元件200的清洗时间缩短,有利于提升清洗效率,但是盐酸浓度过大时会导致盐酸挥发量增加,增加了对清洗装置的腐蚀。检测盐酸挥发量时,将500ml不同浓度的盐酸放置在储液槽110内,密封两个小时,检测空气中盐酸的挥发量,请参阅附表1:

[0133][0134]

附表1

[0135]

盐酸挥发会腐蚀放射源元件自动清洗装置的结构材料,考虑到生产的效率,放射源底片的清洗时间也不能太长,综合考虑了盐酸的挥发性和放射源底片的反应时间之后,确定盐酸溶液的浓度为3mol/l。

[0136]

在第二种实施例中,放射源元件自动清洗装置包括两个储液槽110,分别为去离子水储液槽110e和酒精储液槽110f,放射源元件200为放射源源片,可以进行放射源源片的后处理过程,请参阅图5,则放射源元件自动清洗方法包括以下步骤:

[0137]

步骤s21:将放射源源片按照卡篮140的卡槽1424排列顺序放置,并分别在两个储液槽110内注入去离子水和酒精;

[0138]

步骤s22:挂钩136向下移动到卡篮140的初始位置,抓取卡篮140后移动到去离子水储液槽110e中超声清洗;

[0139]

步骤s23:步骤s22结束后,挂钩136随着转运组件130横向移动,将卡篮 140移动到酒精储液槽110f中超声清洗;

[0140]

步骤s24:步骤s23结束后,挂钩136随着转运组件130横向移动,将卡篮 140移动到初始位置进行干燥;

[0141]

步骤s25:将干燥后的放射源源片从卡篮140中取出,整个清洗过程结束。

[0142]

综上所述,根据本实用新型实施提供的放射源元件自动清洗装置及清洗方法,放射源元件自动清洗装置包括壳体100、储液槽110、干燥组件120、转运组件130和卡篮140;壳体100形成有容纳腔102,壳体100的侧壁形成有连通于容纳腔102的开口,开口处活动连接有柜门104,容纳腔102的底部形成有操作平台106;柜门104用于封闭开口的位置,可以避免容纳腔102内的化学试剂以及辐射物质泄漏,使用时,可以通过柜门104取放物品;操作平台106上设置有多个储液槽110,每个储液槽110内均放有清洗液,根据清洗环节的不同,不同储液槽110内的清洗液可以相同,也可以不同;干燥组件120设置在容纳腔 102内,位于多个储液槽110的一侧,用于对清洗完成后的放射源元件200进行干燥;转运组件130设置在容纳腔102内且连接于容纳腔102的腔壁,可以使卡篮140在多个储液槽110和干燥组件120之间运动。根据放射源元件200清洗环节的不同,在多个储液槽110内注入清洗液,通过转运组件

130使放射源元件 200按照预设顺序插入不同的储液槽110内,分别进行清洗,再通过转运组件130 将清洗完成后的放射源元件200运送至干燥组件120处进行干燥。放射源元件200的整个清洗过程自动化完成,不需要人工参与,可以使放射源元件200的清洗效果均一,提高了清洗效率,避免了辐射风险以及化学试剂的侵蚀,安全性高,清洗质量有保障。

[0143]

以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。