1.本发明属于水处理技术领域,具体涉及一种抗氧化性好耐高温阻垢分散剂及其制备方法。

背景技术:

2.水是经济发展的重要能源之一,同时也是生活中必不可少的能源。随着目前工业的不断进步与发展和对生态环境的保护,水处理技术越来越重要,水问题的严重性和重要性已日益成为社会各界的共识,成为每个工厂必不可少的一个环节。水处理是通过物理、化学和生物等手段,调整水质,使水质达到标准,以满足生产需要的全过程。目前大多数企业为了提高水资源的利用率及达到环保要求,很多企业都采用多效蒸发等装置对高硬度废水进行处理(硬水软化),有效实现零排放。

3.蒸发器结垢是指浓盐废水中含有大量的杂质盐,不断蒸发浓缩后形成晶核。蒸发器循环冷却水中含有大量的盐类物质、腐蚀产物和各种微生物,由于未对其进行水处理,其设备运行一段时间后会结有大量的钙镁碳酸盐垢及藻类、微生物淤泥、粘泥等。这些污垢会附着于换热管(或面)内表面而结垢,轻则影响换热器效率,重则会使换热管堵塞,严重影响蒸发结晶装置正常运行,造成较大的经济损失。浓盐废水中含有钙、镁离子和硫酸根离子、碳酸根离子、硅酸盐等,它们在蒸发结晶过程中,不断浓缩达到共饱和后会产生硫酸钙、碳酸钙等垢层。一但结垢后,必须对设备进行化学清洗。化学清洗既费时费力又会造成设备腐蚀及环境污染,尤其是多效蒸发、海水淡化等易形成硫酸盐垢,硫酸盐垢因为其结构致密且一般不溶于酸,因此,上述系统所需的阻垢剂必须对硫酸盐垢具有优异的控制能力。针对多级闪蒸及海水淡化等高温高硬度、高硫酸根、硅酸盐水质系统进行研究,制备出了一种多级闪蒸及海水淡化等高温高硬度、高硫酸根水质系统专用阻垢剂,有极佳应用效果及生产价值,为企业的节能减排及进一步实现零排放创造了必要条件。

技术实现要素:

4.针对上述现有技术中存在的问题,本发明的目的是提供一种多级蒸发及海水淡化等高温、高硬度、高硫酸根、硅酸盐系统的耐腐蚀耐高温且抗氧化性能良好的阻垢分散剂以及其制备方法。可有效防止系统结垢,具有良好的阻垢效果,尤其阻硫酸盐垢、硅酸盐垢效果更佳。

5.为实现上述目的,本发明通过以下技术方案来实现:

6.一种抗氧化性好耐高温阻垢分散剂,包括以下重量份数的原料:

7.聚丙烯酰胺10-15份、苯骈三氮唑23-45份、聚天冬酰胺20-35份、改性壳聚糖15-20份、三元共聚物20-40份、去离子水25-35份;

8.所述三元共聚物通过丙烯酸、丙烯酸酯、磺酸盐共聚制备。

9.所述三元共聚物包括以下重量份数的原料:

10.丙烯酸8-15份、丙烯酸酯15-35份、磺酸盐23-28份、引发剂15-20份、五氧化二钒

0.005-0.01份、去离子水30-50份。

11.所述丙烯酸酯为丙烯酸甲酯、丙烯酸乙酯中的一种或两种的混合。

12.所述磺酸盐为2-丙烯酰胺-2-甲基丙磺酸钠、苯乙烯磺酸钠中的一种或两种的混合。

13.所述改性壳聚糖为羧甲基-季铵两性壳聚糖、羧乙基-季铵两性壳聚糖中一种或两种的混合。

14.所述三元共聚物的制备方法包括以下步骤:

15.s1:在反应釜中加入15-20份的磺酸盐和25-40份的纯化水,搅拌至溶解;

16.s2:将8重量份的磺酸盐溶于10-15重量份的纯化水,加入高位槽1中;

17.s3:将15-20重量份的引发剂加入高位槽2中;

18.s4:向反应釜中依次加入8-15重量份丙烯酸、15-35重量份丙烯酸酯、0.005-0.01重量份的五氧化二钒,搅拌混均,升温至115-120℃回流2h后降温至105-110℃;

19.s5:将高位槽1中的磺酸盐溶液和高位槽2中的引发剂缓慢滴加到反应釜中,滴加完成后继续反应1.5-2h,得到多元共聚物。

20.所述耐高温阻垢分散剂的制备方法,包括以下步骤:

21.将10-15重量份聚丙烯酰胺、23-45重量份苯骈三氮唑、20-35重量份聚天冬酰胺、15-20重量份改性壳聚糖、20-40重量份三元共聚物、25-35重量份去离子水加入反应釜中,搅拌15-20min,混匀后得到抗氧化性良好耐高温阻垢分散剂。

22.本发明的有益效果:

23.1)本发明通过丙烯酸、丙烯酸酯、磺酸盐在引发剂和催化剂的作用下共聚制备了一种抗氧化性良好耐高温的多元共聚物;

24.2)本发明所制备的多级闪蒸及海水淡化用耐高温阻垢分散剂与目前同类产品相比具有优异的性能,尤其在阻硫酸盐、硅垢方面更加突出,且腐蚀性小,能够保证其设备的正常运行,提高设备的使用寿命;加快工厂实现零排放的进程。

具体实施方式

25.下面结合实施例对本发明作进一步说明,但本发明不局限于这些实施例。

26.实施例1:

27.三元共聚物的制备

28.s1:在反应釜中加入15重量份的2-丙烯酰胺-2-甲基丙磺酸钠和25重量份的去离子水,搅拌溶解;

29.s2:将8重量份的2-丙烯酰胺-2-甲基丙磺酸钠溶于15重量份的去离子水中,加入高位槽1中;

30.s3:将20重量份的过硫酸铵(40wt%)加入高位槽2中;

31.s4:向反应釜中依次加入10重量份丙烯酸、25重量份丙烯酸甲酯、0.005重量份的五氧化二钒,搅拌混均,升温至115-120℃回流2h后降温至110-115℃;

32.s5:将高位槽1中的磺酸盐溶液和高位槽2中的引发剂缓慢滴加到反应釜中,滴加完成后继续反应2h,得到三元共聚物a。

33.实施例2

34.三元共聚物的制备

35.s1:在反应釜中加入10重量份的2-丙烯酰胺-2-甲基丙磺酸钠、5重量份的苯乙烯磺酸钠和30重量份的去离子水,搅拌溶解;

36.s2:将8重量份的苯乙烯磺酸钠溶于20重量份的去离子水中,加入高位槽1中;

37.s3:将20重量份的过硫酸铵溶液(40wt%)加入高位槽2中;

38.s4:向反应釜中依次加入10重量份的丙烯酸、25重量份的丙烯酸乙酯、0.01重量份的五氧化二钒,搅拌混均,升温至115-120℃回流2h后降温至110-115℃;

39.s5:将高位槽1中的磺酸盐溶液和高位槽2中的引发剂缓慢滴加到反应釜中,滴加完成后继续反应2h,得到三元共聚物b。

40.实施例3

41.阻垢分散剂的制备

42.将23重量份苯骈三氮唑、20重量份多元共聚物a、15重量份羧甲基-季铵两性壳聚糖、20重量份聚天冬酰胺、10重量份的聚丙烯酰胺、25重量份去离子水加入反应釜中,常温下搅拌20min,混匀后得到阻垢分散剂。

43.实施例4

44.阻垢分散剂的制备

45.将45重量份苯骈三氮唑、40重量份多元共聚物a、20重量份羧乙基-季铵两性壳聚糖、35重量份的聚天冬酰胺、15重量份聚丙烯酰胺、35重量份去离子水加入反应釜中,常温下搅拌20min,混匀后得到阻垢分散剂。

46.实施例5

47.阻垢分散剂的制备

48.将30重量份苯骈三氮唑、30重量份多元共聚物b、18重量份羧甲基-季铵两性壳聚糖、30重量份聚天冬酰胺、12重量份聚丙烯酰胺、30重量份去离子水加入反应釜中,常温下搅拌20min,混匀后得到阻垢分散剂。

49.实施例6

50.阻垢分散剂的制备

51.将40重量份苯骈三氮唑、30重量份多元共聚物b、18重量份羧乙基-季铵两性壳聚糖、25重量份聚天冬酰胺、12重量份聚丙烯酰胺、32重量份去离子水加入反应釜中,常温下搅拌20min,混匀后得到阻垢分散剂。

52.对比例1

53.阻垢分散剂的制备方法与实施例3的制备方法相同,其不同之处是,不添加苯骈三氮唑。

54.对比例2

55.阻垢分散剂的制备方法与实施例3的制备方法相同,其不同之处是,不添加聚天冬氨酸。

56.对比例3

57.阻垢分散剂的制备方法与实施例3的制备方法相同,其不同之处是,不添加聚丙烯酰胺。

58.对比例4

59.阻垢分散剂的制备方法与实施例3的制备方法相同,其不同之处是,不添加实例1中制备的三元共聚物a。

60.对比例5

61.三元共聚物的制备

62.s1:在反应釜中加入15重量份的2-丙烯酰胺-2-甲基丙磺酸钠和25重量份的去离子水,搅拌溶解;

63.s2:将20重量份的过硫酸铵(40wt%)加入高位槽1中;

64.s3:向反应釜中依次加入10重量份丙烯酸、25重量份丙烯酸甲酯、0.005重量份的五氧化二钒,搅拌混均,升温至115-120℃回流2h后降温至110-115℃;

65.s4:将高位槽1中的引发剂缓慢滴加到反应釜中,滴加完成后继续反应2h,得到三元共聚物c。

66.阻垢分散剂的制备方法与实施例3的制备方法相同,其不同之处是,将40重量份多元共聚物a替换为40重量份多元共聚物c。

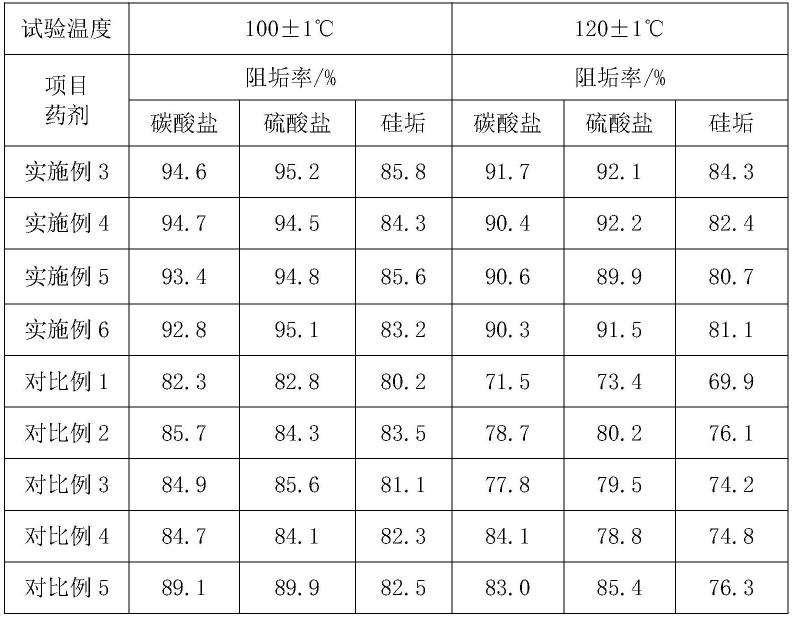

67.将本发明制备的阻垢分散剂与对比例制备的阻垢剂进行阻垢性能对比实验,水样为蒸发结晶系统浓缩废水,其浓缩水的主要水质指标:电导率128.56ms/cm,总硬度894.86mmol/l,钙离子1897.94mg/l,镁离子1347.25mg/l,氯离子26754.32mg/l,硫酸根59152.30mg/l,硅酸根597.63mg/l,阻垢性能测试方法参照gb/t 16632-2008碳酸钙沉积法,实验结果如表1所示。

68.表1实验结果数据

[0069][0070]

以上所述,仅为本发明的优选实施例,并不用于限定本发明;但对于本领域的普通技术人员在不脱离本发明技术方案范围内,可利用以上所揭示的技术内容而作出的些许更动、修饰与演变的等同变化,均为本发明的等效实施例;同时,凡依据本发明的实质技术对

以上实施例所作的任何等同变化的更动、修饰与演变等,均仍属于本发明的技术方案的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。