k形圆钢管相贯节点加固结构

技术领域

1.本实用新型涉及建筑结构加固技术领域,尤其涉及一种k形圆钢管相贯节点加固结构。

背景技术:

2.近年来,圆钢管相贯节点在空间网格结构中得到广泛的应用,在空间结构的相贯节点的施工中,由于交汇杆件的数量、角度、尺寸和形状的复杂多样,相贯节点往往成为结构中的薄弱部位。另外,当既有建筑功能的改变、结构形式的变化,导致杆件及节点受力状态发生改变时,相贯节点作为结构中的薄弱部分,也需要依据改建后的受力状态进行加固,因此相贯节点的加固方法成为当前空间结构领域的研究热点。

技术实现要素:

3.本实用新型的目的在于提供一种k形圆钢管相贯节点加固结构,能够对k形圆钢管相贯节点进行加固,解决了k形圆钢管相贯节点需要增强承载能力的问题。

4.为了达到上述目的,本实用新型提供了一种k形圆钢管相贯节点加固结构,包括设置在k形圆钢管的相贯节点处的第一钢套管及两根第二钢套管,所述第一钢套管套接固定在所述k形圆钢管的主管外,两根所述第二钢套管分别套接固定在所述k形圆钢管的两根支管外,所述第一钢套管与所述第二钢套管之间以及两根所述第二钢套管之间通过加劲板连接。

5.可选的,所述第一钢套管由至少两个第一套管片拼接而成。

6.可选的,所述第一钢套管由四个所述第一套管片拼接而成。

7.可选的,所述第一套管片与所述主管通过长孔塞焊连接,且所述长孔塞焊连接中的焊接长孔沿所述主管的轴向延伸。

8.可选的,相邻两个所述第一套管片通过对接焊缝连接。

9.可选的,所述第二钢套管由至少两个第二套管片拼接而成。

10.可选的,所述第二钢套管由两个所述第二套管片拼接而成。

11.可选的,所述第二套管片与所述支管通过长孔塞焊连接,且所述长孔塞焊连接中的焊接长孔沿所述支管的轴向延伸。

12.可选的,相邻两个所述第二套管片通过对接焊缝连接。

13.可选的,所述加劲板与第一钢套管及所述第二钢套管均通过焊接连接。

14.本实用新型提供了一种k形圆钢管相贯节点加固结构,至少具有以下有益效果之一:

15.1)通过在所述k形圆钢管的相贯节点处的主管及支管外分别套接固定第一钢套管及第二钢套管来进行外包加固,能够有效提高k形圆钢管相贯节点的强度,改善所述主管及所述支管的受力,解决了所述k形圆钢管相贯节点需要增强承载能力的问题;

16.2)通过设置所述加劲板件进行连接还能够增强相贯节点处各构件之间的连接性

能;

17.3)所述第一钢套管及所述第二钢套管可采用拼接的方式进行,相较于传统的内填混凝土、钢管壁厚加厚、焊接内加劲肋的加固形式仅适用于空间结构的工程完工前,通过拼接的形式使得所述加固结构在施工完成前后均可实施,适用范围更为广泛,只需通过加工合适的套管,现场焊接固定在所述主管及所述支管上,即可实现所述k形圆钢管相贯节点的加固。

附图说明

18.本领域的普通技术人员将会理解,提供的附图用于更好地理解本实用新型,而不对本实用新型的范围构成任何限定。其中:

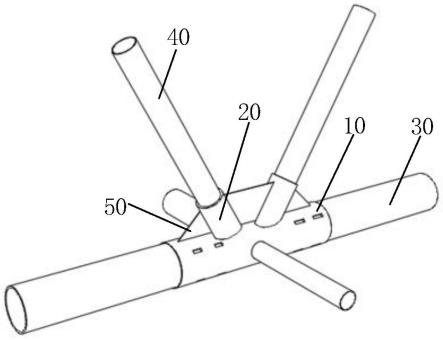

19.图1为本实用新型实施例提供的k形圆钢管相贯节点加固结构的结构示意图;

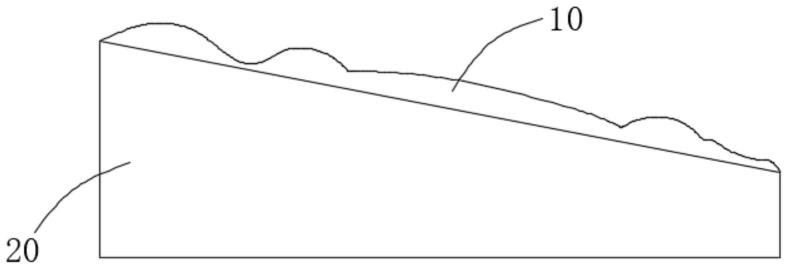

20.图2为本实用新型实施例提供的第一钢套管的焊接示意图;

21.附图中:

22.10-第一钢套管;11-第一套管片;20-第二钢套管;30-主管;40-支管;50-加劲板;60-焊接长孔。

具体实施方式

23.为使本实用新型的目的、优点和特征更加清楚,以下结合附图和具体实施例对本实用新型作进一步详细说明。需说明的是,附图均采用非常简化的形式且未按比例绘制,仅用以方便、明晰地辅助说明本实用新型实施例的目的。此外,附图所展示的结构往往是实际结构的一部分。特别的,各附图需要展示的侧重点不同,有时会采用不同的比例。

24.如在本实用新型中所使用的,单数形式“一”、“一个”以及“该”包括复数对象,除非内容另外明确指出外。如在本实用新型中所使用的,术语“或”通常是以包括“和/或”的含义而进行使用的,除非内容另外明确指出外。如在本实用新型中所使用的,术语“若干”通常是以包括“至少一个”的含义而进行使用的,除非内容另外明确指出外。如在本实用新型中所使用的,术语“至少两个”通常是以包括“两个或两个以上”的含义而进行使用的,除非内容另外明确指出外。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”、“第三”的特征可以明示或者隐含地包括一个或者至少两个该特征。

25.请参照图1,图1为本实用新型实施例提供的k形圆钢管相贯节点加固结构的结构示意图。本实施例提供了一种k形圆钢管相贯节点加固结构,包括设置在k形圆钢管的相贯节点处的第一钢套管10及两根第二钢套管20,所述第一钢套管10套接固定在所述k形圆钢管的主管30外,两根所述第二钢套管20分别套接固定在所述k形圆钢管的两根支管40外,所述第一钢套管10与所述第二钢套管20之间以及两根所述第二钢套管20之间通过加劲板50连接。

26.本实施例中,所述k形圆钢管包括主管30及两根支管40,两根所述支管40与所述主管30连接构成k形结构,通过在所述k形圆钢管的相贯节点处的主管30及支管40外分别套接固定第一钢套管10及第二钢套管20来进行外包加固,能够有效提高k形圆钢管相贯节点的强度,解决了k形圆钢管相贯节点需要增强承载能力的问题,同时通过加劲板50进行连接还

能够增强相贯节点处各构件之间的连接性能。

27.较佳的,结合图2,图2为本实用新型实施例提供的第一钢套管的焊接示意图,所述第一钢套管10由至少两个第一套管片11拼接而成。相较于传统的内填混凝土、钢管壁厚加厚、焊接内加劲肋的加固形式仅适用于空间结构的工程完工前,通过拼接的形式使得所述第一钢套管10在施工完成前后均可实施,适用范围更为广泛,只需通过加工尺寸合适的第一套管片11,现场焊接固定在所述主管30上,即可实现所述主管30在相贯节点处的加固。

28.本实施例中,所述第一钢套管10由四个第一套管片11拼接而成,以便于避让所述k形圆钢管相贯节点处其它方向延伸的钢管。四个所述第一套管片11沿所述第一钢套管10的周向拼接,形成环形的第一钢套管10外包在所述主管30外。当然,根据所述k形圆钢管相贯节点处的钢管的数量、延伸方向不同,所述第一套管片11的数量还可以适应性进行调整,本技术对此不作任何限制。

29.较佳的,所述第一套管片11与所述主管30通过长孔塞焊连接,且所述长孔塞焊连接中的焊接长孔60沿所述主管30的轴向延伸。通过采用长孔塞焊的方式固定所述第一套管片11,能够防止周边焊带来的变形问题,同时通过沿所述主管30的轴向设置焊接长孔60,能够将所述主管30的轴力有效传递至外包的第一套管片11上,提高所述主管30的承载能力。应当理解的是,本技术对于所述长孔塞焊连接中的焊接长孔60的数量、位置以及分布方式不作任何限制。

30.本实施例中,相邻两个所述第一套管片11通过对接焊缝连接,相当于沿两个所述第一套管片11的拼接缝的方向进行焊接,保证相邻两个所述第一套管片11的连接强度。

31.较佳的,所述第二钢套管20由至少两个第二套管片拼接而成。相较于传统的内填混凝土、钢管壁厚加厚、焊接内加劲肋的加固形式仅适用于空间结构的工程完工前,通过拼接的形式使得所述第二钢套管20在施工完成前后均可实施,适用范围更为广泛,只需通过加工合适的第二套管片,现场焊接固定在所述支管40上,即可实现所述支管40在相贯节点处的加固。

32.应当理解的是,由于所述第二套管片的拼接类似于所述第一套管片11,本技术并未给出第二钢套管的拼接示意图,可参考图2中进行理解。

33.本实施例中,所述第二钢套管20由两个所述第二套管片拼接而成。由于支管40处的结构较为简单,没有需要避让的钢管,故通过两个所述第二套管片进行拼接即可。当然,所述第二套管片的数量还可以大于两个,本技术对此不作具体限制。

34.同理,所述第二套管片与所述支管40通过长孔塞焊连接,且所述长孔塞焊连接中的焊接长孔60沿所述支管40的轴向延伸。通过采用长孔塞焊的方式固定所述第二套管片,能够防止周边焊带来的变形问题,同时通过沿所述支管40的轴向设置焊接长孔60,能够将所述支管40的轴力有效传递至外包的第二套管片上,提高所述支管40的承载能力。应当理解的是,本技术对于所述长孔塞焊连接中的焊接长孔60的数量、位置以及分布方式不作任何限制。

35.本实施例中,相邻两个所述第二套管片通过对接焊缝连接,相当于沿两个所述第二套管片的拼接缝的方向进行焊接,保证相邻两个所述第二套管片的连接强度。

36.较佳的,所述加劲板50与第一钢套管10及所述第二钢套管20均通过焊接连接。对于焊接的类型本技术不作限制。

37.较佳的,所述加劲板50与第一钢套管10及所述第二钢套管20均采用双面角焊缝连接,为保证焊缝质量,宜选择合适的焊角尺寸。如果焊脚尺寸过小,则焊不牢,特别是焊件过厚,易产生裂纹;如果焊脚尺寸过大,特别是焊件过薄时,易烧伤穿透。

38.综上,本实用新型实施例提供了一种k形圆钢管相贯节点加固结构,包括设置在k形圆钢管的相贯节点处的第一钢套管及两根第二钢套管,所述第一钢套管套接固定在所述k形圆钢管的主管外,两根所述第二钢套管分别套接固定在所述k形圆钢管的两根支管外,所述第一钢套管与所述第二钢套管之间以及两根所述第二钢套管之间通过加劲板连接。通过在所述k形圆钢管的相贯节点处的主管及支管外分别套接固定第一钢套管及第二钢套管来进行外包加固,能够有效提高k形圆钢管相贯节点的强度,改善所述主管及所述支管的受力,解决了所述k形圆钢管相贯节点需要增强承载能力的问题,同时通过设置所述加劲板件进行连接还能够增强相贯节点处各构件之间的连接性能。此外,所述第一钢套管及所述第二钢套管可采用拼接的方式进行,相较于传统的内填混凝土、钢管壁厚加厚、焊接内加劲肋的加固形式仅适用于空间结构的工程完工前,通过拼接的形式使得所述加固结构在施工完成前后均可实施,适用范围更为广泛,只需通过加工合适的套管,现场焊接固定在所述主管及所述支管上,即可实现所述k形圆钢管相贯节点的加固,结构简单,操作方便。

39.上述仅为本实用新型的优选实施例而已,并不对本实用新型起到任何限制作用。任何所属技术领域的技术人员,在不脱离本实用新型的技术方案的范围内,对本实用新型揭露的技术方案和技术内容做任何形式的等同替换或修改等变动,均属未脱离本实用新型的技术方案的内容,仍属于本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。