一种高防护等级的便携式充电器和车载obc充电器兼容结构

技术领域

1.本实用新型涉及车载电池充电器技术领域,特别涉及一种高防护等级的便携式充电器和车载obc充电器兼容结构。

背景技术:

2.车载充电器,也即连接外用电源为车载电池供电,主要包括便携充电器与车载obc充电器。其中obc(也即on board charger)充电器是指低功率充电机,还可分为车载有线充电与车载无线充电。

3.现有的车载obc充电器的防护等级为ip65以上,导致其采用铝压铸或者铝型材结构,结构单一;而现有的便携式充电器则为塑胶外壳,导致生产产商需要针对不同的充电器提供配备不同的模具与生产线,极大地提高了生产成本,同时还导致生产车间的需求面积扩大的问题。

4.因此,一种高防护等级的便携式充电器和车载obc充电器兼容结构应运而生。

技术实现要素:

5.本实用新型的实用新型内容在于提供一种高防护等级的便携式充电器和车载obc充电器兼容结构,主要解决了现有车载电池充电器的车载obc充电器与便携式充电器,生产商需要分别设置不同的生产线与模具,导致车间需求面积较大,且生产成本较高的问题。

6.本实用新型提出了一种高防护等级的便携式充电器和车载obc充电器兼容结构,包括平行设置的壳体、固定板、散热片与盖板;所述壳体与散热片分别设置于所述固定板的两侧,且所述壳体与固定板内还设置有变电结构;所述散热片的中心形成有用于容置风扇的凹槽,且所述盖板固定于所述散热片的上端面。

7.优选地,所述盖板上形成有透气孔,且所述透气孔与所述风扇位于同一竖直线上。

8.优选地,所述壳体的侧面开设有接线孔;所述接线孔用于容置所述变电结构的接口。

9.优选地,所述接线孔有两个,且沿所述壳体的中轴线对称设置于所述壳体的侧面。

10.优选地,还包括护角;所述护角设置于所述壳体、固定板、散热片与盖板固定后的拐角处,所述护角的高度等于所述壳体、固定板、散热片与盖板的高度之和。

11.优选地,所述壳体、固定板、散热片与盖板的相邻侧面均通过斜面连接;所述拐角主体为平面结构,且所述拐角的平面结构与所述斜面互为平行设置。

12.优选地,所述盖板的拐角设置有下陷的限位槽,用于固定所述拐角。

13.优选地,所述盖板的上表面还设置有把手。

14.优选地,所述把手的两端分别固定于所述盖板的对称短边。

15.由上可知,应用本实用新型提供的技术方案可以得到以下有益效果:

16.第一,本实用新型提出的兼容结构,可适配装配制作便携式充电器与车载obc充电器,也即可极大降低厂家的生产成本,同时保证便携式充电器与车载obc充电器的安全防护

等级;

17.第二,本实用新型提出的兼容结构采用四角防护结构,可进一步保证在跌落及其余硬碰撞情况下的高防护等级。

附图说明

18.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

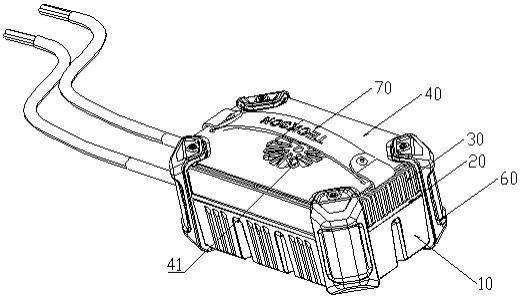

19.图1为本实用新型实施例1中便携式充电器的结构图;

20.图2为本实用新型实施例2中车载obc充电器的结构图;

21.图3为本实用新型实施例2中车载obc充电器的爆炸图。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本实用新型部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

23.现有车载电池充电器的车载obc充电器与便携式充电器,生产商需要分别设置不同的生产线与模具,导致车间需求面积较大,且生产成本较高的问题。

24.实施例1

25.如图1与图3所示,为了解决上述问题,本实施例提出了一种便携式充电器,其主要包括平行设置的壳体10、固定板20、散热片30与盖板40;壳体10与散热片30分别设置于固定板20的两侧,且壳体10与固定板20内还设置有变电结构50;散热片30的中心形成有用于容置风扇31的凹槽,且盖板40固定于散热片30的上端面。

26.优选但不限定的是,本实施例中散热片30为形成有多个通风槽的片状结构,多个通风槽平行设置。

27.优选但不限定的是,本实施例中风扇31启动后,加速空气流动,以降低变电结构50的温度。

28.优选但不限定的是,散热片30的凹槽设置于中心,也即风扇31设置于散热片30的中心。

29.优选但不限定的是,本实施例中壳体10的外边沿与固定板20边沿形状一致,变电结构50的外边沿则小于固定板20边沿,因此变电结构50内置于壳体10与固定板20之间;同时壳体10的高度至少等于变电结构50的高度。

30.优选但不限定的是,本实施例中变电结构50为电路板,且电路板上设置有多个高度不同的电路元器件,因此在变电结构50自身存在一个罩壳,用于保护电路元器件的结构。

31.优选但不限定的是,本实施例中盖板40与散热片30采用螺栓固定;固定板20与壳体10采用螺栓固定;散热片30与固定板20为一体结构。

32.更具体地,盖板40上形成有透气孔41,且透气孔41与风扇31位于同一竖直线上。

33.优选但不限定的是,本实施例中透气孔41的数量若干,且环状分布形成类扇叶的形状,并与风扇31位于同一竖直线上。

34.更具体地,壳体10的侧面开设有接线孔;接线孔用于容置变电结构50的接口。

35.优选地,本实施例中接线孔有两个,且沿壳体10的中轴线对称设置于壳体10的侧面。

36.优选但不限定的是,本实施例中接线孔为圆形。

37.优选但不限定的是,本实施例中变电结构50设置有两个接线柱,且两个接线柱从接线孔处伸出;接线柱的外径等于接线孔的直径。

38.实施例2

39.如图2与图3所示,为了解决前述问题,本实施例提出了一种车载obc充电器,其同样包括盖板40、散热片30、固定板20与壳体10,同时在固定板20与壳体10内还设置有变电结构50。

40.本实施例的车载obc充电器结构与实施例1相似,但本实施例中还包括有护角60;护角60设置于壳体10、固定板20、散热片30与盖板40固定后的拐角处,护角60的高度等于壳体10、固定板20、散热片30与盖板40的高度之和。

41.优选但不限定的是,本实施例中散热片30的通风槽集中于散热片30的中心,也即护角60的设置并不遮蔽部分通风槽。

42.优选但不限定的是,本实施例中护角60通过螺栓固定于盖板40上。

43.更具体地,壳体10、固定板20、散热片30与盖板40的相邻侧面均通过鞋面连接;护角60主体为平面结构,且护角60的平面结构与斜面互为平行设置。

44.优选但不限定的是,本实施例中壳体10、散热片30与固定板20上的斜面为护角60提供了容置空间,且斜面的宽度至多等于护角60的宽度。

45.更具体地,盖板40的拐角设置有下陷的限位槽,用于固定护角60。

46.优选但不限定的是,本实施例中限位槽的形状与护角60上端面的形状相同,用于保证护角60嵌合于限位槽内。

47.更具体地,盖板40的上表面还设置有把手70。

48.优选地,把手70的两端分别固定于盖板40的对称短边。

49.优选但不限定的是,本实施例中把手70经过透气孔41,且把手70弧形跨越透气孔41。

50.由上可知,本实施例1与实施例2提出的便携式充电器与车载obc充电器采用了一套兼容结构,可极大地降低生产成本,同时保证防护等级。

51.以上所述的实施方式,并不构成对该技术方案保护范围的限定。任何在上述实施方式的精神和原则之内所作的修改、等同替换和改进等,均应包含在该技术方案的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。