1.本实用新型涉及采空区充填技术领域,特别涉及一种实现对充填料浆原材料实现高效上料、快速混料的改进型机械结构,尤其是采空区料浆制充系统的渣粉料上料混料装置。

背景技术:

2.煤炭资源型城市煤矿塌陷形式严峻,特别是我国东部地区城镇化率高,可利用土地资源稀缺,采空塌陷问题突出,已影响到城市发展、转型及安全,城市产业结构调整的场地需求与城市周边采煤损毁土地的现状之间矛盾巨大。

3.而随着我国城市化进程的不断加快,建筑垃圾的产生量也日益增加,根据有关资料显示,我国建筑垃圾的总产生量已经占到城市垃圾总量的1/3以上。绝大部分建筑垃圾未经任何处理,便被施工单位运往郊外或乡村,露天堆放或填埋,耗用大量的征用土地费、垃圾清运费等建设经费,同时,清运和堆放过程中的遗撒和粉尘、灰砂飞扬等问题又造成了严重的环境污染。

4.基于现有建筑垃圾的现状,目前已经存在很多单位和企业利用渣料配合粉料等处理后的建筑垃圾实现制浆后充填至采空区内,而采空区治理最有效措施为注浆充填,过程中将大量的建筑垃圾、水泥、砂石等材料实现了重新利用。

5.但是,目前的制浆前的上料通常采用单独的设备进行处理,现有技术中的这些设备只能够对渣料粉料进行简单的投放,但是在投放后进行混料制浆时很容易出现料浆混合不充分的情况,因此,如何设计一种在制浆前实现粉料初混和快速渣料输送上料的结构对于提高制浆质量和效率有着重要的意义。

6.为此,本实用新型在此研发改进了一种安装于采空区料浆制充系统上的渣粉料上料混料装置,用以更好地解决现有技术中的问题。

技术实现要素:

7.本实用新型为解决上述技术问题之一,所采用的技术方案是:采空区料浆制充系统的渣粉料上料混料装置,包括一固定设置的安装前框架,在所述安装前框架的顶部安装有渣料上料机构与粉料储存机构,所述粉料储存机构用于实现对水泥粉料、粉煤灰粉料的储存,在所述渣料上料机构的下方安装有一渣料输送结构,在所述粉料储存机构的下方两个出料口处分别安装有一粉料控料输送机构,在两所述粉料控料输送机构的下方安装有一粉料初混机构,所述粉料初混机构用于接收来自两粉料控料输送机构输送过来的物料并实现初步混合输送,所述渣料输送结构的末端以及所述粉料初混机构的末端均与下游的输送设备配合使用。

8.在上述任一方案中优选的是,所述渣料上料机构包括固定安装在安装前框架上的渣料料斗,在所述渣料料斗的下方安装有一固定在安装前框架中部的渣料皮带输送机,所述渣料料斗的底部固定安装在所述渣料皮带输送机的安装机架的顶部;

9.在上述任一方案中优选的是,在所述渣料料斗内安装有一渣料螺旋卸料器,所述渣料螺旋卸料器的两轴端分别活动穿出所述渣料料斗的侧壁上的通孔,在所述渣料料斗的后侧侧壁上固定有一用于驱动所述渣料螺旋卸料器旋转的渣料卸料马达。

10.在上述任一方案中优选的是,所述粉料储存机构包括一双立筒料仓机构,所述双立筒料仓机构在使用时处于立式状态、在系统行走状态下处于斜卧倒放的稳定状态。

11.在上述任一方案中优选的是,所述双立筒料仓机构包括两相互独立且抵接对称设置的立式储料罐,两所述立式储料罐的内部分别用于盛装粉煤灰原料、水泥原料,两所述立式储料罐的前侧底部稳定支撑在安装前框架的边沿顶部,在各所述立式储料罐的后侧底部均活动铰接在所述底盘机架总成顶部固定的稳定耳座上,在各所述稳定耳座的后侧均设置有一调位放倒油缸,所述调位放倒油缸的活塞杆的顶部活动铰接在对应的所述立式储料罐的后侧焊接立架上,所述调位放倒油缸的缸体的底部活动铰接在所述底盘机架总成顶部的耳座上,所述立式储料罐的外侧通过其底部焊接的支撑立座抵紧在对应的所述安装前框架的顶部。

12.在上述任一方案中优选的是,所述立式储料罐的底部设置呈倒锥卸料部,所述倒锥卸料部底部的出料口分别与其下方固定设置的所述粉料控料输送机构的进料口相配合。

13.在上述任一方案中优选的是,在所述倒锥卸料部底部的出料口上安装有一叶轮出料机。

14.在上述任一方案中优选的是,所述粉料初混机构采用一精细螺旋给料器,所述精细螺旋给料器的出料口与一所述粉料初混机构的进料混料斗相配合,所述精细螺旋给料器通过调节其运转速度来控制其内部粉料向进料混料斗的输送量。

15.在上述任一方案中优选的是,在各所述立式储料罐的底部设置有一带滤网的粉料充料口,闲置时粉料充料口通过端盖封堵。

16.所述粉料充料口采用φ110mm圆管,其内端内置于储料罐内部,所需的粉体材料由罐车经此粉料充料口压力输入至对应的立式储料罐中。

17.在上述任一方案中优选的是,在各所述立式储料罐的下部外侧壁上均安装有一粉料振料电机,所述粉料振料电机用于通过振动实现辅助下料。

18.在上述任一方案中优选的是,在两所述立式储料罐的顶端各设一个脉冲除尘器与一个内置泄压阀的卸压口。

19.所述立式储料罐可储存水泥、粉煤灰、新型粉状材料,当立式储料罐内部压力过大时,泄压阀自动检测到压力,弹起释放压力。

20.在上述任一方案中优选的是,在与两所述立式储料罐的底部相抵接的安装前框架的两侧顶部均安装承重压力传感器,各承重压力传感器分别与外部的采空区料浆制充系统上的控制系统实现信号连接。

21.在上述任一方案中优选的是,各所述承重压力传感器分别配合对应的所述立式储料罐下方的精细螺旋给料器运转实现对对应的所述立式储料罐的原料定量排出。

22.水泥、粉煤灰等粉体材料分别是先经过两精细螺旋给料器下方的粉料初混机构输送至下游的输送设备的内部。

23.在上述任一方案中优选的是,两所述立式储料罐处于工作状态时两所述调位放倒油缸处于最大伸缩幅度状态且此时两所述立式储料罐依靠自重支撑在所述安装前框架的

顶部。

24.在上述任一方案中优选的是,在所述渣料料斗的后侧及内外两侧的侧壁顶部均活动铰接有一渣料挡料板,在各所述渣料挡料板的外侧均设有一收纳缸,各所述收纳缸的活塞杆的顶部分别与对应位置处的所述渣料挡料板的底部外侧壁相抵接,各所述收纳缸的活塞杆的顶部分别与对应位置处的所述渣料料斗外侧壁上的铰接座相铰接。

25.在上述任一方案中优选的是,在所述渣料料斗的前侧壁上固定安装有一渣料振动电机。

26.在上述任一方案中优选的是,在所述渣料料斗的底部的渣料皮带输送机的皮带底部机架上安装有用于检测其上渣料重量的承重传感器,各所述承重传感器分别与控制系统信号连接。

27.在上述任一方案中优选的是,在所述渣料料斗的后侧出料方向的所述渣料皮带输送机的上方设置有一渣料护罩。

28.与现有技术相比,本实用新型的有益效果如下:

29.1、本采空区料浆制充系统的渣粉料上料混料装置能够实现多种粉料的车载移动式的预先储料,可以便于移动化作业,无需在采空区再建立临时性的粉料仓储设备,降低了搭建设备附带的施工量;整体操作施工时减少了施工垃圾的产生;降低投入成本;且移动式的粉料储存方式可以保证粉料可在多工位、多施工点使用,重复利用性更好。

30.2、粉料可以出料后初混并与渣料混合进入到下游的输料设备的内部完成固体料的再次混料,能够保证制浆前混料的充分性与高效性。

31.3、双立筒料仓机构在使用时处于立式状态、在系统行走状态下处于斜卧倒放的稳定状态,可以保证输送的稳定性以及使用时出料的流畅性。

附图说明

32.为了更清楚地说明本实用新型具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部件一般由类似的附图标记标识。附图中,各元件或部件并不一定按照实际的比例绘制。

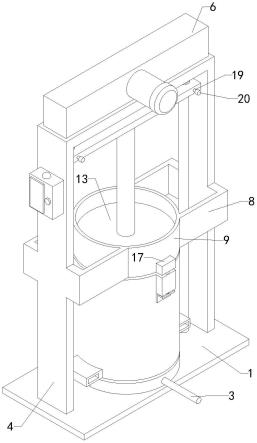

33.图1为本实用新型的主视结构示意图。

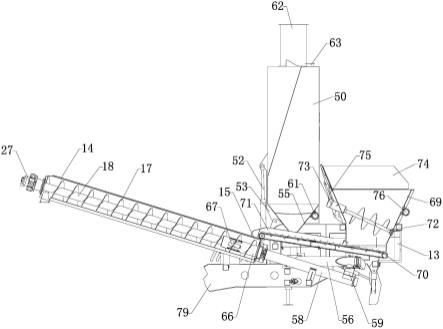

34.图2为本实用新型的俯视结构示意图。

35.图3为本实用新型的仰视结构示意图。

36.图4为本实用新型的局部主视结构示意图。

37.图5为本实用新型的局部右视结构示意图。

38.图6为本实用新型的渣料料斗的三维结构示意图。

39.图7为本实用新型的局部三维结构示意图。

40.图中,b、输送设备;49、安装前框架;50、立式储料罐;51、稳定耳座;52、调位放倒油缸;53、后侧焊接立架;54、支撑立座;55、倒锥卸料部;56、精细螺旋给料器;57、叶轮出料机;59、进料混料斗;60、粉料充料口;61、粉料振料电机;62、脉冲除尘器;63、卸压口;64、螺旋初混轴;65、螺旋初混叶片;66、扩径落料筒;67、粉料初混落粉长口;68、初混驱动液压马达;69、渣料料斗;70、渣料皮带输送机;71、渣料护罩;72、渣料螺旋卸料器;73、渣料卸料马达;

74、渣料挡料板;75、收纳缸;76、渣料振动电机; 79、底盘机架总成。

具体实施方式

41.下面将结合附图对本实用新型技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,因此只作为示例,而不能以此来限制本实用新型的保护范围。本实用新型具体结构如图1-7中所示。

42.实施例:

43.采空区料浆制充系统的渣粉料上料混料装置,包括一固定设置的安装前框架49,在所述安装前框架49的顶部安装有渣料上料机构与粉料储存机构,所述粉料储存机构用于实现对水泥粉料、粉煤灰粉料的储存,在所述渣料上料机构的下方安装有一渣料输送结构,在所述粉料储存机构的下方两个出料口处分别安装有一粉料控料输送机构,在两所述粉料控料输送机构的下方安装有一粉料初混机构,所述粉料初混机构用于接收来自两粉料控料输送机构输送过来的物料并实现初步混合输送,所述渣料输送结构的末端以及所述粉料初混机构的末端均与下游的输送设备b配合使用。

44.整体采用粉料储存机构实现粉料的预先存储使用,同时配合渣料的现场倾倒送料,这种方式可以实现初期两种预存粉料精确给料后进行初混,然后送入到下游的输送设备b继续进行混合输送,同时按比例重量输送的渣料也会由进入到下游的输送设备b的进料口落下并与初混后的粉料实现再次混合,最终经过充分混合的固体粉料会进入到制浆设备,保证后期制浆效果。

45.在上述任一方案中优选的是,所述渣料上料机构包括固定安装在安装前框架49上的渣料料斗69,在所述渣料料斗69的下方安装有一固定在安装前框架49中部的渣料皮带输送机70,所述渣料料斗69的底部固定安装在所述渣料皮带输送机70的安装机架的顶部。

46.渣料皮带输送机70可以按照设定的速度将渣料快速的向下游的输送设备b内输送,从而保证渣料输送的流畅性。

47.在上述任一方案中优选的是,在所述渣料料斗69内安装有一渣料螺旋卸料器72,所述渣料螺旋卸料器72的两轴端分别活动穿出所述渣料料斗69的侧壁上的通孔,在所述渣料料斗69的后侧侧壁上固定有一用于驱动所述渣料螺旋卸料器72旋转的渣料卸料马达73。

48.渣料螺旋卸料器72的运转可以实现控制渣料料斗69向下方的渣料皮带输送机70上输送渣料的速度与渣料量,具体控制时由渣料卸料马达73来控制。

49.在上述任一方案中优选的是,所述粉料储存机构包括一双立筒料仓机构,所述双立筒料仓机构在使用时处于立式状态、在系统行走状态下处于斜卧倒放的稳定状态。

50.双立筒料仓机构在使用时处于立式状态、在系统行走状态下处于斜卧倒放的稳定状态,可以保证输送的稳定性以及使用时出料的流畅性。

51.在上述任一方案中优选的是,所述双立筒料仓机构包括两相互独立且抵接对称设置的立式储料罐50,两所述立式储料罐50的内部分别用于盛装粉煤灰原料、水泥原料,两所述立式储料罐50的前侧底部稳定支撑在安装前框架49的边沿顶部,在各所述立式储料罐50的后侧底部均活动铰接在所述底盘机架总成79顶部固定的稳定耳座51上,在各所述稳定耳座51的后侧均设置有一调位放倒油缸52,所述调位放倒油缸52的活塞杆的顶部活动铰接在对应的所述立式储料罐50的后侧焊接立架53上,所述调位放倒油缸52的缸体的底部活动铰

接在所述底盘机架总成79顶部的耳座上,所述立式储料罐50的外侧通过其底部焊接的支撑立座54抵紧在对应的所述安装前框架49的顶部。

52.双立筒料仓机构可通过系统配置的现有技术中的液压系统控制其升降后处于倾斜的运输状态或者竖直的工作状态,当系统需要行进时,通过系统操纵使立式储料罐50倒置斜放,增加行进稳定性,当正常生产时,立式储料罐50可调整为直立状态。

53.倒置斜放在整个系统行驶的过程中可以减少晃动,保证运输过程的稳定性;当需要工作时,直立状态可以更好地保证卸料的流畅性。

54.在上述任一方案中优选的是,所述立式储料罐50的底部设置呈倒锥卸料部55,所述倒锥卸料部55底部的出料口分别与其下方固定设置的所述粉料控料输送机构的进料口相配合。

55.在上述任一方案中优选的是,在所述倒锥卸料部55底部的出料口上安装有一叶轮出料机57。

56.叶轮出料机57可以配合承重传感器来实现精准的向下出料。

57.在上述任一方案中优选的是,所述粉料初混机构采用一精细螺旋给料器56,所述精细螺旋给料器56的出料口与一所述粉料初混机构的进料混料斗59相配合,所述精细螺旋给料器56通过调节其运转速度来控制其内部粉料向进料混料斗59的输送量。

58.在上述任一方案中优选的是,在各所述立式储料罐50的底部设置有一带滤网的粉料充料口60,闲置时粉料充料口60通过端盖封堵。

59.所述粉料充料口60采用φ110mm圆管,其内端内置于储料罐内部,所需的粉体材料由罐车经此粉料充料口60压力输入至对应的立式储料罐50中。

60.在上述任一方案中优选的是,在各所述立式储料罐50的下部外侧壁上均安装有一粉料振料电机61,所述粉料振料电机61用于通过振动实现辅助下料。

61.在上述任一方案中优选的是,在两所述立式储料罐50的顶端各设一个脉冲除尘器62与一个内置泄压阀的卸压口63。

62.所述立式储料罐50可储存水泥、粉煤灰、新型粉状材料,当立式储料罐50内部压力过大时,泄压阀自动检测到压力,弹起释放压力。

63.在上述任一方案中优选的是,在与两所述立式储料罐50的底部相抵接的安装前框架49的两侧顶部均安装承重压力传感器,各承重压力传感器分别与外部的采空区料浆制充系统上的控制系统实现信号连接。

64.在上述任一方案中优选的是,各所述承重压力传感器分别配合对应的所述立式储料罐50下方的精细螺旋给料器56运转实现对对应的所述立式储料罐50的原料定量排出。

65.水泥、粉煤灰等粉体材料分别是先经过两精细螺旋给料器56下方的粉料初混机构输送至下游的输送设备b的内部。

66.在上述任一方案中优选的是,两所述立式储料罐50处于工作状态时两所述调位放倒油缸52处于最大伸缩幅度状态且此时两所述立式储料罐50依靠自重支撑在所述安装前框架49的顶部。

67.在上述任一方案中优选的是,在所述渣料料斗69的后侧及内外两侧的侧壁顶部均活动铰接有一渣料挡料板74,在各所述渣料挡料板74的外侧均设有一收纳缸75,各所述收纳缸75的活塞杆的顶部分别与对应位置处的所述渣料挡料板74的底部外侧壁相抵接,各所

述收纳缸75的活塞杆的顶部分别与对应位置处的所述渣料料斗69外侧壁上的铰接座相铰接。

68.三个渣料挡料板74在对应的收纳缸75的控制下可以实现立起或者降下,从而可以达到增加渣料料斗69内部储渣量及减少扬尘的作用,可以根据需要进行升降、聚拢。

69.在上述任一方案中优选的是,在所述渣料料斗69的前侧壁上固定安装有一渣料振动电机76。

70.渣料振动电机76可以起到快速放料的目的。

71.在上述任一方案中优选的是,在所述渣料料斗69的底部的渣料皮带输送机70的皮带底部机架上安装有用于检测其上渣料重量的承重传感器,各所述承重传感器分别与采空区料浆制充系统上的现有控制系统信号连接。

72.在上述任一方案中优选的是,在所述渣料料斗69的后侧出料方向的所述渣料皮带输送机70的上方设置有一渣料护罩71。

73.渣料护罩71可以起到在渣料输送的过程中减少渣料四处乱窜和肆意飞溅的概率。

74.工作原理:

75.整体采用粉料储存机构实现粉料的预先存储使用,同时配合渣料的现场倾倒送料,这种方式可以实现初期两种预存粉料精确给料后进行初混,然后送入到下游的输送设备b继续进行混合输送,同时按比例重量输送的渣料也会由进入到下游的输送设备b的进料口落下并与初混后的粉料实现再次混合,最终经过充分混合的固体粉料会进入到制浆设备,保证后期制浆效果。渣料输送时,渣料皮带输送机70可以按照设定的速度将渣料快速的向下游的输送设备b内输送,从而保证渣料输送的流畅性。双立筒料仓机构在使用时处于立式状态、在系统行走状态下处于斜卧倒放的稳定状态,可以保证输送的稳定性以及使用时出料的流畅性。本装置使得水泥、粉煤灰、再生骨料等注浆材料经由下游的输送设备b进入到下一级的制浆设备内。预先多次搅拌混合后的注浆固体材料会与一定比例的水在下游的制浆设备混合制浆,固液混合后的物料原料经过再次搅拌形成非牛顿流体浆液或不同浓度的膏体。

76.以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围,其均应涵盖在本实用新型的权利要求和说明书的范围当中;对于本技术领域的技术人员来说,对本实用新型实施方式所做出的任何替代改进或变换均落在本实用新型的保护范围内。

77.本实用新型未详述之处,均为本技术领域技术人员的公知技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。