1.本发明属于油田开发井下安全控制工具技术领域,特别是涉及一种大通径井下安全阀及其使用方法,用于控制油井井下产液通道,保证生产安全。

背景技术:

2.井下安全阀是一种油田生产井下安全控制工具,在海上油田、地下天然气储气库等井下完井中广泛应用。目前的井下安全阀的阀板都是平板式结构,阀板与阀座的密封面是一个几毫米高度的圆锥面,如中国专利申请号200720112038.3,申请日2007.07.18,发明名称“一种带有柱塞式平衡阀的井下安全阀”,由于受井筒内径、井下安全阀外径的限制,这种平板阀结构的井下安全阀的内通径相对较小,如一个外径152mm的井下安全阀,其内通径不会大于69mm,然而对于一些海上的高产油井、高速注采的储气库井,目前的井下安全阀通径小,有时不能满足生产要求。

技术实现要素:

3.为了解决上述技术问题,发明了一种大通径井下安全阀及其使用方法,通过阀板和阀座、液控活塞结构的改进,解决了目前井下安全阀内通径较小的问题,大幅度提高了井下安全阀的内通径。

4.为实现上述目的,本发明采用如下技术方案:

5.一种大通径井下安全阀,包括液压控制机构和阀板机构,所述的液压控制机构包括相套装的上接头、活塞、液缸套和大弹簧,活塞是一个具有一个内台阶和二个外台阶的圆筒体,且活塞上部内径大于活塞中部外径,液缸套内壁上部设扩径台阶,活塞上部置于上接头与液缸套所形成的环空中,在活塞上部内表面与上接头外表面之间设置内密封圈,活塞中圆柱面下部和液缸套下部内表面之间设置外密封圈,内密封圈的内径小于外密封圈的外径,于液缸套和活塞之间的环空中安装大弹簧;上接头、下接头与液缸套金属密封螺纹连接;阀板机构连接在液缸套下端且置于下接头的扩径腔中;阀板机构包括依次相连的阀座、连接套和阀板座以及蝶阀总成,蝶阀总成包括阀板、扭簧、阀板轴和扭力螺钉,阀板和阀板座均设轴孔且阀板轴穿过二者轴孔,阀板轴通过扭力螺钉与阀板相固定,在阀板座外周于轴孔两侧开设扭簧槽,两个扭簧分别置于扭簧槽中,扭簧一端与阀板座相固定另一端与阀板轴相固定;阀板和阀座之间设密封面,所述的密封面是阀座筒体与去料圆柱体的相贯面,密封面的轴向投影是圆形;阀板径向投影呈部分圆环形,部分圆环形的小径大于活塞下部圆柱面外径。

6.更进一步地,所述的活塞外部下圆柱面上镀黄铜,黄铜镀层的厚度为0.3~0.5mm,于活塞下端面硫化橡胶,橡胶厚度1~2mm。所述的阀板和阀座之间密封面的中线上各自设置相对的密封圈槽,在阀座上的密封圈槽中硫化密封圈,密封圈高出所述的密封面的高度大于阀板上密封圈槽的深度。所述的阀板上于轴向高处设平衡阀,阀芯孔与阀板轴线平行,阀芯孔设置在阀板轴向投影面过中线靠近轴孔的一侧,阀芯孔下端设内圆锥面与平衡阀芯

下部的外圆锥面相密封,板簧一端固定在阀板上,另一端固定在平衡阀芯下端。所述的平衡阀芯于外圆锥面以上设倒t形内孔,平衡阀芯上端高出阀板上端3~5mm。所述的大弹簧和扭簧均为矩形截面弹簧。

7.大通径井下安全阀的使用方法,包括打开阀板液压力的计算方法,其打开阀板的液压力p1按下式计算:

[0008][0009]

式中:

[0010]

p1-打开阀板的液压力;

[0011]

p2-井下安全阀阀板以下预计的最高压力;

[0012]

ρ

油

-安全阀控制系统液压油的密度;

[0013]

g-重力加速度;

[0014]

h-井下安全阀下入深度;

[0015]

s2-平衡阀芯密封面积;

[0016]

p

沿程

-井下安全阀液压控制管线内液压油的沿程压力损失;

[0017]

p

井口

-井口油压;

[0018]

s1-井下安全阀活塞面积,按下式计算:s1=π(d

2-d2)/4,其中,d为外密封圈外径,d为内密封圈内径;

[0019]f弹簧

-活塞下端压在平衡阀芯上端时大弹簧的推力;

[0020]f圈

-外密封圈与内密封圈的总摩擦力;

[0021]

ρ

液

-阀板以上油管内井液的平均密度。

[0022]

与现有技术相比,本发明的优点在于:

[0023]

1、由于采用了圆筒与去料圆柱相贯所形成的密封面,阀板水平上看呈部分圆环形,与平板阀相比,当其打开时在径向上占的尺寸大幅度减小,从而扩大了井下安全阀的内通径。采用本发明技术设计的外径152mm井下安全阀,内径可以达到95mm以上。

[0024]

2、由于活塞筒体内外采用了多台阶设计,活塞承压面小,液压控制系统的总体壁厚小,也从另一方面保证了井下安全阀的大通径。

[0025]

下面结合附图和具体实施例对本发明的技术方案做进一步描述。

附图说明

[0026]

当结合附图考虑时,通过参照下面的详细描述,能够更完整地理解本发明并容易得知其中许多伴随的优点,但此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

[0027]

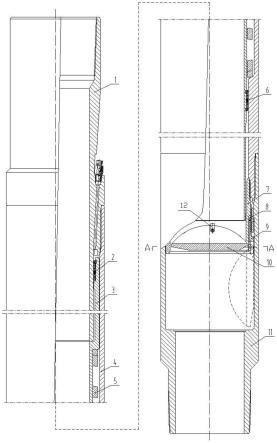

图1是本发明的大通径井下安全阀的结构示意图。图中因工具太长,为了展示清楚,对其进行了断开处理,在图中用虚线连接表示。图中用虚线展示了阀板打开状态。

[0028]

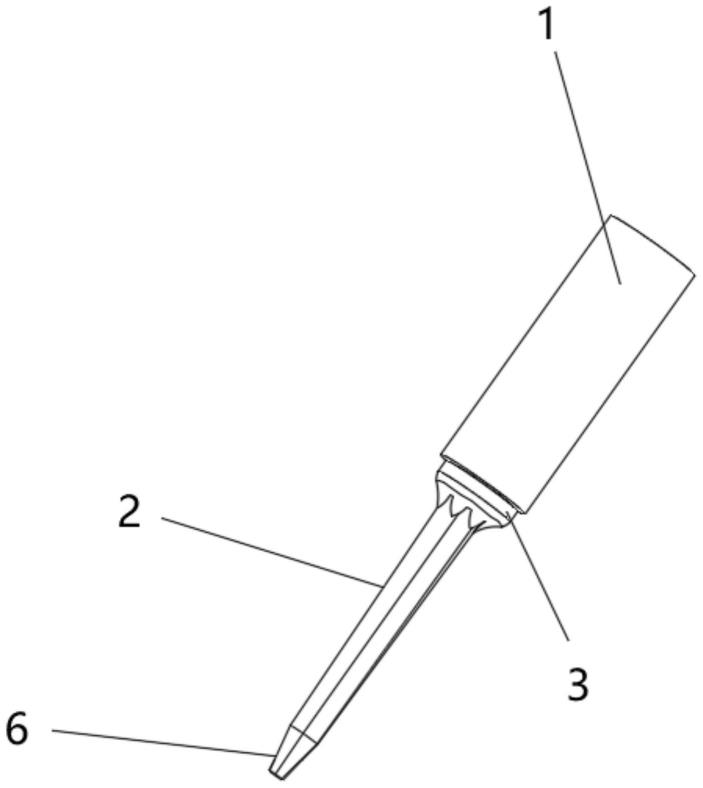

图2是蝶阀总成结构示意图。

[0029]

图3是阀座主视图。

[0030]

图4是阀座左视图。

[0031]

图5是阀座仰视图,为了清楚起见,图中仅展示了密封面部分。

[0032]

图6是图3中d处的局部放大图,图中是阀座密封圈的放大结构示意图。

[0033]

图7是阀板的主视图。

[0034]

图8是阀板俯视图。

[0035]

图9是图7中b-b剖视图。

[0036]

图10是图1中a-a剖视图,图中展示了阀板打开状态。

[0037]

图11是阀板座主视图。

[0038]

图12是图11中a-a剖视图。

[0039]

图13是图12中b-b局部断面图,图中展示了扭簧槽结构,图中虚线是扭簧。

[0040]

图中:1-上接头,2-内密封圈,3-活塞,4-液缸套,5-大弹簧,6-外密封圈,7-阀座,8-连接套,9-阀板座,10-阀板,11-下接头,12-平衡阀,21-板簧,22-平衡阀芯,23-扭簧,24-阀板轴,25-扭力螺钉,31-去料圆柱体,32-密封圈,71-轴孔,72-密封圈槽,81-阀芯孔,131-扭簧槽

具体实施方式

[0041]

本技术说明书和权利要求书中在位置关系方面所说的“上”、“下”、“左”、“右”、“高”、“低”,是以读者视角所看到的位置关系叙述其相对关系,页面顶部为上或高,页面底部为下或低,页面左边为左,页面右边为右。在叙述管子内外或里外时,以径向上半径小处为内或里,以半径大处为外。

[0042]

本发明的井下安全阀是一种常闭阀,在失去液压控制压力下,阀板为关闭状态,这时,阀板的轴线与其它筒状零件的轴线在设计上是相重合的。本技术说明书和权利要求书中对阀板的叙述,除另有说明外,均是以关闭状态描述的。

[0043]

参见图1,本发明的大通径井下安全阀,包括液压控制机构和阀板机构,所述的液压控制机构包括相同轴套装的上接头1、活塞3、液缸套4和大弹簧5。活塞是一个具有一个内台阶和二个外台阶的圆筒体,也就是活塞内孔有二个圆柱面,外表有上、中、下三个圆柱面。为了解决大弹簧5和内、外密封圈的安装空间,活塞上部内径大于活塞中部外径,液缸套内壁上部设扩径台阶,活塞上部置于上接头与液缸套所形成的环空中,在活塞上部内表面与上接头外表面之间设置内密封圈2,活塞中圆柱面下部和液缸套下部内表面之间设置外密封圈6,内密封圈2的内径小于外密封圈6的外径,于液缸套4和活塞3之间的环空中安装大弹簧5。

[0044]

上接头与液缸套、下接头11与液缸套之间均为密封螺纹连接,所述的密封螺纹连接可以是普通国标m扣螺纹加密封圈密封的螺纹连接方式,也可以是金属密封螺纹,金属密封螺纹可以提高井下安全阀的长期耐温性能,金属密封螺纹是已知技术。

[0045]

阀板机构螺纹连接在液缸套4下端且置于下接头11的扩径腔中。阀板机构包括依次相连的阀座7、连接套8和阀板座9以及蝶阀总成。图10展示了阀板打开的状态。

[0046]

参见图2和图11~图13,蝶阀总成包括阀板10、扭簧23、阀板轴24和扭力螺钉25,阀板和阀板座上均设轴孔,阀板轴24穿过二者的轴孔,阀板轴24通过扭力螺钉25与阀板10相固定。在阀板座9外周于轴孔两侧开设扭簧槽131,两个扭簧分别置于扭簧槽中,扭簧一端与阀板座相固定,另一端与阀板轴相固定。阀板和阀板轴一起在阀板座9的轴孔中绕轴孔的中

心线转动。在扭簧23的作用下,打开的阀板在不受外力的情况下会自动关闭。

[0047]

参见图3~图9,阀板10和阀座7之间设密封面,所述的密封面是阀座筒体与去料圆柱体的相贯面,即如图3所示阀座下部筒体与去料圆柱体31所形成的相贯面,密封面的轴向投影是圆形,如图5所示。去料圆柱体是引用了三维制图设计中的一个概念,即一个实体与一个虚拟体相交,相交部分去除材料。实际加工中,所述的密封面,包括阀座和阀板,是使用高精度数控机床按照相贯面的结构尺寸参数进行精加工形成的。

[0048]

见图7所示,阀板径向或水平投影呈部分圆环形,也可以看做c形,为了方便安装,阀板下部进行了部分除料,图中的虚线圆环是活塞3下部,阀板的部分圆环形的小径大于活塞3下部圆柱面的外径。与普通平板阀相比,本发明的井下安全阀的内通径所增大的尺寸,可近似看作阀板10部分圆环形的小径的弦高h。

[0049]

参见图3和图6~图8,进一步地,为了提高阀板机构对于低压的密封性能,所述的阀板10和阀座7之间密封面的中线上各自设置相对的密封圈槽,如阀板上的密封圈槽72,在阀座上的密封圈槽中硫化密封圈32,密封圈32高出所述的密封面的高度大于阀板上密封圈槽72的深度。

[0050]

对于一些压力较高的生产井,存在着打开阀板的液压控制压力较高的问题。更进一步地,参见图1、图2和图7、图8所示,所述的阀板上于轴向高处设平衡阀12,阀芯孔81与阀板轴线平行,阀芯孔81设置在阀板轴向投影面(如图8所示)过中线靠近轴孔71的一侧,阀芯孔81下端设内圆锥面与平衡阀芯22下部的外圆锥面相密封,板簧21一端固定在阀板上,另一端固定在平衡阀芯下端。再进一步地,为了加快压力平衡速度,所述的平衡阀芯22于外圆锥面以上设倒t形内孔,平衡阀芯上端高出阀板上端3~5mm。平衡阀的设置使阀板可以在高压井中容易打开。

[0051]

为了进一步提高本发明的可靠性,保证活塞在失去压力控制时能顺利上行,阀板能可靠关闭,所述的大弹簧5和扭簧23均采用弹性系数更大的矩形截面弹簧。

[0052]

在井下安全阀阀板下面有较大压差时,打开阀板存在着较大冲击,尤其是在进行api确认等级检测时的反复压差开启阀板检测,对阀板影响较大。为保护阀板,在所述的活塞3外部下圆柱面上镀黄铜,黄铜镀层的厚度为0.3~0.5mm,于活塞下端面硫化橡胶,橡胶厚度1~2mm。

[0053]

为了保证本发明的井下安全阀下井能正常工作,对其适用条件进行了研究,特别是研究了打开阀板液压力的计算方法,其打开阀板的液压力p1按下式计算:

[0054][0055]

式中:

[0056]

p1-打开阀板的液压力;

[0057]

p2-井下安全阀阀板以下预计的最高压力;

[0058]

ρ

油

-安全阀控制系统液压油的密度;

[0059]

g-重力加速度;

[0060]

h-井下安全阀下入深度;

[0061]

s2-平衡阀芯密封面积;

[0062]

p

沿程

-井下安全阀液压控制管线内液压油的沿程压力损失;

[0063]

p

井口

-井口油压;

[0064]

s1-井下安全阀活塞面积,按下式计算:s1=π(d

2-d2)/4,其中,d为外密封圈(6)外径,d为内密封圈(2)内径;

[0065]f弹簧

-活塞(3)下端压在平衡阀芯上端时大弹簧的推力;

[0066]f圈

-外密封圈与内密封圈的总摩擦力;

[0067]

ρ

液

-阀板以上油管内井液的平均密度;

[0068]

显然,本领域的技术人员基于本发明的宗旨所做的许多修改和变化属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。