1.本实用新型涉及地下工程施工技术领域,尤其涉及一种适用于弯曲管道修复的气囊结构。

背景技术:

2.我国城市地下管网规模巨大,国家统计局统计数据显示,截止到2019年底,仅城镇排水管线总长已突破74万公里。在如此庞大的地下排水系统中,部分管线因老旧失修等原因造成的安全隐患凸显,一段管道腐蚀、脱空、渗漏、沉陷、脱节等病害共存的现象极为普遍。目前针对混凝土管道腐蚀、渗漏、脱节等病害已有成熟的非开挖修复技术有穿插法、内衬法、原位固化法、缠绕法、碎管法等。这些非开挖维修方法主要针对管道结构本身强度的恢复,无法对管道周围脱空、沉陷、不密实等病害进行处治,施工后易出现二次病害。因此,采用非开挖技术进行病害管道修复时对管道进行预处理的需求日益增加。埋地管道沉降抬升高聚物注浆技术是针对软弱土层等复杂地质条件下地下管道沉降、错位等病害而研发的非开挖预处理技术。

3.管道基础土体注浆技术是较早应用的一种排水管道堵漏的辅助修复技术,通过对排水管道周围土体和接口部位、检查井底板和四周井壁注浆,形成隔水帷幕防止渗漏,固化管道和检查井周围土体,填充因水土流失造成的空洞,增加地基承载力和变形模量,堵塞地下水进入管道及检查井的渗透途径的一种辅助修复方法。

4.但是在工程实践中发现,对于一些复杂条件下管网的修复更新,如倒虹吸管、穿渠过河管段、地下水渗漏区以及复杂地质条件下管网等,以现有的国内外技术能力和施工水平很难达到预期要求。因此对于高地下水位、大管径、大埋深待修复排水管道的结构劣化特点,针对排水管网中常见的病害如弯曲管道破裂等情况,急需设计一种适用于弯曲管道修复的气囊结构。

技术实现要素:

5.有鉴于此,为解决上述问题,本实用新型的实施例提供了一种适用于弯曲管道修复的气囊结构。

6.本实用新型的实施例提供一种适用于弯曲管道修复的气囊结构,包括:

7.多个首尾相连的管道,相邻两个所述管道之间通过柔性管连接形成管道本体;

8.气囊本体,呈环形设置,包覆于所述管道本体外侧壁上;以及,

9.驱动机构,驱动相邻两个所述管道相对转动,以使所述气囊本体具有平直状态和弯曲状态,以与待修复管道内侧壁相适配,所述气囊本体膨胀时,与待修复管道内侧壁之间至少形成一密封的注浆腔。

10.进一步地,所述气囊本体两端膨胀程度比中部膨胀程度大。

11.进一步地,所述气囊本体中部的弹性比所述气囊本体两端的弹性小。

12.进一步地,所述驱动机构包括连杆组件和驱动件;

13.所述连杆组件包括两个端部相铰接的连杆,所述连杆组件一端固定于所述管道内,另一端固定于相邻的所述管道内,两个所述连杆的铰接处位于所述柔性管内;所述驱动件驱动两个所述连杆相对转动,带动相邻两个所述管道相对转动。

14.进一步地,所述气囊本体呈平直状态时,两个所述连杆呈锐角设置;所述驱动件呈伸缩设置,所述驱动件的固定端和伸缩端分别与两个所述连杆铰接,所述驱动件位于所述连杆组件的锐角空间内。

15.进一步地,两个所述连杆均呈v形设置具有尖部,两个所述尖部铰接形成所述铰接处。

16.进一步地,所述驱动件的固定端连接有行程杆,所述行程杆与所述连杆铰接。

17.进一步地,所述驱动件为液压油缸。

18.进一步地,所述气囊本体面向所述管道的一侧开设有用于与进气管密封连接的进气口,所述管道开设有供所述进气管穿过的穿孔。

19.进一步地,所述气囊本体两侧均开设有用于与注浆管密封连接的注浆口,所述管道开设有供所述注浆管穿过的穿孔。

20.本实用新型的实施例提供的技术方案带来的有益效果是:对于地下复杂弯曲管段处的破裂缺陷,将柔性管与复杂弯曲管段处相对,利用驱动机构驱动相邻两个管道相对转动,使气囊本体处于弯曲状态,气囊本体的弯曲程度可依据弯曲管段的弯曲程度确定,使得气囊本体膨胀后,可与复杂弯曲管段相适配,可更好的对复杂弯曲管段进行修复。

附图说明

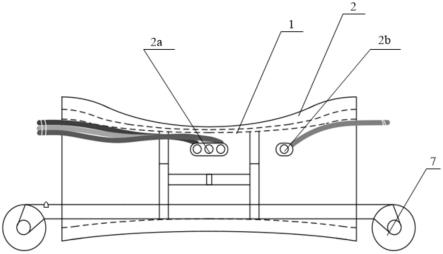

21.图1是本实用新型提供的适用于弯曲管道修复的气囊结构一实施例的结构示意图;

22.图2是图1中气囊本体(位于弯曲状态)和驱动机构的结构示意图;

23.图3是图1中适用于弯曲管道修复的气囊结构的俯视图;

24.图4是待修复管道的弯曲管段的结构示意图。

25.图中:管道1、气囊本体2、注浆口2a、进气口2b、柔性管3、连杆组件4、连杆41、尖部41a、翼部41b、连接部41c、铰接处42、驱动件5、行程杆6、滚轮7、弯曲管段100。

具体实施方式

26.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型实施方式作进一步地描述。

27.请参见图1、图2和图3,本实用新型的实施例提供一种适用于弯曲管道修复的气囊结构,包括多个首尾相连的管道1、气囊本体2和驱动机构。

28.相邻两个所述管道1之间通过柔性管3连接形成管道本体,气囊本体2呈环形设置,包覆于所述管道本体外侧壁上;驱动机构驱动相邻两个所述管道1相对转动,以使所述气囊本体2具有平直状态和弯曲状态,以与待修复管道内侧壁相适配,所述气囊本体2膨胀时,与待修复管道内侧壁之间至少形成一密封的注浆腔。

29.对于地下复杂弯曲管段100处的破裂缺陷,将柔性管3与复杂弯曲管段100处相对,利用驱动机构驱动相邻两个管道1相对转动,使气囊本体2处于弯曲状态,气囊本体2的弯曲

程度可依据弯曲管段100的弯曲程度确定,使得气囊本体2膨胀后可与复杂弯曲管段100相适配,可更好的对复杂弯曲管段100(请参见图4)进行修复。

30.管道1两端连接有滚轮7,便于气囊结构在待修复管道内移动。所述气囊本体2位于膨胀状态时,所述气囊本体2两端膨胀程度比中部膨胀程度大,气囊本体2膨胀后,气囊本体2中部与待修复管道之间形成密封的环形注浆腔。其他实施例中,气囊本体2各部位的膨胀程度可依据需要注浆的位置确定。

31.在一实施例中,将气囊本体2两端的材质设置为弹性较大的材质,气囊本体2中部的材质设置为弹性较小的材质,通过向气囊本体2内注气,可使气囊本体2两端的膨胀程度比中部的膨胀程度大。另一实施例中,将膨胀后的气囊本体2两端设置为球状,气囊本体2中部设置为圆柱状,也可实现气囊本体2两端的膨胀程度比中部的膨胀程度大。

32.所述气囊本体2面向所述管道1的一侧开设有用于与进气管密封连接的进气口2b,所述管道1开设有供所述进气管穿过的穿孔,将进气管和进气口2b连接,可向气囊本体2内注入气体使其膨胀。所述气囊本体2两侧均开设有用于与注浆管密封连接的注浆口2a,所述管道1开设有供所述注浆管穿过的穿孔,将注浆管与注浆口2a连接,可通过注浆管向注浆腔内注浆,注浆口2a的数量可以为一个或多个,可根据工作量进行选择,朝气囊本体2与待修复管道之间注浆形成环形内衬,可保证对缺陷处的修复效果。

33.进一步地,所述驱动机构包括连杆组件4和驱动件5;所述连杆组件4包括两个端部相铰接的连杆41,所述连杆组件4一端固定于所述管道1内,另一端固定于相邻的所述管道1内,两个所述连杆41的铰接处42位于所述柔性管3内;所述驱动件5驱动两个所述连杆41相对转动,带动相邻两个所述管道1相对转动。

34.驱动件5驱动两个连杆41相对转动,改变两个连杆41之间的角度,从而可改变相邻两个管道1之间的角度。示例性地,两个连杆41重合时,相邻两个管道1所在直线重合,驱动件5驱动两个连杆41相对转动一定角度后,相邻两个管道1转动至该角度。

35.其他实施例中,驱动机构可以为多个单向气缸组,多个单向气缸组沿管道1轴向间隔设有多个,位于管道1和气囊本体2之间,每个单向气缸组包括多个单向气缸,绕管道1周向间隔设置,多个单向气缸的活塞杆伸缩,可控制管道1在待修复管道内的倾斜方向,确定好管道1的倾斜方向后,通过注气管向气囊本体2内注气,多个单向气缸的活塞杆逐个回缩,每回缩一个活塞杆,该活塞杆对应的气囊本体2部位膨胀,即可实现相邻两个管道1之间转动。

36.本实施例中,所述气囊本体2呈平直状态时,两个所述连杆41呈锐角设置;所述驱动件5呈伸缩设置,所述驱动件5的固定端和伸缩端分别与两个所述连杆41铰接,所述驱动件5位于所述连杆组件4的锐角空间内。驱动件5驱动两个连杆41转动至平直的过程中,即可使管道本体呈弯曲状态。两个连杆41呈锐角设置,可以减小驱动件5的伸缩行程,同时便于驱动件5对连杆41施力。

37.两个所述连杆41均呈v形设置具有尖部41a,两个所述尖部41a铰接形成所述铰接处42,所述连杆41的两个翼部41b通过连接部41c连接,两个翼部41b尾端固定于管道1内,可提高连杆41的强度,更好地带动相邻管道1之前的转动。

38.所述驱动件5的固定端连接有行程杆6,所述行程杆6与所述连杆41铰接,可进一步减小驱动件5的伸缩行程。所述行程杆6呈弯折状设置,以使所述行程杆6和驱动件5整体呈u

形设置,可增大驱动件5对连杆41施力的力臂,便于驱动件5对连杆41施力。所述驱动件5为液压油缸,在一实施例中,行程杆6和液压油缸呈一体设置,为异形液压油缸,在其他实施例中,行程杆6和液压油缸可以为分体设置。

39.在本文中,所涉及的前、后、上、下等方位词是以附图中零部件位于图中以及零部件相互之间的位置来定义的,只是为了表达技术方案的清楚及方便。应当理解,所述方位词的使用不应限制本技术请求保护的范围。

40.在不冲突的情况下,本文中上述实施例及实施例中的特征可以相互结合。

41.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。