1.本技术涉及牙刷技术领域,尤其涉及一种牙刷刷柄及电动牙刷。

背景技术:

2.相关技术中,电动牙刷包括支架、电路板和电机,电路板和电机均安装在支架上,电机上引出的导电线从电路板的侧面绕到电路板的外露表面,然后通过人工将导电线与电路板焊接,以实现电机与电路板的电连接。

3.然而,电动牙刷在工作时会产生振动,导电线容易与电路板的边缘发生摩擦导致导电线磨断。

技术实现要素:

4.本技术提供一种牙刷刷柄及电动牙刷,以解决电动牙刷在工作时会产生振动,导电线容易与电路板的边缘发生摩擦导致导电线磨断的问题。

5.第一方面,本技术提供一种牙刷刷柄,包括:支架;驱动组件,安装于所述支架;电路板,安装于所述驱动组件或所述支架,所述电路板位于所述驱动组件的侧方,所述电路板包括第一侧面以及第二侧面,所述第一侧面远离所述驱动组件,所述第二侧面靠近所述驱动组件;所述电路板具有贯穿所述第一侧面以及所述第二侧面的通孔;导电线,所述导电线的一端与所述驱动组件电连接,所述导电线的另一端穿过所述通孔与所述电路板焊接。

6.在本技术一些实施例中,所述通孔的孔壁上设置有导电焊层,所述导电焊层与所述导电线焊接。导电线可以通过通孔中的导电焊层与电路板焊接,同时导电焊层还可以加强导电线与电路板的连接强度,保证了焊料与导电线的接触面积,可以防止振动导致导电线与电路板分离,改善了焊接中出现的虚焊、假焊等不良问题。

7.在本技术一些实施例中,所述通孔的孔径大于所述导电线的线径,所述通孔的孔壁与所述导电线之间存在间隙。可以将导电的焊料流入孔壁与导电线之间的间隙中以形成导电焊层,间隙可以便于导电的焊料流入通孔中。

8.在本技术一些实施例中,所述牙刷刷柄还包括:第一焊盘,位于所述第一侧面,所述导电线穿过所述通孔的一端与所述第一焊盘焊接,所述第一焊盘与所述导电焊层焊接。

9.在本技术一些实施例中,所述牙刷刷柄还包括:第二焊盘,位于所述第二侧面,所述第二焊盘与所述导电焊层焊接。第一焊盘可以用于将导电线与电路板上的电路结构电连接,从而实现驱动组件与电路板的电连接,并且利用焊料将导电线与第一焊盘焊接时,也可以使得焊料流入通孔形成导电焊层,而无需额外形成导电焊层。

10.在本技术一些实施例中,所述导电线包括:第一导电部分,所述导电焊层与所述第一导电部分触接;第二导电部分,所述第二导电部分上包覆有绝缘层,所述第一导电部分通过所述第二导电部分与所述驱动组件电连接。导电焊层与第一导电部分接触以实现导电线与电路板的电连接,而第二导电部分为导电线上绝缘的部分,可以防止多根导电线之间或者导电线与其他器件之间短路。

11.在本技术一些实施例中,所述导电线包括:引接部分,位于所述电路板远离所述驱动组件的一侧,所述引接部分的长度大于或等于0.5毫米,且小于或等于10毫米。可以防止因引接部分过长或者过短引起的焊接不便等问题。

12.在本技术一些实施例中,所述导电线包括:连接部分,位于所述电路板靠近所述驱动组件的一侧,所述连接部分整体呈弯曲状或者至少具有一弯曲段。使得连接部分具有冗余,可以在安装电路板时便于导电线穿过通孔,并且电动牙刷振动时可能会拉扯导电线,冗余可以起到缓冲作用,可以有效避免导电线被扯断。

13.在本技术一些实施例中,所述导电线以及所述通孔均设置有多个,所述导电线与所述通孔一一对应,多个所述导电线间隔设置;多个所述导电线中的第一导电线与第二导电线相邻设置,所述第一导电线的连接部分与所述驱动组件的连接点为第一连接点,与所述第一导电线对应的通孔为第一通孔,第一连接点与第一通孔之间的连接直线为第一连接直线,所述第一导电线上与所述第二导电线距离最小的点为第一顶点;所述第二导电线的连接部分与所述驱动组件的连接点为第二连接点,与所述第二导电线对应的通孔为第二通孔,第二连接点与第二通孔之间的连接直线为第二连接直线,所述第二导电线上与所述第一导电线距离最小的点为第二顶点;所述第一顶点与所述第一连接直线沿预设方向的距离为a1,所述第二顶点与所述第二连接直线沿预设方向的距离为a2,所述第一连接直线与所述第二连接直线沿预设方向的最小间距为c,预设方向与电路板的表面平行,其中:a1 a2<c。在连接部分具有冗余长度且连接部分的总长度不变的情况下,第一导电线与第二导电线可以相互靠近,而a1与a2之和小于第一连接直线与第二连接直线沿预设方向的最小间距c,从而可以保证两个导电线之间不发生交叉,避免由于振动使得两个导电线交叉后因摩擦导致连接部分上的绝缘层失效,进而导致两个导电线短路。

14.在本技术一些实施例中,所述导电线以及所述通孔均设置有多个,所述导电线与所述通孔一一对应,多个所述通孔间隔设置,相邻两个所述通孔之间的间距大于3毫米。防止在将导电线焊接于电路板上时两个通孔的焊料熔融连接在一起。

15.在本技术一些实施例中,所述导电线与所述驱动组件的连接点位于所述驱动组件靠近所述电路板的一侧。可以缩短导电线的整体长度,减小导电线与其他部件发生摩擦的风险。

16.在本技术一些实施例中,所述导电线与所述驱动组件的连接点在所述电路板上的正投影与所述通孔重合。使得导电线与所述驱动组件的连接点与电路板1上的通孔正对,从而进一步减小导电线与驱动组件发生摩擦的风险。

17.在本技术一些实施例中,所述电路板具有导引槽,所述导引槽位于所述第二侧面,所述导引槽的一端与所述通孔连通,所述导引槽的另一端贯穿所述电路部的边缘以形成一缺口结构。将导电线移动至通孔的过程中,可以将导电线的端头放置于导引槽中,将导电线的端头顺着导引槽滑入通孔,从而可以在通孔的孔径较小时便于导电线的定位插入。

18.在本技术一些实施例中,所述电路板与所述驱动组件间隔设置。可以防止在进行焊接的时候焊料通过通孔流到驱动组件的外壳上导致驱动组件的外壳造成导电线的短路。

19.在本技术一些实施例中,所述电路板安装于所述支架上,所述支架上设置有对所述电路板进行限位的定位结构。电路板可以通过定位结构定位安装于支架上,将电路板定位后再将导电线与电路板焊接,可以提升焊接精度。

20.在本技术一些实施例中,所述定位结构包括凸块,所述电路板上设置有供所述凸块插入的定位孔。通过凸块插入定位孔实现电路板在支架11上的定位安装。

21.第二方面,本技术还提供一种电动牙刷,包括刷头以及如上述任一实施例中所述的牙刷刷柄,所述刷头安装于所述牙刷刷柄。

22.本技术的有益效果为:电路板通过导电线与驱动组件电连接,并且导电线通过通孔依次穿过电路板的第二侧面和第一侧面,相比于导电线绕过电路板的边缘与第一侧面上的焊盘实现连接的方案,利用通孔对导电线的限位作用使得导电线不会与电路板的边缘发生摩擦,如此,在电动牙刷长时间的振动过程中,可以防止导电线与电路板的边缘发生摩擦导致导电线磨断,同时通孔还可以为导电线提供定位,以便于导电线与电路板的连接。另外,电动牙刷采用了前述实施例中的所述的牙刷刷柄,则电动牙刷也具备牙刷刷柄的特征及优势,此处不再一一赘述。

附图说明

23.为了更清楚地说明本技术实施例或相关技术中的技术方案,下面将对实施例或相关技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

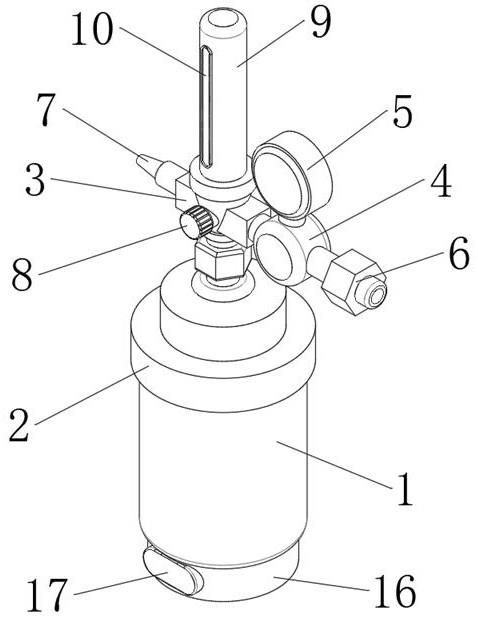

24.图1为本技术一实施例中牙刷刷柄的结构示意图;

25.图2为本技术一实施例中驱动组件通过导电线与电路板连接的示意图;

26.图3为本技术一实施例中驱动组件通过导电线与电路板连接的示意图;

27.图4为本技术一实施例中电路板上的导引槽与通孔的连接示意图;

28.图5为本技术一实施例中电动牙刷的结构示意图。

29.附图标记:

30.10、牙刷刷柄;11、支架;111、容置腔;12、驱动组件;13、电路板;131、第一侧面;132、第二侧面;133、通孔;134、第一通孔;135、第二通孔;136、导引槽;14、导电线;141、第一导电部分;142、第二导电部分;143、引接部分;144、连接部分;145、第一导电线;146、第二导电线;151、导电焊层;152、第一焊盘;153、第二焊盘;20、刷头。

具体实施方式

31.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

32.第一方面,本技术提供一种牙刷刷柄,如图1和图2所示,牙刷刷柄10包括支架11、驱动组件12、电路板13以及导电线14。

33.其中,支架11用于为牙刷刷柄的其他部件提供支撑,支架11的制备材料可以为塑料、木质材料或钢材等材料,本技术不做具体限制,支架11的整体形状可以呈长条状、块状或其他形状,本技术也不做具体限制。

34.驱动组件12安装于所述支架11,驱动组件12可以包括电机和电源,电路板13可以与电机以及电源电连接,电源用于为电路板以及电机供电,使用电动牙刷进行口腔清洗时,

电机可以用于驱动电动牙刷的刷头20(见图5)振动,使得可以利用刷头20进行口腔清洗。

35.电路板13安装于所述驱动组件12或所述支架11,所述电路板13位于所述驱动组件12的侧方,所述电路板13包括第一侧面131以及第二侧面132,所述第一侧面131远离所述驱动组件12,所述第二侧面132靠近所述驱动组件12;所述电路板13具有贯穿所述第一侧面131以及所述第二侧面132的通孔133;需要说明的是,电路板13用于控制电机运行,电路板13可以为单面板、双面板或多层板,本技术对电路板13的类型、型号以及尺寸等不做具体限定。

36.所述导电线14的一端与所述驱动组件12电连接,所述导电线14的另一端穿过所述通孔133与所述电路板13焊接。导电线14可以设置一个或多个,导电线14的制备材料可以为铜、铁或银等导电性较好的材料,本技术不做具体限制。

37.可以理解的是,电路板13通过导电线14与驱动组件12中的电机或/和电源电连接,并且导电线14通过通孔133依次穿过电路板13的第二侧面132和第一侧面131,相比于导电线14绕过电路板13的边缘与第一侧面131上的焊盘实现连接的方案,利用通孔133对导电线14的限位作用使得导电线14不会与电路板13的边缘发生摩擦,如此,在电动牙刷长时间的振动过程中,可以防止导电线14与电路板13的边缘发生摩擦导致导电线14磨断,同时通孔133还可以为导电线14提供定位,以便于导电线14与电路板13的连接。

38.继续参见图1和图2所示,其中,支架11可以具有用于容置驱动组件12的容置腔111,驱动组件12安装于容置腔111内,电路板13可以安装于支架11的表面。

39.需要说明的是,图1中仅示意了导电线14与驱动组件12的连接点位于驱动组件12的侧方,根据实际需求,导电线14与驱动组件12的连接点也可以位于驱动组件12靠近电路板13的一侧,从而可以缩短导电线14的整体长度,减小导电线14与其他部件发生摩擦的风险。

40.继续参见图1和图2所示,进一步的,导电线14与所述驱动组件12的连接点在所述电路板13上的正投影与所述通孔133重合,可以使得导电线14与所述驱动组件12的连接点与电路板13上的通孔133正对,从而进一步减小导电线14与驱动组件12发生摩擦的风险。

41.继续参见图1和图2所示,在本技术一实施例中,所述电路板13与所述驱动组件12间隔设置,以防止在进行焊接的时候焊料通过通孔133流到驱动组件12的外壳上导致驱动组件12的外壳造成导电线14的短路;可以通过在驱动组件12与电路板13之间设置绝缘件将电路板13与驱动组件12绝缘间隔,也可以通过其他方式实现电路板13与驱动组件12的间隔设置。

42.在本技术一实施例中,所述电路板13可以安装于所述支架11上,所述支架11上设置有对所述电路板13进行限位的定位结构(图中未示出),电路板13可以通过定位结构定位安装于支架11上,将电路板13定位后再将导电线14与电路板13焊接,可以提升焊接精度。

43.其中,所述定位结构可以包括凸块,所述电路板13上设置有供所述凸块插入的定位孔,通过凸块插入定位孔实现电路板13在支架11上的定位安装;凸块可以设置于支架11靠近电路板13的一侧,以缩短凸块的长度,并便于凸块与定位孔的插接,当然,根据实际需求,也可以将凸块设置于支架11的其他位置处。

44.如图2所示,在本技术一些实施例中,所述通孔133的孔壁上设置有导电焊层151,所述导电焊层151与所述导电线14焊接。

45.可以理解的是,导电线14可以通过通孔133中的导电焊层151与电路板13焊接,同时导电焊层151还可以加强导电线14与电路板13的连接强度,保证了焊料与导电线14的接触面积,可以防止振动导致导电线14与电路板13分离,改善了焊接中出现的虚焊、假焊等不良问题。

46.还需要说明的是,相比于相关技术中将驱动组件12上引出的导电线14从电路板13的边缘绕到电路板13的外露表面,然后通过人工将导电线14与电路板13焊接,在此人工焊接作业过程中,通常动作顺序为:先在电路板13上加焊料,随后人一只手拿焊料线,另一只手握烙铁,将提前加好的焊料引导在导电线14上,焊接质量以及焊接效率与员工的焊接技能相关,产品稳定性与一致性无法得到保证,并且焊接过程中锡线可能出现爆裂溅到手上的风险。

47.而在本技术实施例中,利用通孔133可以实现导电线14在电路板13上的穿孔焊接,导电线14穿过通孔133后,可以利用焊接机器在电路板13上对导电线14进行作业,从而可以取消人工焊接作业,节省了大量的人力,同时可以通过调整焊接机器的参数,保证焊接效率和焊料量控制,能够实现精准焊接,在保证焊点外观一致,以保证产品稳定性与一致性的基础上,能够节约焊料成本,并且通过对焊接机器焊接时间的控制,可以在焊盘能够接受的温度和时间范围之内实现焊接作业,以防止电路板13上的焊盘在接受高温时容易烫掉,降低了焊接作业的难度,让制造变得更简单和轻松,也可以防止焊接过程中锡线可能出现爆裂溅到手上的风险。

48.其中,所述通孔133的孔径可以大于所述导电线14的线径,所述通孔133的孔壁与所述导电线14之间存在间隙,可以将导电的焊料流入孔壁与导电线14之间的间隙中以形成导电焊层151,间隙可以便于导电的焊料流入通孔133中。

49.继续参见图2所示,在本技术一实施例中,所述牙刷刷柄10还包括第一焊盘152,第一焊盘152位于所述第一侧面131,所述导电线14穿过所述通孔133的一端与所述第一焊盘152焊接,所述第一焊盘152与所述导电焊层151焊接。

50.需要说明的是,第一焊盘152可以用于将导电线14与电路板13上的电路结构电连接,从而实现驱动组件12与电路板13的电连接,并且利用焊料将导电线14与第一焊盘152焊接时,也可以使得焊料流入通孔133形成导电焊层151,而无需额外形成导电焊层151。

51.其中,第一焊盘152可以靠近通孔133设置,利用焊料将导电线14与第一焊盘152焊接时,便于焊料流入通孔133形成导电焊层151。第一焊盘152优选为围设于通孔133周围,以提高第一焊盘152与导电线14之间焊料分布的均匀性,进而提高第一焊盘152与导电线14之间的连接稳定性。

52.继续参见图2所示,在本技术一实施例中,所述牙刷刷柄10还可以包括第二焊盘153,第二焊盘153位于所述第二侧面132,所述第二焊盘153与所述导电焊层151焊接。第二焊盘153优选为围设于通孔133周围,以提高第二焊盘153与导电线14之间焊料分布的均匀性,进而提高第二焊盘153与导电线14之间的连接稳定性。

53.需要说明的是,第二焊盘153也可以用于将导电线14与电路板13上的电路结构电连接,从而实现驱动组件12与电路板13的电连接,并且利用焊料将导电线14与第二焊盘153焊接时,也可以使得焊料流入通孔133形成导电焊层151,而无需额外形成导电焊层151。

54.还需要说明的是,可以仅设置有第一焊盘152或第二焊盘153,也可以同时设置第

一焊盘152和第二焊盘153,以加强导电线14与电路板13的连接强度,防止振动导致导电线14与电路板13分离;当同时设置第一焊盘152和第二焊盘153时,可以仅对导电线14与第一焊盘152进行焊接作业,利用焊料将导电线14与第一焊盘152焊接时,可以使得焊料流入通孔133形成导电焊层151,同时焊料通过通孔133流动至第二焊盘153处,使得第二焊盘153与所述导电焊层151连接。

55.其中,第二焊盘153也可以靠近通孔133设置,利用焊料将导电线14与第一焊盘152焊接时,便于焊料通过通孔133流动至第二焊盘153处。

56.继续参见图2所示,在本技术一实施例中,所述导电线14包括第一导电部分141以及第二导电部分142。

57.其中,所述导电焊层151与所述第一导电部分141触接,以实现所述导电焊层151与所述导电线14的焊接;所述第二导电部分142上包覆有绝缘层,所述第一导电部分141通过所述第二导电部分142与所述驱动组件12电连接。

58.可以理解的是,第一导电部分141至少包括导电线14上位于通孔133中的部分,第一导电部分141可以为导电线14上裸露导电的部分,导电焊层151与第一导电部分141接触以实现导电线14与电路板13的电连接;第二导电部分142可以为导电线14上除去第一导电部分141后的部分,第二导电部分142为导电线14上绝缘的部分,可以防止多根导电线14之间或者导电线14与其他器件之间短路,第二导电部分142上的绝缘层可以是包裹在导电线14上的绝缘软胶或涂覆在第二导电部分142上的绝缘材料。

59.继续参见图2所示,在本技术一实施例中,所述导电线14包括引接部分143,引接部分143位于所述电路板13远离所述驱动组件12的一侧。

60.可以理解的是,引接部分143为第一导电部分141从通孔133穿出且远离驱动组件12的部分,引接部分143可以与电路板13直接焊接,引接部分143也可以与第一焊盘152焊接,在引接部分143的长度过长时,在将引接部分143与电路板13焊接时焊接不便,容易焊歪,并且引接部分143容易造成电路板13上各元器件之间的短路;在引接部分143的长度过短时,导电线14不容易穿过通孔133,并且在受力时引接部分143容易缩回通孔133内,影响焊接工作。

61.因此,在本技术实施例中,所述引接部分143的长度大于或等于0.5毫米,且小于或等于10毫米,引接部分143的长度可以为1毫米、3毫米、5毫米或8毫米等,可以防止因引接部分143过长或者过短引起的焊接不便等问题。

62.继续参见图2所示,在本技术一实施例中,所述导电线14还包括连接部分144,连接部分144位于所述电路板13靠近所述驱动组件12的一侧。可以理解的是,连接部分144为导电线14上从驱动组件12至通孔133的部分,连接部分144可以与第二导电部分142等同,连接部分144也可以包括第二导电部分142。

63.其中,所述连接部分144整体呈弯曲状或者至少具有一弯曲段,即连接部分144的至少部分呈弯曲状态,使得连接部分144具有冗余,可以在安装电路板13时便于导电线14穿过通孔133,并且电动牙刷振动时可能会拉扯导电线14,冗余可以起到缓冲作用,可以有效避免导电线14被扯断。

64.进一步的,如图1和图3所示,所述导电线14以及所述通孔133均设置有多个,所述导电线14与所述通孔133一一对应,多个所述导电线14间隔设置。需要说明的是,导电线14

可以设置有2个、3个或更多个,通孔133的数量与导电线14的数量相同,导电线14与所述通孔133一一对应是指一个导电线14仅与一个通孔133匹配并穿过对应的一个通孔133。

65.其中,多个所述导电线14中的第一导电线145与第二导电线146相邻设置,所述第一导电线145的连接部分144与所述驱动组件12的连接点为第一连接点k1,与所述第一导电线145对应的通孔133为第一通孔134,第一连接点k1与第一通孔134之间的连接直线为第一连接直线s1,所述第一导电线145上与所述第二导电线146距离最小的点为第一顶点o1;所述第二导电线146的连接部分144与所述驱动组件12的连接点为第二连接点k2,与所述第二导电线146对应的通孔133为第二通孔135,第二连接点k2与第二通孔135之间的连接直线为第二连接直线s2,所述第二导电线146上与所述第一导电线145距离最小的点为第二顶点o2。

66.参见图3所示,所述第一顶点o1与所述第一连接直线s1沿预设方向aa的距离为a1,所述第二顶点o2与所述第二连接直线s2沿预设方向aa的距离为a2,所述第一连接直线s1与所述第二连接直线s2沿预设方向aa的最小间距为c,预设方向aa与电路板13的表面平行,其中:a1 a2<c。

67.可以理解的是,参见图3所示,在连接部分144具有冗余长度且连接部分144的总长度不变的情况下,第一导电线145与第二导电线146可以相互靠近,而当第一导电线145与第一连接直线s1形成等腰三角形时,第一导电线145向靠近第二导电线146的偏移最大,此时第一顶点o1即为第一导电线145与第一连接直线s1形成的等腰三角形的顶点,同理,当第二导电线146与第二连接直线s2形成等腰三角形时,第二顶点o2即为第二导电线146与第二连接直线s2形成的等腰三角形的顶点,此时a1与a2之和仍然小于第一连接直线s1与第二连接直线s2沿预设方向aa的最小间距c,从而可以保证两个导电线14之间不发生交叉,避免由于振动使得两个导电线14交叉后因摩擦导致连接部分144上的绝缘层失效,进而导致两个导电线14短路。

68.还可以理解的是,可以根据通孔133与驱动组件12之间的距离对导电线14的连接部分144的长度进行设计,使得连接部分144具有冗余的基础上,防止两个导电线14之间发生交叉。

69.继续参见图3和图4所示,在本技术一实施例中,多个所述通孔133间隔设置,相邻两个所述通孔133之间的间距大于3毫米,以防止在将导电线14焊接于电路板13上时两个通孔133的焊料熔融连接在一起。

70.如图4所示,所述电路板13可以具有导引槽136,所述导引槽136位于所述第二侧面132,所述导引槽136的一端与所述通孔133连通,所述导引槽136的另一端贯穿所述电路板13的边缘以形成一缺口结构。将导电线14移动至通孔133的过程中,可以将导电线14的端头放置于导引槽136中,将导电线14的端头顺着导引槽136滑入通孔133,从而可以在通孔133的孔径较小时便于导电线14的定位插入。

71.基于上述牙刷刷柄10,本技术实施例还提供一种电动牙刷,如图5所示,电动牙刷包括刷头20以及如上述任一实施例中所述的牙刷刷柄10,所述刷头20安装于所述牙刷刷柄10。

72.以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。