1.本发明属于降温技术领域,尤其涉及一种自动化程序降温控制方法。

背景技术:

2.程序降温仪也称为程序冷冻仪、程控降温仪等,广泛应用于细胞、胚胎等生物样本的冻存。这类仪器采用微机控制技术,软件,能够准确地控制液氮的施放量或者生物样本所处的环境温度,从而保证被冻存的生物样本以适宜的冷冻速率降温冷冻。

3.目前市面上的程序降温仪尺寸小、功能单一、处理通量低,并且都不具备植冰功能。所谓的植冰就是通过包括接触外壁、添加冰成核剂、电极诱导、超声波诱导、改变降温速率以及改变压力诱导成核等技术。通过以上6种诱导成核的方式,能够诱导溶液在较高的零下温度成核,降低过冷度,改变冰晶的形态,降低胞内冰损伤。从而探究植冰温度对细胞存活率和活性的影响。实验表明,经过植冰的样本在复苏之后的存活率和活性要远高于未植冰的样本。这对于细胞研究领域来说具有重要的意义。这样就需要设计一种具备植冰功能的降温设备,那么就需要同时设计一种自动化程序降温控制方法。

技术实现要素:

4.本发明就是针对上述问题,提供一种自动化程序降温控制方法。

5.为实现上述目的,本发明采用如下技术方案,本发明包括以下步骤:

6.第一步为准备阶段,样本装载装置根据安装样本参照管内的温度探头实时监测样本管内部温度,使其达到准备温度(即通过温度反馈,控制样本升降装置将样本降到对应温度的高度),即程序降温区最上方;

7.第二步为平衡阶段,降温平台根据样本装载装置上安装的环境温度探头检测的环境温度下降到程序降温的初始温度;并等待样本参照管内温度达到相同的温度;

8.第三步为降温植冰阶段,开始降温后升降台根据预设降温曲线的速率进行降温,当达到植冰温度时开始植冰控制;当样本温度达到植冰温度时,开始进行植冰程序,降温平台携带样本迅速下降至深低温环境中,并以一定的频率开始震动;在停留一段时间后按照一定的速率回升,完成植冰,之后继续沿预设降温曲线进行降温;完成植冰程序后,按实际温度继续降温,当到达第一设定温度时,降温速率变快,继续降温直至温度达到第二设定温度时,降温完成;当程序降温完成后,降温后的样本停留在最终完成的温度层,等待实验人员将样本取出。

9.作为一种优选方案,本发明所述程序降温区温度由上至下为4℃~-196℃。

10.作为另一种优选方案,本发明所述程序降温区的竖直高度为1m。

11.作为另一种优选方案,本发明所述准备温度为4℃

±

2℃,

12.作为另一种优选方案,本发明所述准备阶段不超过5分钟。

13.作为另一种优选方案,本发明所述程序降温的初始温度为0℃

±

0.2℃

14.作为另一种优选方案,本发明所述预设降温曲线的速率为:起始温度为0℃,之后

以10℃/min降温。

15.作为另一种优选方案,本发明所述植冰控制方式采用表1。

16.作为另一种优选方案,本发明所述完成植冰程序后,按实际温度继续以10℃/min降温,当到达-80℃时降温速率变为20℃/min,继续降温直至温度达到-190℃

±

2℃时,降温完成。

17.作为另一种优选方案,本发明所述植冰温度为-5℃~-10℃。

18.其次,本发明所述降温平台携带样本在5秒钟内迅速下降至深低温-196℃环境中,并以100~150rpm的频率开始震动,停留15秒后按照每分钟100℃的速率回升。

19.另外,本发明针对不同类型的样本应进行不同降温速率的植冰,对于细胞类样本在完成植冰后的降温速率控制在1℃~2℃/min,振幅控制在1~2mm,频率控制在100~150rpm,植冰骤冷温度范围控制在-196℃~-130℃时;对于体液类样本在完成植冰后的降温速率建议控制在15℃~20℃/min,振幅控制在1~2mm,频率控制在150~200rpm,植冰骤冷温度范围控制在-196℃~-130℃时;对于组织类样本在完成植冰后的降温速率建议控制在50℃~60℃/min,振幅控制在2~3mm,频率控制在200~250rpm,植冰骤冷温度范围控制在-130℃~-80℃时。

20.本发明有益效果。

21.本发明设置降温植冰阶段,可显著提高样本存活率和增殖率。

22.本发明通过控制装有样本板架的样本装载装置上下移动,停止在所需的温度层,并停留相应的时间进行对样本的植冰的骤冷过程。完成植冰后,控制样本装载装置上升,并根据参照样本内的温度探头返回的温度数据,使其继续沿预设温度曲线降温。

23.本发明通过第一步至第四步的控制完成降温的自动化控制。

附图说明

24.图1是对照组预设曲线图。图2是本发明降温设备结构示意图。图3是本发明降温设备控制器电路原理图。图4是本发明振动马达功率切换控制电路、振动马达频率/启停控制电路原理图。图5是本发明降温设备模数转换电路、外部温度采集电路、目标温度采集电路原理图。图6是本发明降温设备加热控制电路原理图。图7是本发明降温设备控制器电路原理图。图8是本发明降温设备电源转换电路原理图。图9是本发明降温设备伺服电机驱动电路原理图。图10是本发明降温设备限位控制电路原理图。图1-10中,101为冷冻样本输出口、102为常温样本输入导轨(可采用直线模组)、103为常温样本托架、104为常温样本暂存托架、105为低温扫码仪、106为样本板架抓取头(冷冻样本暂存区上方可设置样本板架抓取头,样本板架抓取头通过横纵直线模组驱动运动,样本板架抓取头四周设置四个向下的抓钩122,抓钩下端向内侧弯折,每个抓钩122通过一组齿轮、齿条控制横向运动)、107为电路部分、108为样本升降装置、109为外腔体、111为降温托盘、112为液氮槽、113为内腔体、114为样本板架、115为-150℃冷冻样本暂存区、116为样本转运筒(冷冻后的样本可放置到样本转运筒中,样本转运筒通过传输带传输到冷冻样本输出口)、117为定位柱、118为样本板架放置装置、119为齿条、120为单管抓取装置。121为壳体。如图1所示,本发明设备的工作过程为:载有常温样本管的样本板架114从常温样本输入导轨102进入外腔体,之后人手将新进入的样本板架114上的样本管放到常温样本暂存托架104上的样本板架114上(新进入样本

板架114上可能样本管不多,并未放满样本板架114,暂存托架104作为缓存区,摆满样本管后再进行下一步),腾空的新进入的样本板架114放置于常温样本托架103(常温样本托架103可设置多个导柱122,便于样本板架114叠放)处。将暂存托架104上摆满样本管的样本板架114放到低温扫码仪105区域的样本板架放置装置上,单管抓取装置120抓取样本板架上的单管到低温扫码仪105扫描后再安顺序放到冷冻样本暂存区处的样本板架上。样本板架抓取头106将样本板架抓起放到降温托盘111上。

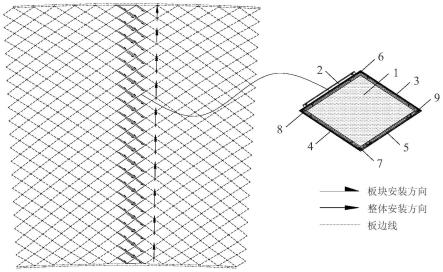

25.图11是本发明低温扫码仪剖视图。图12是本发明低温扫码仪轴测图。图13、14是本发明低温扫码仪镜头结构示意图。图15、16是本发明低温扫码仪微处理器电路原理图。图17是本发明低温扫码仪rs485电路原理图。图18是本发明低温扫码仪温度采集电路原理图。图19是本发明低温扫码仪rs232电路原理图。图20是本发明低温扫码仪加热温度控制电路原理图。图21是本发明扫码仪和网线接口电路原理图。图22是本发明低温扫码仪电源变换电路原理图。图23是本发明低温扫码仪继电器端口输出电路原理图。图11-23中,1为密封接头、2为支架、3为扫码仪、4为保温层、5为密封垫、6为压环、7为镜头、8为控制板、9为电热带、10为内壁、11为外壁、12为后镜头、13为镜筒、14为前镜头。

26.图24是本发明单管抓取装置结构示意图。图25是本发明撞针顶出状态结构示意图。图26是本发明旋转抓钩释放装置截面图。图27是本发明单管抓取装置立体外观图。图28是本发明抓钩的俯视图(即图24的a向视图,去掉旋转控制杆)。图29、30是本发明样本管帽结构示意图。图31是本发明单管抓取装置处理器电路原理图。图32是本发明单管抓取装置进电机驱动电路原理图。图33是本发明单管抓取装置加热控制电路原理图。图34是本发明单管抓取装置温度检测电路原理图。图35是本发明单管抓取装置供电电路原理图。图36是图27的局部放大图。图24-36中,1为管帽撞针头、2为下连杆、3为上连杆、4为外套筒、5为连接框、6为抓钩、7为旋转抓钩释放装置、8为旋转控制杆、9为伞状齿轮、10为撞针弹簧、11为撞针、12为爪头内置撞针、13为上连杆槽、14为导向套、15为圆弧形磨砂面结构、16为弧形连接框、17为两侧连接框、18为左右侧弧形连接框内侧围成的区域。

具体实施方式

27.如图所示,本发明自动化程序降温控制方法可应用于降温设备,降温设备包括液氮箱、样本输入口和样本输出口,样本输入口和样本输出口设置在液氮箱上,液氮箱内设置有冷冻样本暂存区和降温区。

28.所述液氮箱包括外腔体、内腔体和液氮输入装置,内腔体位于外腔体内部,内腔体容纳液氮,液氮输入装置的输出端口与内腔体的液氮容纳区相连。外腔体为设备的整个外壳,为方型结构,所有功能组件都安装在外腔体内部。

29.所述外腔体为方型结构外壳。

30.所述内腔体为内凹槽结构。内腔体位于外腔体内部,内腔体一侧用于容纳液氮,另一侧用于安装其他功能部件。

31.所述内腔体与外腔体通过螺丝连接加固。

32.所述液氮输入装置包括阀门和管路,阀门安装于外腔体后侧,管路一端连接阀门,管路另一端穿过外腔体和内腔体到达内腔的液氮容纳凹槽。液氮输入装置用于将外源液氮输入至内腔体的液氮容纳凹槽。

33.所述样本输入口和样本输出口包括开关门和样本放置平台,开关门安装在外腔体上。样本输入输出口用于待处理的样本的输入以及处理完成的样本输出。

34.所述降温区包括样本升降装置、转子振动马达和样本装载装置,转子振动马达设置在样本升降装置上,转子振动马达的输出端口与样本装载装置相连。

35.所述样本升降装置包括伺服电机,伺服电机通过齿轮传动机构与齿轮相连,齿轮轴与壳体相连,壳体与外腔体相连,齿轮与竖向齿条啮合,转子振动马达(可设置两种功率的振动马达)设置在壳体上,伺服电机设置在外腔体上。转子振动马达相当于振动原,转子振动马达与壳体连接为一体,转子振动马达振动带动齿轮、齿条、降温托盘振动。

36.样本装载装置四角可设置定位柱,便于样本板架的定位(图1仅示出较小的样本板架114用于示意,实际的样本板架较大,样本板架与定位柱配合使用,限定样本板架位置,便于震动过程中的限位)。

37.开关门(图1中未示出)安装在外腔体上,可手动打开和关闭,平时为关闭状态,以确保设备内部的密闭状态,样本需要送入时,会打开让其进入设备内部。开关门可通过合页与外腔体相连。

38.所述冷冻样本暂存区包括多个样本板架放置装置;可放置多个板架,该区域的温度可低至-150℃。

39.所述样本板架放置装置包括中部横向矩形槽,矩形槽两侧沿长度方向均布多个向外侧延伸的方形槽,方形槽两侧设置有向两侧延伸的z形槽,z形槽的深度小于矩形槽和方形槽的深度(便于限定样本板架位置,便于抓取)。

40.样本升降装置驱动转子振动马达和样本板架放置装置升降。样本板架放置装置为横向工字形结构,样本板架放置装置左侧设置有条形口,样本板架放置装置右侧设置有u形口。

41.样本板架放置装置上设置有环境温度探头和样本温度探头。使用时,将样本温度探头插到样本管里(当使用时,人工将样本温度探头放入样本管里)。外腔体上可设置有具备加热手套的手臂进口(图1中未示出),人手通过手臂进口进入外腔体进行操作。

42.可程序控制升降实现降温和植冰。

43.所述降温区包括样本升降装置、转子振动马达和样本装载装置,转子振动马达设置在样本升降装置上,转子振动马达的输出端口与样本装载装置相连。

44.所述样本升降装置包括z轴安装底板、传动结构、伺服电机和样本装载装置插口,z轴安装底板与外腔体刚性连接,传动结构安装在z轴安装底板上,伺服电机固定在z轴安装底板上,伺服电机输出端与传动结构的输入端连接,滑块安装在传动结构上,样本装载装置插口与滑块刚性连接固定;转子振动马达固定于样本升降装置的z轴安装底板。

45.样本升降装置为沿着z轴方向升降的装置,滑块随传动结构一起滑动。振动马达带动样本装载装置振动。

46.样本板架放置装置用于装载样本板架,样本板架可插入样本装载装置插口,随传动结构上下移动。

47.所述降温区还包括测量样本温度的温度感应探头。温度感应探头用于实时测量样本温度,使用时可插在样本装载装置上。

48.所述外腔体的中部为透明有机玻璃。

49.所述液氮箱底面设有轮。

50.本发明液氮箱为设备主体,用于容纳制冷用的液氮和各个功能区部件。本发明冷冻样本暂存区用于已冷冻样本的暂存。本发明降温区用于样本的降温。本发明转子振动马达可用于样本的植冰操作。

51.通过实验探索植冰对细胞样本复苏后的存活率和活性的影响,以及影响植冰效果的因素。通过使用不同的振动幅度和振动频率、植冰时骤冷的温度和时长、降温的速率进行降温的样本测试其复苏性和复苏后的活率。并对比相同样本类型在植冰和未植冰的复苏性和复苏后的活率。

52.实验植冰通过样本装载装置装载样本板架,随传动结构上下移动以及振动,通过在不同骤冷温层停留完成降温植冰。

53.控制部分包括控制器、模数转换电路、外部温度采集电路、目标温度采集电路、电源转换电路、加热控制电路、振动马达功率切换控制电路、振动马达频率/启停控制电路、伺服电机驱动电路(用于驱动样本升降装置的伺服电机)和限位控制电路,模数转换电路的信号输入端口分别与外部温度采集电路(即前述环境温度探头采集的信号)的检测信号输出端口、目标温度采集电路(即前述样本温度探头采集的信号)的检测信号输出端口相连,模数转换电路的信号输出端口与控制器的检测信号输入端口相连,控制器的控制信号输出端口分别与加热控制电路的控制信号输入端口、振动马达功率切换控制电路的控制信号输入端口、振动马达频率/启停控制电路的控制信号输入端口、伺服电机驱动电路的控制信号输入端口相连,限位控制电路的检测信号输出端口接控制器的检测信号输入端口;振动马达频率/启停控制电路的变频控制信号输出端口与振动马达功率切换控制电路的变频控制信号输入端口相连;电源转换电路的电能输出端口分别与括控制器的电源端口、模数转换电路的电源端口、外部温度采集电路的电源端口、目标温度采集电路的电源端口、加热控制电路的电源端口、振动马达切换控制电路的电源端口、振动马达频率/启停控制电路的电源端口、伺服电机驱动电路的电源端口、限位控制电路的电源端口相连。

54.所述控制器采用stm32f103c8t6芯片u1,u1的15、14、11脚分别与pa5、pa4、pa1对应相连,u1的17、16、10脚分别与pa7、pa6、pa0对应相连,u1的46脚接pb9,u1的32脚接pa11,u1的29~31脚分别与pa8、pa9、pa10对应相连,u1的25~28脚分别与pb12~pb15对应相连,u1的18、19脚分别与pb0、pb1对应相连,u1的2、3、4脚分别与pc13、pc14、pc15对应相连,u1的12、13脚分别与pa2、pa3对应相连。

55.所述模数转换电路采用tm7705芯片u3,u3的1、24、23、22、21脚分别与pa5、pa4、pa1、ain2、ain1对应相连,u3的14~16脚分别与pa7、pa6、pa0对应相连。

56.所述外部温度采集电路采用pt100温度传感器p3,p3的1脚接gnd,p3的2脚通过电阻r15接ain2。

57.所述目标温度采集电路采用pt100温度传感器p6,p6的1脚接gnd,p6的2脚通过电阻r6接ain1。

58.所述电源转换电路包括s-500-48模块pow1、gpa40b-12模块pow2、gpa40b-05模块pow3和ams1117-3.3芯片u8,pow1、pow2和pow3的输入端口分别与ac_l、ac_n相连,pow1的输出端接48v,pow2的输出端接 15v,pow3的输出端通过温度开关接s1接 5v;u8的3脚接 5v,u8的2脚接 3.3v。

59.到10度时s1闭合,供电。低温状态电路工作不稳定;不到10度的时候,不给电路供电。

60.u1接收温度检测(可采用u1内部温度传感器进行温度检测)的信号,通过q2的控制,使电路部件的温度恒定在25度左右的最佳工作温度。

61.所述加热控制电路包括继电器k4,k4的控制端一端接 15v,k4的控制端另一端接npn三极管q2的集电极,q2的基极接pb9,q2的发射极接gnd;k4的受控开关一端接ac_l,k4的受控开关另一端通过电热丝r97接ac_n。

62.电热丝r97给电路部分加温。电路部分的温度检测和加温部件可设置在电路部分的外壳处,电路部分可设置在外腔体的上端。

63.所述振动马达功率切换控制电路包括继电器k1,k1控制端一端接 15v,k1控制端另一端接npn三极管q1的集电极,q1的基极接pa11,q1的发射极接gnd;k1的受控开关输入a端接moto_a,k1的受控开关输入b端接moto_b,k1的受控开关输出第一a端接moto_a_120w,k1的受控开关输出第二a端接moto_a_40w,k1的受控开关输出第一b端接moto_b_120w,k1的受控开关输出第二b端接moto_b_40w。moto_a_120w、moto_a_40w、moto_b_120w、moto_b_40w分别对应两个电机,一个是120w电机,另一个是40w电机。k1控制哪个功率的电机工作,实现2种不同震动功率和震动效果的选择。所述振动马达频率/启停控制电路包括sp3485芯片u2,u2的1脚接pa10,u2的2、3脚接pa8,u2的4脚接pa9,u2的6、7脚分别与ev4300_0.4kw变频器的rs485_a、rs485_b对应相连,ev4300_0.4kw变频器的输入端接ac_l、ac_n,ev4300_0.4kw变频器的输出端接moto_a、moto_b。所述伺服电机驱动电路包括tlp250芯片op11、op12、op13、op14,op11的2脚通过电阻r54接pb12,op11的6、7脚接irfp260npb管q10的栅极,q10的源极分别与gnd、op11的5脚相连,q10的漏极接接插件p5的2脚;op12的2脚通过电阻r59接pb13,op12的6、7脚接irfp560npb管q11的栅极,q11的源极分别与gnd、op12的5脚相连,q11的漏极接接插件p5的3脚;op13的2脚通过电阻r64接pb14,op13的6、7脚接irfp560npb管q12的栅极,q12的源极分别与gnd、op13的5脚相连,q12的漏极接接插件p5的4脚;op14的2脚通过电阻r69接pb15,op14的6、7脚接irfp560npb管q13的栅极,q13的源极分别与gnd、op14的5脚相连,q13的漏极接接插件p5的5脚。q10、q11、q12、q13的漏极分别接86bygh80电机(即样本升降装置的伺服电机)的黑色线、绿色线、红色线、蓝色线。所述限位控制电路包括顶限位行程开关和底限位行程开关(用于样本升降装置的伺服电机的限位检测),顶限位行程开关的检测信号输出端口通过指示灯e1(顶到位指示)接el357n(b)(ta)-g芯片op10输入端阳极,op10输入端阴极接gnd2,op10输出端集电极接 3.3v,op10输出端发射极接pb0;底限位行程开关的检测信号输出端口通过指示灯e2(底到位指示)接el357n(b)(ta)-g芯片op20输入端阳极,op20输入端阴极接gnd2,op20输出端集电极接 3.3v,op20输出端发射极接pb1。

64.还包括指示电路,指示电路包括指示灯e14、e15、e16,e14阳极接pc13,e14阴极接gnd,e15阳极接pc14,e15阴极接gnd,e16阳极接pc15,e16阴极接gnd。e14、e15、e16用于运行、故障、调试指示。

65.还包括usb温度设定电路,usb温度设定电路包括ch340c芯片u9,u9的2、3脚接pa3、pa2,u9的5、6脚接usb_dp、usb_dm。设备工作之前,可设置控制数据。比如根据下面的表1-1输入设置数据。

66.首先将要降温的样本分为植冰组(实验组)和未植冰组(对照组)。分别运行相同的程序降温,即降温速率相同、降温时间相同、振幅相同、振动频率相同,同时保证样本类型和体积相同、温度探头位置相同。

67.装置内部靠液氮槽中液氮挥发降温,降温时间约为15分钟(可通过控制阀输入液氮,到时间关闭控制阀),降温后的程序降温区(即图1左侧的样本升降区)温度由上至下可达到4℃~-196℃(程序降温区的竖直高度可设计为1m,液氮降温在此高度范围内呈4℃~-196℃的温度梯度),最上方温度为4℃左右,最下方为-196℃。之后将载有样本管的板架放在样本装载装置上,运行程序降温。之后由样本升降装置驱动样本装载装置进行上下移动,通过插在样本装载装置上的温度感应探头实时监测样本温度,再根据程序控制确定样本升降的速度和程度,根据预设的降温曲线以及温度探头所感应的温度进行自动调节,使实际降温速度和程度与预设降温曲线保持一致。具体过程是分为三步,第一步为准备阶段,样本装载装置根据安装样本参照管内的温度探头实时监测样本管内部温度,使其达到准备温度(即通过温度反馈,控制样本升降装置将样本降到对应温度的高度),此温度层环境温度通常为4℃

±

2℃,即程序降温区最上方,此过程通常不超过5分钟。第二步为平衡阶段,降温平台根据样本装载装置上安装的环境温度探头检测的环境温度下降(越向下温度越低)到程序降温的初始温度,通常为0℃

±

0.2℃。并等待样本参照管内温度(目标温度采集这个温度)达到相同的温度,此过程通常需要2分钟。第三步为程序降温阶段,开始降温后升降台会根据预设降温曲线(通常起始温度为0℃,之后以10℃/min的速率进行降温(比如-20度与-10度对应位置的垂直距离为20cm,1min降20cm),当达到植冰温度时开始植冰控制(可采用表1对植冰进行控制)。当温度达到植冰温度时(通常为-5℃~-10℃),开始进行植冰程序,降温平台会在5秒钟内迅速下降至深低温-196℃环境中,并以100~150rpm的频率开始震动。在停留数秒(停留时间可自行设置,建议设置在15秒左右)后按照每分钟100℃的速率缓慢回升,完成植冰,之后继续沿预设降温曲线进行降温。完成植冰程序后,按实际温度继续以10℃/min降温,当到达-80℃时降温速率变为20℃/min,继续降温直至温度达到-190℃

±

2℃时,降温完成)和温度探头检测到的温度(可选环境温度探头或样本参照管温度探头为测量基准)自动进行上下调节,使实际测量温度和预设的温度曲线保持一致。当程序降温完成后,降温后的样本会停留在最终完成的温度层,等待实验人员将样本取出,待样本取出后可以通过屏幕上的确定按钮使降温平台上升回降温区最上方等待下一个指令。

68.针对不同类型的样本应进行不同降温速率的植冰,对于细胞类样本在完成植冰后的降温速率建议控制在1℃~2℃/min,振幅控制在1~2mm,频率控制在100~150rpm,植冰骤冷温度范围控制在-196℃~-130℃时,植冰效果最佳;对于体液类样本在完成植冰后的降温速率建议控制在15℃~20℃/min,振幅控制在1~2mm,频率控制在150~200rpm,植冰骤冷温度范围控制在-196℃~-130℃时,植冰效果最佳;对于组织类样本在完成植冰后的降温速率建议控制在50℃~60℃/min,振幅控制在2~3mm,频率控制在200~250rpm,植冰骤冷温度范围控制在-130℃~-80℃时,植冰效果最佳。

69.表1中,abc区可采用如下设置方式:

70.a区竖直高度30cm,对应温度为:环境温度~—40℃。

71.b区竖直高度50cm,对应温度为:—40℃~130℃。

72.c区竖直高度20cm,对应温度为:—130℃~-196℃。

73.表1

74.[0075][0076]

对照组将跳过此步骤,始终延预设曲线(如图所示11)进行降温。

[0077]

通过样本板架放置装置上下移动控制在不同温层停留的时间实现降温和植冰。

[0078]

当样本程序降温完成后,将样本板架从样本装载装置取出,转移到冷冻样本暂存区,等待取走样本。此时整个样本程序降温过程完成。

[0079]

之后将两组样本进行水浴复温,测试细胞活性。所得结论如下:

[0080]

表:人肺微血管内皮细胞植冰和未植冰对比表

[0081]

人肺微血管内皮细胞。细胞复苏后密度:8x105/ml植冰未植冰复苏后24小时存活细胞数量7.24x105/ml5.54x105/ml复苏后48小时存活细胞数量9.49x105/ml5.92x105/ml细胞增量2.25x105/ml0.38x105/ml

[0082]

通过数据可以看出相较于不植冰的样本来说,复苏24小时后经过植冰的样本存活率高达91%,而未植冰的样本存活率仅有69%。在复苏48小时后,经过植冰的样本增殖数量为2.25x105/ml,增殖率为31%;而未植冰的样本增殖数量仅有0.38x105/ml,增殖率为7%。由此可见植冰对于样本存储和复苏具有重要的意义。

[0083]

当确定了植冰的重要性后,我们对样本在不同条件下进行植冰和降温也进行了对比,研究不同降温条件对样本复苏后的影响,分别进行了a、b、c、d四组实验进行参照对比。

[0084]

通过改变振动幅度,振动频率,植冰骤冷温度和时间来观察对样本的影响。

[0085]

改变振动幅度和频率是通过调整转子振动马达实现。转子振动马达之所以能够产生振动,是由于振动电机是在转子轴两端各安装一组可调偏心块,利用轴及偏心块高速旋转产生的离心力得到激振力,通过改变供给转子振动马达的电流大小,控制其转速达到不同的速率,从而间接控制振动频率。而振幅由于无法精准控制,且在启动和停止过程中,无法达到最大振幅,所以我们选取的最小振幅均为0mm,最大振幅为目标振幅(目标振幅可设置为5mm)。而调整振幅的大小则是通过打开振动电机两端的罩壳,通过调整偏心块的角度达到调整振幅的大小(通过调整偏心块来调整振幅为常规技术)。

[0086]

温度的控制则是将温度探头插入参照样本中,用于精准的测量样本实时温度,并通过位于样本装载装置上方的另一个温度探头测量样本板架所在的温度层。由于液氮挥发在降温区内产生的不同温度的温层,通过程序控制装有样本板架的样本装载装置上下移动,停止在所需的温度层,并停留相应的时间进行对样本的植冰的骤冷过程。完成植冰后,程序会控制样本装载装置上升,并根据参照样本内的温度探头返回的温度数据,使其继续

沿预设温度曲线降温。

[0087]

我们对于a组样本进行振幅控制在0~1mm,振动频率在100rpm时,进行-196℃~-165℃,时长为5~15秒的植冰骤冷时间,复苏后观察样本的活率。

[0088]

对于b组样本进行振幅控制在0~2mm,振动频率在150rpm时,进行-165℃~-130℃,时长为15~25秒的植冰骤冷时间,复苏后观察样本的活率。

[0089]

对于c组样本进行振幅控制在0~3mm,振动频率在200rpm时,进行-130℃~-100℃,时长为25~35秒的植冰骤冷时间,复苏后观察样本的活率。

[0090]

对于d组样本进行振幅控制在0~4mm,振动频率在250rpm时,进行-100℃~-80℃,时长为35~45秒的植冰骤冷时间,复苏后观察样本的活率。

[0091]

表:a、b、c、d组人肺微血管内皮细胞植冰后复温测试

[0092]

细胞复苏后密度:8x105/mlabcd复苏后24小时存活细胞数量7.34x105/ml7.43x105/ml6.78x105/ml6.32x105/ml复苏后48小时存活细胞数量9.57x105/ml9.77x105/ml7.72x105/ml7.01x105/ml细胞增量2.23x105/ml2.34x105/ml0.94x105/ml0.69x105/ml

[0093]

由上表可见,ab组细胞复苏后的个数差异不明显,细胞存活率分别为91.75%和92.87%,复苏后48小时细胞的增殖率分别为30.38%和31.49%。cd组细胞复苏后的个数差异明显降低,细胞存活率分别为84.75%和79%,复苏后48小时细胞的增殖率分别为13.86%和10.92%。根据数据分析,当振幅控制在2mm内,振动频率在100~150rpm时,进行-196℃~-130℃,时长为25秒内的植冰骤冷时间,对样本的影响较小,样本复苏后的活性高,复苏率高。而当振幅超过2mm,振动频率达到200rpm以上,温度高于-130℃,时长超过25秒时,样本复苏后的活性明显降低,而且复苏后的增殖率也随之降低。由此推断植冰效果受振幅的增大,振动频率的增高、植冰骤冷时间温度的上升以及时间的延长而降低,样本的活性和增殖率也随之降低。实验过程中,对在经过不同振幅和振频条件下结晶的样本进行显微镜观察时发现,振幅的大小和振动的频率对样本的结晶具有一定的影响,以体液型样本为例,具体参照下表:

[0094][0095][0096]

不难看出,当振幅过大时,结晶细胞容易破裂,且体型较小;振幅过小时,结晶体型过大,分布不均匀。当振频过小时样本体态各异,分布不均匀;当振频过大时容易使结晶体型过小,分布不均匀。本发明只需简单的人员操作,便能够根据指令对生物样本进行程序降温。本发明可通过实验探索最佳的植冰条件(如表1所示),避免样本复温后失去生物活性。

[0097]

所述低温扫码仪105包括外壳,外壳内设置有扫码仪和控制板,外壳的上端设置有

镜头,控制板的信号传输端口分别与扫码仪的信号传输端口相连。本发明扫码仪设置在外壳内,扫码仪与外界隔离,提高装置的使用效果。本发明真空镜头具有高透光率、低热导率的特点。扫码仪可采用霍尼韦尔hf800扫码仪。所述外壳内部腔体截面的形状为倒t形,扫码仪设置在大尺寸腔体部分内,镜头设置在小尺寸腔体部分内。所述镜头包括前镜头、后镜头和镜筒,前镜头设置在镜筒的前端,后镜头设置在镜筒的后端,前镜头与后镜头之间的镜筒区域为真空区。所述镜头表面覆盖防雾涂层。镜头表面覆盖防雾涂层,可防止细小水珠形成。所述镜头上设置有加热层;使镜头再深低温环境下依然清晰透明。所述镜筒的上下端相应于前镜头、后镜头设置有放置槽。所述前镜头下端与镜筒上端之间、后镜头上端与镜筒下端之间通过粘接剂相连。所述外壳采用金属外壳;避免强磁场干扰。后镜头与镜筒的粘接剂可为环氧树脂胶,粘接处无气泡,空隙,灰尘等,固化完成后经超声波清洗、低温干燥,然后在真空环境下将前镜头粘接在镜筒上,前镜头与镜筒的粘接剂可采用耐低温真空硅脂。低温环境下,空气中水分会在镜头上凝结,使镜头雾化,进而影响成像效果,本技术为一种真空镜头,可大幅降低低温环境与外界的传热效率,从而避免水分在镜头上凝结,实现清晰成像。前镜头、后镜头、镜筒材质可为无色透明pmma,密度≥1.19g/cm3,抗拉强度≥77mpa,透光率≥96%,导热系数≤0.18w/m.k,采用机加工成形及抛光工艺,表面硬化处理,具有水晶般透明质感。反射涂层:镜筒外表面经脱脂处理后,采用化学热镀工艺,将外表面浸泡于聚酰亚胺溶液中,聚酰亚胺溶液温度保持在35-36℃,镜筒内通115~118℃干燥热氮气,在镜筒外表面产生约100μm聚酰亚胺薄膜,经高温干燥,精加工并抛光至10μm处理后,进行镀银处理,形成多层镀银聚合物复合反射膜,反射膜在-196℃深低温环境下具有牢固耐受性,可长期经受-196℃~100℃温差变化,无脱落变色变形等现象,反射膜具有极高反射比的反光表面,在400-1000nm波长范围内可见光的反射率≥98%。防雾涂层:镜头外表面经脱脂处理后,可加工出0.6mm

×

0.6mm自热线圈沟槽,沟槽内放置电阻丝,将4,4

’‑

二氨基二苯醚(4,4

’‑

oda)和3,3’,4,4

’‑

联苯四羧酸二酐(bpda)按1:1.05的比例制成的溶液覆盖在镜头表面,经高温固化后,镜头外表面形成100μm聚酰亚胺薄膜,精加工并抛光至10μm,采用气相沉积法将纳米二氧化硅(sio2)覆盖在镜头表面。亲水基团与纳米二氧化硅相结合,纳米二氧化硅与聚酰亚胺均能形成牢固的化学键。该防雾涂层耐低温耐擦洗、耐泡水、耐溶剂,该防雾涂层在-196℃深低温环境下具有牢固耐受性,可经受-196℃~100℃温差变化,无脱落变色变形等现象,涂层中的亲水基团对水进行亲和吸附,降低水的表面张力,减少水分子镜头表面的接触角,使水汽聚集成细小水珠前就会浸润扩散,在镜头表面形成一层超薄的透明水膜,不再对光线产生散射作用,从而达到防雾效果。聚酰亚胺薄层让涂层和pmma母材结合更牢固,低温环境下涂层不被破坏。聚酰亚胺真空加热固化工艺,升温至100℃,保温30min,再升温至160℃,保温40min,继续升温至270℃,保温30min,控制升温速度在1℃/min,升温过程中维持真空度为800~1000pa,保温过程中维持真空度为200~500pa。固化完成后,放在显微镜下观察,纯净无气泡为合格。真空封装:前镜头与镜筒的粘接在真空环境下完成,封结真空度≤0.01pa,真空漏率≤1

×

10-9pa.m3/s。自紧功能:pmma大分子主链上的甲基和甲酯基破坏了分子链的空间规整性,大分子链呈无规则铰链状,是一种典型的无定形聚合物,且具有一定的刚性,pmma平均线膨胀系数为:7x10-5m/m.k,因镜筒两端为薄壁结构,相对圆盘状前镜头,低温环境下,镜筒端部收缩量相对较大,前镜头和镜筒间隙100μm时,可实现完美自紧;且外界大气压施加在前镜头上的压力可达25~45kg,正常状态下前镜头和镜

筒的密封结构不会被破坏。所述大尺寸腔体部分上端壁向内侧延伸形成凸台,镜头下端面周边与凸台上端面相接;小尺寸腔体部分上端壁向上延伸形成凸起,镜头上端面周边和凸起上端与压环下端面靠内侧部分相接,压环下端面靠外侧部分与外壳上端面之间设置有密封垫,密封垫内壁与凸起外壁相接,压环与外壳通过紧固件相连。嵌入式设计方便更换镜头,镜头的镜筒与包壳微隙配合,即使密封垫损坏,外界杂质也很难进入内腔。所述外壳的内壁与外壁之间设置有保温层。保温层可采用硬质聚氨酯泡沫。聚氨酯泡沫导热系数≤0.0.022w/m.k,内腔填充干燥氮气至微正压状态,可避免外界空气进入内腔。所述外壳内设置有l形支架,l形支架上部通过紧固件与扫码仪相连,l形支架下端通过紧固件与外壳相连。所述外壳下端的线缆穿孔处采用密封接头。在线缆穿孔处接入线缆,将控制板的信号进行传输。本发明通过压环、密封垫、密封接头提高外壳内的密封性,扫码仪与外界处于密闭隔热保温状态,灰尘、水汽等杂质无法污染扫码仪镜头,进一步提高装置的使用效果。所述外壳的内壁设置有电热带。可设置温度采集电路,感温元件ch101一端接 3.3v,ch101另一端接pa4。当温度低于-5℃时,加热带自动通电,当温度高于25℃时,加热带自动断电。电热带也可与双金属感温元件串联,温度变化时双金属元件会自动断开或接通电路。电热带可采用加热线圈:该加热线圈采用镍铬合金材料,合金材料成分如下:fe 33%,gr 14%,ni 48.5%,mo 2.5%,mg 2%,加热丝线径0.12mm,每米电阻108.6ω/m(20℃),该加热线圈在低温下与聚酰亚胺有良好相容性。所述电热带为环状。所述电热带为多个,由上至下布置。所述控制板竖向设置,控制板下端向横向弯折,该横向弯折部通过紧固件与外壳相连。一般的扫码仪都在常温环境下使用,本发明利用真空绝热技术、泡沫隔热技术,防雾镀膜技术,使扫码仪在低至-196℃的环境中能够正常使用。所述扫码仪采用hf800扫码仪m1,m1的rs485a端口接a1,m1的rs485b端口接b1。所述控制板包括微处理器电路、rs485电路、继电器端口输出电路、光耦引脚输出电路、电源变换电路、加热温度控制电路和rs232电路,微处理器电路的信号传输端口分别与rs485电路的信号传输端口、继电器端口输出电路的信号传输端口、光耦引脚输出电路的信号传输端口、输出接口电路的信号传输端口、加热温度控制电路的信号传输端口、rs232电路的信号传输端口相连,rs485电路的信号传输端口与扫码仪的信号传输端口相连;电源变换电路的电能输出端口分别与微处理器电路的电源端口、rs485电路的电源端口、继电器端口输出电路的电源端口、光耦引脚输出电路的电源端口、加热温度控制电路的电源端口、rs232电路的电源端口、扫码仪的电源端口相连。所述微处理器电路包括stm32h743iit6芯片u1和w9825g6kh芯片u2,u1的137脚接jtck,u1的124脚接jtms,u1的31脚接reset,u1的30脚接osc_out,u1的29脚接osc_in,u1的10脚接osc32_out,u1的9脚接osc32_in,u1的104、105、142、143、68~70、73~78、96~98脚分别与pd14、pd15、pd0、pd1、pe7~pe15、pd8~pd10对应相连,u1的32、160、59、34脚分别与pc0、pg15、pf11、pc2对应相连,u1的170、169、112、35、109、108脚分别与pe1、pe0、pg8、pc3、pg5、pg4对应相连,u1的106、67、66、65~60、21~16脚分别与pg2~pg0、pf15~pf12、pf5~pf0对应相连,u1的47、69、42脚分别与pa3、pe8、pa2对应相连,u1的169脚接pe10,u1的74脚接pe11,u1的75脚接pe12,u1的76脚接pe13,u1的119脚接pa8,u1的79脚接pb10,u1的80脚接pb11;接插件p5的1~5脚分别与gnd、jtck、jtms、 3.3v、reset对应相连;reset分别与电阻r11一端、电容c44一端相连,r11另一端接 3.3v,c44另一端接gnd;晶振y2的1脚接osc_out,y2的3脚接osc_in;晶振y3的一端接osc32_in,晶振y3的一端接osc32_out;u2的2、4、5、7、8、10、11、13、42、44、

45、47、48、50、51、53脚分别与pd14、pd15、pd0、pd1、pe7~pe15、pd8~pd10对应相连,u2的16~19脚分别与pc0、pg15、pf11、pc2对应相连,u2的39、15、38、37、21、20脚分别与pe1、pe0、pg8、pc3、pg5、pg4对应相连,u2的36、35、22、34、33、32、31、30、29、26~23脚分别与pg2~pg0、pf15~pf12、pf5~pf0对应相连。所述rs485电路包括sp3485en-l/tr芯片u7,u7的1脚接pa3,u7的2、3脚接pe8,u7的4脚接pa2,u7的7、6脚分别与接插件p2的1、2脚对应相连。u1通过rs485电路接收扫码仪的信息。所述继电器端口输出电路包括继电器k1和继电器k5,k5的控制端一端分别与 12v、el357芯片op15输出端集电极相连,op15输出端发射极接npn三极管q9的基极,q9的集电极接k5的控制端另一端,op15输入端阳极接 3.3v,op15输入端阴极接pe10,k5受控端第一端接com1,k5受控端第二端接s1_on,k5受控端第三端接s1_off;com1、s1_on、s1_off用于引出到外面配合其他设备使用,扫码成功后继电器吸合。k1的控制端一端分别与 12v、el357芯片op16输出端集电极相连,op16输出端发射极接npn三极管q1的基极,q1的集电极接k1的控制端另一端,op16输入端阳极接 3.3v,op16输入端阴极接pe11,k1受控端第一端接com2,k1受控端第二端接s2_on,k1受控端第三端接s2_off。com2、s2_on、s2_off用于引出到外面配合其他设备使用,扫码成功后继电器吸合。所述光耦引脚输出电路包括el357n(b)(ta)-g芯片op17和el357n(b)(ta)-g芯片op18,op17的输入端阳极接pe12,op17的输入端阴极和op18的输入端阴极接gnd,op18的输入端阳极接pe13;op17的输出端集电极接io1,op18的输出端集电极接io2,op17和op18的输出端发射极接gnd。io1、io2对外输出信号;扫码成功后对外做下拉信号。所述电源变换电路包括yht4s 12v/20w模块pow1,pow1的l端通过开关sk1b接l,pow1的n端接n,pow1的 12v端通过电感l3分别与 12v、lm2576-5.0芯片u4的1脚相连;pow1的gnd端通过电感l6分别与u4的3脚、电感l7一端相连,l7另一端分别与u9的gnd端、gnd相连,u9的vin端分别与 5v、电感l5一端相连,l5另一端分别与u4的2脚、u4的4脚相连;u9的vout端接 3.3v。还包括输出接口电路,输出接口电路采用16脚接插件ch1,ch1的1、2、3~16脚分别与l、n、s2_off、s2_on、com2、s1_off、s1_on、com1、 5v、io1、io2、 12v、gnd、a1、b1对应相连。所述加热温度控制电路包括moc3083芯片op34和el357芯片op7,op34的输入端阳极接 5v,op34的输入端阴极接npn三极管q13的集电极,q13的基极接pc13,q13的发射极接gnd;op34输出端一端分别与加热带r97一端、scr1管一端、继电器k8受控端一端相连,r97另一端接l,k8受控端另一端分别与n、scr1管另一端相连,scr1管控制端接op34输出端另一端;op7输出端集电极分别与 12v、k8控制端一端相连,k8控制端另一端接npn三极管q7的集电极,q7的基极接op7输出端发射极,q7的发射极接地;op7输入端阳极接3.3v,op7输入端阴极接pa8。u1通过温度采集电路检查装置温度,通过加热温度控制电路对加热带的工作进行控制。所述rs232电路包括sp3232芯片u3,u3的11~14脚分别与pb10、pb11、rs232_rx、rs232_tx对应相连。u1通过rs232电路传输相关信息。还包括加热层的加热控制电路,加热控制电路包括moc3083芯片op40,op40的输入端阳极接 5v,op40的输入端阴极接npn三极管q19的集电极,q19的基极接pc3,q19的发射极接gnd;op40输出端一端分别与ch102(ch102为镜头上的加热层)一端、scr2管一端相连,scr2管另一端接n,scr2管控制端接op40输出端另一端,ch102另一端接l。u1通过加热控制电路对镜头上的加热层的工作进行控制。

[0098]

所述单管抓取装置120包括外套筒,外套筒内上部设置有旋转控制杆,旋转控制杆上端伸出外套筒并连接有伞状齿轮,旋转控制杆下端设置有抓钩和旋转抓钩释放装置,旋

转抓钩释放装置下端抓钩内设置有连接框,连接框内设置有撞针弹簧和撞针,撞针设置在撞针弹簧下端;抓钩下端设置有爪头内置撞针,爪头内置撞针上端置于抓钩内并与撞针相接,爪头内置撞针下端伸出外套筒并连接有管帽撞针头,管帽撞针头上端轴接伞骨式管帽爪头下端,伞骨式管帽爪头上端轴接外套筒下端。当本发明管帽撞针头接触到样本管时,通过下压力的反作用力将爪头内置撞针推起,同时带动伞骨式管帽爪头,使其外扩从而卡住样本管帽,同时压缩内部弹簧。当内置撞针移动到最大值时,撞针会被内部的抓钩钩住,以防止其脱落而松开样本管。之后机械臂会带动外套筒将样本管移动至指定位置上方,再缓慢下降到一定高度,之后启动伞状齿轮电机组,使其带动旋转控制杆的伞状齿轮旋转,从而带动旋转抓钩释放装置,使其旋转挤压抓钩,松开爪头内置撞针顶部。被压缩的弹簧会顺势张开,推动撞针将其推离,使爪头内置撞针向外伸张,拉动伞骨式管帽爪头伸直,从而在松开样本管帽的同时,将其样本管弹出;达到释放样本管的功能,使样本管落入相应的位置。本发明伞骨式管帽爪头接触面积更大。同时由于接触面大的缘故,即使夹具有轻微磨损也能保证其正常使用。另外,采用本发明装置,样本管释放时可有效解决样本管与爪头发生粘连的发生,即使样本管与爪头发生粘连,也会在撞针回弹时弹出。本发明可在低温环境中使用,且保证样本管抓取的稳定性,确保样本的安全性以及可有效地防止样本脱落或卡管的现象发生。本发明采用从样本管帽内部以卡住管帽的形式进行对样本管的抓取,这种方式可避免撞击到其他样本。所述伞骨式管帽爪头包括上连杆和下连杆,上连杆上端轴接外套筒下端,上连杆下端轴接下连杆上端,下连杆下端轴接管帽撞针头;上连杆和下连杆的组合为多组,沿周向均布。所述外套筒的前端相应于上连杆设置有上连杆槽。所述外套筒下端内侧设置有导向套,爪头内置撞针穿过导向套。导向套防止撞针发生倾斜。所述上连杆与下连杆轴接处采用圆弧形磨砂面结构。通过伞骨式管帽爪头抓取样本管,撞针被顶回时收紧伞骨,使其外扩(即上连杆与下连杆轴接处外扩),顶住样本管帽内壁,其连接处的圆弧形设计(边缘更加平滑)加磨砂面材质(可有效提高摩擦力,让抓取更加牢固)可有效地提高抓管的牢固性,在伸展开(抓钩展开,爪头内置撞针被顶出)后可弹出样本管,避免爪头与样本管发生粘连。所述伞骨式管帽爪头为正六边形,正六边形的中心与爪头内置撞针下端相连,正六边形的宽度大于爪头内置撞针的宽度,正六边形的每个边对应一组上连杆和下连杆的组合。所述抓钩下端向内侧弯折,爪头内置撞针上端向外周延伸,该延伸部的下端面为与抓钩下端的弯折部的上端为相互作用面。所述旋转抓钩释放装置的截面为横向的s形,旋转抓钩释放装置的中心与连接框的中心相连。所述抓钩通过抓钩支架与外套筒内壁相连,抓钩包括左侧抓钩和右侧抓钩,抓钩支架包括左侧抓钩支架和右侧抓钩支架,左侧抓钩支架和右侧抓钩支架包括两侧连接框,两侧连接框后端与外套筒内壁相连,两侧连接框前端通过弧形连接框相连,左侧抓钩上端与左侧弧形连接框中部后端相连,右侧抓钩上端与右侧弧形连接框中部后端相连,旋转控制杆穿过左右侧弧形连接框内侧围成的区域。抓钩具有弹性,当旋转抓钩释放装置转到左右侧抓钩间距较小时,抓钩由于弹性会夹紧。所述撞针和旋转抓钩释放装置可采用聚苯醚件。聚苯醚(ppo)件在低温环境中的表现良好,减少与金属配件的摩擦产生的磨损。我们在低温铜合金、低温铝合金、低温不锈钢、pe、pp、ppo等材质中进行测试,发现金属材质的撞针和旋转抓钩释放装置在经过5000次的使用后都有相应程度的磨损,而且抓钩位置有明显磨损,已无法钩住爪头内置撞针顶端,而且会与其他金属件发生粘连。而pe、pp材质在使用过程中发生了不同程度的断裂和破损,而ppo材质在测试过程中,相

对与其他材料的磨损要小很多。pe和pp材质撞针大约在4400次左右时发生中间开裂,无法正常使用;而ppo材质平均为6830次左右时发生断裂,无法正常使用。在选用撞针弹簧时,我们对碳素钢、冷拉18/8奥氏体304不锈钢、铜合金和镍合金制弹簧进行了测试。其中碳素钢在低温环境中易冷脆,无法正常使用。冷拉18/8奥氏体304不锈钢的抗拉强度高,在零下各温度下几乎不存在冲值变化。而铜合金和镍合金在低温环境中的表现与304不锈钢几乎无差别,但由于价格昂贵,与304不锈钢比性价比太低。因此采用冷拉18/8奥氏体304不锈钢作为撞针弹簧。还包括控制部分,控制部分包括处理器电路、第一步进电机驱动电路、第二步进电机驱动电路、第三步进电机驱动电路、加热控制电路、温度检测电路和供电电路,处理器电路的信号传输端口分别与第一步进电机驱动电路的信号传输端口、第二步进电机驱动电路的信号传输端口、第三步进电机驱动电路的信号传输端口、加热控制电路的信号传输端口、温度检测电路的信号传输端口相连,供电电路的电能输出端口分别与处理器电路的电源端口、第一步进电机驱动电路的电源端口、第二步进电机驱动电路的电源端口、第三步进电机驱动电路的电源端口、加热控制电路的电源端口、温度检测电路的电源端口相连。第一步进电机用于驱动外套筒4横向移动,第二步进电机用于驱动外套筒4竖向移动,第三步进电机用于驱动伞状齿轮9转动。外套筒4横向和竖向移动,可通过电机驱动齿轮、直线模组的方式。所述处理器电路包括stm32f103zet6芯片u1,u1的133~136脚分别与pb3~pb6对应相连,u1的73~76脚分别与pb12~pb15对应相连;u1的100脚接pa8;u1的99、111、112脚分别与pc9、pc10、pc11对应相连;u1的42、43脚分别与pa6、pa7对应相连;u1的35~37、7脚分别与pa1、pa2、pa3、pc13对应相连;u1的127~129、132脚分别与pg12、pg13、pg14、pg15对应相连。所述第一步进电机驱动电路包括tlp250芯片op1、op3、op5、op7,op1的2脚通过电阻r1接pb3,op1的6、7脚接irfp260npb管q1的栅极,q1的源极分别与gnd、op1的5脚相连,q1的漏极接接插件p1的2脚;op3的2脚通过电阻r11接pb4,op3的6、7脚接irfp260npb管q3的栅极,q3的源极分别与gnd、op3的5脚相连,q3的漏极接接插件p1的3脚;op5的2脚通过电阻r21接pb5,op5的6、7脚接irfp260npb管q5的栅极,q5的源极分别与gnd、op5的5脚相连,q5的漏极接接插件p1的4脚;op7的2脚通过电阻r31接pb6,op7的6、7脚接irfp260npb管q7的栅极,q7的源极分别与gnd、op7的5脚相连,q7的漏极接接插件p1的5脚。q1、q3、q5、q7的漏极分别接第一86bygh80电机的黑色线、绿色线、红色线、蓝色线。所述第二步进电机驱动电路包括tlp250芯片op2、op4、op6、op8,op2的2脚通过电阻r2接pb12,op2的6、7脚接irfp260npb管q2的栅极,q2的源极分别与gnd、op2的5脚相连,q2的漏极接接插件p2的2脚;op4的2脚通过电阻r12接pb13,op4的6、7脚接irfp260npb管q4的栅极,q4的源极分别与gnd、op4的5脚相连,q4的漏极接接插件p2的3脚;op6的2脚通过电阻r22接pb14,op6的6、7脚接irfp260npb管q6的栅极,q6的源极分别与gnd、op6的5脚相连,q6的漏极接接插件p2的4脚;op8的2脚通过电阻r32接pb15,op8的6、7脚接irfp260npb管q8的栅极,q8的源极分别与gnd、op8的5脚相连,q8的漏极接接插件p2的5脚。q2、q4、q6、q8的漏极分别接第二86bygh80电机的黑色线、绿色线、红色线、蓝色线。所述第三步进电机驱动电路包括tlp250芯片op11、op12、op13、op14,op11的2脚通过电阻r54接pg12,op11的6、7脚接irfp260npb管q10的栅极,q10的源极分别与gnd、op11的5脚相连,q10的漏极接接插件p5的2脚;op12的2脚通过电阻r59接pg13,op12的6、7脚接irfp560npb管q11的栅极,q11的源极分别与gnd、op12的5脚相连,q11的漏极接接插件p5的3脚;op13的2脚通过电阻r64接pg14,op13的6、7脚接irfp560npb管q12的栅极,q12的

源极分别与gnd、op13的5脚相连,q12的漏极接接插件p5的4脚;op14的2脚通过电阻r69接pg15,op14的6、7脚接irfp560npb管q13的栅极,q13的源极分别与gnd、op14的5脚相连,q13的漏极接接插件p5的5脚。q10、q11、q12、q13的漏极分别接第三86bygh80电机的黑色线、绿色线、红色线、蓝色线。所述加热控制电路包括el357芯片op9,op9的输入端阳极接 3.3v,op9的输入端阴极接pa8,op9的输出端集电极接 12v2,op9的输出端发射极接npn三极管q9的基极,q9的发射极接gnd,q9的集电极接继电器km1控制端一端,km1控制端另一端接 12v2;km1的受控端一端分别与ac_l、继电器km2受控端一端相连,km2受控端另一端通过加热丝r47(加热丝可采用cr25ni20加热丝)接ac_n;km1的受控端另一端通过km2控制端接ac_n。加热丝用于给电机加热,防止低温故障,三个电机都可设置加热丝。加热丝和温度检测电路的传感器可设置在电机壳上。由于低温会影响电机的工作,ac_l通过km2常闭点通过cr25ni20加热丝进行加热,通过温度检测电路检测温度,当温度达到设定值后,u1控制km1工作,使km2吸合,km2常闭端断开,停止加热,km2可采用交流接触器,功率大于km1,km1不直接驱动加热。所述温度检测电路包括sth31芯片u3,u3的1脚接pa6,u3的4脚接pa7。u3用于检测电机温度,控制加热丝是否加热。设置本发明控制部分的电路板可不设置在图1所示的结构体上,电路板可设置在别处,将检测和控制信号通过线缆传导。所述供电电路包括s-500-48电源pow1、gpa40b-15电源pow2、gpa40b-05电源pow3和ams1117-3.3芯片u4,pow1的输入端接ac_l、ac_n,pow1的输出端接48v,pow2的输入端接ac_l、ac_n,pow2的输出端接 15v,pow2的输入端接ac_l、ac_n,pow2的输出端接 5v;u4的3脚接 5v,u4的2脚接 3.3v。还包括电机运行复位按钮s1、急停开关s2、el357n(b)(ta)-g芯片op10和el357n(b)(ta)-g芯片op20,s1一端接 3.3v,s1另一端接pa1;s2一端接 3.3v,s2另一端接pa2;op10输入端阳极通过发光二极管e1接dorp_key_inside1,op10输入端阴极接gnd,op10输出端集电极接 3.3v,op10输出端发射极接pa3;op20输入端阳极通过发光二极管e2接dorp_key_inside2,op20输入端阴极接gnd,op20输出端集电极接 3.3v,op10输出端发射极接pc13。dorp_key_inside1、dorp_key_inside2分别连接用于检测第一电机、第二电机的初始位置的行程开关。每次上电,电机恢复到初始限位。s2用于控制第一电机和第二电机的急停。e1、e2用于到位指示。当爪头抓住样本管后,可整体移动到专门的扫码区进行对样本管底部二维码的扫描,同时激光识别是否对样本管抓取成功。如果未成功(未扫描到二维码),则将爪头返回之前位置重新尝试抓取;如果成功抓取(扫描到二维码),则在扫码后将样本管放入指定位置。当外套筒移动到目标样本管上方时,抓手会垂直向下移动。当样本管帽撞针头接触到样本管时,通过下压力的反作用力将爪头内置撞针推起,同时带动伞骨式管帽爪头,使其外扩从而卡住样本管帽,同时压缩内部撞针弹簧。当爪头内置撞针移动到最大值时,爪头内置撞针上端被内部的抓钩钩住,以防止其脱落而松开样本管。之后机械臂会将样本管移动至指定位置上方,会缓慢下降到一定高度,之后启动伞状齿轮电机组,使其带动旋转控制杆的伞状齿轮旋转,从而带动旋转抓钩释放装置,使其旋转挤压抓钩,松开爪头内置撞针顶部。被压缩的弹簧会顺势张开,推动爪头内置撞针将其推离抓钩,使爪头内置撞针向外伸张,拉动伞骨式管帽爪头伸直,从而达到松开样本管帽的同时,将其弹出;达到释放样本管的功能,使样本管落入相应的位置。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。