1.本实用新型涉及发动机领域,具体涉及一种油气分离器用的文丘里结构及油气分离器。

背景技术:

2.汽车发动机在工作时,尤其是在发动机增压状态下,部分可燃混合气体和燃烧后的废气会窜入到发动机曲轴箱内,造成曲轴箱内压力增大,影响曲轴油封的密封效果。因此为保证曲轴油封的密封效果,需要在曲轴箱内保持适当的负压。

3.现有技术中,通常是引入外部机构对曲轴箱进行抽吸,或者是引入文丘里结构,通过涡轮增压的快速气体在文丘里结构上方形成真空去抽吸曲轴箱的气体,实现负压。然而,引入外部机构,会增加了设备的整体能耗,而文丘里结构,又存在抽吸压力不足,气体流速慢等问题。

技术实现要素:

4.本实用新型的一个目的是克服现有技术的不足,提供一种油气分离器用的文丘里结构。

5.为达到上述目的,本实用新型采用的技术方案是:

6.一种油气分离器用的文丘里结构,其包括:依次同轴连通的第一管体、第二管体、第三管体、第四管体和第五管体,形成于所述第一管体远离所述第二管体一端的进口,形成于所述第五管体远离所述第四管体一端的出口,所述第二管体沿着所述第一管体至所述第三管体的方向径向减小,所述第四管体沿着所述第三管体至所述第五管体的方向径向扩大,

7.所述文丘里结构还包括开设于所述第一管体侧部的抽吸口、可转动的设于所述第一管体中的叶轮,所述叶轮的转动轴线的延伸方向与所述第一管体的轴向相垂直;

8.所述叶轮包括轮毂、多个绕着所述轮毂的周向间隔设置于所述轮毂上的叶片,所述叶片包括靠近所述轮毂的叶根部、远离所述轮毂的叶顶部,所述叶根部和所述叶顶部分别弯曲设置且两者的弯曲方向相反。

9.优选地,所述叶根部与所述叶顶部一体成型设置,其中,所述叶根部的弯曲方向与所述叶轮的转动方向一致,所述叶顶部的弯曲方向与所述叶轮的转动方向相反。

10.优选地,所述文丘里结构还包括连通于所述第一管体侧部的抽吸通道,所述抽吸通道的延伸方向与所述第一管体的长度方向相垂直,所述抽吸口开设于所述抽吸通道端部。

11.优选地,所述叶轮的外径大于所述第一管体的管径,所述第一管体远离所述抽吸口的一侧部向外凸起形成轮腔,所述叶轮部分容置于所述轮腔中。

12.优选地,所述第一管体的管径大于所述第五管体的管径。

13.本实用新型的另一个目的是提供一种油气分离器。

14.为达到上述目的,本实用新型采用的技术方案是:

15.一种油气分离器,用于对曲轴箱内的窜气进行油气分离并将分离后的气体输入进气歧管,其包括靠近所述曲轴箱设置的分离单元、靠近所述进气歧管设置且与所述分离单元相连通的输气单元,所述输气单元包括:第一输气室,开设于所述第一输气室上的第一进气口、第二进气口和第一出气口,所述第一进气口用于输入涡轮增压气体,所述第二进气口和所述第一出气口分别与所述分离单元和所述进气歧管相连通,所述油气分离器还包括设于所述第一输气室内的如上所述的文丘里结构,其中所述进口朝向所述第一进气口设置,所述出口与所述第一出气口相连通,所述抽吸口与所述第二进气口相连通。

16.优选地,所述输气单元还包括第二输气室、开设于所述第二输气室上的第三进气口和第二出气口,所述第三进气口和所述第二出气口分别与所述分离单元和所述进气歧管相连通,所述第一输气室和所述第二输气室通过所述第二进气口相互连通,所述分离单元包括分离室,所述油气分离器还包括开设于所述分离室上的呼吸口、内接于所述呼吸口中的可形变的固定架、设于所述固定架上的呼吸膜,所述第三进气口朝向所述呼吸膜设置,所述呼吸膜能够配合的遮挡于所述第三进气口上或脱离所述第三进气口。

17.进一步优选地,所述第二输气室一端穿入所述分离室形成进气通道,所述进气通道包括相互连通且互成角度的第一通道和第二通道,所述第一通道与所述第二输气室相连通,所述第二通道朝向所述呼吸膜设置,所述油气分离器还包括套设于所述第二通道的外周侧部的复位弹簧,所述复位弹簧两端分别与所述呼吸膜和所述第一通道的外壁相抵接。

18.进一步优选地,所述油气分离器还包括盖设于所述呼吸口上的呼吸盖、开设于所述呼吸盖上的补气口,所述固定架和所述呼吸盖之间形成第三内腔,所述补气口与所述第三内腔相连通。

19.优选地,所述油气分离器还包括与所述分离室相连通的进气室、开设于所述进气室上的第一油气进口、多个分别设于所述进气室内相对的两侧壁上的折流板、与所述进气室相连通的第一回油阀,所述第一油气进口与所述曲轴箱相连通,所述的多个折流板沿着所述第一油气进口至所述第一回油阀的方向交错排布。

20.由于上述技术方案的运用,本实用新型与现有技术相比具有下列优点:

21.(1)通过叶轮的设置,当涡轮增压气体高速流过叶轮时,叶轮对气体做功,能够增大文丘里结构的上方空气的流速,同时提高文丘里结构下侧气体的压力,实现增压抽吸,提高了文丘里结构的抽吸能力;

22.(2)通过将叶根部设置为弯曲状,能够将吹向叶轮的涡轮增压气体相对聚拢,使气体不会分散到其他方向,保证增压叶轮能够高速旋转;

23.(3)通过将叶顶部设置为弯曲状,不仅能够使抽吸口吸入的气体更加快速的流动,而且防止了气体回流;

24.(4)通过设置带叶轮的文丘里结构,不仅克服了引入外部机构而导致的整体能耗增加的问题,而且克服了文丘里结构抽吸压力不足的问题。

附图说明

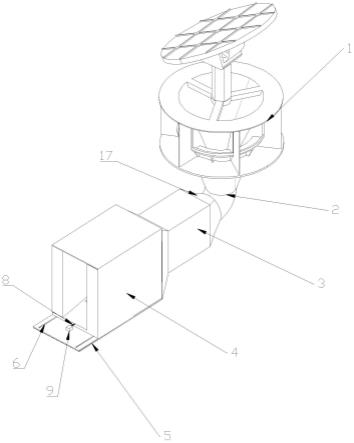

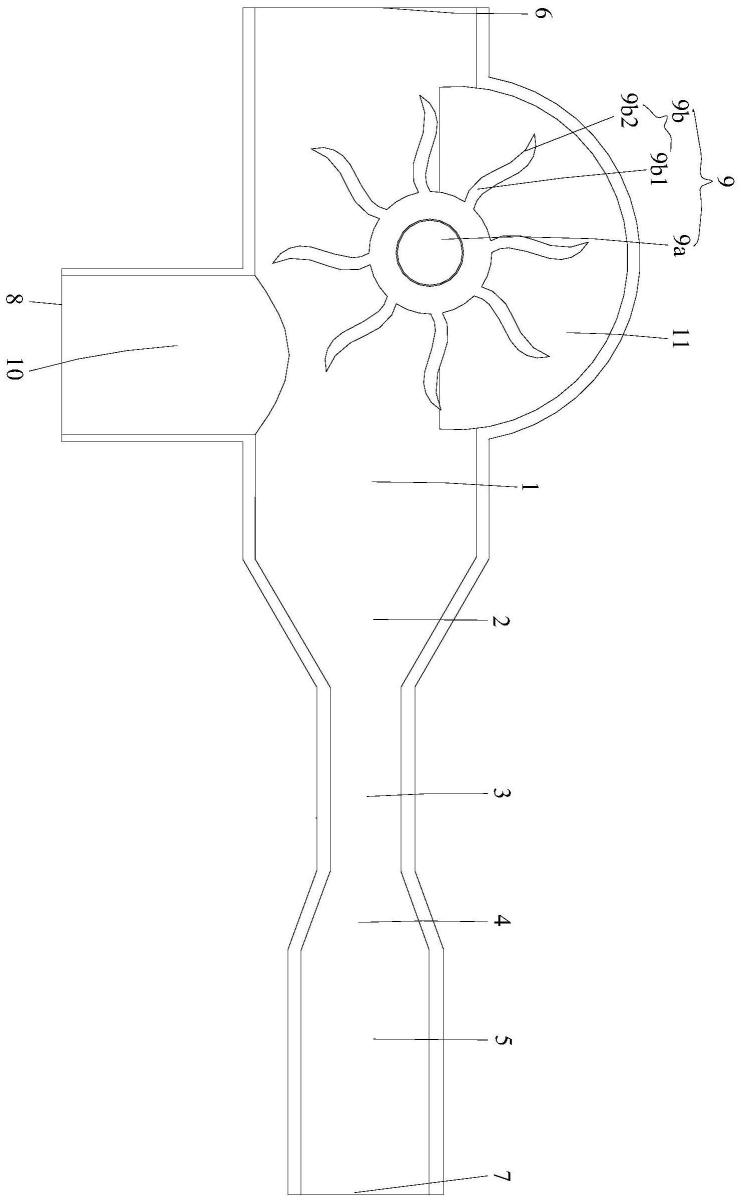

25.附图1为本实用新型的具体实施例中的文丘里结构的示意图;

26.附图2为本实用新型的具体实施例中的油气分离器的结构示意图。

27.图中:1、第一管体;2、第二管体;3、第三管体;4、第四管体;5、第五管体;6、进口;7、出口;8、抽吸口;9、叶轮;9a、轮毂;9b、叶片;9b1、叶根部;9b2、叶顶部;10、抽吸通道;11、轮腔;12、第一输气室;12a、第一内腔;12b、第二内腔;13、第一进气口;14、第二进气口;15、第一出气口;16、第二输气室;17、第三进气口;18、第二出气口;19、分离室;20、呼吸口;21、固定架;22、呼吸膜;23、进气通道;23a、第一通道;23b、第二通道;24、复位弹簧;25、呼吸盖;26、补气口;27、第三内腔;28、进气室;29、第一油气进口;30、折流板;31、第一回油阀;32、第三输气室;33、第四进气口;34、第三出气口;35、隔板;35a、连通口;36、承载板;37、第二油气进口;38、分离组件;38a、安装架;38b、分离膜;38c、撑杆;39、第二回油阀;40、第一单向阀;41、第二单向阀;

28.s、文丘里结构。

具体实施方式

29.下面结合附图来对本实用新型的技术方案作进一步的阐述。

30.本实用新型涉及对油气分离器的改进,具体涉及对油气分离器内的文丘里结构s的改进,改进后的文丘里结构s,通过设置叶轮9,并将叶轮9的叶根部9b1和叶顶部9b2均设置为弯曲状,极大的提高了文丘里结构s的抽吸能力。

31.参见图1-2所示,其中示出了一种油气分离器,用于对曲轴箱内的窜气进行油气分离并将分离后的气体输入进气歧管,其包括靠近曲轴箱设置的分离单元、靠近进气歧管设置且与分离单元相连通的输气单元,分离单元包括分离室19,输气单元包括:第一输气室12,设于第一输气室12内的文丘里结构s,开设于第一输气室12上的第一进气口13、第二进气口14和第一出气口15,第一进气口13用于输入涡轮增压气体,第二进气口14和第一出气口15分别与分离单元和进气歧管相连通,其中进口6朝向第一进气口13设置,出口7与第一出气口15相连通,抽吸口8与第二进气口14相连通。

32.具体地,结合图1所示,文丘里结构s包括:依次同轴连通的第一管体1、第二管体2、第三管体3、第四管体4和第五管体5,形成于第一管体1远离第二管体2一端的进口6,形成于第五管体5远离第四管体4一端的出口7,开设于第一管体1侧部的抽吸口8、可转动的设于第一管体1中的叶轮9,其中,第一管体1的管径大于第五管体5的管径,第二管体2沿着第一管体1至第三管体3的方向径向减小,第四管体4沿着第三管体3至第五管体5的方向径向扩大,叶轮9的转动轴线的延伸方向与第一管体1的轴向相垂直;

33.进一步地,叶轮9包括轮毂9a、多个绕着轮毂9a的周向间隔设置于轮毂9a上的叶片9b,叶片9b包括靠近轮毂9a的叶根部9b1、远离轮毂9a的叶顶部9b2,叶根部9b1和叶顶部9b2分别弯曲设置且两者的弯曲方向相反。

34.如此,发动机工作时,连通涡轮增压器的第一进气口13中通入涡轮增压气体,涡轮增压气体自进口6进入第一管体1,随后通过叶轮9的增压后依次经过第二管体2、第三管体3、第四管体4和第五管体5后自出口7输出,而经过分离室19分离后的气体在文丘里效应及叶轮9的增压效果作用下自抽吸口8进入第一管体1中,并与第一管体1中的涡轮增压气体一同自出口7进入进气歧管中,从而保证对曲轴箱内的窜气的抽吸,保证曲轴箱内的负压状态。

35.在本实施例中,叶根部9b1与叶顶部9b2一体成型设置,其中,叶根部9b1的弯曲方

向与叶轮9的转动方向一致,叶顶部9b2的弯曲方向与叶轮9的转动方向相反。进一步地,文丘里结构s还包括连通于第一管体1侧部的抽吸通道10,抽吸通道10的延伸方向与第一管体1的长度方向相垂直,抽吸口8开设于抽吸通道10端部。

36.这样一来,由于抽吸通道10的延伸方向与第一管体1的长度方向相垂直,通过对叶根部9b1和叶顶部9b2的弯曲方向的设置,使得叶根部9b1和叶顶部9b2分别能够聚拢进口6和抽吸口8进入的气流,保证叶轮9的增压效果。

37.在本实施例中,叶轮9的外径大于第一管体1的管径,第一管体1远离抽吸口8的一侧部向外凸起形成轮腔11,叶轮9部分容置于轮腔11中。

38.在本实施例中,结合图2所示,输气单元还包括第二输气室16、第三输气室32、开设于第二输气室16上的第三进气口17和第二出气口18、开设于第三输气室32上的第四进气口33和第三出气口34,第三进气口17和第二出气口18分别与分离单元和进气歧管相连通,第四进气口33和第三出气口34也分别与分离单元和进气歧管相连通。

39.这里的第二输气室16、第三输气室32均用于在发动机小负荷工作时(即发动机刚启动时,处于自然吸气状态下,此时涡轮增压器不工作)使用,由于此时发动机内压力较小,因而曲轴箱的窜气进入分离室19分离后,分离后的油液回到曲轴箱中,分离后的气体能够分别自第三进气口17和第四进气口33进入第二输气室16和第三输气室32,并通过第二输气室16和第三输气室32后自第二出气口18和第三出气口34进入进气歧管;

40.而当发动机大负荷工作时(即发动机高速运转时,此时涡轮增压器工作),由于此时发动机内压力较大,因此经过分离室19分离后的气体无法进入第二输气室16和第三输气室32,此时连通涡轮增压器的第一进气口13中通入涡轮增压气体,涡轮增压气体自进口6进入第一管体1,随后通过叶轮9的增压后依次经过第二管体2、第三管体3、第四管体4和第五管体5后自出口7输出,而经过分离单元分离后的气体在文丘里效应及叶轮9的增压效果作用下自抽吸口8进入第一管体1中,并与第一管体1中的涡轮增压气体一同自出口7进入进气歧管中,从而保证对曲轴箱内的窜气的抽吸,保证曲轴箱内的负压状态。

41.本例中,第一输气室12和第二输气室16通过第二进气口14相互连通。进一步地,第一输气室12中设有隔板35,该隔板35将第一输气室12分隔为第一内腔12a和第二内腔12b,隔板35上开设有连通口35a,文丘里结构s设置于第一内腔12a中,第一进气口13和第一出气口15与第一内腔12a相连通,第二进气口14与第二内腔12b相连通。

42.作为优选地方案,油气分离器还包括开设于分离室19上的呼吸口20、盖设于呼吸口20上的呼吸盖25、开设于呼吸盖25上的补气口26、内接于呼吸口20中的可形变的固定架21、设于固定架21上的呼吸膜22,固定架21和呼吸盖25之间形成第三内腔27,补气口26与第三内腔27相连通,第三进气口17朝向呼吸膜22设置,呼吸膜22能够配合的遮挡于第三进气口17上或脱离第三进气口17。

43.这里,补气口26连通外部大气。在发动机超大负荷工作时,文丘里结构s的抽吸量会大于曲轴箱内的窜气量,导致曲轴箱内过度负压,过度负压同样会影响曲轴箱的运行,因而本例通过呼吸膜22的设置,在曲轴箱内负压过高时,呼吸膜22在文丘里结构s的抽吸作用下堵住第三进气口17,使得分离室19内的气体无法进入第二输气室16,待曲轴箱内的负压降低时,呼吸膜22脱离第三进气口17,此时分离室19内的气体又能进入第三进气口17,从而实现对曲轴箱内负压的控制,使曲轴箱内的负压保持在一定的范围。

44.进一步地,第二输气室16一端穿入分离室19形成进气通道23,进气通道23向着靠近呼吸膜22的方向延伸,第三进气口17开设于进气通道23靠近呼吸膜22的一端。其中进气通道23包括相互连通且互成角度的第一通道23a和第二通道23b,第一通道23a与第二输气室16相连通,第二通道23b朝向呼吸膜22设置,油气分离器还包括套设于第二通道23b的外周侧部的复位弹簧24,复位弹簧24两端分别与呼吸膜22和第一通道23a的外壁相抵接。

45.通过复位弹簧24的设置,选定适当弹力的复位弹簧24,能够辅助呼吸膜22脱离第三进气口17,保证对曲轴箱内负压的控制效果。

46.进一步地,油气分离器还包括设于第二通道23b上的承载板36,承载板36和第一通道23a分别位于第二通道23b径向的两侧,复位弹簧24的一端周侧部分别与承载板36和第一通道23a相抵接。

47.在本实施例中,分离单元还包括开设于分离室19上的用于与曲轴箱连通的第二油气进口37、设于分离室19内且与第二油气进口37相连通的分离组件38、与分离室19相连通的第二回油阀39,进一步地,分离组件38包括连接于分离室19内壁的安装架38a、设于安装架38a中的分离膜38b、多个两端分别与分离膜38b和分离室19内壁相抵接的撑杆38c。这里的分离膜38b为外购,能够实现油气分离,具体结构不赘述,通过安装架38a和撑杆38c能够实现分离膜38b的固定。

48.在本实施例中,油气分离器还包括与分离室19相连通的进气室28、开设于进气室28上的第一油气进口29、多个分别设于进气室28内相对的两侧壁上的折流板30、与进气室28相连通的第一回油阀31,第一油气进口29与曲轴箱相连通,多个折流板30沿着第一油气进口29至第一回油阀31的方向交错排布。这里,通过多个折流板30的设置,在曲轴箱内的窜气自第一油气进口29进入进气室28后,能够通过多个折流板30的折流作用进行初步的油气分离,随后分离出的油液自第一回油阀31中回到曲轴箱中,剩余的油气自第二油气进口37进入分离室19进行精分离。如此,能够减轻分离组件38的负担,延长分离组件38的使用寿命。

49.在本实施例中,输气单元还包括设于第一内腔12a中且与第二进气口14相连通的第一单向阀40、设于第三输气室32中且与第四进气口33相连通的第二单向阀41。通过第一单向阀40和第二单向阀41的设置,在发动机小负荷工作时,涡轮增压器不工作,第一输气室12内为正压,因此第一单向阀40关闭,气体无法自第二进气口14进入第一输气室12;而在发动机大负荷工作时,由于发动机内压力较大,因此第二单向阀41关闭,气体无法自第四进气口33进入第三输气室32。

50.本实施例与现有技术相比具有以下优势:

51.(1)通过叶轮的设置,当涡轮增压气体高速流过叶轮时,叶轮对气体做功,能够增大文丘里结构s的上方空气的流速,同时提高文丘里结构s下侧气体的压力,实现增压抽吸,提高了文丘里结构s的抽吸能力;

52.(2)通过将叶根部设置为弯曲状,能够将吹向叶轮的涡轮增压气体相对聚拢,使气体不会分散到其他方向,保证增压叶轮能够高速旋转;

53.(3)通过将叶顶部设置为弯曲状,不仅能够使抽吸口吸入的气体更加快速的流动,而且防止了气体回流;

54.(4)通过设置带叶轮的文丘里结构s,不仅克服了引入外部机构而导致的整体能耗

增加的问题,而且克服了文丘里结构s抽吸压力不足的问题。

55.以下具体阐述下本实施例的工作过程:当发动机小负荷工作时(即发动机刚启动时,处于自然吸气状态下,此时涡轮增压器不工作),由于此时发动机内压力较小,因而曲轴箱的窜气进入分离室19分离后,分离后的油液回到曲轴箱中,分离后的气体能够分别自第三进气口17和第四进气口33进入第二输气室16和第三输气室32,并通过第二输气室16和第三输气室32后自第二出气口18和第三出气口34进入进气歧管;

56.而当发动机大负荷工作时(即发动机高速运转时,此时涡轮增压器工作),由于此时发动机内压力较大,因此经过分离室19分离后的气体无法进入第二输气室16和第三输气室32,此时连通涡轮增压器的第一进气口13中通入涡轮增压气体,涡轮增压气体自进口6进入第一管体1,随后通过叶轮9的增压后依次经过第二管体2、第三管体3、第四管体4和第五管体5后自出口7输出,而经过分离单元分离后的气体在文丘里效应及叶轮9的增压效果作用下自抽吸口8进入第一管体1中,并与第一管体1中的涡轮增压气体一同自出口7进入进气歧管中,从而保证对曲轴箱内的窜气的抽吸,保证曲轴箱内的负压状态。

57.上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。