1.本发明涉及金属材料检测及cae汽车的碰撞安全性仿真分析技术领域,具体为一种面向汽车用钢的高速碰撞材料卡及其应用方法。

背景技术:

2.目前全球交通事故居高不下,汽车碰撞安全性已经越来越受到人们的重视,出台的相关碰撞法规也对于汽车的耐撞性提出了具体的要求,但由于实车碰撞试验耗费巨大,不适合对设计车辆进行阶段性的检验与改进,鉴于cae碰撞分析是目前汽车厂分析车型碰撞性能的主要方法,然而,传统的静态力学性能材料卡无法满足高精度的碰撞仿真性能的评估,容易出现汽车厂碰撞模拟分析的材料卡精度不准确的现象。

3.本发明通过试验研究动态力学性能和断裂失效性能,开发软钢的动态力学材料卡和高强钢的gissmo断裂失效卡片,将两种材料卡片同时应用到cae碰撞分析中,能够准确地预测金属材料的动态力学变形以及金属材料断裂失效特性,解决汽车厂材料卡精度不准确的问题,为汽车厂新车型碰撞分析、结构优化提供准确的数据卡片支持,缩短开发周期,减少试验工作量,降低研发成本。

技术实现要素:

4.本发明的目的在于提供一种面向汽车用钢的高速碰撞材料卡及其应用方法,以解决上述背景技术中提出的传统的静态力学性能材料卡无法满足高精度的碰撞仿真性能的评估,容易出现汽车厂碰撞模拟分析的材料卡精度不准确的现象的问题。

5.为实现上述目的,本发明提供如下技术方案:一种面向汽车用钢的高速碰撞材料卡及其应用方法,包括以下步骤:

6.步骤一、汽车用钢分类:技术人员对汽车用的钢材料进行分类;

7.步骤二、对不同类别的钢进行试验:技术人员对软钢进行高速拉伸试验,技术人员对高强钢进行失效破坏试验;

8.步骤三、高速拉伸数据处理:技术人员对不同速率下的软钢高速拉伸的数据进行处理,使用swift-hockett-sherby本构模型对数据进行拟合和外推;

9.步骤四、建立材料原始动态力学材料卡片:技术人员在ls-dyna软件中,依据软钢的高速拉伸数据处理后得到的曲线,建立材料原始动态力学材料卡片;

10.步骤五、验证试验的有效性:验证软钢的试验数据和拟合获取软钢的真实应力-塑性应变曲线的有效性;

11.步骤六、输出准确的材料卡:输出标定后软钢的动态力学材料卡片;

12.步骤七、获得不同应力三轴度受力工况的材料断裂曲线:技术人员对高强钢进行失效试验,获得失效试验过程的力-位移曲线;

13.步骤八、制成gissmo原始断裂失效材料卡:技术人员通过ls-dyna计算高强钢失效部位应力三轴度与其失效时的等效应变,结合静态和高速拉伸曲线,制成gissmo原始断裂

失效材料卡;

14.步骤九、有限元模拟仿真模型对标:技术人员建立高强钢相应失效试验有限元模拟仿真数模,采用有限元仿真的方式进行对标与优化曲线;

15.步骤十、输出断裂失效卡片:输出对标后高强钢的gissmo断裂失效卡片;

16.步骤十一、cae碰撞分析:依据汽车用钢牌号分类,cae碰撞分析中将软钢的动态力学材料卡和高强钢的断裂失效材料卡同时带入cae碰撞分析中。

17.作为本发明的一种优选技术方案,所述步骤一中汽车用的钢材料进行分类,将汽车用钢分为软钢和高强钢两种。

18.作为本发明的一种优选技术方案,所述步骤二中软钢进行高速拉伸试验,在高速拉伸试验机上,测试每种材料在准静态和动态共8个应变率的工程应力应变曲线,每次试验至少重复3次,8个应变率分别为0.001/s、0.01/s、0.1/s、1/s、10/s、100/s、500/s和1000/s,技术人员将软钢分别在8个应变率的工程应力下制作应变曲线。

19.作为本发明的一种优选技术方案,所述步骤三中swift-hockett-sherby本构模型对数据进行拟合和外推,得到便于工程应用的外延至1曲线,保证各个应变速率曲线之间不得发生交。

20.作为本发明的一种优选技术方案,所述步骤五中验证试验的有效性,建立试样拉伸的有限元模型,与不同应变速率的试验数据曲线进行对标,直到对标数据偏差小于5%,数据偏差大于5%时,重新对不同速率下的高速拉伸的数据进行处理,使用swift-hockett-sherby本构模型对数据进行拟合和外推,得到便于工程应用的外延至1曲线。

21.作为本发明的一种优选技术方案,所述步骤七中技术人员对高强钢进行失效试验,失效试验共有六种,该六种为剪切试验、静态拉剪试验、r5缺口拉伸试验、r20缺口拉伸试验、中心孔拉伸试验以及穿孔试验,每次试验至少重复3次,高强钢分别进行剪切试验、静态拉剪试验、r5缺口拉伸试验、r20缺口拉伸试验、中心孔拉伸试验以及穿孔试验内进行三次以上试验。

22.作为本发明的一种优选技术方案,所述步骤九中采用有限元仿真的方式进行对标与优化曲线,分别为加载失效材料卡断裂试验仿真对标,网格尺寸系数试验仿真对标和应变速率系数试验仿真对标,并且对标数据偏差小于5%,数据偏差大于5%时,重新通过ls-dyna计算其失效部位应力三轴度与其失效时的等效应变,结合静态和高速拉伸曲线,制成gissmo原始断裂失效材料卡。

23.与现有技术相比,本发明的有益效果是通过试验研究动态力学性能和断裂失效性能,开发软钢的动态力学材料卡和高强钢的gissmo断裂失效卡片,将两种材料卡片同时应用到cae碰撞分析中,能够准确地预测金属材料的动态力学变形以及金属材料断裂失效特性,解决汽车厂材料卡精度不准确的问题,为汽车厂新车型碰撞分析、结构优化提供准确的数据卡片支持,缩短开发周期,减少试验工作量,降低研发成本。

附图说明

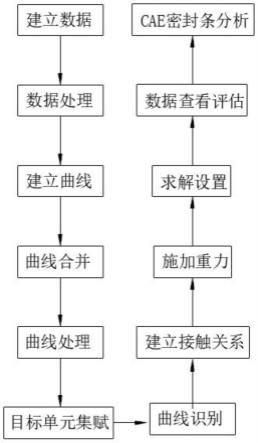

24.图1为本发明的流程图;

25.图2为本发明流程的示意图。

具体实施方式

26.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.请参阅图1-2,本发明提供了一种面向汽车用钢的高速碰撞材料卡及其应用方法,包括以下步骤:

28.步骤一、汽车用钢分类:技术人员对汽车用的钢材料进行分类;

29.步骤二、对不同类别的钢进行试验:技术人员对软钢进行高速拉伸试验,技术人员对高强钢进行失效破坏试验;

30.步骤三、高速拉伸数据处理:技术人员对不同速率下的软钢高速拉伸的数据进行处理,使用swift-hockett-sherby本构模型对数据进行拟合和外推;

31.步骤四、建立材料原始动态力学材料卡片:技术人员在ls-dyna软件中,依据软钢的高速拉伸数据处理后得到的曲线,建立材料原始动态力学材料卡片;

32.步骤五、验证试验的有效性:验证软钢的试验数据和拟合获取软钢的真实应力-塑性应变曲线的有效性;

33.步骤六、输出准确的材料卡:输出标定后软钢的动态力学材料卡片;

34.步骤七、获得不同应力三轴度受力工况的材料断裂曲线:技术人员对高强钢进行失效试验,获得失效试验过程的力-位移曲线;

35.步骤八、制成gissmo原始断裂失效材料卡:技术人员通过ls-dyna计算高强钢失效部位应力三轴度与其失效时的等效应变,结合静态和高速拉伸曲线,制成gissmo原始断裂失效材料卡;

36.步骤九、有限元模拟仿真模型对标:技术人员建立高强钢相应失效试验有限元模拟仿真数模,采用有限元仿真的方式进行对标与优化曲线;

37.步骤十、输出断裂失效卡片:输出对标后高强钢的gissmo断裂失效卡片;

38.步骤十一、cae碰撞分析:依据汽车用钢牌号分类,cae碰撞分析中将软钢的动态力学材料卡和高强钢的断裂失效材料卡同时带入cae碰撞分析中。

39.步骤一中汽车用的钢材料进行分类,将汽车用钢分为软钢和高强钢两种。

40.步骤二中软钢进行高速拉伸试验,在高速拉伸试验机上,测试每种材料在准静态和动态共8个应变率的工程应力应变曲线,每次试验至少重复3次,8个应变率分别为0.001/s、0.01/s、0.1/s、1/s、10/s、100/s、500/s和1000/s,技术人员将软钢分别在8个应变率的工程应力下制作应变曲线。

41.步骤三中swift-hockett-sherby本构模型对数据进行拟合和外推,得到便于工程应用的外延至1曲线,保证各个应变速率曲线之间不得发生交。

42.步骤五中验证试验的有效性,建立试样拉伸的有限元模型,与不同应变速率的试验数据曲线进行对标,直到对标数据偏差小于5%,数据偏差大于5%时,重新对不同速率下的高速拉伸的数据进行处理,使用swift-hockett-sherby本构模型对数据进行拟合和外推,得到便于工程应用的外延至1曲线。

43.步骤七中技术人员对高强钢进行失效试验,失效试验共有六种,该六种为剪切试

验、静态拉剪试验、r5缺口拉伸试验、r20缺口拉伸试验、中心孔拉伸试验以及穿孔试验,每次试验至少重复3次,高强钢分别进行剪切试验、静态拉剪试验、r5缺口拉伸试验、r20缺口拉伸试验、中心孔拉伸试验以及穿孔试验内进行三次以上试验。

44.步骤九中采用有限元仿真的方式进行对标与优化曲线,分别为加载失效材料卡断裂试验仿真对标,网格尺寸系数试验仿真对标和应变速率系数试验仿真对标,并且对标数据偏差小于5%,数据偏差大于5%时,重新通过ls-dyna计算其失效部位应力三轴度与其失效时的等效应变,结合静态和高速拉伸曲线,制成gissmo原始断裂失效材料卡。

45.根据上述记载可知本发明,技术人员将汽车用钢分为软钢和高强钢两种,技术人员将软钢放置在高速拉伸试验机上,测试每种材料在准静态和动态共8个应变率的工程应力应变曲线,每次试验至少重复3次,8个应变率分别为0.001/s、0.01/s、0.1/s、1/s、10/s、100/s、500/s和1000/s,技术人员对不同速率下的软钢高速拉伸的数据进行处理,使用swift-hockett-sherby本构模型对数据进行拟合和外推,保证各个应变速率曲线之间不得发生交叉,技术人员在ls-dyna软件中,依据各个应变速率曲线,建立软钢材料原始动态力学材料卡片,技术人员建立试样拉伸的有限元模型,试件尺寸和加载方式与试验相同,与不同应变速率的试验数据曲线进行对标,如果数据偏差大于5%,则重新进行软钢数据处理,直到对标数据偏差小于5%,技术人员输出标定后的软钢动态力学材料卡片,高强钢分别进行剪切试验、静态拉剪试验、r5缺口拉伸试验、r20缺口拉伸试验、中心孔拉伸试验以及穿孔试验内进行三次以上试验,技术人员分别获得高强钢对应失效试验过程的力-位移曲线,技术人员通过ls-dyna计算其失效部位应力三轴度与其失效时的等效应变,结合静态和高速拉伸曲线,制成gissmo原始断裂失效材料卡,技术人员分别加载失效材料卡断裂试验仿真对标、网格尺寸系数试验仿真对标、应变速率系数试验仿真对标,采用有限元仿真的方式进行对标与优化曲线如果数据偏差大,则重新进行获得高强钢对应失效试验过程的力-位移曲线,直到对标数据偏差小于5%,输出对标后高强钢gissmo断裂失效卡片,依据汽车用钢牌号分类,cae碰撞分析中将软钢动态力学材料卡和高强钢断裂失效材料卡,同时带入cae碰撞分析中,可以准确预测金属材料变形及失效特性。

46.尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。