1.本发明涉及汽车零部件厚度优化的方法

技术领域:

:,尤其涉及一种固定工况下汽车零部件厚度优化的方法。

背景技术:

::2.汽车的轻量化,就是在保证汽车的强度和安全性能的前提下,尽可能地降低汽车的整备质量,从而提高汽车的动力性,减少燃料消耗,降低排气污染。实验证明,汽车质量降低一半,燃料消耗也会降低将近一半。由于环保和节能的需要,汽车的轻量化已经成为世界汽车发展的潮流。3.随着国家各项法规要求的提高,汽车轻量化的需求不容忽视。轻量化的车身结构,即有利于降低油耗,又可以改善整车的性能。因此先进高强钢等轻量化材料的研制开发为其提供了帮助。鉴于轻量化材料的厚度减薄是目前汽车厂轻量化分析的重要手段,而如何在设计汽车零部件时,即兼顾强度、刚度等性能,又能满足轻量化要求,此项工作受到各主机厂的大量关注。传统的工作主要依赖于经验积累和试验模拟,不能得到最优厚度,不能最大限度地达到轻量化要求。因此,需要一种更好的方法来优化并设计零部件厚度,保证零部件的可靠性和合理性的同时,最大程度达到轻量化的目的。技术实现要素:4.为解决

背景技术:

:中存在的技术问题,本发明提出一种固定工况下汽车零部件厚度优化的方法,以解决

背景技术:

:中提出的传统的工作主要依赖于经验积累和试验模拟,不能得到最优厚度,不能最大限度地达到轻量化要求的问题。5.为此,本发明提供了一种固定工况下汽车零部件厚度优化的方法,包括以下步骤:6.s1、创建汽车零部件固定工况下的分析模型,正确建立单元类型、施加载荷、边界条件以及材料模型、控制卡片,得到optistruct求解器能够识别的模型文件;7.s2、利用optistruct求解器读入上述s1中创建的模型文件,然后计算汽车零部件对输入载荷的响应,输出位移、应力、应变结果;8.s3、查看求解结果,处理分析数据,确认仿真结果,得到优化计算后各零部件厚度,给出分析报告,得到轻量化方案。9.优选的,所述s1步骤中:首先利用hypermesh软件建立汽车零部件的有限元分析模型。10.优选的,所述有限元分析模型通过检查并确定汽车零部件结构模型的完整性,然后抽取单一部件板壳结构模型中面,并进行二维网格划分,检查网格划分质量,再创建连接关系,包括点焊连接、铆钉连接、铰链连接和螺栓连接,最后创建材料属性的方式建立。11.优选的,所述s1步骤中:依据固定工况,设置施加载荷及边界条件。12.优选的,所述施加载荷及边界条件通过创建设计变量,并定义设计变量的初始值,上限和下限,再定义设计变量与厚度的关联关系的方式设置。13.优选的,所述定义设计变量与厚度的简单的线性关系表示为:t=c0 ∑dici其中,t为厚度,di为设计变量,c0为常数,ci为每个设计变量前的系数,所述定义设计变量与厚度的复杂的函数关系,可以分析具体工况,借助deqatn卡,定义设计变量和厚度关系,方程输入应用desvar和dtable卡定义常量。14.优选的,所述s2步骤中:选择创建成功的模型文件,在计算控制选项中输入-out,得到计算结果信息。15.优选的,得到计算结果后,打开hyperview载入计算结果。16.本发明提出的本发明提出一种固定工况下汽车零部件厚度优化方法,能够保证在零部件性能满足要求的条件下,最大程度达到轻量化目的,有效降低油耗,改善整车的性能,传统的材料厚度减薄的轻量化方案过多的依赖工程师经验及以往车型经验,相比于传统方法,本发明通过为汽车零部件设定特定的工况,能够在刚度、模态等性能不降低的情况下,优化零部件厚度,达到最大的轻量化目的,而且可以使得计算结果可视化,计算数据更加可靠,是检测汽车零部件不同工况试验的一个重要的补充手段,能够提供可靠的数据支撑,同时缩短车身开发周期,更符合中国汽车行业的发展要求,贴近工程应用需求。附图说明17.图1是本发明的优化流程示意图;18.图2是本发明的利用hypermesh软件建立的有限元分析模型图;19.图3是本发明的实施例2优化前后的对比图。具体实施方式20.下面,通过具体实施例对本发明的技术方案进行详细说明。21.请参照图1-3,本发明提出了一种固定工况下汽车零部件厚度优化的方法,包括以下步骤:22.s1、创建汽车零部件固定工况下的分析模型,正确建立单元类型、施加载荷、边界条件以及材料模型、控制卡片,得到optistruct求解器能够识别的模型文件;23.s2、利用optistruct求解器读入上述s1中创建的模型文件,然后计算汽车零部件对输入载荷的响应,输出位移、应力、应变结果;24.s3、查看求解结果,处理分析数据,确认仿真结果,得到优化计算后各零部件厚度,给出分析报告,得到轻量化方案。25.使用时,s1步骤中:首先利用hypermesh软件建立汽车零部件的有限元分析模型。26.使用时,有限元分析模型通过检查并确定汽车零部件结构模型的完整性,然后抽取单一部件板壳结构模型中面,并进行二维网格划分,检查网格划分质量,再创建连接关系,包括点焊连接、铆钉连接、铰链连接和螺栓连接,最后创建材料属性的方式建立。27.使用时,s1步骤中:依据固定工况,设置施加载荷及边界条件。28.使用时,施加载荷及边界条件通过创建设计变量,并定义设计变量的初始值,上限和下限,再定义设计变量与厚度的关联关系的方式设置。29.使用时,定义设计变量与厚度的简单的线性关系表示为:t=c0 ∑dici其中,t为厚度,di为设计变量,c0为常数,ci为每个设计变量前的系数,所述定义设计变量与厚度的复杂的函数关系,可以分析具体工况,借助deqatn卡,定义设计变量和厚度关系,方程输入应用desvar和dtable卡定义常量。30.使用时,s2步骤中:选择创建成功的模型文件,在计算控制选项中输入-out,得到计算结果信息。31.使用时,得到计算结果后,打开hyperview载入计算结果。32.实施例133.请参阅图1,本实施例在使用时:利用hypermesh应用软件,将汽车零部件及总成进行网格划分以及结构的连接,然后设置优化目标,设置工况以及优化变量,最终得到优化的厚度参数,具体分为三个步骤。34.s1、创建汽车零部件固定工况下的分析模型,正确建立单元类型、施加载荷、边界条件以及材料模型、控制卡片,得到optistruct求解器能够识别的模型文件。35.(1)利用hypermesh软件建立汽车零部件的有限元分析模型。36.(a)检查并确定汽车零部件结构模型的完整性;37.(b)抽取单一部件板壳结构模型中面,并进行二维网格划分,检查网格划分质量;38.(c)创建连接关系,包括点焊连接、铆钉连接、铰链连接和螺栓连接等方式;39.(d)创建材料属性。40.(2)依据固定工况,设置施加载荷及边界条件。41.(a)创建设计变量,并定义设计变量的初始值,上限和下限;42.(b)定义设计变量与厚度的简单的线性关系表示为:t=c0 ∑dici43.其中,t为厚度,di为设计变量,c0为常数,ci为每个设计变量前的系数,所述定义设计变量与厚度的复杂的函数关系,可以分析具体工况,借助deqatn卡,定义设计变量和厚度关系,方程输入应用desvar和dtable卡定义常量;44.(c)创建设计响应,包括位移响应、应力响应、质量响应等;45.(d)依据具体的固定工况,设计约束条件;46.(e)创建汽车零部件的结构质量最小化为优化目标。47.s2、利用optistruct求解器读入上述1中创建的模型文件,然后计算汽车零部件对输入载荷的响应,输出位移、应力、应变结果。48.(1)选择创建成功的模型文件,在计算控制选项中输入-out,得到计算结果信息;49.(2)计算结果后,打开hyperview载入计算结果。50.s3查看求解结果,处理分析数据,确认仿真结果,得到优化计算后各零部件厚度,给出分析报告,得到轻量化方案。51.(1)进入云图面板,切换结果到最后一步迭代结果,应用,得到优化后各区域的厚度云图;52.(2)进入测量面板,测试得到每个零部件的优化后的厚度,再结合工厂实际,进行轻量化选。53.实施例254.请参阅图2-3,本实施例在使用时:55.1.利用hypermesh软件建立汽车零部件的有限元分析模型(详见说明书附图2);56.2.依据固定工况,设置施加载荷及边界条件;57.确定工况:扭转工况;58.设置约束:加载点变形小于6mm,结构应力小于400mpa;59.设计变量:left和right初始厚度1.5mm,上限1.85mm,下限1.15mm;60.front和rear初始厚度1.1mm,上线1.25mm,下限0.75mm;61.定义优化目标:质量最小化;62.3.提交计算;63.4.输出最优结果(详见说明书附图3);64.5.结合工厂实际,进行轻量化选材。65.本发明的特点在于,能够保证在零部件性能满足要求的条件下,最大程度达到轻量化目的,有效降低油耗,改善整车的性能,传统的材料厚度减薄的轻量化方案过多的依赖工程师经验及以往车型经验,相比于传统方法,本发明通过为汽车零部件设定特定的工况,能够在刚度、模态等性能不降低的情况下,优化零部件厚度,达到最大的轻量化目的,而且可以使得计算结果可视化,计算数据更加可靠,是检测汽车零部件不同工况试验的一个重要的补充手段。66.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本

技术领域:

:的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。当前第1页12当前第1页12

技术领域:

:,尤其涉及一种固定工况下汽车零部件厚度优化的方法。

背景技术:

::2.汽车的轻量化,就是在保证汽车的强度和安全性能的前提下,尽可能地降低汽车的整备质量,从而提高汽车的动力性,减少燃料消耗,降低排气污染。实验证明,汽车质量降低一半,燃料消耗也会降低将近一半。由于环保和节能的需要,汽车的轻量化已经成为世界汽车发展的潮流。3.随着国家各项法规要求的提高,汽车轻量化的需求不容忽视。轻量化的车身结构,即有利于降低油耗,又可以改善整车的性能。因此先进高强钢等轻量化材料的研制开发为其提供了帮助。鉴于轻量化材料的厚度减薄是目前汽车厂轻量化分析的重要手段,而如何在设计汽车零部件时,即兼顾强度、刚度等性能,又能满足轻量化要求,此项工作受到各主机厂的大量关注。传统的工作主要依赖于经验积累和试验模拟,不能得到最优厚度,不能最大限度地达到轻量化要求。因此,需要一种更好的方法来优化并设计零部件厚度,保证零部件的可靠性和合理性的同时,最大程度达到轻量化的目的。技术实现要素:4.为解决

背景技术:

:中存在的技术问题,本发明提出一种固定工况下汽车零部件厚度优化的方法,以解决

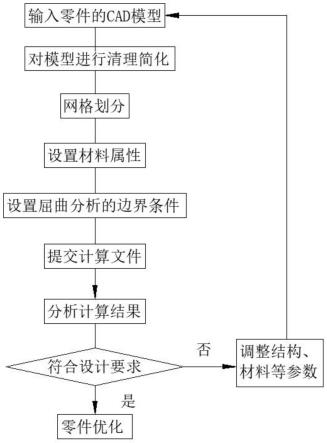

背景技术:

:中提出的传统的工作主要依赖于经验积累和试验模拟,不能得到最优厚度,不能最大限度地达到轻量化要求的问题。5.为此,本发明提供了一种固定工况下汽车零部件厚度优化的方法,包括以下步骤:6.s1、创建汽车零部件固定工况下的分析模型,正确建立单元类型、施加载荷、边界条件以及材料模型、控制卡片,得到optistruct求解器能够识别的模型文件;7.s2、利用optistruct求解器读入上述s1中创建的模型文件,然后计算汽车零部件对输入载荷的响应,输出位移、应力、应变结果;8.s3、查看求解结果,处理分析数据,确认仿真结果,得到优化计算后各零部件厚度,给出分析报告,得到轻量化方案。9.优选的,所述s1步骤中:首先利用hypermesh软件建立汽车零部件的有限元分析模型。10.优选的,所述有限元分析模型通过检查并确定汽车零部件结构模型的完整性,然后抽取单一部件板壳结构模型中面,并进行二维网格划分,检查网格划分质量,再创建连接关系,包括点焊连接、铆钉连接、铰链连接和螺栓连接,最后创建材料属性的方式建立。11.优选的,所述s1步骤中:依据固定工况,设置施加载荷及边界条件。12.优选的,所述施加载荷及边界条件通过创建设计变量,并定义设计变量的初始值,上限和下限,再定义设计变量与厚度的关联关系的方式设置。13.优选的,所述定义设计变量与厚度的简单的线性关系表示为:t=c0 ∑dici其中,t为厚度,di为设计变量,c0为常数,ci为每个设计变量前的系数,所述定义设计变量与厚度的复杂的函数关系,可以分析具体工况,借助deqatn卡,定义设计变量和厚度关系,方程输入应用desvar和dtable卡定义常量。14.优选的,所述s2步骤中:选择创建成功的模型文件,在计算控制选项中输入-out,得到计算结果信息。15.优选的,得到计算结果后,打开hyperview载入计算结果。16.本发明提出的本发明提出一种固定工况下汽车零部件厚度优化方法,能够保证在零部件性能满足要求的条件下,最大程度达到轻量化目的,有效降低油耗,改善整车的性能,传统的材料厚度减薄的轻量化方案过多的依赖工程师经验及以往车型经验,相比于传统方法,本发明通过为汽车零部件设定特定的工况,能够在刚度、模态等性能不降低的情况下,优化零部件厚度,达到最大的轻量化目的,而且可以使得计算结果可视化,计算数据更加可靠,是检测汽车零部件不同工况试验的一个重要的补充手段,能够提供可靠的数据支撑,同时缩短车身开发周期,更符合中国汽车行业的发展要求,贴近工程应用需求。附图说明17.图1是本发明的优化流程示意图;18.图2是本发明的利用hypermesh软件建立的有限元分析模型图;19.图3是本发明的实施例2优化前后的对比图。具体实施方式20.下面,通过具体实施例对本发明的技术方案进行详细说明。21.请参照图1-3,本发明提出了一种固定工况下汽车零部件厚度优化的方法,包括以下步骤:22.s1、创建汽车零部件固定工况下的分析模型,正确建立单元类型、施加载荷、边界条件以及材料模型、控制卡片,得到optistruct求解器能够识别的模型文件;23.s2、利用optistruct求解器读入上述s1中创建的模型文件,然后计算汽车零部件对输入载荷的响应,输出位移、应力、应变结果;24.s3、查看求解结果,处理分析数据,确认仿真结果,得到优化计算后各零部件厚度,给出分析报告,得到轻量化方案。25.使用时,s1步骤中:首先利用hypermesh软件建立汽车零部件的有限元分析模型。26.使用时,有限元分析模型通过检查并确定汽车零部件结构模型的完整性,然后抽取单一部件板壳结构模型中面,并进行二维网格划分,检查网格划分质量,再创建连接关系,包括点焊连接、铆钉连接、铰链连接和螺栓连接,最后创建材料属性的方式建立。27.使用时,s1步骤中:依据固定工况,设置施加载荷及边界条件。28.使用时,施加载荷及边界条件通过创建设计变量,并定义设计变量的初始值,上限和下限,再定义设计变量与厚度的关联关系的方式设置。29.使用时,定义设计变量与厚度的简单的线性关系表示为:t=c0 ∑dici其中,t为厚度,di为设计变量,c0为常数,ci为每个设计变量前的系数,所述定义设计变量与厚度的复杂的函数关系,可以分析具体工况,借助deqatn卡,定义设计变量和厚度关系,方程输入应用desvar和dtable卡定义常量。30.使用时,s2步骤中:选择创建成功的模型文件,在计算控制选项中输入-out,得到计算结果信息。31.使用时,得到计算结果后,打开hyperview载入计算结果。32.实施例133.请参阅图1,本实施例在使用时:利用hypermesh应用软件,将汽车零部件及总成进行网格划分以及结构的连接,然后设置优化目标,设置工况以及优化变量,最终得到优化的厚度参数,具体分为三个步骤。34.s1、创建汽车零部件固定工况下的分析模型,正确建立单元类型、施加载荷、边界条件以及材料模型、控制卡片,得到optistruct求解器能够识别的模型文件。35.(1)利用hypermesh软件建立汽车零部件的有限元分析模型。36.(a)检查并确定汽车零部件结构模型的完整性;37.(b)抽取单一部件板壳结构模型中面,并进行二维网格划分,检查网格划分质量;38.(c)创建连接关系,包括点焊连接、铆钉连接、铰链连接和螺栓连接等方式;39.(d)创建材料属性。40.(2)依据固定工况,设置施加载荷及边界条件。41.(a)创建设计变量,并定义设计变量的初始值,上限和下限;42.(b)定义设计变量与厚度的简单的线性关系表示为:t=c0 ∑dici43.其中,t为厚度,di为设计变量,c0为常数,ci为每个设计变量前的系数,所述定义设计变量与厚度的复杂的函数关系,可以分析具体工况,借助deqatn卡,定义设计变量和厚度关系,方程输入应用desvar和dtable卡定义常量;44.(c)创建设计响应,包括位移响应、应力响应、质量响应等;45.(d)依据具体的固定工况,设计约束条件;46.(e)创建汽车零部件的结构质量最小化为优化目标。47.s2、利用optistruct求解器读入上述1中创建的模型文件,然后计算汽车零部件对输入载荷的响应,输出位移、应力、应变结果。48.(1)选择创建成功的模型文件,在计算控制选项中输入-out,得到计算结果信息;49.(2)计算结果后,打开hyperview载入计算结果。50.s3查看求解结果,处理分析数据,确认仿真结果,得到优化计算后各零部件厚度,给出分析报告,得到轻量化方案。51.(1)进入云图面板,切换结果到最后一步迭代结果,应用,得到优化后各区域的厚度云图;52.(2)进入测量面板,测试得到每个零部件的优化后的厚度,再结合工厂实际,进行轻量化选。53.实施例254.请参阅图2-3,本实施例在使用时:55.1.利用hypermesh软件建立汽车零部件的有限元分析模型(详见说明书附图2);56.2.依据固定工况,设置施加载荷及边界条件;57.确定工况:扭转工况;58.设置约束:加载点变形小于6mm,结构应力小于400mpa;59.设计变量:left和right初始厚度1.5mm,上限1.85mm,下限1.15mm;60.front和rear初始厚度1.1mm,上线1.25mm,下限0.75mm;61.定义优化目标:质量最小化;62.3.提交计算;63.4.输出最优结果(详见说明书附图3);64.5.结合工厂实际,进行轻量化选材。65.本发明的特点在于,能够保证在零部件性能满足要求的条件下,最大程度达到轻量化目的,有效降低油耗,改善整车的性能,传统的材料厚度减薄的轻量化方案过多的依赖工程师经验及以往车型经验,相比于传统方法,本发明通过为汽车零部件设定特定的工况,能够在刚度、模态等性能不降低的情况下,优化零部件厚度,达到最大的轻量化目的,而且可以使得计算结果可视化,计算数据更加可靠,是检测汽车零部件不同工况试验的一个重要的补充手段。66.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本

技术领域:

:的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。当前第1页12当前第1页12

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。