1.本发明属于齿轮齿形设计领域,具体涉及一种变渐开线-变摆线组合齿廓的生成方法。

背景技术:

2.为满足穴盘苗取苗机构的二次不等幅非匀速传动比要求,有学者提出一种主动轮由不完全非圆齿轮和齿条组合而成,从动轮由部分非圆齿轮和椭圆齿轮组合而成的组合式非圆齿轮传动机构,实现了二次不等幅传动比,并在穴盘苗取苗机构上得到了应用,但该传动比曲线存在曲率过小的尖点,在尖点处无法形成合适的渐开线齿廓,渐开线齿廓在曲率过小时会发生根切的现象,会降低齿轮的强度甚至直接影响啮合。

3.针对上述传动比曲线中存在的问题,又有学者提出用渐开线齿廓结合摆线齿廓并用直线替代渐开线齿廓与摆线齿廓不光滑连接段的方法设计新的齿廓,使传动比产生尖点处能够连续而且生成的齿廓不发生根切。但是该方法用直线替代渐开线齿廓与摆线齿廓不光滑连接段的过程算法复杂,加大了齿廓设计的难度,并且直线段的啮合效果差,降低了传动效率。

技术实现要素:

4.本发明目的是针对现有实现二次不等幅传动比的齿轮齿廓设计难度大的问题,提出一种变渐开线-变摆线组合齿廓的生成方法。

5.本发明采用的技术方案如下:

6.本发明一种变渐开线-变摆线组合齿廓的生成方法,包括以下步骤:

7.步骤一:根据根切临界关系式:

[0008][0009]

求得齿廓不发生根切时非圆齿轮传动比曲线的最小曲率半径ρ

min

;其中,m为用来求解非圆齿轮齿廓的渐开线齿廓圆齿轮的模数;h

a*

为求解非圆齿轮齿廓的渐开线齿廓圆齿轮的齿顶高系数;α1为求解非圆齿轮齿廓的渐开线齿廓圆齿轮的压力角;z0为求解非圆齿轮齿廓的渐开线齿廓圆齿轮的齿数;m、α1和h

a*

均取标准值,z0根据非圆齿轮传动比曲线某一位置的传动比与待求解齿廓的非圆齿轮在该位置处的向径来确定;

[0010]

计算有两段曲线段存在曲率半径小于最小曲率半径情况的二次不等幅传动比曲线各位置的曲率半径大小,根据曲率半径小于最小曲率半径的两个位置,将二次不等幅传动比曲线分为i1i2、i2i3、i3i4和i4i5段四段曲线段,四段曲线段的边界点分别记为i1、i2、i3、i4和i5,曲率半径小于最小曲率半径的两个位置所在曲线段为i2i3和i4i5,i2i3段对应的主动轮转角为[θ1,θ

2-θ1],i4i5段对应的主动轮转角为[θ3,θ

4-θ3];利用傅里叶函数分别重新拟合传动比曲线i1i2及i3i4段,利用多项式曲线分别重新过渡连接i2i3段及i4i5段,为保证整条传动比曲线光滑连接,须满足i1i2段传动比曲线与i2i3段传动比曲线在交点i2处斜率相等,

i2i3段与i3i4段在交点i3处斜率相等,整条二次不等幅传动比曲线表达式为:

[0011][0012]

式(1)中,θ为主动轮的角位移,a

11

、b

11

、c

11

、w

11

、a

22

、b

22

、c

22

和w

22

是傅里叶函数的系数,i1i2段及i3i4段拟合后,即为已知量;a1、b1、c1、d1、a2、b2、c2和d2为多项式曲线的系数,为待求量;

[0013]

步骤二:二次不等幅传动比曲线的i1i2段在i2点斜率和i3i4段在i3点斜率分别等于i2i3段在i2点斜率和i3点斜率,i1i2段在i2点斜率为在i2点处的左导数i

′-(θ1),i2i3段在i3点斜率为在i3点处的左导数i

′-(θ2),i2i3段在i2点斜率为在i2点处的右导数i

′

(θ1),i3i4段在i3点斜率为在i3点处的右导数i

′

(θ2),得i

′

(θ1)=i

′-(θ1)和i

′‑

(θ2)=i

′

(θ2),进而得:

[0014][0015]

又因为i2i3过渡曲线经过i2点和i3点,结合式(2),求解得到i2i3段曲线方程中的系数a1、b1、c1和d1;

[0016]

同理,由于二次不等幅传动比曲线的i3i4段在i4点斜率和i4i5段在i5点斜率分别等于i4i5段在i4点斜率和i1i2段在i1点斜率,又因为i4i5过渡曲线经过i4点和i5点,求解得到i4i5段曲线方程中的系数a2、b2、c2和d2;

[0017]

然后,由二次不等幅传动比曲线表达式和给定的中心距,确定主动轮和从动轮的节曲线,具体如下:

[0018]

由从动轮的角位移得:

[0019][0020]

对于给定中心距a,根据传动比i、主动轮的角位移θ和从动轮的角位移θc,求出主动轮的节曲线向径r和从动轮的节曲线向径rc:

[0021][0022]

则求出以坐标原点为旋转中心的主动轮的节曲线坐标(x,y),以及旋转中心位于(a,0)的从动轮节曲线坐标(xc,yc):

[0023][0024][0025]

步骤三:在主动轮的节曲线以外的齿顶部分和从动轮的节曲线以内的齿根部分采用变渐开线齿廓,主动轮的节曲线以内的齿根部分和从动轮的节曲线以外的齿顶部分采用

采用变摆线齿廓;然后,将主动轮的齿顶廓线与齿根廓线连接,从动轮的齿顶廓线与齿根廓线连接,形成主动轮和从动轮的变渐开线与变摆线组合齿廓;

[0026]

其中,变渐开线齿廓生成的解析法如下:

[0027]

主动轮或从动轮节曲线的曲率中心坐标(xq,yq)计算如下:

[0028][0029]

式中(xj,yj)为主动轮节曲线坐标(x,y)或从动轮节曲线坐标(xc,yc);

[0030]

求解非圆齿轮齿廓的渐开线齿廓圆齿轮的节圆半径:

[0031][0032]

在变渐开线齿廓的生成过程中,渐开线齿廓圆齿轮节圆绕着主动轮节曲线或从动轮节曲线做无滑动的滚动,主动轮节曲线或从动轮节曲线曲率中心、主动轮节曲线或从动轮节曲线与渐开线齿廓圆齿轮的节圆啮合点m2、渐开线齿廓圆齿轮的回转中心o三点共线,利用三点共线性质,求得主动轮节曲线或从动轮节曲线外凸时渐开线齿廓圆齿轮的回转中心o坐标(xo,yo):

[0033][0034]

式中,ρ为主动轮节曲线或从动轮节曲线在与渐开线齿廓圆齿轮的节圆啮合点处的曲率半径;

[0035][0036]

渐开线齿廓圆齿轮的渐开线展角:

[0037]

θk=tan(α1)-α1ꢀꢀꢀ

(11)

[0038]

渐开线齿廓圆齿轮的基圆半径为:

[0039]

rb=r cos(α1)

ꢀꢀꢀ

(12)

[0040]

渐开线齿廓圆齿轮节圆从初始位置开始沿主动轮节曲线或从动轮节曲线滚动弧长ds时渐开线齿廓圆齿轮的转角:

[0041][0042]

设渐开线齿廓圆齿轮节圆从初始位置开始滚动弧长ds时,渐开线齿廓圆齿轮的渐开线与主动轮节曲线或从动轮节曲线的齿廓啮合点为k,渐开线的发生线与渐开线齿廓圆齿轮基圆的交点为n,则渐开线的发生线kn长度齿轮基圆的交点为n,则渐开线的发生线kn长度表示渐开线齿廓圆齿轮基圆上初始位置点m与点n之间的弧长,即:

[0043]rkn

=(θk α2 α1)rbꢀꢀꢀ

(14)

[0044]

在

△

kon中求得齿廓啮合点的压力角α:

[0045]

α=tan-1

(θk α2 α1)

ꢀꢀꢀ

(15)

[0046]

根据式(16)求得∠kom2为:

[0047]

∠kom2=α-α1ꢀꢀꢀ

(16)

[0048]

在

△

kon中,求得渐开线齿廓圆齿轮的回转中心o至齿廓啮合点的距离rk:

[0049][0050]

其中,f(μ)为滑移系数,为给定常数;

[0051]

从而求得齿廓啮合点k的坐标:

[0052][0053]

其中,为点m2的x轴坐标,为点m2的y轴坐标;

[0054]

变摆线齿廓生成的解析法如下:

[0055]

采用椭圆齿轮在主动轮节曲线或从动轮节曲线上无滑动的滚动,形成变摆线齿廓;

[0056]

椭圆齿轮在主动轮节曲线或从动轮节曲线上无滑动的滚动时,椭圆齿轮回转中心o2的坐标计算如下:

[0057][0058]

式中,f为主动轮节曲线或从动轮节曲线凹凸性判定系数,这里f=1;x

o2

为椭圆齿轮回转中心的x轴坐标,y

o2

为椭圆齿轮回转中心的y轴坐标;θ0为椭圆齿轮的自转角位移;θm为椭圆齿轮的长轴与x轴的初始夹角,设θm=0;a为椭圆齿轮的椭圆节曲线长半轴;b为椭圆齿轮的椭圆节曲线短半轴;当公式(19)中(xj,yj)为主动轮节曲线坐标(x,y)时,θ0=θc,当公式(19)中(xj,yj)为从动轮节曲线坐标(xc,yc)时,θ0=θ;

[0059]

主动轮或从动轮的摆线齿廓坐标根据式(20)求解:

[0060][0061]

式中,xb为主动轮或从动轮摆线齿廓的x轴坐标,yb为主动轮或从动轮摆线齿廓的y轴坐标,椭圆齿轮的展角θ

′k=θk。

[0062]

本发明具有的有益效果:

[0063]

本发明针对现有实现二次不等幅传动比的齿轮齿廓设计难度大的问题,采用变渐开线与变摆线组合方式生成齿廓,避免出现渐开线齿廓在节曲线处压力角大,摆线齿廓在节曲线处压力角小,直接将渐开线齿廓与摆线齿廓连接存在的不光滑现象。本发明基于渐开线齿廓设计思想,添加滑移系数,形成变渐开线齿廓,使得变渐开线齿廓在节曲线处压力

角减小,并基于摆线齿廓设计思路,用椭圆齿轮作为刀具齿轮,滚出变摆线齿廓,使得变摆线齿廓在节曲线处压力角与变渐开线齿廓在节曲线处压力角相等,从而使得两种齿廓能够直接在节曲线处光滑连接。

附图说明

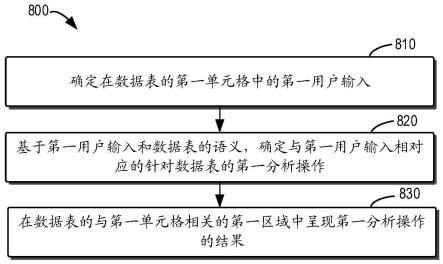

[0064]

图1为本发明实施例的二次不等幅传动比曲线示意图。

[0065]

图2为本发明实施例中主动轮和从动轮节曲线啮合示意图。

[0066]

图3为本发明实施例中变渐开线齿廓生成示意图。

[0067]

图4为本发明实施例中变摆线齿廓生成示意图。

[0068]

图5为本发明实施例中整体齿廓示意图。

具体实施方式

[0069]

以下结合附图对本发明实施例作进一步说明,所描述实施例,旨在用于解释本发明,而不能理解为对本发明的限制,凡在本发明的精神和原则之内所做的任何修改、等同替代或改进等,均应包含在本发明的权利要求范围之内,本技术方案中未详细述及的,均为公知技术。

[0070]

一种变渐开线-变摆线组合齿廓的生成方法,包括以下步骤:

[0071]

步骤一:根据根切临界关系式:

[0072][0073]

求得齿廓不发生根切时非圆齿轮传动比曲线的最小曲率半径ρ

min

;其中,m为用来求解非圆齿轮齿廓的渐开线齿廓圆齿轮的模数;h

a*

为求解非圆齿轮齿廓的渐开线齿廓圆齿轮的齿顶高系数;α1为求解非圆齿轮齿廓的渐开线齿廓圆齿轮的压力角;z0为求解非圆齿轮齿廓的渐开线齿廓圆齿轮的齿数;m、α1和h

a*

均取标准值,z0根据非圆齿轮传动比曲线某一位置的传动比与待求解齿廓的非圆齿轮在该位置处的向径来确定。

[0074]

计算有两段曲线段存在曲率半径小于最小曲率半径情况的二次不等幅传动比曲线各位置的曲率半径大小,根据曲率半径小于最小曲率半径的两个位置,将二次不等幅传动比曲线分为i1i2、i2i3、i3i4和i4i5段四段曲线段,四段曲线段的边界点分别记为i1、i2、i3、i4和i5,曲率半径小于最小曲率半径的两个位置所在曲线段为i2i3和i4i5,i2i3段对应的主动轮转角为[θ1,θ

2-θ1],i4i5段对应的主动轮转角为[θ3,θ

4-θ3],如图1所示;利用傅里叶函数分别重新拟合传动比曲线i1i2及i3i4段,利用多项式曲线分别重新过渡连接i2i3段及i4i5段,为保证整条传动比曲线光滑连接,须满足i1i2段传动比曲线与i2i3段传动比曲线在交点i2处斜率相等,i2i3段与i3i4段在交点i3处斜率相等,整条二次不等幅传动比曲线表达式为:

[0075][0076]

式(1)中,θ为主动轮的角位移,a

11

、b

11

、c

11

、w

11

、a

22

、b

22

、c

22

和w

22

是傅里叶函数的系数,i1i2段及i3i4段拟合后,即为已知量;a1、b1、c1、d1、a2、b2、c2和d2为多项式曲线的系数,为

待求量。

[0077]

步骤二:二次不等幅传动比曲线的i1i2段在i2点斜率和i3i4段在i3点斜率分别等于i2i3段在i2点斜率和i3点斜率,i1i2段在i2点斜率为在i2点处的左导数i

′‑

(θ1),i2i3段在i3点斜率为在i3点处的左导数i

′‑

(θ2),i2i3段在i2点斜率为在i2点处的右导数i

′

(θ1),i3i4段在i3点斜率为在i3点处的右导数i

′

(θ2),得i

′

(θ1)=i

′

_

(θ1)和i

′

_

(θ2)=i

′

(θ2),进而得:

[0078][0079]

又因为i2i3过渡曲线经过i2点和i3点,结合式(2),求解得到i2i3段曲线方程中的系数a1、b1、c1和d1。

[0080]

同理,由于二次不等幅传动比曲线的i3i4段在i4点斜率和i4i5段在i5点斜率分别等于i4i5段在i4点斜率和i1i2段在i1点斜率,又因为i4i5过渡曲线经过i4点和i5点,求解得到i4i5段曲线方程中的系数a2、b2、c2和d2。

[0081]

然后,由二次不等幅传动比曲线表达式和给定的中心距,确定主动轮和从动轮的节曲线,具体如下:

[0082]

由从动轮的角位移得:

[0083][0084]

对于给定中心距a,根据传动比i、主动轮的角位移θ和从动轮的角位移θc,求出主动轮的节曲线向径r和从动轮的节曲线向径rc:

[0085][0086]

则求出以坐标原点为旋转中心的主动轮的节曲线坐标(x,y),以及旋转中心位于(a,0)的从动轮节曲线坐标(xc,yc):

[0087][0088][0089]

主动轮和从动轮节曲线啮合如图2所示。

[0090]

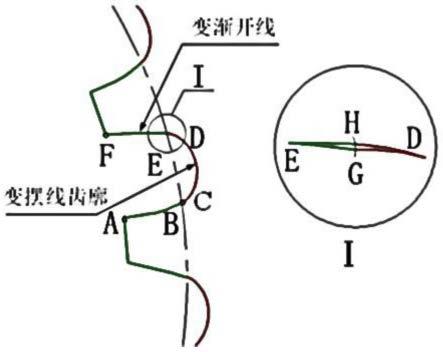

步骤三:在主动轮的节曲线以外的齿顶部分和从动轮的节曲线以内的齿根部分采用变渐开线齿廓,主动轮的节曲线以内的齿根部分和从动轮的节曲线以外的齿顶部分采用采用变摆线齿廓;然后,将主动轮的齿顶廓线与齿根廓线连接,从动轮的齿顶廓线与齿根廓线连接,形成主动轮和从动轮的变渐开线与变摆线组合齿廓,如图5中abcdef曲线段所示,图5中i部分局部放大示出了直接采用渐开线与摆线组合齿廓时齿廓连接段egd会出现曲线不光滑的情况,而变渐开线与变摆线组合齿廓的连接段ehd曲线光滑。

[0091]

其中,变渐开线齿廓生成的解析法(根据齿廓啮合原理,通过求啮合点来完成变渐开线齿廓的求解)如下:

[0092]

主动轮或从动轮节曲线的曲率中心坐标(xq,yq)计算如下:

[0093][0094]

式中(xj,yj)为主动轮节曲线坐标(x,y)或从动轮节曲线坐标(xc,yc)。

[0095]

求解非圆齿轮齿廓的渐开线齿廓圆齿轮的节圆半径:

[0096][0097]

在变渐开线齿廓的生成过程中,渐开线齿廓圆齿轮节圆2绕着主动轮节曲线1或从动轮节曲线做无滑动的滚动,渐开线齿廓圆齿轮的回转中心生成一条相对于主动轮节曲线或从动轮节曲线的偏移量为rk的曲线路径,其中,rk为渐开线齿廓圆齿轮的回转中心o至齿廓啮合点的距离,为变量;主动轮节曲线或从动轮节曲线曲率中心、主动轮节曲线或从动轮节曲线与渐开线齿廓圆齿轮的节圆啮合点m2、渐开线齿廓圆齿轮的回转中心o三点共线,利用三点共线性质,求得主动轮节曲线或从动轮节曲线外凸时渐开线齿廓圆齿轮的回转中心o坐标(xo,yo):

[0098][0099]

式中,ρ为主动轮节曲线或从动轮节曲线在与渐开线齿廓圆齿轮的节圆啮合点处的曲率半径;

[0100][0101]

渐开线齿廓圆齿轮的渐开线展角:

[0102]

θk=tan(α1)-α1ꢀꢀ

(11)

[0103]

渐开线齿廓圆齿轮的基圆半径为:

[0104]

rb=r cos(α1)

ꢀꢀ

(12)

[0105]

渐开线齿廓圆齿轮节圆从初始位置开始沿主动轮节曲线或从动轮节曲线滚动弧长ds时渐开线齿廓圆齿轮的转角:

[0106][0107]

如图3所示,设渐开线齿廓圆齿轮节圆从初始位置开始滚动弧长ds时,渐开线齿廓圆齿轮的渐开线与主动轮节曲线或从动轮节曲线的齿廓啮合点为k,渐开线的发生线与渐开线齿廓圆齿轮基圆的交点为n,则渐开线的发生线kn长度开线齿廓圆齿轮基圆的交点为n,则渐开线的发生线kn长度表示渐开线齿廓圆齿轮基圆上初始位置点m与点n之间的弧长,即:

[0108]rkn

=(θk α2 α1)rbꢀꢀꢀ

(14)

[0109]

在

△

kon中求得齿廓啮合点的压力角α:

[0110]

α=tan-1

(θk α2 α1)

ꢀꢀꢀ

(15)

[0111]

根据式(16)求得∠kom2为:

[0112]

∠kom2=α-α1(16)

[0113]

在

△

kon中,求得渐开线齿廓圆齿轮的回转中心o至齿廓啮合点的距离rk:

[0114][0115]

其中,f(μ)为滑移系数,为给定常数;

[0116]

从而求得齿廓啮合点k的坐标:

[0117][0118]

其中,为点m2的x轴坐标,为点m2的y轴坐标。

[0119]

变摆线齿廓生成的解析法如下:

[0120]

采用椭圆齿轮在主动轮节曲线或从动轮节曲线上无滑动的滚动,形成变摆线齿廓,如图4所示。

[0121]

椭圆齿轮在主动轮节曲线或从动轮节曲线上无滑动的滚动时,椭圆齿轮回转中心o2的坐标计算如下:

[0122][0123]

式中,f为主动轮节曲线或从动轮节曲线凹凸性判定系数,这里f=1(当节曲线为非圆,节曲线外凸时f=1,内凹时f=-1);x

o2

为椭圆齿轮回转中心的x轴坐标,y

o2

为椭圆齿轮回转中心的y轴坐标;θ0为椭圆齿轮的自转角位移;θm为椭圆齿轮的长轴与x轴的初始夹角,设θm=0;a为椭圆齿轮的椭圆节曲线长半轴;b为椭圆齿轮的椭圆节曲线短半轴。

[0124]

由于椭圆齿轮在主动轮节曲线或从动轮节曲线上无滑动的滚动时,伴随椭圆齿轮的自转,自转角位移θ0计算公式如下:

[0125]

当公式(19)中(xj,yj)为主动轮节曲线坐标(x,y)时,θ0=θc,当公式(19)中(xj,yj)为从动轮节曲线坐标(xc,yc)时,θ0=θ;

[0126]

主动轮或从动轮的摆线齿廓坐标根据式(20)求解:

[0127][0128]

式中,xb为主动轮或从动轮摆线齿廓的x轴坐标,yb为主动轮或从动轮摆线齿廓的y轴坐标,椭圆齿轮的展角θ

′k=θk。

[0129]

本发明针对渐开线齿廓在节曲线处压力角大,摆线齿廓在节曲线处压力角小,直接将渐开线齿廓与摆线齿廓连接存在不光滑现象的问题,基于渐开线齿廓设计思想,添加

滑移系数,形成变渐开线齿廓(图3中示出了渐开线齿廓圆齿轮的齿廓i与主动轮或从动轮为渐开线齿廓ii时的啮合点k’和渐开线齿廓圆齿轮的齿廓i与主动轮或从动轮为变渐开线齿廓iii时的啮合点k位置对比),使得变渐开线齿廓在节曲线处压力角减小,并基于摆线齿廓设计思路,用椭圆齿轮作为刀具齿轮,滚出变摆线齿廓,使得变摆线齿廓在节曲线处压力角与变渐开线齿廓在节曲线处压力角相等,从而使得两种齿廓能够直接在节曲线处光滑连接。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。