1.本技术涉及自动化领域,尤其涉及一种结弹内外压差消除设备。

背景技术:

2.子弹(ball;bullet)是由枪械发射出的武器;战争时更是击杀敌人的最简单的工具之一,是集物理学、化学、材料学、空气动力学以及工艺于一身的产物。它既是文明的产物,同时也是破坏文明的利器。

3.常规的子弹由弹丸(弹头)、药筒(弹壳)、发射药、及火帽(底火)四部分组成。弹丸用来依靠快速飞行侵彻目标;药筒用来连接弹丸和保护发射药及密闭火药气体;而发射药是通过燃烧赋予弹丸较高的初速;火帽是由:传火孔、发火砧及击发剂组成,其作用是击发时产生火焰,迅速而确实的点燃发射药,击发时,击发剂受击针与发火砧的冲击而发火,火焰通过传火孔点燃发射药。

4.当发射时,击针激发火帽,底火迅速燃烧引燃药筒(弹壳)内的发射药,发射药产生瞬燃,同时产生高温和高压,将弹丸(弹头)从药筒内挤出,这时的弹丸在发射药产生的高压的推动下,向前移动,受到膛线的挤压,产生旋转,最终被推出弹膛。

5.弹丸在与药筒组装时,一般会通过设备在弹丸上加压后直接将弹丸的尾部压入药筒的开口,使其两者之间通过过瘾配合实现组装固定,一般情况下,为了能够让成品子弹产品长期保存,在弹丸与药筒的结合缝隙位置还会涂上密封胶。然而,由于弹丸在压入药筒的过程中会存在药筒内外压差的问题,传统的制程中为了消除压差,往往在涂密封胶前还需要将半成品子弹产品放置特定时间,以便通过弹丸与药筒之间的组装间隙,消除内外压差,然后进行涂胶密封工序,即制程有时间分段点,导致无法进行全自动化作业。即便如此仍然无法完全解决压差问题,因为弹丸与药筒之间的过于配合紧密度存在差异。此问题继续解决。

技术实现要素:

6.本技术的目的在于设计一种结弹内外压差消除设备,能够快速解决药筒内外压差问题,实现全自动生产工艺。

7.为实现上述目的,本技术提供如下技术方案:

8.一种结弹内外压差消除设备,包括:

9.设备支架,包括压入支撑台、用于承载弹壳的承载台、及第一驱动组件;

10.所述压入支撑台上滑动组设有压入机构,所述压入机构包括滑动块和压入冲子,所述第一驱动组件驱动所述滑动块相对压入支撑台沿上下方向移动,所述压入冲子与所述滑动块固定或一体;

11.植入块,安装于所述设备支架上,所述植入块位于承载台的正上方,所述植入块形成有延上下方向贯穿的安装孔,所述安装孔用于容置弹头;

12.所述弹壳的开口一端沿上下方向插入安装孔的下端,所述压入冲子的一端沿上下

方向插入安装孔的上端且推压所述弹头;

13.所述植入块在所述弹头和所述弹壳结合的位置形成有与安装孔连通的泄压孔;

14.负压设备,与所述泄压孔对接,对所述泄压孔及与所述泄压孔连通的部分安装孔向外抽气。

15.进一步,包括第一密封圈,设置在所述安装孔内,且环设在插入所述安装孔内的弹壳的外周,所述第一密封圈位于所述泄压孔下方。

16.进一步,包括第二密封圈,设置在所述安装孔内,且环设在插入所述安装孔内的弹头的外周,所述第二密封圈位于所述泄压孔上方。

17.进一步,所述第一密封圈与第二密封圈为一体件,且整体成中空管状。

18.进一步,所述压入冲子在沿上下方向移动的过程中不与所述第二密封圈接触。

19.进一步,所述第一密封圈和/或第二密封圈在所述弹头和所述弹壳结合的位置形成有加宽空间,所述加宽空间与泄压孔连通,使所述弹头和所述弹壳结合的位置完全暴漏于所述加宽空间。

20.进一步,所述加宽空间围绕所述第一密封圈和/或所述第二密封圈的内壁面一周。

21.进一步,所述植入块上还形成有置入孔,所述置入孔的轴向方向与安装孔的轴向方向之间形成一锐角。所述安装孔的一端开口与置入孔的一端开口均形成于植入块沿上下方向的一个端面上,所述安装孔的另一端开口形成于植入块沿第一方向的另一个端面上,所述置入孔的另一端开口与安装孔的中间位置处连通且位于所述泄压孔的上方。

22.进一步,所述置入孔位于第二密封圈的上方。

23.本技术的有益效果为:能够快速解决药筒内外压差问题,实现全自动生产工艺。

附图说明

24.图1是本技术公开的一种结弹内外压差消除设备的立体示意图。

25.图2是图1所示结弹内外压差消除设备自另一角度看的立体示意图。

26.图3是本技术公开的一种结弹内外压差消除设备的俯视图。

27.图4是本技术公开的结弹内外压差消除设备的植入块和固定螺栓从设备支架上分离后的立体示意图。

28.图5是本技术公开的结弹内外压差消除设备的植入块、密封圈和固定螺栓从设备支架上分离后的立体示意图。

29.图6是本技术公开的结弹内外压差消除设备的植入块、密封圈、固定螺栓、压入冲子、及弹簧顶杆从设备支架上分离后的立体示意图。

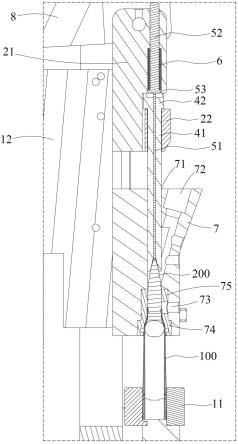

30.图7是自图3中a-a线的剖视图。

31.图8是图7所示剖视图的部分分解图,具体展示了结合有固定螺栓的植入块与设备支架分离时的视图。

32.图9是本技术公开的一种结弹内外压差消除设备的压入冲子、弹簧顶杆、压缩弹簧、弹壳及弹头的剖视图。

33.图10是图8中虚线框内结构的放大图。

34.图11是图7中虚线框内结构的放大图。

具体实施方式

35.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

36.请参考图1至图10所示,为本技术公开的一种结弹内外压差消除设备,主要用于实现将弹头200按压组装至弹壳100。所述结弹内外压差消除设备包括:设备支架1、滑动块2、第一驱动组件3、压入冲子4、弹簧顶杆5、压缩弹簧6、植入块7、第二驱动组件8、及位置检测元件9。所述设备支架1主要起到框架及支撑作用,主要包括压入支撑台12及用于承载弹壳100的承载台11。本技术中,所述滑动块2和压入冲子4组成压入机构。

37.请参考图10并结合图6、8所示,所述滑动块2滑动安装于所述压入支撑台12,所述滑动块2包括有基部滑块21及固定块22,所述基部滑块21包括有本体部211及与本体部211一体的凸出部212。所述固定块22位于凸出部212下方且与本体部211通过螺栓(未标号)固定。所述凸出部212与固定块22沿上下方向之间形成有限位间隙201。所述凸出部212沿上下方向贯穿有第一匹配孔2120,所述固定块22沿上下方向贯穿有第二匹配孔220,所述第一匹配孔2120与第二匹配孔220沿上下方向相对设置。

38.请参考图5至图7所示,所述第一驱动组件3包括直线驱动器31和杠杆件32。本技术中所述直线驱动器31可以为一种气缸,或者直线电机,主要启动提供可控的直线驱动。所述杠杆件32的一端与滑动块2转动连接,杠杆件32的另一端与直线驱动器31连动,杠杆件32的中间位置与压入支撑台12转动连接,所述直线驱动器31沿上下方向的直线运动驱动杠杆件32以与压入支撑台12的转动连接位置为转轴转动,进而实现杠杆件32驱动滑动块2相对压入支撑台12沿上下方向移动。

39.本技术中,所述直线驱动器31与杠杆件32之间的连动位置至杠杆件32与压入支撑台12之间的转动连接位置的间距大于杠杆件32与压入支撑台12之间的转动连接位置至杠杆件32与滑动块2之间的连动位置的间距,具体可以是2比1杠杆,以提升整体机构精度,确保弹头200的压入深度可控且高精度。

40.请参考图5至图10所示,所述压入冲子4成中孔的管状,包括主体管41及位于主体管41一端且外径大于主体管41的加粗部42。所述主体管41对应穿设在所述固定块22的第二匹配孔220内。所述加粗部42被限位于所述限位间隙201内。所述压入冲子4与滑动块2固定安装,压入冲子4与滑动块2同步移动,压入冲子4本身无法相对滑动块2移动。所述压入冲子4于远离加粗部42的一端形成有按压异形槽50,所述压入冲子4同步滑动块2沿上下方向移动,所述按压异形槽50匹配套在弹头200的头部外围并将弹头200压入弹壳100。按压异形槽50与弹头200的头部外围为面接触。

41.所述弹簧顶杆5成柱状,包括第一顶杆段51、第二顶杆段52、及连接所述第一顶杆段51和第二顶杆段52的中间过度段53。所述第一顶杆段51的直径小于第二顶杆段52的直径,所述第一顶杆段51的直径小于中间过度段53的直径。所述中间过度段53沿弹簧顶杆5轴向远离第二顶杆段52的端面形成止位面531。

42.请结合参考图7至图10所示,所述弹簧顶杆5对应穿设在所述凸出部212的第一匹配孔2120内。所述压缩弹簧6套设在所述弹簧顶杆5外围(具体套设在第二顶杆段52的外

围)。压缩弹簧6的一端顶在弹簧顶杆5上(具体顶在中间过度段53靠近第二顶杆段52的端面上);压缩弹簧6的另一端顶在滑动块2上(具体顶在第一匹配孔2120内壁上形成的台阶面上)。使得在常态时,弹簧顶杆5一端凸伸出所述按压异形槽50,所述止位面531顶在所述压入冲子4一端的端部实现止位;在工作状态时,弹簧顶杆5一端顶在弹头200的头部,进而被弹头200推动而向上缩回至按压异形槽50的顶端。其中在工作状态时,所述压缩弹簧6处于被压缩状态;在常态时,所述压缩弹簧6相对于工作状态时处于伸展状态。

43.本技术中,所述第一匹配孔2120包括有相连接的第一段孔(未标号)和第二段孔(未标号),所述第一段孔的孔径对应与第二顶杆段51的外径匹配,所述第二段孔的孔径对应与中间过度段53的外经匹配。所述第一段孔与第二段孔的连接位置由于直径不同而形成上述台阶面。

44.需要说明的是,上述缩回并非特指完全缩进至按压异形槽50的上方,而是包括了相对常态时向上缩回特定长度的情况。此外需要说明的是,上述常态指的是压入冲子4未按压弹头200的状态;上述工作状态指的是压入冲子4按压弹头200组装至弹壳100时的状态。

45.请参考图6至图8,及图11所示,还包括有滑动安装于所述设备支架1(具体为压入支撑台12)上的植入块7及第二驱动组件8。所述第二驱动组件8为气缸或者直线电机,主要提供可控的直线驱动,用于驱动植入块7沿上下方向移动。

46.所述植入块7位于承载台11的正上方。植入块7形成有延上下方向贯穿的安装孔71、及与安装孔71连通的置入孔72,所述置入孔72的轴向方向与安装孔71的轴向方向之间形成一锐角。所述安装孔71的一端开口与置入孔72的一端开口均形成于植入块7沿上下方向的一个端面上。所述安装孔71的另一端开口形成于植入块7沿上下方向的另一个端面上,所述置入孔72的另一端开口与安装孔71的中间位置处连通。所述安装孔71沿上下方向与压入冲子4及弹簧顶杆5共轴线。所述植入块7上下移动能够实现定位弹壳100,弹壳100的头部部分插入安装孔71的下端。置入孔72主要用于植入弹头200,使得弹头200经置入孔72进入安装孔71,然后经压入冲子4向下按压使其与弹壳100完成组装。

47.请参考图5至图8及图11所示,所述植入块7在所述弹头200和所述弹壳100结合的位置形成有与安装孔71连通的泄压孔73。一负压设备(未图示,比如抽真空设备)与所述泄压孔73对接,当弹头200被压入冲子4压入弹壳100的过程中,负压设备始终对所述泄压孔73及与所述泄压孔73连通的部分向外抽气,本技术通过增加负压设备,使得在结弹过程中(弹头200和弹壳100组装的过程),内部型腔的气压较小,通过调整真空度的大小,弹头200和弹壳100组装后弹壳100内气体经过压缩后刚好和外部气压一致,使得结弹后无等待时间,马上可以进入下工序作业,使得全自动化作业可行,且无安全隐患,也不影响整机运行周期,很好的解决了该制程难点。

48.请参考图5至图8及图11所示,本技术所述结弹内外压差消除设备还包括包括设置在所述安装孔71内第一密封圈74和第二密封圈75,所述第一密封圈74环设在插入所述安装孔71内的弹壳100的外周,所述第一密封圈74位于所述泄压孔73下方;所述第二密封圈75环设在插入所述安装孔71内的弹头200的外周,所述第二密封圈75位于所述泄压孔73上方。通过所述第一密封圈74和第二密封圈75的密封效果,使得所述负压设备抽气的真空度大小能够精准可控。本技术中,优选的,所述第一密封圈74与第二密封圈75为一体件,且整体成中空管状,所述第一密封圈74和/或第二密封圈75对应泄压孔73位置形成有连通孔701(参图

5、图6所示)。优选的,所述压入冲子4在沿上下方向移动/作动的整个过程中不与所述第二密封圈75接触,能够提高密封圈的使用寿命,同时可能获得更好的密封效果。

49.进一步的,所述第一密封圈74和/或第二密封圈75在所述弹头和所述弹壳结合的位置形成有加宽空间(未标号),所述加宽空间与泄压孔73连通,使所述弹头和所述弹壳结合的位置能够彻底的暴漏于所述加宽空间。优选的,所述加宽空间围绕所述第一密封圈和/或所述第二密封圈的内壁面一周。用于避免因为挤压等因素而导致弹头和弹壳结合位置的一部分与第一密封圈74和/或第二密封圈75紧贴在一起。此外,优选的,所述加宽空间的截面积设计成泄压孔73截面积的一半,以确保抽气时气流流速整体基本一致。

50.所述结弹内外压差消除设备还包括位置检测元件9,所述位置检测元件9固定于压入支撑台12且与第二顶杆段52远离第一顶杆段51的一端配合,位置检测元件9能够监测弹簧顶杆5沿上下方向的移动量。通过电脑计算进而实现检测弹头200压入弹壳100的压入深度、及弹头200头部至弹壳100底部的整体高度,本技术通过设置弹簧顶杆5,将弹簧顶杆5顶在弹头200的头部作为测量基准,提高了测量的准确性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。