1.本实用新型涉及等离子体放电技术领域,具体涉及一种碳纤维螺旋电极及等离子体发生装置及空气净化器。

背景技术:

2.随着社会经济的发展,居民对住宅室内装修的要求也越来越高。大规模装修材料和建筑材料的使用,使得室内空气中甲醛、tvoc等污染物的浓度超标,对人们的身体健康产生了影响。目前,室内空气污染的净化方法有通风法、植物净化法、微生物法、物理化学吸附法和等离子体法等。

3.由于低温等离子体中存在高能电子、激发态粒子及活性基团等,利用等离子体放电可有效地催化降解有害气体,因此,其被越来越多地应用于空气净化等领域。等离子体放电包括电晕放电和辉光放电,由于辉光放电放电面积较大,等离子体密度较高,因此其具有很好的应用前景。在一般情况下,辉光放电等离子体多在低气压或稀有气体环境下生成。

4.相关现有技术利用碳纤维材料形成的碳纤维螺旋电极结构,可以实现在大气压条件下产生大面积的辉光放电的效果,并可实现连续稳定的大气压空气辉光放电,放电效果较好。但是碳纤维电极在长时间放电过程中,在碳纤维表面会产生很多放电毛刺,导致局部放电过强,易出现击穿现象,长时间放电后性能衰减,等离子体密度降低,不能满足产品长效去除甲醛等有机物的需求。

技术实现要素:

5.因此,本实用新型要解决的技术问题在于克服现有技术中的碳纤维螺旋电极放电过程中会产生放电毛刺,导致放电性能衰减的缺陷,从而提供一种可以有效地抑制毛刺的产生的碳纤维螺旋电极。

6.为了解决上述问题,在本实用新型的第一方面,提供了一种碳纤维螺旋电极,包括:

7.内电极,所述内电极外包裹有绝缘层;

8.碳纤维电极,螺旋绕设于所述绝缘层外周;

9.毛刺压制结构,呈丝状或网状,压制在所述碳纤维电极外,以抑制碳纤维电极毛刺的产生。

10.可选地,所述毛刺压制结构为缠绕在所述碳纤维电极外的压制线;或者,所述毛刺压制结构为由多根丝状结构编织成的压制网。

11.可选地,所述内电极为金属丝,所述碳纤维电极由所述内电极的一端螺旋缠绕至另一端;

12.所述压制线反向螺旋缠绕并紧压在所述碳纤维电极外部,或者,所述压制线同向螺旋缠绕并紧压在所述碳纤维电极外部。

13.可选地,设定所述碳纤维电极缠绕的螺距为d1,所述压制线缠绕的螺距为d2,其

中:1/2d1≤d2≤d1。

14.可选地,所述压制线的长度大于所述碳纤维电极的长度,且两端分别粘接固定在所述内电极的绝缘层表面。

15.可选地,所述毛刺压制结构采用绝缘材料。

16.可选地,所述压制线为聚四氟乙烯纤维、聚酰胺纤维、芳酰胺纤维中的任意一种。

17.可选地,所述压制线为聚四氟乙烯纤维,且直径为0.005mm~3mm,所述内电极为金属材料。

18.可选地,所述内电极的直径为1mm~1.4mm,所述碳纤维电极缠绕的螺距为2.5mm~3.5mm,所述内电极适于接交流电源高压端,所述碳纤维电极适于接地。

19.为了解决上述问题,在本实用新型的第二方面,还提供了一种等离子体发生装置,包括上述碳纤维螺旋电极。

20.为了解决上述问题,在本实用新型的第三方面,还提供了一种空气净化器,包括上述等离子体发生装置。

21.本实用新型具有以下优点:

22.1、本实用新型通过设置的毛刺压制结构,可以有效地压制碳纤维电极外表面的毛刺,避免毛刺尖端放电击穿现象发生,从而使得放电更均匀,避免产生异常放电,延长了碳纤维螺旋电极的寿命,同时也避免了毛刺放电产生过多的无用功,影响放电能效的问题,使得所述碳纤维螺旋电极始终保持良好的放电性能,从而能够满足产品长效去除甲醛等有机物的需求。

23.2、本实用新型中毛刺压制结构通过采用细丝状或者网状的设置,可以有效地减少毛刺压制结构占用碳纤维电极的放电面积,在能够有效抑制毛刺的同时,不会把碳纤维电极完全包裹住,使得所述碳纤维电极仍会部分裸露于外部环境中,从而能够有效地保证碳纤维螺旋电极可利用碳纤维材料的特性实现辉光放电,不会影响到碳纤维螺旋电极的正常放电。

24.3、本实用新型中所述碳纤维电极由内电极的一端螺旋缠绕至另一端,所述压制线反向缠绕并紧压在所述碳纤维电极外部,所述压制线通过反向缠绕呈十字交叉压制的方式,压制线不易与碳纤维电极脱离,压制效果更加可靠,且占用碳纤维电极的放电面积最小,有效地解决放电效率衰减问题,又不影响原有放电的等离子体密度及去除有机物的效果。

25.4、本实用新型中所述压制线为聚四氟乙烯纤维,一方面可以有效抑制碳纤维毛刺的产生,另一方面聚四氟乙烯纤维不影响放电,聚四氟乙烯可以在交流正半周放电过程中吸附电子,为负半周的放电提供电子,有利于放电的发生,避免碳纤维电极被压制后影响电极放电均匀性。

26.5、本实用新型通过采用线束缠绕压制的方法来抑制碳纤维螺旋电极的毛刺,该方法简单易操作,成本低,适于使用推广。

附图说明

27.为了更清楚地说明本实用新型具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述

中的附图是本实用新型的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

28.图1示出了实施例一中碳纤维螺旋电极去掉毛刺压制结构的结构示意图;

29.图2示出了实施例一中碳纤维螺旋电极外设置压制线的结构示意图;

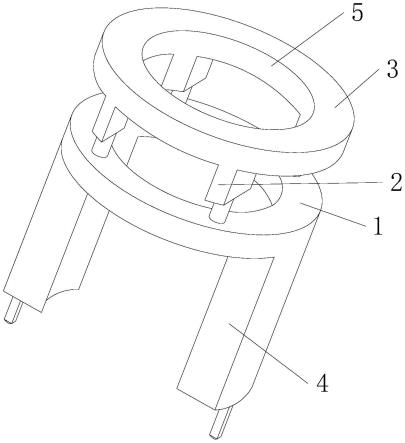

30.图3示出了实施例二中等离子体发生装置的一种实施方式电路连接图

31.图4示出了实施例二的等离子体发生装置的另一种实施方式电路连接图;

32.附图标记说明:

33.100、等离子体发生装置;

34.1、碳纤维螺旋电极;11、内电极;12、碳纤维电极;13、绝缘层;101、压制线;

35.2、直流电极;21、通孔;

36.31、第一限流电阻;32、第二限流电阻。

具体实施方式

37.下面将结合附图对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

38.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

39.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

40.此外,下面所描述的本实用新型不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

41.实施例一

42.如图1和图2所示,本实施例提供了一种碳纤维螺旋电极1,包括内电极11、碳纤维电极12、毛刺压制结构,所述内电极11外包裹有绝缘层13,所述碳纤维电极12螺旋绕设于所述绝缘层13外周;所述毛刺压制结构呈丝状或网状,压制在所述碳纤维电极12外,以抑制碳纤维电极12毛刺的产生。

43.本实施例通过设置的毛刺压制结构,可以有效地压制碳纤维电极12外表面的毛刺,避免毛刺尖端放电击穿现象发生,从而使得放电更均匀,避免产生异常放电,延长了碳纤维螺旋电极1的寿命,同时也避免了毛刺放电产生过多的无用功,影响放电能效的问题,使得所述碳纤维螺旋电极1始终保持良好的放电性能,从而能够满足产品长效去除甲醛等有机物的需求。

44.可选地,在一种实施方式中,所述毛刺压制结构为缠绕在所述碳纤维电极12外的压制线101,所述压制线101紧压在所述碳纤维电极12的外表面。

45.在另一种实施方式中,所述毛刺压制结构为由多根丝状结构编织成的压制网,所述压制网为镂空状,所述压制网可以整体紧裹在碳纤维电极12外表面,以抑制碳纤维电极12毛刺的产生;或者所述压制网呈细长条状,且宽度较小,长条状的压制网螺旋缠绕在所述碳纤维电极12外,以抑制碳纤维电极12毛刺的产生。

46.优选地,所述长条状的压制网反向螺旋缠绕在所述碳纤维电极12外。

47.本实施例提供的碳纤维螺旋电极1,通过在碳纤维电极12表面压制的压制线101或者压制网,可以有效地解决碳纤维电极12放电断裂产生的毛刺问题。所述毛刺压制结构通过采用细丝状或者网状的结构设计,可以有效地减少毛刺压制结构占用碳纤维电极12的放电面积,避免影响放电。

48.进一步地,本实施例中,所述毛刺压制结构可以采用经过绝缘处理的导电材料或者半导电材料,或者也可采用绝缘材料。

49.优选地,所述毛刺压制结构采用绝缘材料。

50.在上述方案中,所述毛刺压制结构采用绝缘材料,相比于采用导电材料,使得整个电极的放电强度更容易控制,且所述毛刺压制结构不会参与放电,能够极大程度地降低毛刺压制结构对碳纤维螺旋电极1放电的影响和干扰。

51.优选地,本实施例中,所述毛刺压制结构为一根由绝缘材料制成的纳米级压制线101。所述压制线101为一根直径较小的绝缘线束,并紧密地缠绕在所述碳纤维电极12外表面,以压制碳纤维电极12表面的毛刺,避免局部放电过强,出现击穿。当然,所述压制线101也可以为两根或者两根以上,以提高压制效果。

52.本实施例中,所述内电极11为金属材料。可选地,所述内电极11为金属丝,所述内电极11的截面为圆形、椭圆形、长方形或者其他多边形状。优选地,所述内电极11截面呈圆形。

53.优选地,所述内电极11为银丝。更优地,所述内电极11为镀银铜丝,所述内电极11采用镀银铜丝导电效果更好。

54.可选地,所述绝缘层13为聚四氟乙烯,厚度为0.001um~200um,优选地,所述绝缘层13厚度为0.2mm,可通过喷涂工艺将所述聚四氟乙烯均匀地喷涂在所述内电极11外表面以形成所述绝缘层13。

55.可选地,所述碳纤维电极12由所述内电极11的一端螺旋缠绕至另一端,所述压制线101反向缠绕并紧压在所述碳纤维电极12外部。所述压制线101缠绕方向与所述碳纤维电极12的缠绕方向相反,使得所述压制线101呈十字交叉的方式压制在所述碳纤维电极12外,如此设置,压制线101不易与碳纤维电极12脱离,压制效果更加可靠,且占用碳纤维电极12的放电面积最小,有效地解决放电效率衰减问题,又不影响原有放电的等离子体密度及去除有机物的效果。

56.当然,所述压制线101也可以同向螺旋缠绕并紧压在所述碳纤维电极12外部。

57.可选地,设定所述碳纤维电极12缠绕的螺距为d1,所述压制线101缠绕的螺距为d2,其中:1/2d1≤d2≤d1。上述压制线101缠绕的螺距d2的范围为经过大量的试验获得的最佳范围,所述d2在处于在该范围时,放电效果最好,既能有效地避免所述压制线101的螺距

过长,缠绕的过于稀疏不能起到良好的压制效果,产生较多的毛刺,又能避免压制线101的螺距过短,缠绕的过于紧凑影响碳纤维电极12正常放电的问题。

58.本实施例中所述压制线101的直径越细越好,且所述压制线101按照设定螺距范围来缠绕碳纤维电极12,在能够有效抑制毛刺的同时,不会把碳纤维电极12完全包裹住,使得所述碳纤维电极12仍会部分裸露于外部环境中,从而能够有效地保证碳纤维螺旋电极1可利用碳纤维材料自身的特性实现辉光放电,不会影响到碳纤维螺旋电极1的正常放电。

59.优选地,所述压制线101缠绕的螺距与所述碳纤维电极12的螺距相等,或者为所述碳纤维电极12螺距的一半。

60.最优地,所述压制线101缠绕的螺距与所述碳纤维电极12的螺距相等。且所述压制线101的缠绕角度与所述碳纤维电极12的缠绕角度相同。通过上述设计,能够使得所述压制线101能够可靠地压制在所述碳纤维电极12外部,有效抑制毛刺的产生,同时也可避免影响碳纤维电极12的正常放电。

61.本实施例中通过采用线束缠绕压制的方法来抑制碳纤维螺旋电极1的毛刺,该方法简单易操作,成本低,适于使用推广。

62.可选地,本实施例中,所述压制线101的长度大于所述碳纤维电极12的长度,且两端分别粘接固定在所述内电极11上。

63.具体地,所述压制线101紧压在碳纤维电极12外,且两端分别至少多出一圈,多出的一圈直接缠绕固定在绝缘层13外部,并通过粘接剂或者胶水或者粘胶带粘接固定在内电极11的绝缘层13表面,以保证压制线101能够稳定固定在电极上不会脱落,从而牢靠地压制在碳纤维电极12外。

64.可选地,所述压制线101为聚四氟乙烯纤维、聚酰胺纤维、芳酰胺纤维中的任意一种。或者说,所述压制线101采用氟纶线、细尼龙线、芳纶线中的一种。当然,所述压制线101不限于上述材料,也可以为其他绝缘材料。

65.最优地,所述压制线101为聚四氟乙烯纤维,由于聚四氟乙烯纤维材料有良好的吸附和释放电子的能力。本实施例中碳纤维螺旋电极1产生辉光放电的手段是介质阻挡放电,压制线101采用绝缘的聚四氟乙烯纤维材料,其良好的吸附和释放电子的能力在辉光放电中起到很大辅助作用,压制线101吸附和释放电子的能力越好,产生的放电越好。

66.可选地,所述压制线101为聚四氟乙烯纤维,且直径为0.005mm~3mm。优选地,本实施例中所述压制线101采用直径为0.1mm~0.15mm的聚四氟乙烯纤维

67.本实施例中所述压制线101为聚四氟乙烯纤维,一方面可以有效抑制碳纤维毛刺的产生,另一方面聚四氟乙烯纤维不影响放电,所述聚四氟乙烯可以在交流正半周放电过程中吸附电子,为负半周的放电提供电子,有利于放电的发生,避免碳纤维电极12被压制后影响电极放电均匀性。

68.需要说明的是,本实施例中所述压制线101不限于缠绕压制在所述碳纤维电极12外,也可以采用喷涂的方式压制。

69.可选地,所述内电极11的直径为1mm~1.4mm,优选地,所述内电极11的直径为1.2mm。所述内电极11可以是金属实心或者空心结构。

70.可选地,所述碳纤维电极12缠绕的螺距为2.5mm~3.5mm,优选地,所述碳纤维电极12缠绕的螺距为3mm。采用碳纤维电极12紧密缠绕形成的碳纤维螺旋电极1结构,在整个电

极表面产生了包裹性的非均匀电场,可在1.8kv交流电压下形成均匀的辉光放电。

71.具体地,所述碳纤维电极12采用规格为1k,单丝直径为7μm的碳纤维束,将碳纤维电极12以3mm螺距紧密缠绕在绝缘层13表面,然后再用直径0.1mm的聚四氟乙烯纤维反向以3mm螺距紧密缠绕在碳纤维电极12表面。

72.优选地,所述碳纤维电极12采用碳纤维纳米束,碳纤维直径越细越好,碳纤维电极12包括n根碳纤维丝,20≤n≤1500。

73.优选地,本实施例中所述碳纤维电极12为50根碳纤维丝组成碳纤维丝束,碳纤维丝单根直径0.007um。

74.需要说明的是,本实施例中所述的碳纤维电极12优选的是缠绕在绝缘层13外部,当然也可以采用如注塑和/或冲压和/或喷涂等特殊工艺,将所述碳纤维电极12注塑或者印制到绝缘层13上。

75.本实施例中,所述内电极11适于接交流电源高压端,所述碳纤维电极12适于接地。

76.本实施例提供的碳纤维螺旋电极1通过采用接触端进行辉光放电,大大降低放电的电压需求,常规放电一般需要1万伏及以上的放电电压,本实施例提供的碳纤维螺旋电极1可以从500伏开始放电,放电电压较低,大大降低放电功率,提高放电能效。并且通过设置的压制线101其不会发生局部放电击穿的现象,放电更均匀。

77.实施例二

78.如图2、图3所示,本实施例提供了一种等离子体发生装置100,包括上述实施例一中的碳纤维螺旋电极1。本实施例提供的等离子体发生装置100,通过采用碳纤维螺旋电极1结构,可以降低辉光放电的起晕电压,实现在大气压条件下,利用很低的电压实现辉光放电。

79.本实施例提供的等离子体发生装置100,通过采用所述纤维螺旋电极,能实现在小体积的条件下产生高密度的等离子体浓度,大大缩小等离子体放电设备的体积,可以在任何需要产生等离子体的空间使用,并且通过设置的压制线101,放电过程不会产生毛刺,有效地避免了毛刺放电影响碳纤维电极12放电的长效性。

80.在一种实施方式中,如图2和图3所示,本实施例提供了一种等离子体发生装置100,包括上述实施例一中的碳纤维螺旋电极1、以及与所述碳纤维螺旋电极1串联的第一限流电阻31。本实施例提供的等离子体发生装置100,通过采用二次螺旋的碳纤维螺旋电极1进行等离子体放电方式,缩小等离子体产品的体积,可以在任何小空间范围内满足杀菌消毒及去除气态污染物的效果。并且,无需增大放电电极的直径即可实现增大了放电面积,降低了放电电压,产生的臭氧低。

81.在另一种实施方式中,如图2、图4所示,本实施例的等离子体发生装置100包括实施例一中碳纤维螺旋电极1和直流电极2。其中,碳纤维螺旋电极1包括内电极11、包裹在内电极11外的绝缘层13以及螺旋缠绕在绝缘层13外的碳纤维电极12。内电极11适于与交流电源相连接。碳纤维电极12适于接地。直流电极2设在碳纤维螺旋电极1的一侧。直流电极2与碳纤维螺旋电极1的间距为l,l≤5mm。直流电极2适于与直流电源相连接。直流电极2上形成有通孔21。直流电极2可选为薄片状的,也可选为具有一定的厚度,直流电极2的形状优选但不限于为方形、圆形或其他不规则图形。直流电极2的截面可选为直线形的,也可选为波浪形的。优选地,当直流电极2的截面为波浪形时碳纤维螺旋电极1能够与直流电极2产生多个

方向上的放电,能够增大碳纤维螺旋电极1与直流电极2之间的放电面积。

82.直流电源适于提供0-8000v的直流电压给直流电极2。交流电源适于提供500-4000v的交流电压给内电极11。优选地,直流电源适于提供6000-7000v的直流电压给直流电极2,交流电源适于提供1600-1800v的交流电压给内电极11,上述电压范围为经过大量的试验获得的最佳范围,当电压处于上述范围时,既不会因电压过小而导致影响辉光放电效果,又不会使放电发展为剧烈的丝状放电。

83.由上述技术方案可知,本实施例的等离子体发生装置100在碳纤维螺旋电极1的一侧增设了直流电极2,且直流电极2与碳纤维螺旋电极1的距离被设置为小于5mm。其中,碳纤维螺旋电极1的表面能够产生均匀的辉光放电,直流电极2接直流电源,能够将碳纤维螺旋电极1表面形成的等离子体向直流电极2引出,从而在较低电压下在碳纤维螺旋电极1与直流电极2之间形成空间上的辉光放电,增大了等离子体发生装置100的放电面积,同时在一定程度上增强了碳纤维螺旋电极1表面的放电程度。由于直流电极2与碳纤维螺旋电极1之间形成了电场,当气流进入到直流电极2与碳纤维螺旋电极1之间时,气流中携带的杂质在通过放电区域时可以带电,之后在电场的作用下附着于直流电极2表面,这进一步提升了本实施例的等离子体发生装置100的空气净化效果。通孔21能够有利于在空间中形成电场,促使碳纤维螺旋电极1能够与直流电极2产生均匀的辉光放电。

84.因此,本实施例的等离子体发生装置100能够在碳纤维螺旋电极1和直流电极2之间产生辉光放电,在较低电压下将平面上的辉光放电转化为空间上的辉光放电,能够在不增加等离子体发生装置100内的电极数量的情况下有效增大等离子体发生装置100的净化范围,同时,本实施例的等离子体发生装置100还具有集尘效果,具有较好的去除颗粒物的能力。另外,本实施例的等离子体发生装置100的结构简单,制造容易,使用安全可靠,便于实施推广应用。

85.碳纤维属于一种半导体材料,相比于一般金属而言,单位体积(或单位表面积)的碳纤维的电子逸出能力相对较弱,因此在放电过程中可以有效控制电子释放数量,进而防止放电过于剧烈。又由于碳纤维的单根细丝具有极小的曲率半径(其单丝直径只有7~10μm)。在此条件下,碳纤维电极12周围的实际放电空间被限制在较小尺寸内,从而能够形成微放电。在较高电场强度下的微放电中,碳纤维电极12的场致发射作用就变得不可忽略。在较强的场致发射作用下,放电空间填充了大量的种子电子,这些种子电子的出现,一方面作为其它电子崩的初始电子来源,有效降低了起始放电电压,使得放电在相对较低的平均场强下易于实现;另一方面,在较低的平均电场下产生电子,有利于获得慢增长的电子,为实现大气压下的稳定辉光放电提供了可能,并抑制其向丝状放电的转化。由于碳纤维电极12的放电主要产生在绝缘层13的表面,当碳纤维束中的碳纤维数量过多时会占用放电空间,减小放电面积,因此,碳纤维电极12优选为包括n根碳纤维丝,20≤n≤1500。

86.优选地,在本实施例中,直流电极2优选但不限与为由冲孔金属网,或者是由金属丝编织形成的金属网等。当直流电极2选择为由金属丝编织形成的金属网时,密集的通孔21有利于在空间中形成较为均匀的电场,使每根碳纤维螺旋电极1都能与直流电极2产生较好的均匀辉光放电。由于空间中的放电产生于碳纤维螺旋电极1与直流电极2的金属部分。为了保证金属网具有较大的放电面积,金属网的孔径优选为小于5mm,最好是小于2mm。例如当直流电极2选择为由金属丝编织而成的金属网时,金属网中的金属丝的直径为d6,0.15mm≤

d6≤0.25mm。直流电极2的孔径为d7,1mm≤d7≤2mm。当直流电极2选择为冲孔金属网时,直流电极2的通孔21的孔径为d8,1mm≤d8≤2mm。直流电极2的孔中间间距为d9,2mm≤d9≤4mm。优选地,直流电源的负极与直流电极2相连接正极接地。相较于正极与直流电极2相连接负极接地的方式,使用直流电源的负极与直流电极2相连接的方式产生的辉光放电更加均匀,不易于产生丝状放电,对电极的制作要求较低,有助于提升等离子体发生装置100的安全性,降低电极的废品率,降低等离子体发生装置100的制造成本。

87.在本实施例中,优选地,所述等离子体发生装置100还包括与内电极11相串联的第一限流电阻31;和/或与直流电极2相串联的第二限流电阻32。限流电阻有利于防止电弧放电的产生,使碳纤维螺旋电极1与直流电极2之间产生良好的辉光放电。

88.在本实施例中,等离子体发生装置100可选为包括一个或多个依次间隔设置的发生单元。发生单元的数量可根据需要净化环境的范围和空气的质量来进行调整。每个发生单元包括一个直流电极2和对应设置的一个碳纤维螺旋电极组。每个碳纤维螺旋电极组包括多个并排且间隔设置的碳纤维螺旋电极1。多个发生单元能够对空气进行较为彻底的净化。优选地,相邻的两个发生单元的碳纤维螺旋电极组交错设置。交错设置的碳纤维螺旋电极组能够增大气流与直流电极2与碳纤维螺旋电极1之间的放电空间的接触面积,从而促进等离子体发生装置100对气流进行更加彻底的消毒和杀菌。另外,将相邻的发生单元交错设置能够避免等离子体发生装置100内形成盲区,避免部分气流从碳纤维螺旋电极1之间通过而未经过放电区域,有助于提升等离子体发生装置100的净化效果。

89.实施例三

90.本实施例提供了一种空气净化器,包括上述实施例二中的等离子体发生装置100。

91.实施例2的等离子体发生装置100和实施例3的空气净化器能够在碳纤维螺旋电极1和直流电极2之间产生空间上的辉光放电,大大增大等离子体发生装置100的放电面积,在不增加等离子体发生装置100内的电极数量的情况下有效扩大等离子体发生装置100的净化范围,有助于降低等离子体发生装置100的功耗。同时实施例2的等离子体发生装置100和实施例3的空气净化器还具有集尘效果,具有较好的去除颗粒物的能力。

92.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本实用新型创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。